机器人三维激光切割的控制系统设计

2021-03-24徐学鹏

陈 明,徐学鹏,王 芝

(1.江苏亚威机床股份有限公司,江苏 扬州225200;2.史陶比尔精密机械电子有限公司,浙江 杭州310016)

我国对二维激光切割技术研究较早,但由于种种原因,三维切割技术无论理论研究还是实际应用都远落后于发达国家。在三维切割领域中可以使用三维五轴和机器人两种加工方式,相比于五轴机床,机器人配合变位机和水平移动轴或旋转轴[1],成本在三维五轴的一半以下,能够保证精度满足绝大部分轮廓件和管件的要求,占地面积小,加工范围和姿态更加灵活等优势。进行三维切割可选用的机器人可以为KUKA、ABB、FANUC 等知名品牌,也可以为烁石、优傲等国内品牌。

本文选取Staubli 机器人,基于其以下几个优势:采用多圈绝对值编码器,不会存在零点丢失的情况;采用其自主研发的JCM减速机,中心为空心,确保减速机始终浸泡在润滑油中,同时每一瞬间至少12 个齿啮合,既能保证机器人运行的精度和平稳性,又能减少磨损,能够保证五年以内精度不发生变化;采用航空铸铝材料,减少运动的能耗;减速机内置,适应粉尘、潮湿等环境,加工范围为球形,不受减速机影响,加工范围大;使用单独CPU 确保机器人的安全控制,安全级别高;程序开放性好,适合进行专用型系统开发。

1 人机交互界面设计

对于国内绝大多数机器人系统,并没有专门对某项应用专门开发的系统,但通用系统虽然能满足客户大部分的应用需求,但使用的方便性及个性化需求存在较大差距,本文首先设计便于符合工业设计的人机交互界面[2]。

该界面的设计原则为:针对使用者操作者的界面内信息建立重要等级区分,并按照重要等级评估视觉设计;操作逻辑不能重叠或提前显示,可见即可操作;优先功能信息树位置的表达,让操作者清晰知道自导自己的位置名称,色彩关系;建立命令栏按键顺序的规则;将信息入口类案件独立于命令栏,形成信息入口的统一变化方式;针对重要的命令设置统一的再确认方式;严格区分可选择不可选择的视觉效果,保障使用者不误判产品故障;独立放置显示模式类附加操作;大量信息的列表式页面的显示和翻阅采用统一的形式;通过图形设计优化触摸按键尺寸。

图1 HMI 主界面

设计的交互的主界面如图1 所示,包含导航栏、命令栏、信息栏和内容展示栏。包含的主要功能有:产品信息,进行加工程序的管理,可以进行产品的新建、删除、备份、导出、示教、编辑功能;工艺信息,进行产品加工时的工艺参数编辑、保存和应用;动作信息,实现机器人加工过程中的输入输出指令动作的处理;生产管理,进行触发方式、生产周期、多工位加工产品、调用的工艺文件配置并传递到下位机进行加工;外围控制,进行配套设备如激光器、切割头、外部轴的调试和控制;监控统计,实现生产过程中路径点位、工位参数及生产信息的监控,亦能统计某个定义的时间段中的加工过的产品及其数量;参数管理,进行机器人的安全点及工具值的示教以及通用参数及选项功能配置;报警提示,进行上下位操作提示及报警的统计。

2 应用软件详细设计

2.1 执行文件设计

每家机器人执行的程序代码格式均不相同,且由于有些加工零件较为复杂,全靠人工示教并不现实,但离线程序很难一次性满足生产需求,进行阅读和二次修改极为麻烦,同时同一产品中不同轮廓需要达到较高的精度要求,必须根据切割轮廓的实际大小和形状采用不同的工艺,为了解决这些问题,本文进行了通用的生产文本格式设计,使其简明便于阅读、修改及在线进行工艺调整,代码格式如下:

//产品头

PRODUCT=test//产品名称

TOOL=290,0,155,0,90,0//工具值

TOTALELEMENTS=1//轮廓数

FRAME=0,0,0,0,0,0//用户坐标系

OFFSET=0,0,0,0,0,0//产品偏移

PRESET=yaweiPreset//调用的工艺文件名

//轮廓加工

BEGIN=test_1//轮廓加工开始

BYPASS=FALSE//路径是否过滤

CUTTYPE=2//轮廓类型

ARRAY=1,0,1,0,0,0//阵列

POINTCOUNT=1,1,1//趋近切割离开点数量

DOWNLEAD=1,100,0,0,10,36// 引线设置

WORKPLACE=0,0,0,0,5,1//外部轴和穿孔工艺

MOVEJ=7.44,2.59,87.19,4.95,-89.85,-6.33/300,15//趋近点点位及速度加速度

DELAYON=0.3//开光延时

MOVEL=1009.27,128.1,903.14,68.0,91.26,-63.

07/1,0/100,5,1//切割点点位信息及工艺动作速度等

DELAYOFF=0//关光

MOVEJ=7.42,2.59,87.19,4.95,-89.85,-6.31/300,15//离开店点位及速度加速度

END=test_1//轮廓加工结束

//如有外部轴,点位信息将由六位变成八位,调用的

工艺、动作文件这里不再详细列出

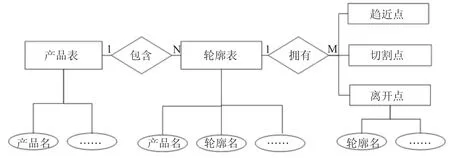

2.2 数据库的应用

设计的生产文本便于用户解读和优化,但对于程序每次读取及编辑操作繁杂,极为不方便,处理效率低,影响用户的操作体验,为了方便程序的存储、轮廓的排序、批量化修改等重要操作,本文采用了简化版Access 数据库[3],该数据库完全能够满足设计需求,同时操作程序运行时并不需要在系统上安装此数据库软件,节约了软件成本。本文将产品分解成五个数据表(产品表,轮廓表,趋近点表,切割点表,离开点表),产品表中包含产品名、产品描述、工位号、是否离线、用户坐标系、偏移值等属性;轮廓表中包含产品名、轮廓名、轮廓序号、轮廓类型、引入引出线等属性;剩余三表包含轮廓名、点位序号、点位运行方式、点位具体值、点位过度值等属性,他们之间通过主属性产品名和轮廓名进行关联,如图2 所示。

图2 数据关系表

数据库中除了保存产品的相关数据表,还包含了工艺应用表,动作信息表,产品加工时间数量统计表,操作提示表,参数配置表,通过这些数据表简化了系统的数据处理与保存,同时提升了数据处理的安全性和可靠性。

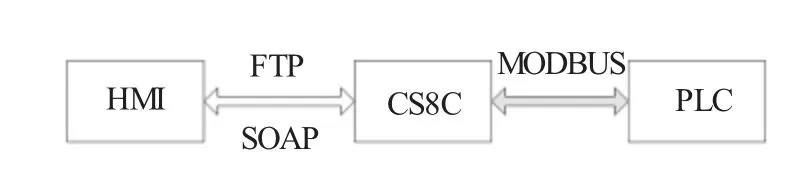

2.3 模块间的通讯实现

本系统为人机界面、底层运动控制、PLC 控制输入输出三部分组成,这三部分必须通过有效的通讯方式确保系统正常运行,如图3 所示。首先人机界面和底层控制程序之间需要传递两种类型的数据,一是数据量较大的文本文件,如生产文件、配置文件等,此处控制通讯控制在1s 以内即可,故采用ftp 协议进行通讯;二是实时性较高的控制参数,如机器人运动过程中的坐标信息,生产中的工艺、轮廓信息等,这里可以选用Soap 协议[4],以保证响应速度在10ms 以内。PLC 和运动程序之间可以选择总线通讯方式,如EtherCat、Modbus 等,这里可以根据工艺要求的实时性、价格等因素进行选择。

图3 信息通讯图

2.4 系统扩展

系统完成基本功能后,为了满足客户个性化需求及融入一个车间或工厂的整体管理系统中,一是完善系统,提供给客户更多的选项配置,二是留下可供客户自行研发的升级接口。本系统支持最多四个工位进行上下料,支持同一工位多产品,支持单按钮单工位、单按钮多工位、单按钮多周期、远程信号等多种启动方式,支持异步同步移动轴或变位机功能,支持激光防护、防护房、远程监控、安全区域减速或停止等安全措施功能,提供Mes 通讯接口[5],提供用户切割前中后自行定义功能接口。

3 结语

本文从用户使用的便捷性、需求的迫切性、实现的可行性考虑,以客户实际生产过程触发,从生产文本设计,到用户操作习惯考虑,再到功能如何实现和有效结合为机器人三维切割设计一个专用系统。该系统在产品的保存、编辑、监控、统计有了显著的提升;在二维激光中研究成熟的切割工艺通过工艺参数表和动作表移植到该系统中应用,通过长时间的工艺积累,对工人的依赖性会不断下降,同时这些工艺对切割效率和质量都将有着明显提升;加工信息和提示的记录与生产过程中的实时监控对切割中的故障解决有着不可或缺的作;留下的接口能够满足钣金加工智能化这一趋势。