基于机械形变方法的TiFe基储氢合金的研究进展

2021-03-24周兴盛刘芝辰VineyDixit何志平

吕 朋,周兴盛,刘芝辰,Viney Dixit,何志平,谭 海

(1.东华理工大学 化学生物与材料科学学院,江西 南昌 330013;2.东华理工大学 创新创业教育学院,江西 南昌 330013;3.印度理工学院(孟买) 能源科学与工程系,马哈拉施特拉邦 孟买 400076)

氢气因其具有较高的能量密度、清洁无污染及来源广泛等优点,被认为是一种最有前途的新型二次能源(辛建华等,2011;任广元等,2017)。目前储存氢气的方式主要分为三种:高压储氢、液态储氢及固态储氢。高压储氢指氢气被压缩并储存在储氢容器中,通过调节容器中的氢气压力来改变储氢容量。液态储氢是指采用深冷气体储存技术,将氢气冷却到-252 ℃,保存于绝热真空容器。固态储氢是指将氢气储存在储氢材料中,在一定的温度和压力条件下,储氢材料可逆吸收或者释放氢气。在三种储氢技术之中,固态储氢因其较高的体积储氢密度及良好的可逆吸放氢性能被认为是一种最有前景的储氢技术(周超等,2019;马通祥等,2018;尹杰等,2016)。在众多的储氢材料中,TiFe合金活化后最大吸氢量可达1.86 wt.%,且吸放氢循环性能优良,更重要的是Ti和Fe在自然界中含量极其丰富,价格便宜,因此被认为是一种潜在的固态储氢材料(尹杰等,2016;Lee et al.,1994;Kumar et al.,2014)。但传统的TiFe储氢合金存在着活化困难(350 ℃和5 MPa以上氢压反复吸放氢循环)、有效储氢容量较低、抗杂质气体毒化能力很差(如氧含量大于0.01%或一氧化碳含量大于0.03%,储氢量会急剧衰减)等突出问题(尹杰等,2016)。为了解决TiFe合金活化困难的问题,在过去的数十年里,研究人员对此进行了深入的研究。在早期,研究人员发现,通过调控Ti和Fe的相对含量可以提高TiFe储氢合金的活化性能,但会导致合金的有效储氢容量降低。稍后研究者使用酸碱盐等溶液(如HCl、NaOH和MnCl2)对TiFe储氢合金进行表面处理,进而去除合金表面氧化膜,并且在合金表面生成纳米级“微坑”,这在一定程度上改善其活化性能,进而促进活化进程。此外向TiFe储氢合金引入其它过渡金属元素(如Zr、Mn、Co、V、Ni等),形成三元或者多元合金,一般也可以缩短合金的活化时间或使合金无需活化即可吸氢(Lee et al.,1994;Kumar et al.,2014;Jain et al.,2015)。最近,随着TiFe基储氢合金的大规模工业化生产,机械形变技术(如高能球磨、冷轧、冷锻、等径角挤压、高压扭转等)因操作简单及适合大规模工业化生产等突出特点,而受到业界重点关注。研究人员发现采用机械形变处理后的TiFe及TiFe基合金活化性能可以得到明显提高,这归功于机械形变方法能明显减小晶胞尺寸、增加比表面积并且引入大量缺陷(Abe et al.,2007;Edalati et al.,2014;Vega et al.,2018;Manna et al.,2018)。

1 已应用的改善TiFe合金储氢性能的机械形变方法

1.1 高能球磨技术

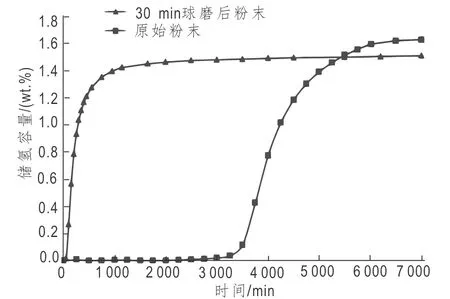

高能球磨(Ball milling, BM)是一种自下而上的纳米材料合成技术,可以在远低于材料熔点温度下由固相反应直接生成试样。在高能球磨过程中,强作用力施加于材料,使被球磨的材料分散成纳米级的颗粒,从而有效地缩小颗粒尺寸,生成超微细组织。同时在高能球磨过程中,强作用力可以破坏材料表面的氧化层薄膜,从而在材料表面重新产生大量新鲜洁净的界面。除此之外,高能球磨还可以提升材料的比表面积,促进材料内部形成大量缺陷。超微细组织、新鲜的界面、高比表面积及大量的缺陷都能促进氢原子的快速扩散,增强材料的吸放氢动力学性能(李星国,2012)。如Emami等(2015)采用球磨TiFe合金铸锭36 h,之后在1 000 ℃下及氩气氛围退火24 h,得到的产物能在30 ℃和10 MPa氢压下快速活化。Zeaiter等(2018)研究了高能球磨技术对TiFe0.9Mn0.1合金的储氢性能的影响(图1),研究发现将合金样品球磨0.5 h,能够有效地减小合金的颗粒尺寸,增加合金的比表面积,进而提高该合金的活化性能。然而长时间的高能球磨可能会导致合金的有效储氢容量降低,如Abe等(2007)采用高能球磨技术直接由钛粉和铁粉合成TiFe合金,研究发现球磨10 h的样品展现出良好的活化性能,而球磨40 h的样品却几乎不吸收任何氢气。Zadorozhnyy 等(2014a,2014b)基于高能球磨技术设计并合成了掺杂Al、S、Cr、Mg的TiFe合金。实验结果表明加入不同添加物后的TiFe合金均表现出优良的活化性能,但是其可逆储氢容量却降至0.6 wt.%~0.7 wt.%。

图1 TiFe0.9Mn0.1合金样品初始状态以及短时间球磨的活化曲线(Zeaiter et al.,2018修改)Fig.1 Activation curves of the pristine and short-milled powders of TiFe0.9Mn0.1 alloy

1.2 冷轧技术

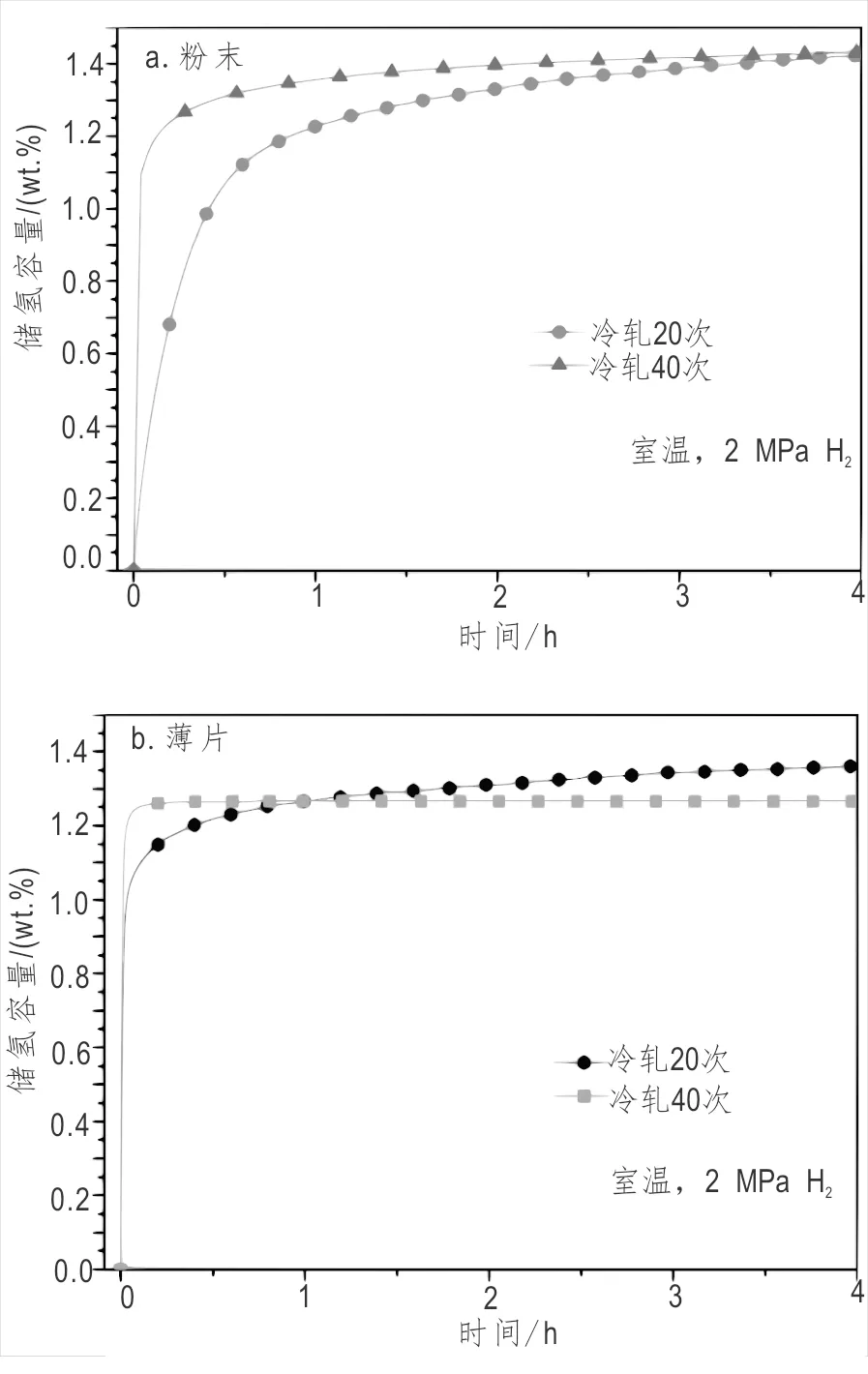

冷轧(Cold rolling, CR)是指将需要处理的材料放入两个圆形轧辊之间,使之被反复压缩和挤压的过程。在材料轧制的过程中,反复的压缩和挤压会缩小材料颗粒尺寸,促进新鲜的表界面及晶格缺陷的生成,这些都有利于氢原子在材料内部快速扩散,增强材料的吸放氢能力。Lü等(2017)采用冷轧技术处理了TiFe+xwt.% ZrMn2(x=2,4,8,12)合金,并研究了处理后合金的活化性能。发现冷轧处理能显著改善TiFe+4 wt.% ZrMn2合金的活化性能,缩短吸氢孕育时间,且冷轧次数越多,吸氢孕育时间越短。Manna等(2018)发现冷轧处理能够重新活化因长时间空气暴露而失活的TiFe+4 wt.% Zr合金。在空气氛围下,经过仅仅5次冷轧处理后,彻底失去活性的合金就可以重新吸氢,并且显示了较高的吸氢容量。Vega等(2018)研究了冷轧技术对TiFe合金的储氢性能的影响。研究人员对比研究了惰性气氛下分别冷轧20和40次TiFe合金的活化性能。扫描电镜(SEM)分析显示冷轧后的样品由两部分组成:一部分是粉末状颗粒,另一部分是薄裂纹状薄片。活化测试结果发现:冷轧后的样品能在室温下快速的吸氢,并且前期完全不需要热活化过程处理。图2显示了冷轧20次和40次的样品的首次吸氢动力学曲线。在惰性气氛下冷轧的样品,能与氢气快速反应,并且冷轧20次和40次的粉末样品均能在4 h后达到1.4 wt.%的最大吸收容量(图2a)。图2b显示冷轧20次和40次的薄片样品在4 h后分别具有约1.4 wt.%和1.3 wt.%的最大吸氢容量。与冷轧20次的样品相比,冷轧40次的样品在吸氢初期表现出更快的吸氢速率,这可能是由于多次冷轧导致样品比表面积增加的缘故。

图2 在惰性氛围下冷轧20次和40次后的TiFe合金首次吸氢动力学曲线(Vega et al.,2018修改)Fig.2 First hydrogenation curves of cold-rolled TiFe samples after 20 and 40 passes underinert atmosphere

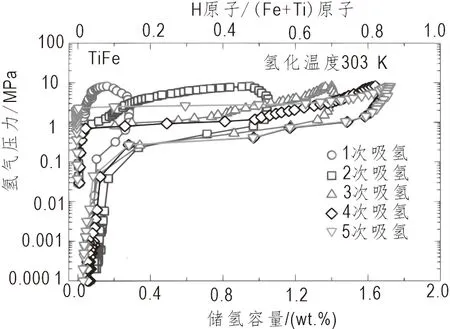

1.3 孔型轧制技术

孔型轧制(Groove rolling, GR)是指在二辊或多辊轧机上,利用轧辊上的轧槽组成的各种孔型对材料进行纵向轧制的一种材料加工工艺。一般来说,孔型轧制后的样品表现出明显的亚晶粒结构、高密度位错及大量裂缝,这些结构在合金吸放氢过程中都可以作为氢原子运输的快速通道。目前关于孔型轧制技术在TiFe合金储氢性能改善方面的应用报道非常少见。只有Edalati等(2014)使用孔型轧制技术处理了TiFe合金并研究了处理后合金的储氢性能。研究结果表明,孔型轧制后的样品显示出良好的吸放氢性能。孔型轧制4次后的样品可不经活化过程即可吸氢,并且在第一、二、三、四和五次吸氢循环实验中,能够分别吸收约0.3 wt.%、1.0 wt.%、1.4 wt.%、1.7 wt.%和1.8 wt.%的氢气(图3)。进一步研究证实,孔型轧制后的样品具有非常良好的抗杂质气体毒化能力,长时间暴露在空气中也不会失去活性。

图3 对在空气中储存5个月的合金进行孔型轧制处理后样品的PCT曲线图(Edalati et al.,2014修改)Fig.3 PCT curves of the samples stored in air for 5 months handled by groove rolling

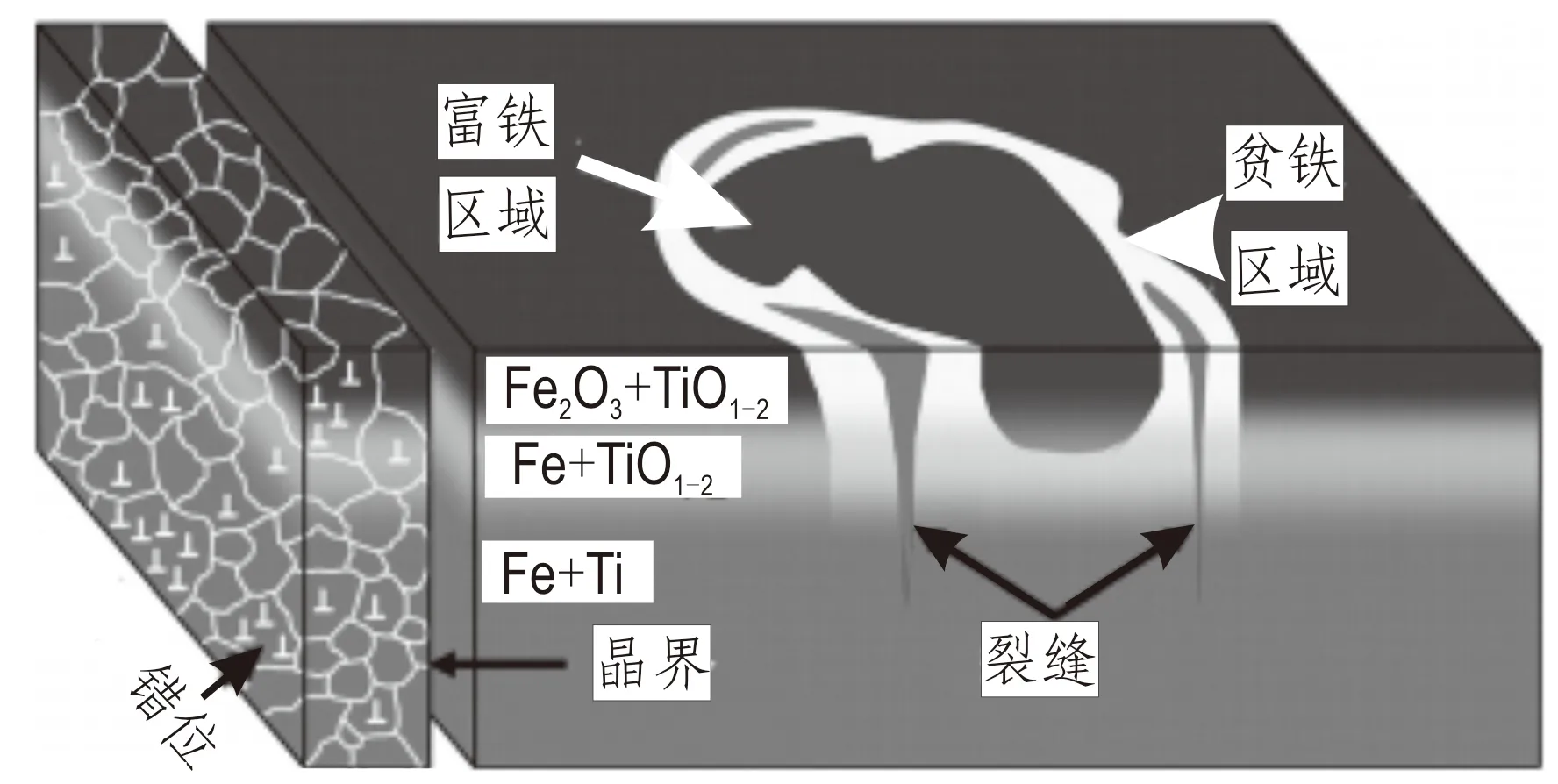

1.4 高压扭转技术

高压扭转法(High pressure torsion, HPT)是大塑性变形法中的一种,在材料加工过程中,通过在轴向压缩的同时又在横截面上施加一扭矩,变摩擦阻力为摩擦动力,从而实现了一定的扭转变形和简单压缩变形。高压扭转法目前被认为是大塑性变形法中最有效的晶粒细化工艺,但是高压扭转法制备的材料,其组织结构稳定性和均匀性都有待提高,很难进行大规模工业化生产。如Edalati等(2013a,2013b)采用高压扭转技术处理了TiFe合金,发现处理后的样品在室温下即可快速吸氢,并且即使在空气中储存数百天之后也不会失活。图4为高压扭转技术处理后样品的活化机理的示意图,高压扭转处理后的TiFe合金产生的纳米状结构和大量裂纹可以作为氢原子穿透合金表面氧化层的通道,促进氢原子的快速扩散。除此之外,高压扭转技术处理后的合金表面具有明显的偏聚现象,在合金表面可以形成数量可观的富铁区域,分析认为这些富铁区域的存在可以有效地催化氢分子快速解离成氢原子。Edalati等(2016)进一步采用高压扭转技术研究了TiFe1-xMnx(x=0,0.15和0.3) 合金,实验结果发现,处理后的TiFe1-xMnx(x=0,0.15和0.3)合金具有优良的活化性能和抗杂质气体毒化能力。

图4 高压扭转技术处理后样品的活化机理的示意图(Edalati et al.,2013修改)Fig.4 Schematic illustration of activation mechanism by HPT

2 潜在的改善TiFe合金储氢性能的机械形变方法

2.1 冷锻技术

冷锻(Cold forging, CF)又叫冷体积成形,是一种简单金属零部件制造工艺,也是一种常用的金属材料加工方法。经过冷锻技术处理后的材料一般都表现出明显的纳米晶结构以及良好的吸放氢性能。Leiva等(2011)采用冷锻技术处理了MgH2和MgH2-Fe混合物,研究发现,处理后的样品显示出极为细化的晶粒(接近10 nm)。与商业MgH2相比,冷锻处理后的MgH2和MgH2-Fe复合材料都表现出明显的纳米晶结构,这种结构可以作为氢原子穿透氧化层的通道,进而能显著增强氢原子的扩散进程。除此之外,从实际应用来看,冷锻技术过程非常简单、无需惰性氛围且设备成本低廉,表现出良好的工业应用潜力。Asselli等(2014)也采用同样的方法处理了MgH2,并且研究了冷锻锤的下落高度和冷锻造次数对MgH2的吸放氢性能的影响。研究发现,冷锻可以促进MgH2的晶粒细化进而增强其储氢性能,较高的冷锻锤高度和较多的冷锻造次数,可以明显加快氢气的吸收和扩散。

2.2 等径角挤压技术

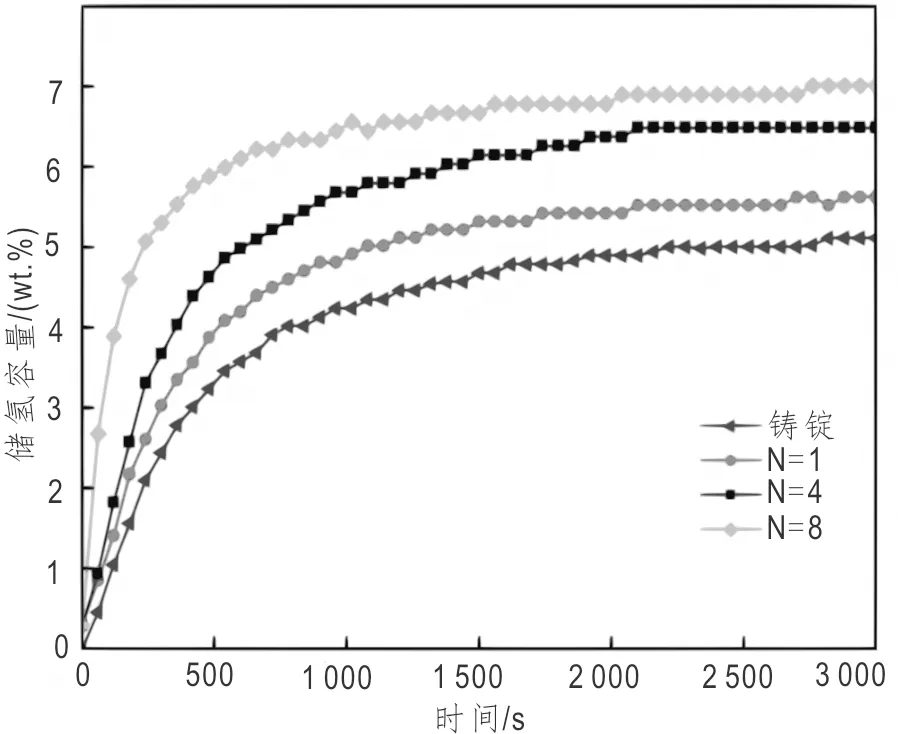

等径角挤压(Equal Channel Angular Pressing, ECAP)是一种应用纯剪切实现块体材料大塑性变形进而获得超细晶粒组织的工艺,其工艺简单,成本低廉,处理后材料组织均匀等众多优点。如Krystian等(2011)采用等径角挤压技术处理ZK60商用镁合金,处理后的金属样品的晶粒尺寸降低至250 nm(这是目前已知报道该技术的最小值),并且处理后的合金表现出6.6 wt.%的高吸氢容量以及350 °C下的快速吸氢速率。此外,他们还研究了晶粒尺寸、表面氧化和添加金属铬催化剂对储氢容量和循环吸放性能的影响。Chiu等(2018)也采用等通道角挤压技术处理了商业AZ31镁合金,探讨了加工路线和挤压次数对AZ31合金的储氢性能的影响(图5)。随着等通道角挤压次数的增加,吸氢动力学性能随之提升,经过8次等通道角挤压的合金显示出7.0 wt.%的储氢容量、最高的晶粒细化程度以及最快的吸氢速率。

图5 铸态AZ31合金和采用路线A处理1次、4次和8次后AZ31合金的在375 ℃温度下的吸氢动力学曲线(Chiu et al.,2018修改)Fig.5 Kinetics curves for hydrogen absorption at 375 ℃ for as-cast AZ31 alloy and AZ31 alloys after processing by ECAP route A with 1, 4 and 8 passes

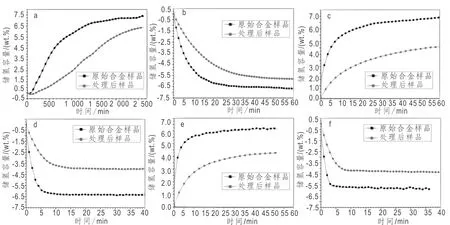

2.3 搅拌摩擦加工技术

搅拌摩擦加工技术(Friction Stir Processing, FSP)是一种脱胎于搅拌摩擦焊技术的加工工艺,具有操作简单,成本低廉,无污染,对设备要求低等特点,目前被广泛应用于材料微观结构改性以及纳米晶结构的制备等方面。其工作原理是通过搅拌头的剧烈搅拌作用使被加工材料发生强烈塑性变形、机械混合、机械破碎,从而实现材料的微观结构和形貌的致密化、均匀化和超细化。如Silva等(2018)研究了采用搅拌摩擦技术处理后的ZK60商业合金的储氢性能。研究表明,相比未采用搅拌摩擦技术处理的合金,处理后的合金显示出纳米晶结构,且处理后合金的晶粒尺寸从150 μm减小到1~2 μm左右。进一步研究发现,搅拌摩擦技术处理后的样品显示出更快的吸氢动力学,这主要归功于样品中具有纳米晶结构的第二相。如图6所示,采用搅拌摩擦技术处理后的合金样品首次吸氢10 h后其吸氢容量可达4.5 wt.%,然而未处理后的合金在同样的时间仅达到1.0 wt.%。

图6 采用摩擦搅拌方法处理后的样品吸氢动力学曲线(Silva et al.,2018修改)Fig.6 The hydrogen absorption kinetics curve of the sample treated by friction stir methoda.活化;b.第一次放氢;c.第一次吸氢;d.第二次放氢;e.第二次吸氢;f.第三次放氢

3 总结

笔者总结了机械形变方法(如高能球磨、冷轧、孔型轧制、高压扭转等)在TiFe基储氢合金的应用研究进展。高能球磨、冷轧、孔型轧制、高压扭转等方法一般可以显著改善TiFe基储氢合金的活化性能、吸放氢性能,但是可能导致合金的有效储氢容量降低。另外冷锻、等径角挤压及搅拌摩擦技术虽然目前其还未被应用到TiFe基储氢合金领域,但是考虑到其在改善其他储氢材料的活化性能和吸放氢力的优良表现,日后开展这方面的研究对TiFe基储氢合金大规模应用具有积极促进的作用。