20 MnG 高压锅炉用无缝钢管开裂失效分析

2021-03-24倪栋

倪栋

(厦门市产品质量监督检验院,福建 厦门361004)

1 前言

高压锅炉经常处于高温和高压状态,在高温蒸气的长期作用下无缝钢管发生氧化和腐蚀的风险较大[1],因此对其材质、热处理和加工工艺都有着严格的要求,除了应具有高强度、高抗氧化性能和抗腐蚀性能外,还应有良好的组织稳定性[2]。某高压锅炉在服役工作6 年后发生断裂事故,造成较大的经济损失。高压锅炉的失效主要是无缝钢管发生开裂,无缝钢管所用材料的材质为20 MnG。本文采用化学成分分析、硬度测试、拉伸试验、金相组织检验和断口SEM 扫描电镜分析等试验手段,研究其开裂失效的原因,最后针对开裂失效原因提出了可行的预防和改进建议。

2 实验过程及结果

2.1 化学成分

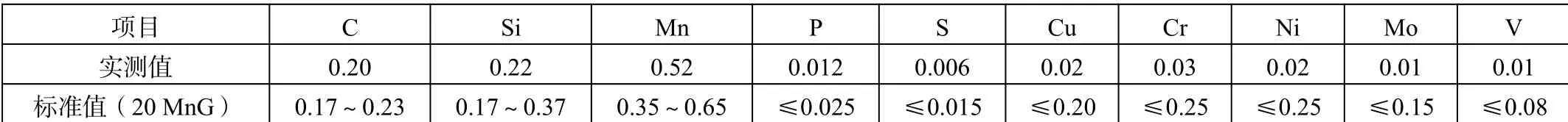

在无缝钢管的断口处取化学成分分析试样进行测试,结果如表1 所示。从表1 可以看出该无缝钢管的10 个元素化学成分的测试结果均符合标准GB/T 5310—2017《高压锅炉用无缝钢管》中20 MnG 材质的规定要求[3],化学成分合格。

2.2 硬度分析

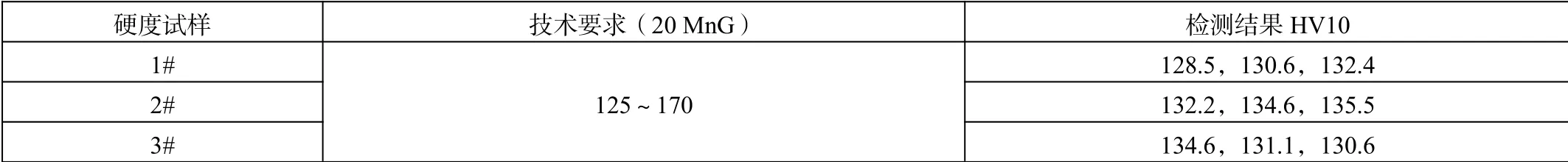

在无缝钢管断口附件取3 件硬度试样进行检测,分别标识为1#、2#和3#,维氏硬度检测结果如表2 所示。从表2可看出其维氏硬度也满足标准GB/T 5310—2017《高压锅炉用无缝钢管》的规定要求[3]。

表1 无缝钢管化学成分检测结果(质量分数单位:%)

表2 无缝钢管维氏硬度检测结果

2.3 拉伸性能分析

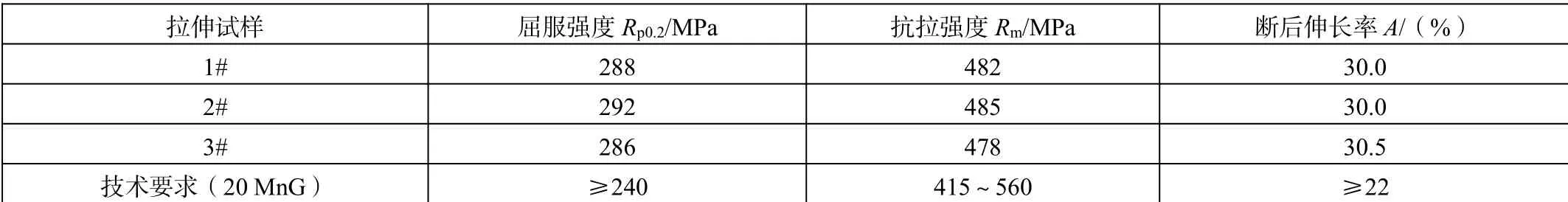

沿无缝钢管轴向方向截取3 根拉伸试验样,采用WDW-100 型微控电子万能试验机进行常温拉伸试验,检测结果如表3 所示。从表3 可见,各项指标未见异常,屈服强度、抗拉强度和断后伸长率均符合标准GB/T 5310—2017《高压锅炉用无缝钢管》的技术要求[3]。

表3 无缝钢管拉伸性能检测结果

2.4 金相组织分析

在无缝钢管断口处沿轴向截面取金相试验样,经研磨、抛光、腐蚀后,在徕卡DMⅠRM 金相光学显微镜下进行观察,金相组织如图1 所示,其金相组织形态为铁素体(白色区域)和珠光体(暗色区域)[4]。由于长期处于较高温度下,珠光体片层状渗碳体呈断续状,出现初期的轻微球化,整体组织处于较好状态[5],符合标准GB/T 5310—2017《高压锅炉用无缝钢管》中对20 MnG 高压锅炉用无缝钢热处理工艺应为正火、显微组织形态应为铁素体和珠光体的技术要求。

图1 无缝钢管断口的金相显微组织

2.5 SEM 扫描电镜分析

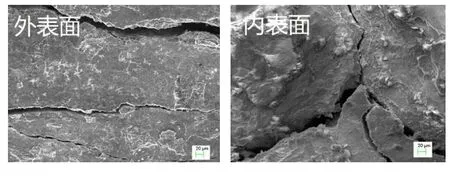

利用蔡司扫描电镜对无缝钢管断口附近的外表面、内表面和其断面的微观形貌分别进行观察和分析,如图2 所示,无缝钢管外表面和内表面均有明显的裂纹,且内外表面均覆盖一层疏松锈垢。对锈垢进行能谱分析,结果表明,锈垢的主要成分为氧、铁、硅、氯和硫等元素,内表面锈垢的氯含量达7.65%,硫含量达6.32%。无缝钢管断面微观形貌如图3 所示,无缝钢管的断面呈现撕裂状痕迹和大量的腐蚀坑,同样使用EDS 能谱分析仪对断面的腐蚀坑进行分析,发现氯含量和硫含量均较高。

图2 外表面和内表面微观形貌图

图3 无缝钢管断面微观形貌图

3 分析讨论

从上述检测结果和扫描电镜观察分析可知,无缝钢管的化学成分、力学性能和金相组织均符合标准的要求,因此排除材料用错和热处理工艺的问题。从无缝钢管内外表面和断口的SEM 扫描电镜和EDS 能谱分析结果来看,因为高压锅炉长期在高温水蒸气等内外部环境条件运行,其无缝钢管内外壁形成了氧化物、氯化物和硫化物等锈垢,随着锈垢厚度的增加,降低了无缝钢管的热传导性,热效率大大降低,同时使钢管的温度升高,进一步加速了内外表面的腐蚀,造成钢管壁厚及有效截面积减小、内应力增大等不安全因素,继而使得被腐蚀的基体缺陷处萌生裂纹,随着无缝钢管的老化和基体强度的下降,裂纹逐步沿着径向方向向内外表面扩展,最终发生应力腐蚀开裂[6]。

4 结论

造成20 MnG 高压锅炉用无缝钢管开裂的主要原因是该钢管长时间在高温高压条件下服役,已逐步开始老化,基体强度不断降低,再加常年腐蚀,在内表面被腐蚀的基体缺陷处首先萌生裂纹,同时在高内应力的作用下,裂纹不断扩展,最终发生应力腐蚀开裂。

建议通过化学清洗清除掉无缝钢管内外壁残留的锈垢,定期对无缝钢管进行超声波无损检查,若发现有壁厚减小或腐蚀裂纹存在,应及时更换无缝钢管。