抽汽冷凝式汽轮机凝汽器内漏的检查及消漏分析

2021-03-24王恒赵珊

王恒 赵珊

摘要:凝汽器是汽轮机主要构成部分。相关人员在日常工作中要不断加强其内漏检查和消漏分析,研究凝汽器状态检测和故障诊断技术,优化汽轮机凝汽器性能指标,全面提高系统运行性能,保证汽轮机应用的安全可靠性。

关键词:抽汽冷凝式汽轮机;凝汽器;内漏;检查;消漏

凝汽器系统在顺利操作过程中保持负压状态,凝汽器工作状态的转变对汽轮机的工作效率产生较大影响。凝汽器能够将汽轮机最后排除的乏汽凝结成水,在借助复水泵送到水务部回收应用。凝汽器在运行过程中受到相关因素的影响,容易出现内漏现象,需要人们制定相应措施提高凝汽器使用和在线监测的有效性。

1凝汽器结构概述

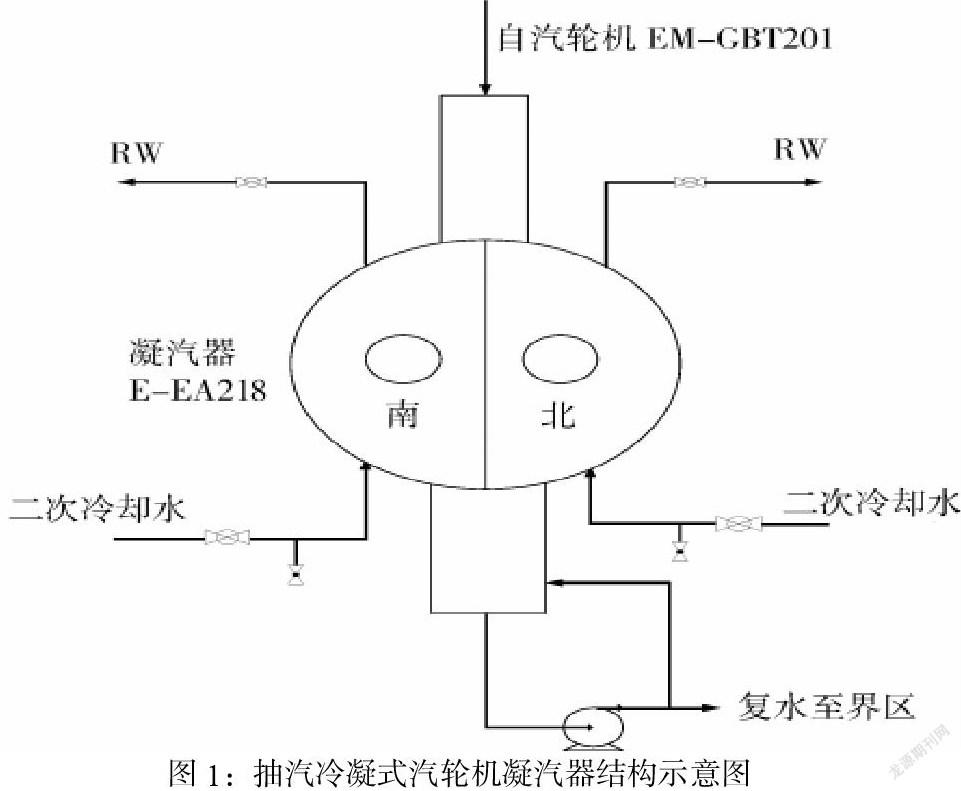

凝汽器结构和常规固定管板换热器具有一定的相似性,壳程上部和汽轮机的排气口相关联,中部主要包含90%铜、10%镍合金的金属换热管,呈现出较强的耐腐蚀性,下部主要是密封水槽,用于排气凝液的收集。管程就是凝汽器中部的铜管,内部都是通过换热的中间冷却水,有利于冷却壳程汽轮机的排气[1]。管程和常规的规定管板换热器存在一定的不同之处,主要体现在中部的铜管包含南北两侧,南侧具有955根、北侧具有847根,在2个管箱内部进行安装。中间冷却水总管主要包含2股冷却水,主要从南管箱、北管箱进入,之后各自返回到冷却水回水总管。因此,凝汽器的南北两侧能够进行各自切出清理,其具体结构如圖1所示。

2凝汽器系统压力升高的检查

凝汽器系统压力升高现象主要由于喷射蒸汽压力较低、喷射泵工作效果不佳、大气安全阀水封断水、阀位错、密封蒸汽压力调节阀失效、汽轮机密封受到不同程度的损坏;复水器送出调节阀处于关闭状态、密封用水中断、凝汽器出现结垢、或者出现异物造成堵塞问题、系统出现外漏或者内漏现象、冷却水流量较小、水温度过高出现压力升高。

相关工作人员检查抽汽冷凝式汽轮机凝汽器系统的过程中,将冷却水压力控制在0.48-4.6MPa之间,控制温度为23-27摄氏度,同时全面清理开工喷射泵、一、二级喷射泵蒸汽入口过滤器的滤网。工作人员使用开工喷射泵、开工共和一、二级喷射泵并行,同时对中和冷凝器的疏水器切出清理之后进行重新投用,调校液位控制阀的阀位,全面检查密封器系统[2]。工作人员完成这些工作之后,没有改善透平的排气压力和温度,同时复水外送量呈现一定程度的上升。因此,工作人员可以判定抽汽冷凝式汽轮机凝汽器系统出现内漏、外漏或者冷却水流量较小、水温过高这两种原因,对凝汽器真空度产生影响。工作人员结合这两种原因,针对凝汽器冷却水侧进行相应的检查测试。

工作人员排查凝汽器系统压力升高现象的过程中,采用超声波仪器针对凝汽器冷却水南侧回水流速、北侧回水流速进行针对性的检测,获得相关信息数据如下:凝汽器冷却水南侧实际流速为1.9m﹒s-1、实际流量为1137.6m3﹒h-1;凝汽器冷却水北侧实际流速为1.5m﹒s-1、实际流量为889.2m3﹒h-1。因此,我们从实际检测获得信息数据进行分析,发现凝汽器冷却水南侧流速相比较设计值1.8m/s较高。凝汽器北侧冷却水流速相比较设计值较低。工作人员可以判断凝汽器北侧冷却水换热管可能出现堵塞问题。

工作人员采用冷却水入口倒淋阀,在不同时段将示踪剂稀释之后针对性注入凝汽器冷却水南侧和北侧,获得相关信息数据,明显发现北侧冷却水注入稀释之后的示踪剂,凝液外送中示踪剂的含量呈现出显著升高的现象。凝汽器南侧冷却水注入示踪剂之后,凝液外送中示踪剂含量没有显著变化。因此,工作人员针对凝汽器进行排查过程中,可以明确凝汽器北侧冷却水换热管发生堵塞故障问题,同时包含内漏问题,进而有效检测出复水外送电导率高、外送量增加的成因,通常情况下,凝汽器冷却水的电导率大约为3 000 μS /cm。

3抽汽冷凝式汽轮机凝汽器消漏分析

3.1切出流程

抽汽冷凝式汽轮机凝汽器系统真空度的恶化程度对乙烯装置负荷和能源损耗产生直接影响。工作人员可以借助电导率详细计算出凝汽器内漏量大约在每小时1吨,但是综合考量冷却水电导率呈现出不稳定的状态,因此计算获得的该内漏量数据当作参考数据。工作人员结合凝液外送量实际转变情况,明确冷却水内漏在每小时0.5-2吨左右。相关工作人员详细准备现场实施条件,优化实践操作方案,在特定时间点将抽汽冷凝式汽轮机凝汽器北侧切出。工作人员切出抽汽冷凝式汽轮机凝汽器北侧过程中,需要关闭凝汽器北侧二次冷却水入口阀,同时关闭北侧冷却水回水阀,借助冷却水侧倒淋阀将凝汽器冷却水侧倒空[3]。另外,工作人员拆除凝汽器北侧背风面管箱盖中央的手孔,明确其真空度下降幅度变小之后,拆除北侧的另外一面管箱盖。工作人员全部拆开北侧管箱盖之后,及时采用塑料薄膜全面封盖冷却水换热管,同时针对北侧另外一面管箱盖进行相同操作步骤,避免进入空气。

3.2清理消漏过程

相关工作人员可以同步开展抽汽冷凝式汽轮机凝汽器查漏和清理操作,采用0.1MPa水针对凝汽器内部的换热管开展逐一疏通清理。工作人员在实践操作过程中,需要综合考虑凝汽器北侧具有内漏现象,需要按照相关要求和标准,塑料薄膜揭开一层管口,全面疏通清理一层管束,避免漏点较早显现无法进行有效查找,并且会将空气吸入到凝汽器系统中,对凝汽器真空度产生较大影响,造成装置停车。操作人员在现场针对凝汽器查漏和清理过程中,需要和室内监控工作人员保持实时联系,相互协调配合,当室内监控人员发现凝汽器真空度出现变化的情况下,第一时间和实践操作人员进行联系。因此,操作人员能够及时将正在查漏清理的管线两边有效添加上四氟销,得到最后确认之后将上四氟销转换成金属销。另外,工作人员全面检查完凝汽器北侧管箱换热管之后,采用塑料薄膜密封住一侧,同时采用发烟器针对另一侧开展烟感检查,确定无烟雾继续向管内流动,在凝汽器系统保持稳定的真空度之后,判定凝汽器北侧换热管清理消漏全部完成。北侧凝汽器投入使用之后,切出南侧凝汽器,开展和北侧同样的清理查漏流程,保证各项操作环节的合理规范性和有效性,确定凝汽器无漏点。

工作人员全面检查抽汽冷凝式汽轮机凝汽器内漏现象,开展相适应的清理消漏工作,从开始关冷却水阀直到南侧投入使用,经历28小时15分钟。凝汽器北侧消漏全过程中用时9小时53分钟,封堵11根管;南侧消漏用时5小时46分钟,没有发现任何漏点。凝汽器系统清理消漏之后真空度上升到-79.8kPa,温度下降到62.4摄氏度,有效符合实际生产要求,获得良好的清理消漏效果。工作人员实现凝汽器在线清理消漏,促进凝汽器系统的凝液电导率符合相关标准,从根源上消除凝汽器内漏故障,保证凝汽器系统真空度维持正常状态。

结束语

相关工作人员检查抽汽冷凝式汽轮机凝汽器内漏现象,同时制定相适应的查漏、清理消漏方案,获得良好的消漏效果。该工作开展凸显出日常监测工作存在漏点,导致确认内漏量时缺乏可靠参考依据,为后续工作开展带来不便。凝汽器出现内漏和堵塞故障问题的根本原因是冷却水包含较多杂质杂物,需要相关工作人员加强冷却水系统管理力度,从根本上解决凝汽器内漏问题。

参考文献:

[1]郭航,王金栋. 抽汽冷凝式汽轮机凝汽器内漏的检查及消漏[J]. 乙烯工业,2020,32(2):5-5.

[2]刘冰. 汽轮机凝汽器真空下降的原因分析及处理[J]. 技术与市场,2020,27(9):2-2.

[3]王广社. 汽轮机组凝汽器故障诊断方式研究[J]. 电子乐园,2019(8):1-1.

王恒(1985.11.09),男,湖北武汉,汉,本科,工程师,职务:热机工程师,研究方向:热力涡轮机。

赵珊(1986.12.26),女,湖北应城,汉,本科,工程师,职务:热机工程师,研究方向:热力涡轮机。