硬脆材料孔加工出口破损形成机理

2021-03-23吕东喜赵德刚徐海兵郭启涛祝颖丹

吕东喜,陈 刚,赵德刚,高 聪,徐海兵,郭启涛,祝颖丹*

(1.中国科学院宁波材料技术与工程研究所浙江省机器人与智能制造装备技术重点实验室,浙江宁波315201;2.宁波远景汽车零部件有限公司,浙江宁波315327;3.重庆长安汽车股份有限公司,重庆400023)

1 引 言

BK7玻璃具有光学性能稳定及组织致密均匀等优异性能,因此在精密仪器、航空/航天、生物医疗等领域得到了广泛应用[1-2]。然而,BK7玻璃所固有的高硬度、高脆性及低断裂韧性的特征,使得其精密加工异常困难,尤其在孔钻削过程中,刀具-工件的较大挤压载荷容易引起孔出口位置出现边缘破损,严重影响了孔的出口质量和结构完整性,阻碍了BK7玻璃孔的高质量、高效加工[3-4]。

在硬脆材料孔加工过程中,外部载荷借助于固着在刀具上的磨粒不断刻划工件材料,在加工面诱发复杂的裂纹系统,从而大幅削弱了工件的承载能力。在挤压载荷的驱动作用下,这些亚表层裂纹会继续向前扩展,最终引起工件悬空部分的塌陷,形成孔的出口破损[5-7]。Ishikawa和Jiao等对比分析了有/无超声振动状态下所得边缘破损的微观形貌,并结合磨粒独特的动力学特性研究了孔出口破损的形成机理,发现磨粒的交变冲击载荷加剧了材料的微观破碎,降低了亚表层裂纹的扩展深度,提高了孔出口的边缘质量[8-9]。Wang等从硬脆材料的断裂动力学角度研究了孔出口破损的形成机理,提出孔的边缘质量取决于加工面亚表层损伤和刀具切削力的耦合作用,并且刀具的高频锤击载荷导致加工面的亚表层裂纹均沿相同的方向扩展,出口破损的几何特性具有明显的相似性[4]。在上述分析的基础上,Wang假设刀具端面上磨粒具有相同的大小和形状,且磨粒印压作用引起的中位裂纹的扩展深度相同,并借助于压痕断裂力学理论,综合考虑磨粒轨迹的周期性波动对单个磨粒刻划力的影响,建立了出口破损厚度与亚表层损伤深度和刀具切削力之间的理论关系模型,实现了对出口破损厚度的有效预测[3]。上述文献主要研究了刀具-工件的挤压载荷对亚表层裂纹的激活作用,并未深入地研究激活后裂纹的扩展过程及它对出口破损形成过程的影响。

本文基于硬脆材料断裂力学理论,在对出口破损形貌进行显微观测的基础上,分析了工件加工面所受载荷随裂纹扩展过程的演变规律及它对出口破损形成过程的影响;利用光滑质点流体动力学法(Smooth Particle Hydrodynamic,SPH)对出口破损形成及脱落过程进行了数值模拟,分析了裂纹扩展过程中刀具切削力的演变规律,研究了出口破损的形成机理。

2 实 验

2.1 实验条件

在德国DMG公司生产的Sauer Ultrasonic 80型五轴联动数控加工中心上进行孔钻削实验。该机床的工作台直径为800 mm,主轴最大转速为18 000 r/min,轴向定位精度可以达到0.1μm。

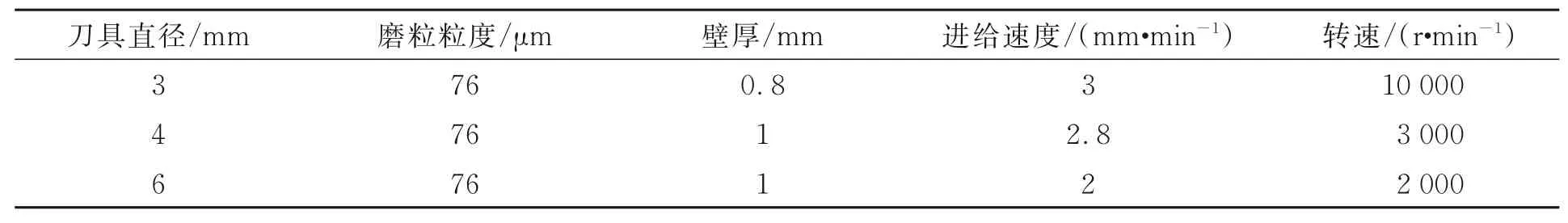

为了消除刀具属性及加工工艺参数对孔出口破损特征的影响,选用Schott公司生产的三把不同直径的镍基金刚石刀具,在不同工艺条件下进行孔加工实验,刀具属性和工艺参数如表1所示。

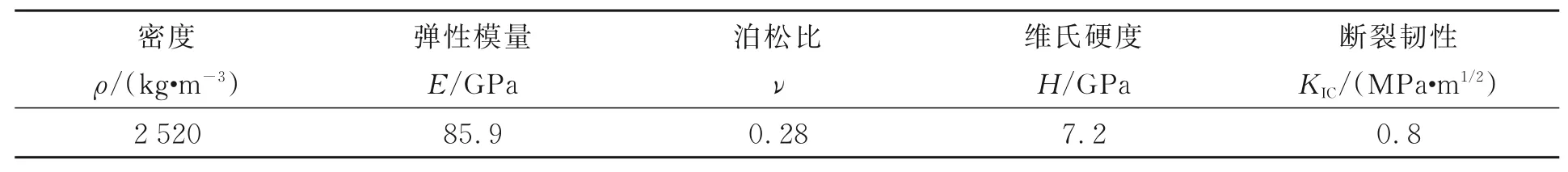

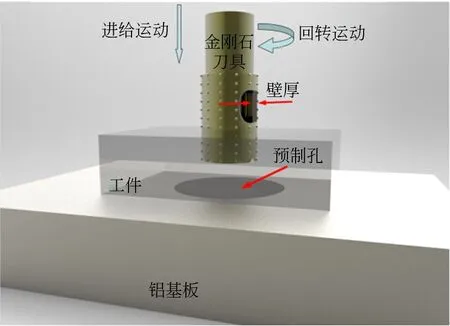

选用BK7玻璃作为试件材料,试件规格为50 mm×30 mm×5 mm,其力学特性如表2所示。为了抑制前道加工工序引起的表面及亚表层损伤对出口破损形成过程的影响,对工件的50 mm×30 mm面进行了抛光处理。实验前,首先在铝基板上预制直径不等的孔,然后将抛光后的工件粘结于铝基板表面,其结构如图1所示。

表1 刀具参数及加工条件Tab.1 Tool parameters and processing conditions

表2 BK7玻璃的材料属性[8]Tab.2 Material properties of glass BK7[8]

图1 孔钻削过程示意图Fig.1 Illustration of hole drilling process

实验后首先将试件浸入无水乙醇中超声清洗5 min,并选用日本Keyence公司生产的VKX200型激光共聚焦显微镜观测出口破损的三维形貌。随后,利用该设备测量加工圆柱上加工面到抛光面的距离(即:未穿透厚度),便于对出口破损的形成过程进行SPH仿真模拟。所得加工圆柱如图2所示。

2.2 实验结果与分析

2.2.1 出口破损的形貌特征

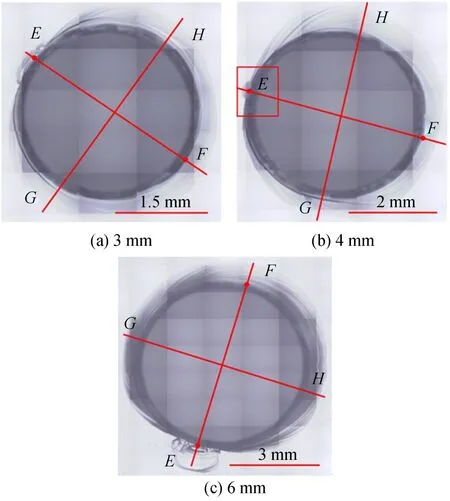

图2 不同刀具加工所得BK7圆柱Fig.2 Machined BK7 cylinders produced by different tools

不同刀具加工所得孔出口破损的形貌如图3所示。可以明显看出,三把不同刀具加工所得的出口破损形貌均呈现出不规则的椭圆形,并且环绕着整个圆周。出口破损表面光滑,没有出现明显的裂纹。出口破损相似的形貌特征表明,不同刀具加工所得破损的形成机理具有相似性。

从图3可以看出,三个孔的出口破损关于直线EF均呈明显的对称分布特征,并且破损表面出现大量的散射状条纹。条纹起源于E点,向两侧环绕着整个圆周呈发散状延伸,在G,H处破损宽度达到最大值。随后,条纹逐渐向孔径方向聚合,伴随着破损宽度的缓慢减小。

图3 孔出口破损的形貌特征Fig.3 Morphology characteristics of hole exit chippings

2.2.2 出口破损的形成机理

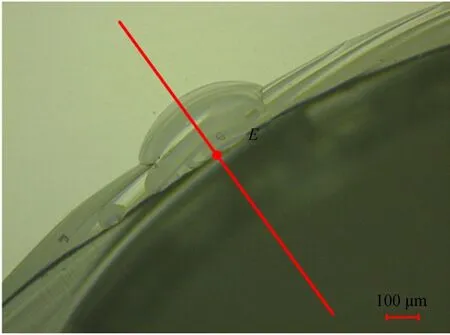

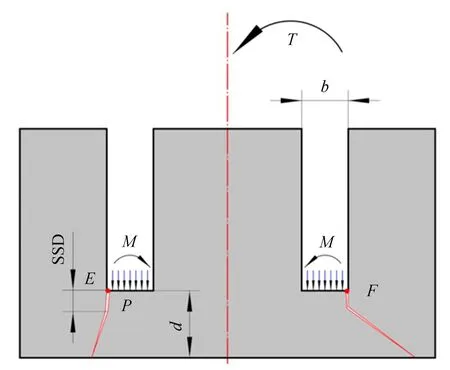

图4 所示为图3(b)的局部放大图,可以看出散射状条纹起源于E点附近,并且该处破损的宽度非常小,随后宽度向两个相反的方向明显增加。依据上述边缘破损的形貌特征可以将其形成过程分为两个相继但不同的过程,分别形成初始裂纹区及扩展裂纹区,对应E点附近区域及散射状条纹区。Wang等指出刀具端面边缘磨粒的微刻划作用促进了亚表层裂纹的扩展,在刀具的挤压作用下,这些亚表层裂纹被激活并向工件的自由面扩展,进而形成出口破损[4]。另外,在刀具端面挤压力P的作用下,工件的悬空部位会向下弯曲,使得工件的加工面承受额外的弯矩M。因此在P和M的耦合作用下(见图5左),亚表层裂纹SSD会向下斜向扩展,最终形成贯穿状的初始裂纹,导致E处出口破损的形成,如图4所示。

由于裂纹扩展所需能量远小于新裂纹的形成[9],在挤压力P的作用下,E点处的初始裂纹将沿着孔的圆周方向反向扩展,形成扩展裂纹区。伴随着分离区域向下塌陷,未分离区域承受额外的弯矩T(见图5右侧)。

随着贯穿裂纹的向前扩展,弯矩T逐步增大,从而显著增加了裂纹的倾斜角度,最终导致出口破损宽度在G,H处达到最大值,并且出口破损表面产生大量的散射状条纹(见图3和图4)。当贯穿裂纹越过G,H线后,散射状条纹逐渐向F点聚拢,最终导致加工圆柱的塌陷,在孔的出口位置形成边缘破损。

图4 E点处破损的光学显微图像Fig.4 Microscopic morphology of chipping at point E

图5 出口破损的形成机理Fig.5 Formation mechanisms of exit-chipping

3 仿 真

3.1 仿真模型的建立

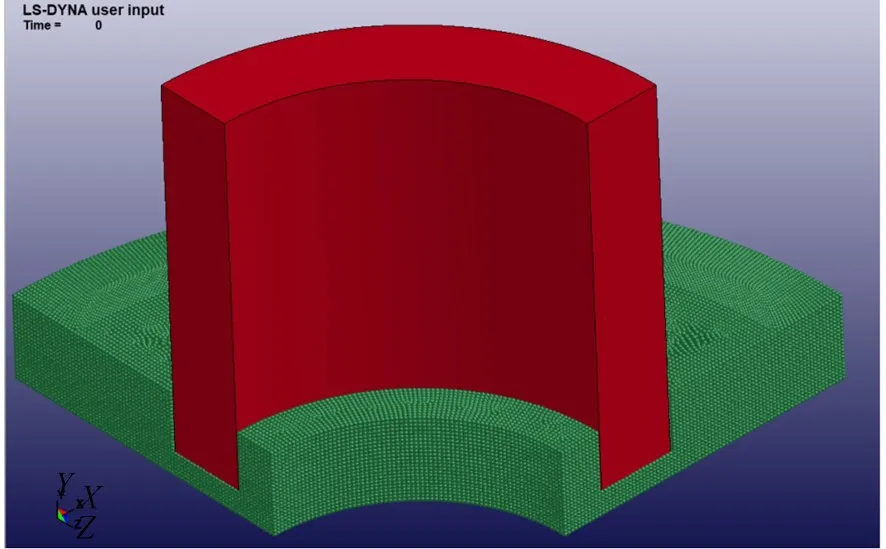

由于上述对出口破损形成机理的研究主要基于对破损形貌的观测,无法对出口破损的形成过程进行直观的分析。为此,本文采用SPH法模拟刀具-工件挤压作用下裂纹的成核及扩展过程,该方法采用一系列离散的质点代替有限元网格,在仿真脆性材料内部裂纹形成及扩展过程方面具有明显的技术优势,关于该方法的详细论述见文献[10]。为了在不影响计算精度的前提下,提高模型的计算效率,本研究建立了刀具和工件的1/4模型,并且对变形量很小的刀具采用有限元方法建模,而对变形严重的工件则采用SPH粒子建模[11]。此外,本文在对所建模型进行预计算的基础上,进一步优化了模型结构,降低了计算量,最终模型如图6所示。刀具直径为3 mm,工件厚度为0.5 mm,未穿透厚度通过测量图2所示圆柱体边缘的厚度获得,其厚度为0.11 mm。另外,由于预制孔外侧材料对出口破损的影响非常小,为此本文仅建立预制孔内侧工件的材料模型。

图6 刀具的FEM模型及工件的SPH模型Fig.6 FEM model of tool and SPH model of workpiece

本文采用Johnson-Holmquist ceramic(JH-2)材料本构模型描述玻璃在大变形、高应变率条件下的动态响应,玻璃的材料参数见文献[12-13]。在出口破损形成过程中刀具的变形很小,可以将其视为刚体。刀具的密度为3 521 kg/m3,弹性模量为1 171 GPa,泊松比为0.07。

为了保证仿真条件与实际加工实验的一致性,按表1所示实验条件在FEM模型的节点上施加轴向进给运动,并约束所有其他自由度,以保证加工表面和刀具端面之间的充分接触。在工件外侧施加固定约束,并在对称面上施加对称约束,其余粒子约束所有转动自由度。磨粒和工件之间的接触形式采用LS-DYNA中的侵蚀接触(ESTS)。

3.2 仿真结果分析

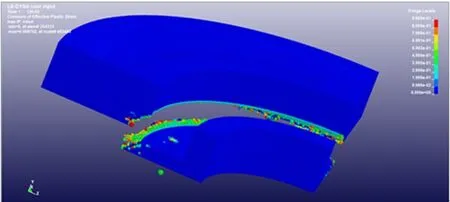

3.2.1 出口破损形成过程分析

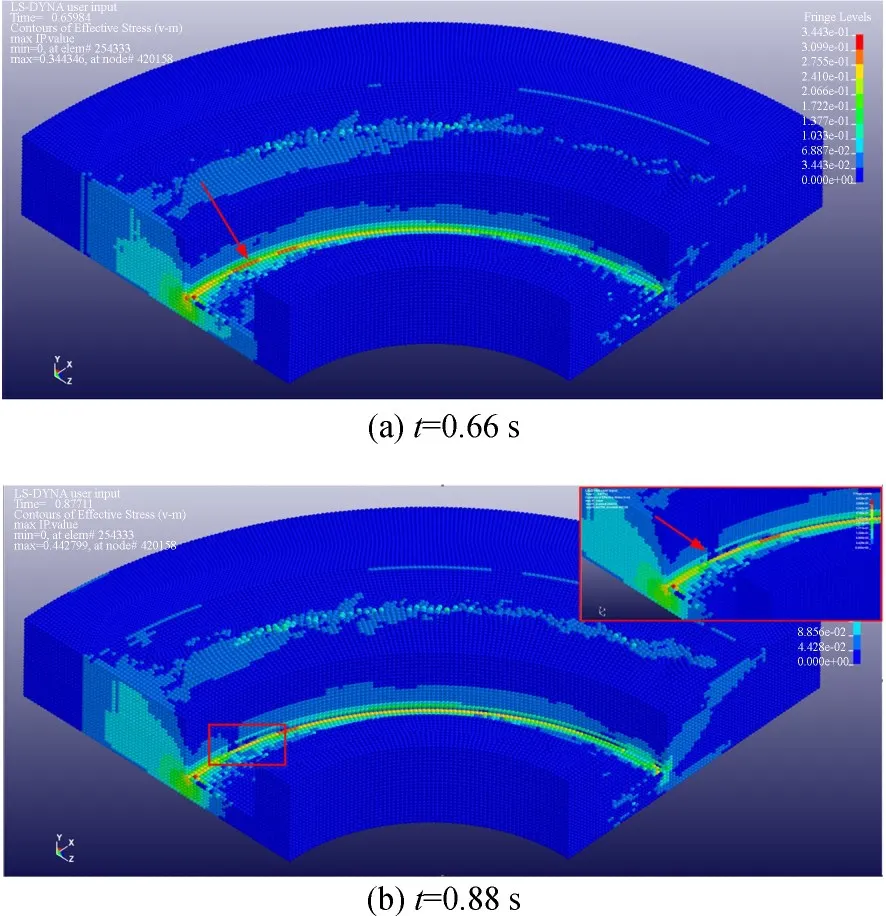

图7 为初始裂纹形成过程中工件加工面的应力分布。可以看出,应力最大值出现于接触面的边缘区域(图7(a)),并且应力沿加工表面的径向急剧减小,这可由加工面的受力和变形状态来解释。如图5所示,在均布载荷P和等效弯矩M的耦合作用下,加工面向下弯曲导致其边缘的有效应力显著增加,从而减小了其他区域的应力分布。

图7 初始裂纹形成过程中的应力分布特征Fig.7 Stress distribution during formation process of in⁃cipient crack

在加工面边缘的某一位置,材料的von Mis⁃es应力达到最大值,并且随着刀具的轴向进给运动,应力值显著增加;当超过某一临界值时,初始裂纹最先形成于该位置,伴随着该区域材料局部应力的明显降低(见图7(b))。

随着刀具的轴向进给,初始裂纹逐渐向工件的自由面扩展,使得裂纹前端的局部应力显著增加,而在远离初始裂纹的区域,材料的应力显著降低(见图8(a))。由此证明初始裂纹区域开始向下塌陷,导致额外弯矩T的出现(见图5)。当初始裂纹贯穿整个未穿透厚度以后,在出口破损表面形成初始裂纹区。由于裂纹扩展所需能量远小于新裂纹的成核,因此,刀具的进给运动导致该贯穿裂纹沿孔的圆周方向向前扩展,并伴随着最大应力区域向前移动(见图8(b)),从而导致出口破损扩展裂纹区的形成,如图3和图4所示。

随着贯穿裂纹的向前扩展,额外弯矩T迅速增加,从而增加了贯穿裂纹的扩展角度,导致出口破损宽度显著增加,如图8(b)所示,从而进一步验证了2.2.2节中出口破损形成机理的正确性。由上述分析可以推测,当贯穿裂纹扩展至F点时,加工圆柱会向下塌陷,形成完整的出口破损(见图9)。

图8 出口破损形成过程中材料的应力分布特征Fig.8 Stress distribution in exit-chipping formation pro⁃cess

图9 出口破损的损伤特征Fig.9 Damage characteristics of exit-chipping

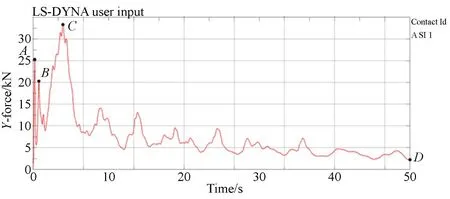

3.2.2 刀具切削力分析

图10 为出口破损形成过程中刀具轴向切削力随裂纹扩展过程的演变规律。可以看出,刀具的进给运动导致切削力迅速增加,而在A点初始裂纹的形成导致刀具的切削力迅速衰减。随后,刀具的挤压作用驱使初始裂纹间歇性向工件的自由面扩展,并伴随着切削力产生不规则的波动(A-B-C段)。

图10 出口破损形成过程中切削力的演变规律Fig.10 Variation of cutting force in exit-chipping forma⁃tion process

当初始裂纹贯穿整个未穿透厚度后,刀具的瞬时切削力减小了78%。虽然刀具的切削力急剧减小,但是未分离区域承受的额外弯矩T显著增加,导致裂纹间歇性地沿圆周方向扩展,并伴随着切削力的不规则波动(C-D段)。由上述分析可以推测,当裂纹扩展至F点处(见图3),加工圆柱与工件基体完全分离,刀具的挤压载荷P减小到零。

4 结 论

本文在对出口破损形貌进行显微观测的基础上,基于断裂力学理论分析了初始裂纹的成核及扩展机制。实验结果表明:挤压载荷P和等效弯矩M的耦合作用驱使亚表层裂纹贯穿整个未穿透厚度,最终导致初始裂纹区的形成;挤压载荷P和弯矩T的耦合作用使得贯穿裂纹沿圆周方向扩展,导致出口破损表面产生大量散射状条纹。采用SPH法实现了对出口破损形成及脱落过程的数值模拟,发现初始裂纹贯穿整个未穿透厚度,刀具的瞬时切削力减小了78%。刀具的挤压作用驱使贯穿裂纹沿圆周方向间歇性地扩展,导致工件的切削力呈现出剧烈的周期性波动特征。本研究为后续出口破损的预测和抑制等研究奠定了良好的基础。