水泥窑用低氮燃烧器燃烧特性的试验研究*

2021-03-23万文雷刘恩海郭强魏玉平张文芸刘圣勇

万文雷 刘恩海 郭强 魏玉平 张文芸 刘圣勇

(1.江苏河海新能源股份有限公司 江苏常州 213000; 2.常州大学石油工程学院 江苏常州 213164; 3.中原工学院能源与环境学院 郑州 450007; 4 常州布拉迪智能科技有限公司 江苏常州 213011; 5.河南农业大学机电工程学院 郑州 450002)

0 引言

随着世界经济的快速发展、人口增加,当今社会正面临着巨大的能源与环境的压力,严峻的环保问题及我国能源结构调整的新体系,促进了我国天然气、煤制气等在水泥行业的使用与发展。中国是当今社会能源消费大国之一,在能源结构现状及调整方面具有“富煤、贫油、少气”的能源消费特点,其中煤炭消耗量约占全部能源消耗量的70%左右,且能源消费量的增幅也在逐年上升[1]。随着经济的快速发展,能源消费量逐年上升,我国的能源结构体系也随之调整、改变。根据煤炭燃烧、水泥生产线的熟料煅烧降温后产生的热污染以及大量污染物的相关文献[2-8],我国大气污染物年排放量中约85%的SO2和粉尘颗粒、约60%的NOx以及约80%的CO2等排放量来自于煤炭的直接燃烧。为了整治、减缓大气污染,国家及地方政府相继出台了系列相关的节能减排、环境保护政策及指标,旨在防治、减缓大气污染,进一步深化能源结构改革、促进大气质量改善,有效控制能源的消费量。2013年发布的《大气污染防治行动计划》,针对燃煤电站提出了加快天然气改造、增加天然气供应、配套管网设施等方案。根据《2014—2015年节能减排低碳发展行动方案的通知》,明确提出发展低能耗低排放产业、调整优化能源消费结构,增加、优化天然气供应及使用等措施,加快推进“煤改气”任务进程,燃气锅炉已逐步在取代燃煤锅炉。2016 年,国家发改委、能源局印发的《能源发展“十三五”规划》中明确提出,截至2020 年,天然气消费量达到10%,煤炭消费量低于58%。2017 年,国家发改委印发《加快推进天然气利用的意见》中提出了要加快推进天然气利用,并逐步将其培育成中国现代清洁能源体系的主体能源之一。目前,国内外专家学者对煤制气工艺及煤制气的燃烧系统等方面展开了进一步研究。TSURIKOV M等[9]在燃烧室中进行煤制气的燃烧试验,研究煤制气扩散火焰的燃烧特性,并对其燃烧火焰进行了试验测试。PATER S[10]针对燃气轮机污染物排放特性进行研究,旨在探究燃气轮机适应煤气化煤气组分的多样性及适应范围。GE公司的IYER V等[11]探究了H2、N2、H2O及CO2作为稀释剂时,对煤制气在燃气轮机燃烧室燃烧过程的污染物排放影响规律以及排放特性的影响。徐静颖等[3]针对燃煤过程有机污染物的生成排放特性与采样方法进行了细致研究,并提出了相关的研究方向与发展趋势。王华山等[12]利用综合热分析仪,探究了在不同条件下煤与生物质掺混燃烧的特性。高佳佳等[13]对新型低煤份生物质混合燃料的燃烧特性以及燃烧污染物的生成排放特性均进行了深层的研究。ENGIN T等[14]对干法水泥生产线的能耗进行了数值分析,研究发现约34.6%的能源消耗在回转窑的烟气余热及筒体表面的散热。毛志伟等[8]结合新型干法水泥生产线的脱硝系统,提出了SNCR脱硝工艺设计方案,并分析了实际工程的运行效果。

基于水泥生产线NOx的排放机理及控制规范,设计、研发一种新型水泥窑用的低氮燃烧器,着重对比分析天然气、煤制气及混合气的燃烧特性及其污染物的排放特性,可供有关燃料燃烧过程的污染物排放及水泥行业生产线低氮燃烧工艺设备的设计人员参考。

1 实验系统与工况

1.1 系统组成

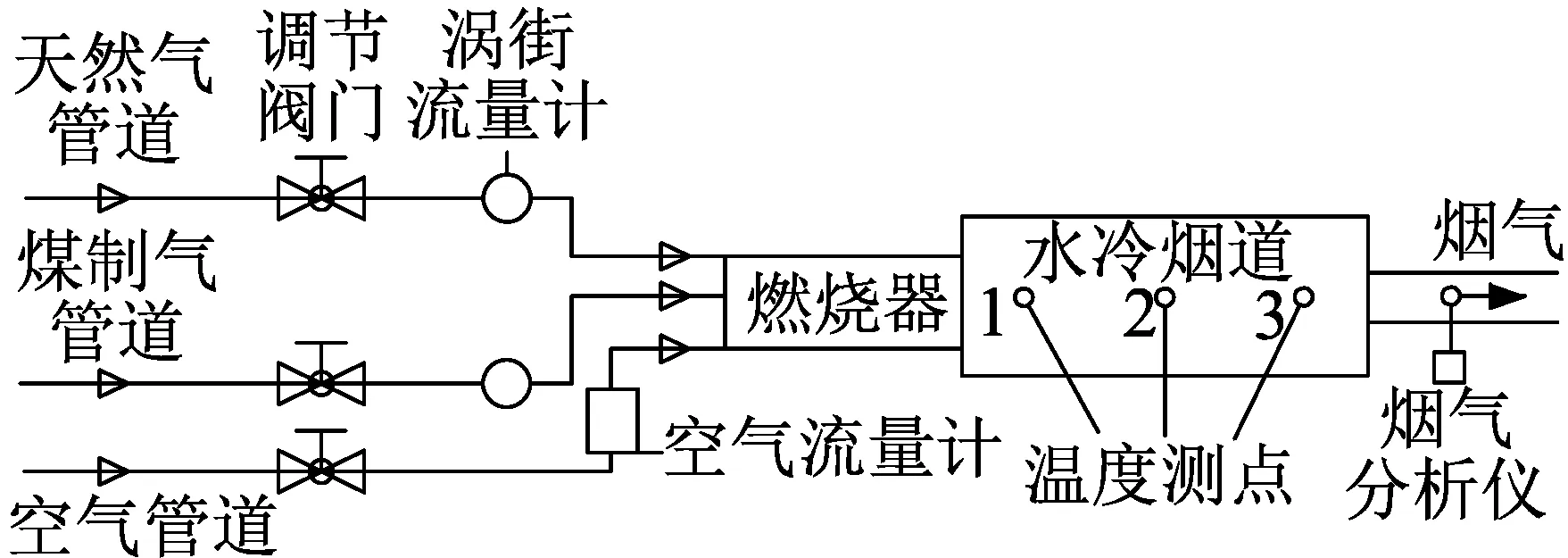

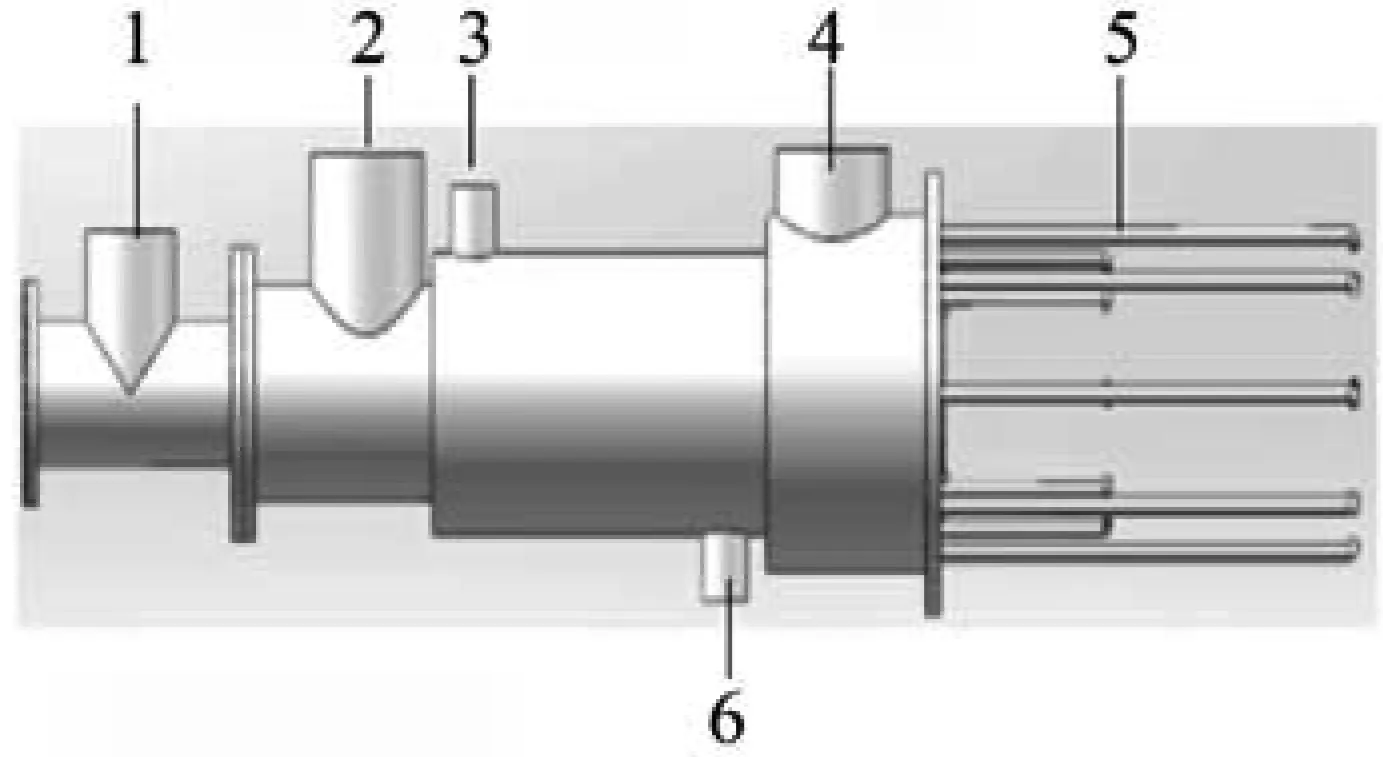

根据NOx排放机理及控制方法,设计、研发适合天然气、煤制气及混合气等燃料燃烧特性分析的实验台,由进料系统、燃烧器本体、供风控制及排烟系统等组成,其系统流程图、三维结构图及实物装置图分别如图1—图3所示。

图1 系统流程

1—一次风进口;2—煤气进口;3—观火孔;

(a)正面图

(b)侧面图

1.2 实验方案与NOx排放机理

与燃煤相比,天然气、煤制气及混合气等燃料在燃烧过程中的SO2、粉尘颗粒等污染物排放量相对较少。但是在试验测试过程中由于燃料燃烧时温度高、燃烧速度快,会有较多的NOx排放出来。

(1)实验方案。实验台燃烧本体主要由煤气母管、空气母管、冷却水管段以及多级喷嘴组成,采用分级燃烧和旋流燃烧相结合的燃烧方式,以降低燃烧过程中NOx的排放。燃烧过程,一次风鼓入部分空气,促使燃料在贫氧状态下燃烧,以减少燃烧初期NOx的生成;二次风提供充足的氧气促使燃料充分燃烧。燃料与一次风混合燃烧后,由多级喷嘴喷出,形成强旋流以增加燃烧强度,从而提高二级燃烧的稳定性以及减少可燃气体的排放。

(2)NOx排放机理。NOx生成机理主要分为燃料型NOx(即燃料本身含有氮元素,在燃烧过程中氧化生成[15])、快速型NOx(燃料燃烧不完全时,燃料中所含有的碳氢基团与空气中的氮气反应而生成)及热力型NOx(在燃烧产生的高温下,空气中的N2与O2反应生成)3种形式。其中,热力型NOx的生成主要发生在燃烧温度高于1 800 K的温度区,如果燃烧不合理,燃烧室内出现了分布不均匀的温度场,在局部高温区域则会生成较多的热力型NOx[16-17]。

根据NOx生成机理的相关研究,结合燃烧过程的污染物排放特性,目前燃料在燃烧过程中的NOx排放大致可分为3个阶段:①燃料燃烧前预处理阶段;②燃料与燃烧所需空气量的最优匹配阶段;③合理配风下的控温燃烧、有效减少NOx的生成阶段。其中,燃料燃烧前预处理阶段,其处理过程为燃料进行脱氮前的准备工作,以抑制燃料在热分解及挥发份燃烧过程中NOx的生成;燃料与燃烧所需空气量的最优匹配阶段,旨在保证燃料与燃烧所需空气量的最优匹配、均匀掺混燃烧,可有效提高燃烧效率、抑制燃烧过程NOx的生成量;通过改善燃料掺混,实现合理配风、控温,燃料燃烧波动较小,燃烧相对稳定,且挥发份的析出速度均匀适中,可有效减少NOx的生成,降低污染物的排放量。

1.3 实验工况

燃烧试验采用天然气、煤制气及混合气3种燃料,其燃料组分如表1所示。试验台燃烧试验过程,利用电炉加热燃料、引风机供风,通过观火孔观察燃料燃烧的情况,燃烧生成的烟气由试验台上部设置的排烟管排出。试验采用电子天平称量,热电偶(间隔30 s)采集、存储温度参数,并使用Excel进行编辑、处理。

为尽可能保证燃料充分燃烧,减少不完全燃烧的热损失,试验采用流量计、热电偶、烟气分析仪、煤气分析仪进行数据测定、分析。其中,燃气流量采用LUGB型涡街流量计(精度为1.0级)、空气流量采用LZB-50F型转子流量计(精度为1.0级)、烟气温度采用WRNK-187型铠装热电偶(精度为0.5级)进行测量。烟气分析采用KANE945型烟气分析仪(O2分析仪:分辨率为0.1%,精度为±0.2%,响应时间<3 s;CO、NO分析仪:分辨率为1×10-6,精度为±5%,响应时间<3 s)。煤气成分测量选用GASBOARD-3100型红外煤气分析仪(CH4、H2、CO分析仪:分辨率为0.01%,精度为±1%,响应时间<15 s)。

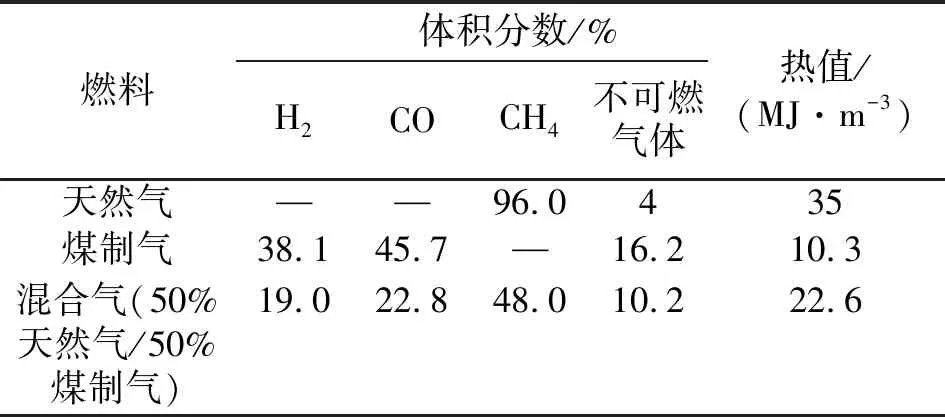

表1 燃料(3种)组分及热值

试验时,在其他参数不变的情况下,改变燃烧工况,分别进行5组燃烧对比试验。

(1)适宜调节过量空气系数α(即试验测试过程,实际供给燃料燃烧的空气量与理论层面上所需的空气量的比值):α1=1.0、α2=1.05、α3=1.1、α4=1.15、α5=1.2。

(2)适宜调节二次风供风量,试验设定二次风占比系数β(即试验测试过程,实际供给二次风风量与理论层面上所需的空气量的比值):β1=0.2、β2=0.4、β3=0.5、β4=0.6、β5=0.8。

2 结果及分析

2.1 过量空气系数对燃烧特性的影响

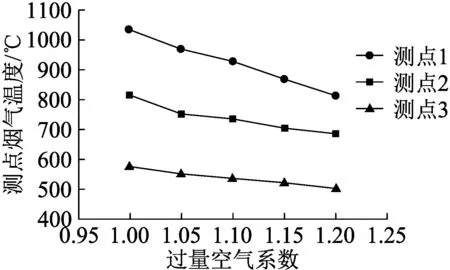

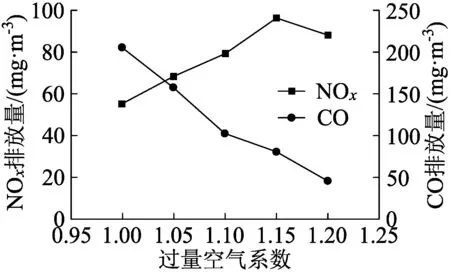

以天然气为燃料,通过试验测试数据及曲线分析不同过量空气系数α对燃烧温度的影响。不同过量空气系数下烟气温度的变化如图4所示。不同过量空气系数下,NOx、CO排放量的变化如图5所示。

图4 不同过量空气系数下各测点烟气温度

由图4可以看出,当过量空气系数α从1.0增加到1.2时,试验各测点的温度都有不同程度的下降,燃烧器前端温度下降趋势较为明显。由图5可以看出,燃料燃烧程度受燃烧温度及氧气浓度的影响较大,随着α的增加,NOx排放量呈先增加后减少的趋势。当α=1.15时,NOx的最大排放量为96 mg/m3;当α增加后,烟气中所含O2浓度也随之增加,使得NOx生成量增加;之后α逐渐增大,NOx的浓度被过量空气稀释,致使其排放量降低。燃料燃烧试验过程的CO主要来自燃料的不完全燃烧,随着α的增加,燃气能够充分地燃烧,CO的排放量逐步减少。通过对试验测试数据分析,过量空气系数α为1.2时,NOx排放量为53 mg/m3,CO排放量为22 mg/m3。

图5 不同过量空气系数下NOx、CO排放量

2.2 不同二次风占比系数对燃料燃烧特性的影响

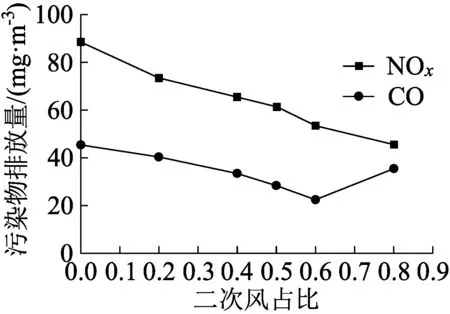

天然气作为燃烧试验燃料时,试验测试工况参数α设定值为1.2,β取值为0~0.8。不同二次风占比系数β对污染物排放量的影响如图6所示。

图6 不同二次风占比系数下的NOx、CO排放量

根据图6,随着二次风占比系数β增加,NOx排放量逐渐降低,究其原因是一次供风燃烧时,燃气浓度、温度较低,导致NOx的生成量减少。当β=0.8时,试验测试NOx排放量为45 mg/m3。随着β增加,CO排放量呈先减少后增加的趋势。当β=0.6时,排放量为最小值22 mg/m3。随着二次风供风量的增加,燃料燃烧由燃烧动力区域逐渐进入过渡区域、扩散区域,且试验采用燃烧强度较强的旋流燃烧方式。然而,二次风占比系数β值(β为0.8)过大时,燃料燃烧多集中在二次燃烧区域,致使燃料发生不完全燃烧,导致CO排放量增加。试验结果表明,二次风占比系数β取值为0.6时,CO最小排放量为22 mg/m3。

2.3 不同燃料的燃烧特性

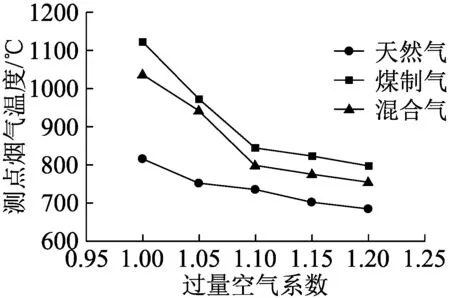

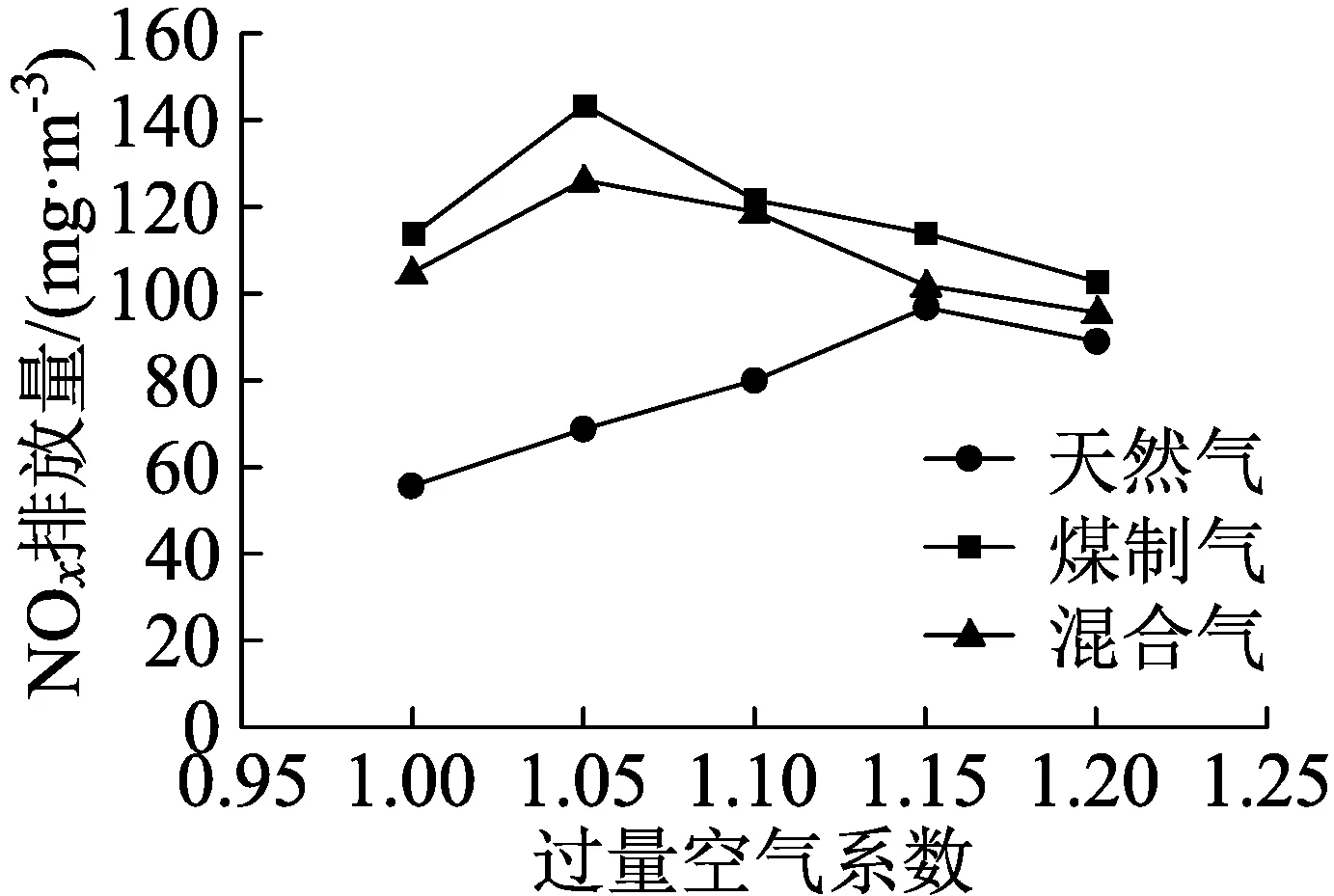

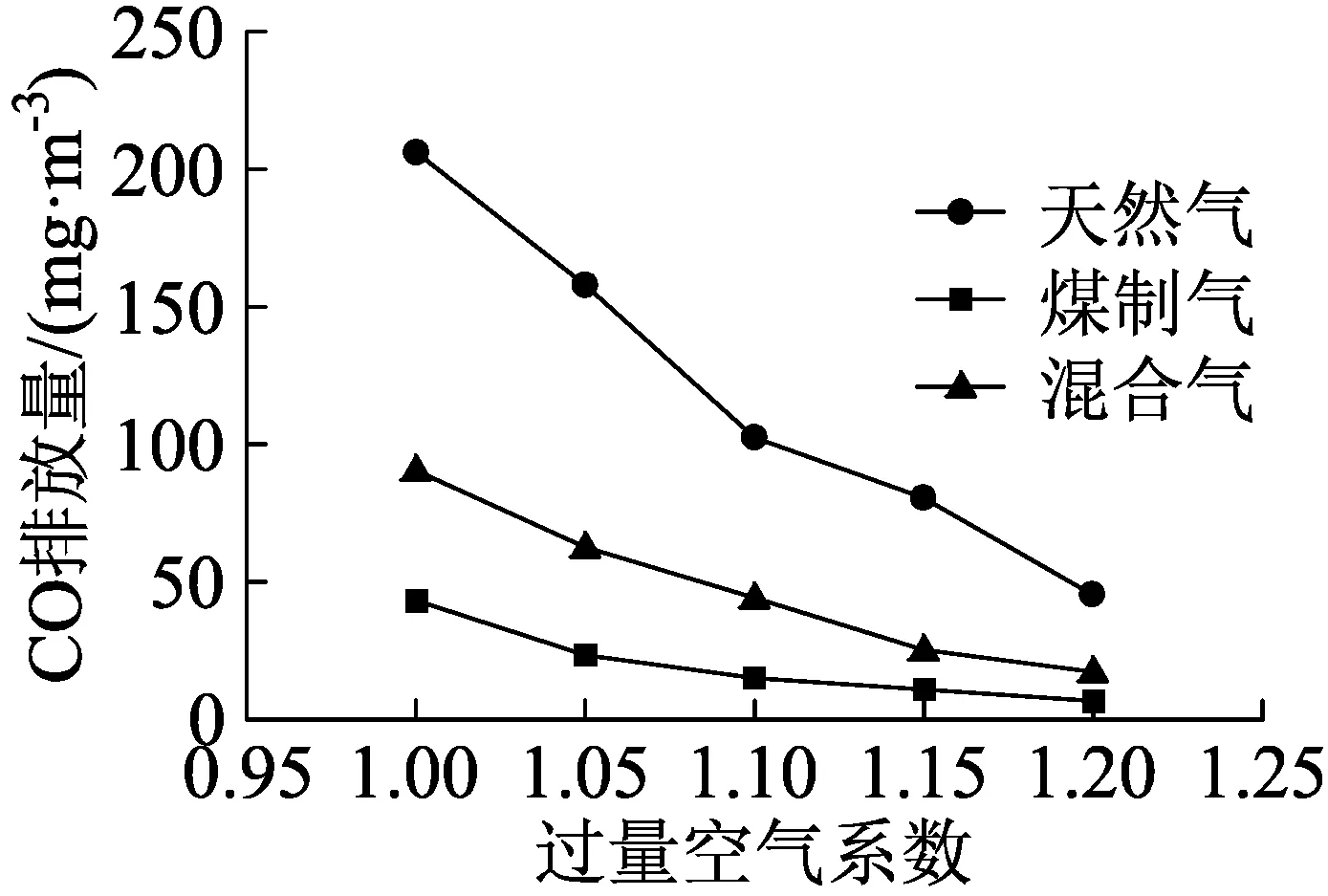

(1)3种燃料(天然气、煤制气及混合气)在不同过量空气系数α下的烟气排放温度、NOx排放量及CO排放量分别如图7—图9所示;

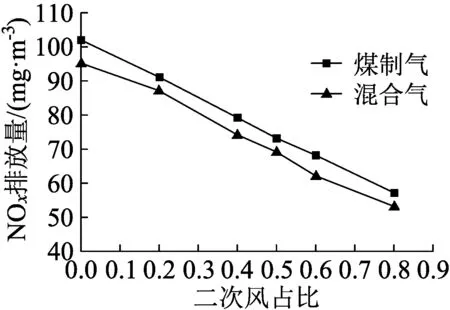

(2)2种燃料(煤制气、混合气)在不同二次风占比系数β下的NOx的排放量如图10所示。

图7 不同燃料、不同α下烟气温度

图8 不同燃料、不同α下NOx排放量

图9 不同燃料、不同α下CO排放量

图10 不同燃料、不同β下NOx排放量

由图7—图9可以看出,在β=0时,不同燃料及过量空气系数α对燃料燃烧过程的影响。根据图7,在相同燃烧条件下,煤制气的燃烧温度比天然气高;同时,在天然气中掺混一定量的煤制气可提高天然气的燃烧温度,原因为燃料所含的氢气的点火能量较小,且燃烧火焰传播速度较快,燃料燃烧速度变化较快。随着α增大,不同燃料的燃烧温度呈下降趋势,燃料燃烧速度逐渐趋于平稳、放热量剧增。图8显示了不同α值、不同燃料燃烧时NOx的排放量。由图8可以看出,相比天然气燃料燃烧特性,煤制气的燃烧速率快,其燃烧温度、NOx的排放量也相对较高。根据试验测试数据,当α为1.05时,其NOx的最大排放量为142 mg/m3。图9为不同α值、不同燃料燃烧时CO的排放量。由图9可知,相比天然气燃料燃烧特性,煤制气因含有较多的H2,燃料燃烧处于燃尽阶段,燃烧过程较为充分,热损失小,且CO的排放量较小。同时,天然气内掺混一定量的煤制气可降低CO的排放量。根据煤制气燃烧试验测试数据,当α=1.2时,其CO的排放量为6 mg/m3。由图10可以看出,整个燃烧过程,随着二次风占比系数β值的增加,燃料燃烧多集中在较强的旋流燃烧区域,燃料燃烧所需的氧与理论层面上所需的空气量有较好的匹配,2种燃料(煤制气、混合气)燃烧产生的NOx量则呈现不断下降趋势。根据图7—图10,低氮燃烧器燃烧试验台在燃烧天然气、煤制气及混合气(50%天然气掺混50%煤制气)掺烧运行过程中NOx排放稳定,当α取1.2、β取0.8时,其保持层状燃烧、燃烧波动较小,且燃烧效果较好。

3 结论

基于NOx排放机理及控制方法,研发了一种新型低氮燃烧器,分析了天然气、煤制气及混合气的燃烧特性,得出如下结论:

(1)当过量空气系数α为1.2、二次风占比系数β为0.6时,该燃烧器燃烧天然气的效果较好,且NOx、CO排放量分别为53、22 mg/m3。

(2)相比天然气的燃烧过程,在相同燃烧条件下,煤制气燃烧温度及NOx排放量均高于天然气,CO排放量则低于天然气。

(3)试验测得,当过量空气系数α为1.2、二次风占比系数β为0.8时,NOx排放量为57 mg/m3,CO排放量为6 mg/m3。

(4)天然气和煤制气掺混燃烧时,其燃烧特性介于二者之间,所掺混的煤制气可提高天然气的燃烧速率,且燃烧效果较好。