一种制孔末端执行器的设计与仿真验证

2021-03-23王帅刘春

王 帅 刘 春

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

自20世纪50年代以来,欧美学者致力于飞机自动化装配技术的研究。到目前为止,美国、德国、意大利和法国等均对此项技术进行了研制与试验,并已经广泛应用于航空制造业[1]。美国EI公司与英国空客公司针对波音F/A-18E/F机翼后缘襟翼的制孔和锪窝工作,联合研发制造了一款基于6轴机械手的自动钻削系统(ONe-sided Cell End effector,ONCE)[2]。德国宝捷(Brotje-Automation GmbH)针对单通道飞机舱门内部结构安装实心铆钉的需要,设计了一款机器人钻铆末端执行器[3-4]。近年来,国内学者也开始致力于多功能末端执行器的研究。西北工业大学齐振超等人联合成飞研制出一款采用激光距离传感器结合法向找正和标定算法的制孔末端执行器,实现了对制孔过程法向精度的控制[5]。浙江大学柯映林教授团队研制的自动钻铆末端执行器可实现智能识别、检测定位、自动更换钻头与铆钉等功能,能够通过回转式结构完成制孔、锪窝、除尘、插钉以及铣平沉头等工序[6]。

机器人柔性装配系统将工业机器人和多功能末端执行器集成为一体,能够完成不同产品及其改型产品的制造和装配任务,提高了飞机生产的装配效率与质量[7-8]。因此,研究机器人柔性装配系统具有重要的现实和长远意义。末端执行器作为柔性装配系统的核心部件之一,主要负责加工任务,其重量、结构和稳定性等直接影响加工质量[9]。本文针对飞机部/组合件装配制孔工作的需求,提出了一种制孔末端执行器的设计方案,并利用DELMIA对该末端执行器进行了仿真验证。

1 末端执行器整体结构及工作原理

1.1 整体结构

根据航空制造业的实际需要,末端执行器需满足:重量约100kg;可加工孔的范围4~8mm;加工材料以钛合金、铝合金和复合材料为主;最大加工厚度为15mm。

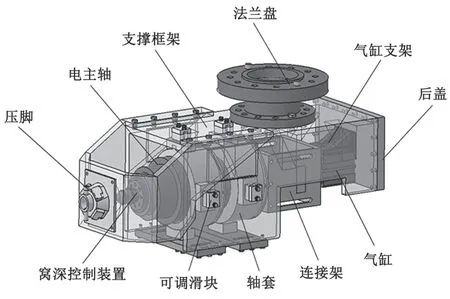

根据制孔的技术要求,末端执行器需具备以下功能。第一,具备法向测量功能。制孔时,配合机械手将钻头的轴线方向与制孔部位法向偏角控制在±0.5°。第二,具备锪窝深度补偿功能。制孔时,将锪窝深度控制在±0.05mm。第三,为了消除叠层间隙,保证制孔的稳定性,制孔时需要具备压紧结构,以提高制孔的精度。第四,具备制孔锪窝一次完成的功能,提高制孔的效率。第五,具备主轴转速可调、进给力和进给速度可调以及冷却润滑等其他辅助功能。因此,在设计过程中采用模块化设计理念,将末端执行器按照功能结构划分为主轴单元、进给单元、框架单元、压紧单元、连接单元和法向检测单元,结构如图1所示。

图1 制孔末端执行器整体结构

1.2 工作原理

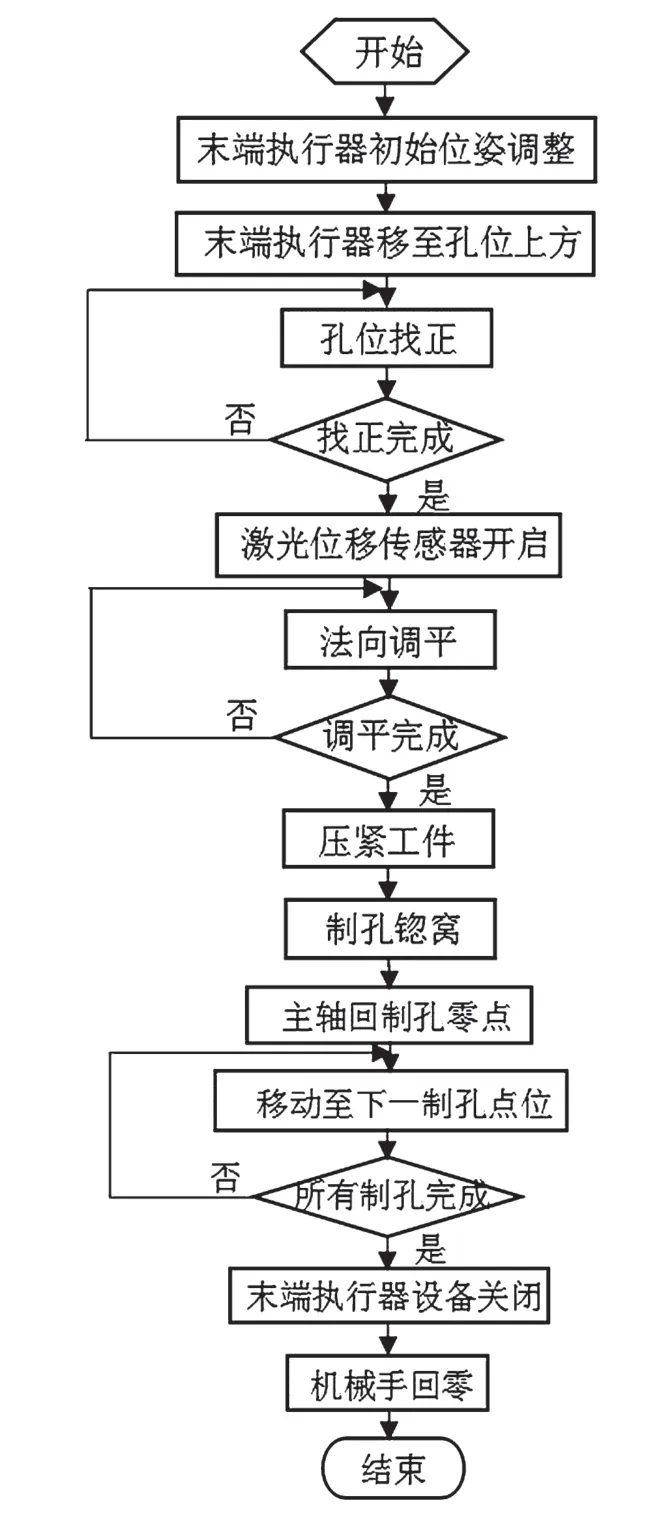

末端执行器通过法兰盘与6轴机械手固定。系统根据预先输入的孔位信息数据,控制机械手调整末端执行器的初始位姿,使末端执行器的钻头与理论孔位法向同向,然后控制机械手在移动平台上移动,使末端执行器移动到孔位上方并对准孔位。激光跟踪仪测量实际孔位与理论孔位的误差,并根据测量值调整末端执行器位置,使钻头位置与给定位置一致。孔位找正完成后,激光位移传感器测量法向偏差,并根据测量值调整末端执行器位置使钻头法向与给定法向一致。法向调平结束后,机械手带动末端执行器压紧工件,然后启动电主轴,控制气缸推动电主轴进给,完成制孔锪窝。PLC通过控制电磁阀使气缸反向运动,实现主轴和气缸的复位。末端执行器移动到下一制孔点,循环上述制孔流程。所有制孔工作完成后,末端执行器设备关闭,机械手回零。工作流程如图2所示。

图2 末端执行器工作流程图

2 末端执行器设计

2.1 主轴单元设计

主轴单元主要由高速电主轴、刀具、HSK刀柄以及窝深控制装置组成。电主轴转速可调,可适用于不同孔径、孔深的钻孔作业。锪窝一体化钻头通过HSK刀柄与主轴固定,可实现制孔锪窝一次性完成。窝深控制装置与压脚头内的窝深控制面配合,实现对锪窝深度的控制。

2.2 进给单元设计

进给单元主要由复动型气缸、气缸支架、位移传感器以及各种阀类零件组成。本文提出了一种采用气缸来控制主轴进给力的方式。制孔时,根据不同材料的制孔工作,通过调整电气比例阀可以控制进给力的大小,且在整个制孔过程中能够保证轴向进给力的稳定性,大大提高了制孔的质量。

2.3 框架单元设计

框架单元由支撑框架、滑块、前后盖板和后盖组成,主要负责支撑和固定末端执行器的各组成部分。它将各组成部分集合为一体,有利于制孔时各单元相互配合,通过合理的布局减小末端执行器的体积,提高制孔的灵活性和稳定性。

2.4 压紧单元设计

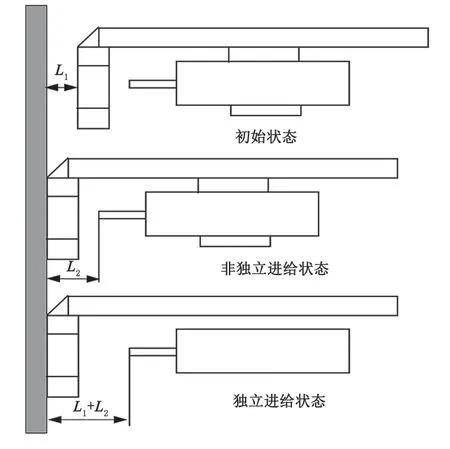

压紧单元主要由压脚(包括压脚头、压脚板及支撑臂)、排屑和冷却装置组成。本文将压脚固定在支撑框架上,由机械手搭载末端执行器直接进行压紧工作。采用非独立进给运动形式,主轴单元的行程等于钻孔行程,简化了末端执行器的结构,减轻了制孔末端执行器的质量。运动形式如图3所示。

图3 不同运动形式比较

压脚头内有窝深控制面,与电主轴上的窝深控制装置相互配合,从机械方面实现对锪窝深度的控制。窝深机械控制原理如图4所示。

2.5 连接单元设计

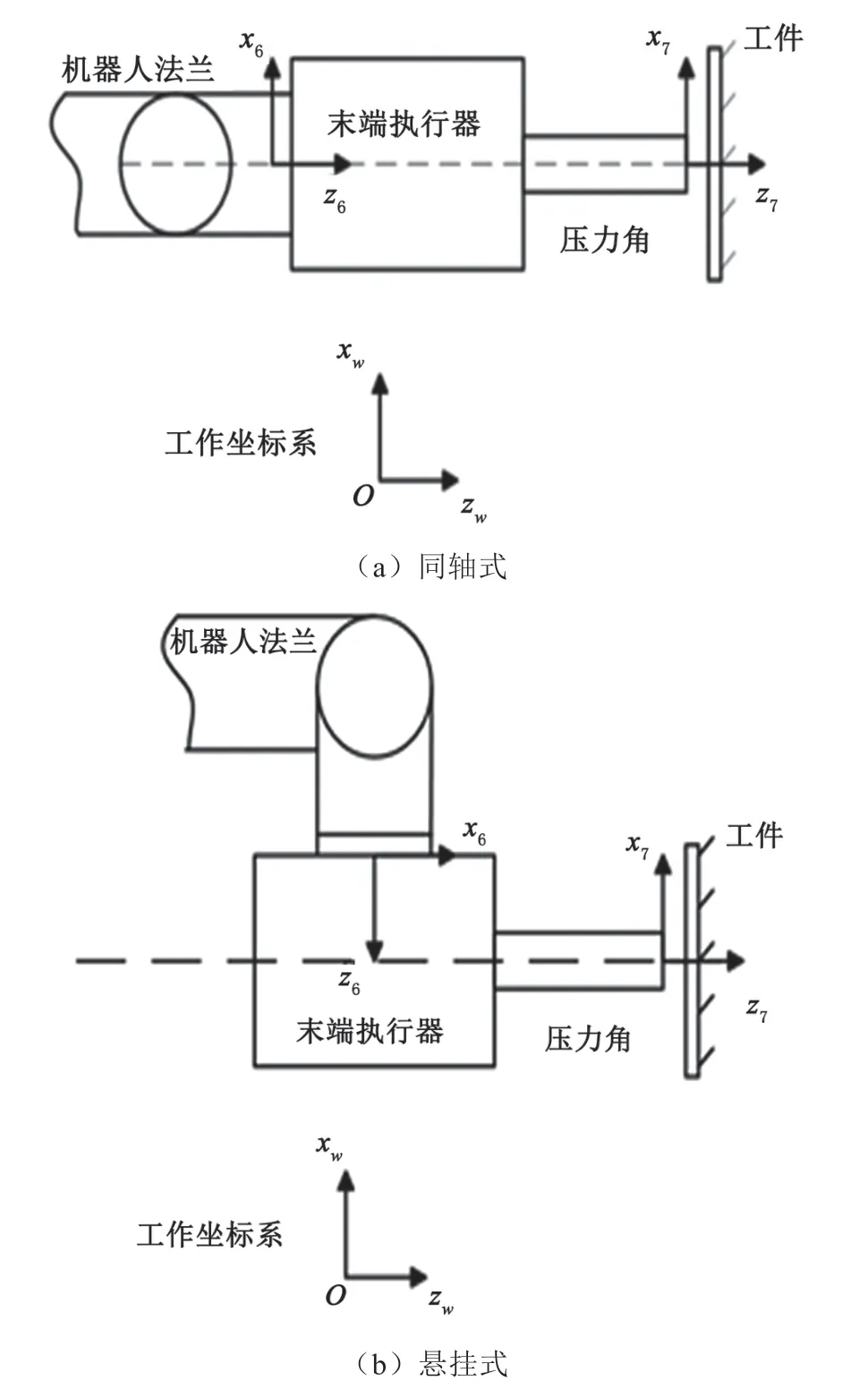

连接单元主要由法兰盘组成。机械手与末端执行器的连接方式大致可分为同轴式和悬挂式两种,如图5所示。

同轴式连接限制了末端执行器进给方向的长度,其工作反力主要作用于机械手的第二轴和第三轴,提高了制孔的精度,但灵活性差,不利于大空间作业。悬挂式连接具有较好的可达性,运动灵活,便于对机械手的轨迹进行规划,有利于实现飞机的大曲面装配。但是,悬挂式连接由于压紧力的作用,使机械手的第五轴与第三轴承受了较大的被动力矩,不利于提高制孔的精度。

图5 末端执行器连接方式

通过上述分析可知,两种安装方式各有利弊。根据实际航空制造业的需要和应用情况,本文采取悬挂式安装方式,有利于飞机的大曲面装配作业,提高了制孔的稳定性。

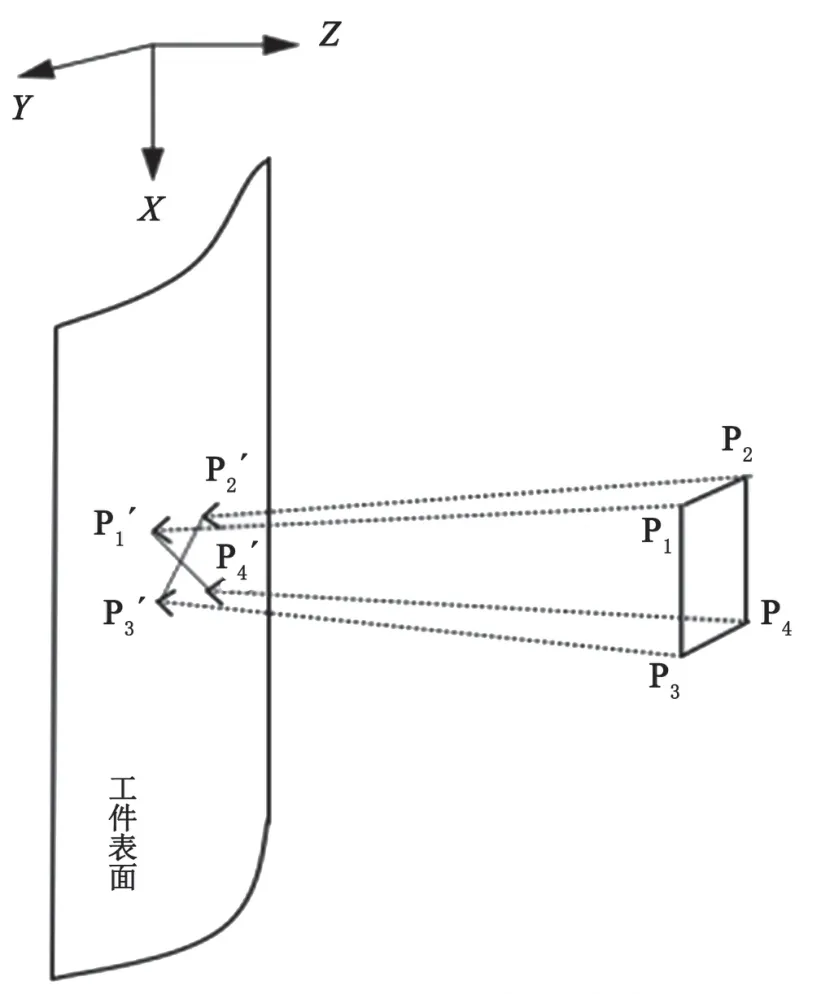

2.6 法向检测单元设计

法向检测单元主要由激光位移传感器来实现法向偏角的测量,检测方法如图6所示。由于传感器光束平行照射所形成的平面较大,导致误差太大。因此,在安装激光位移传感器时,采用与刀具轴线约成45°夹角进行安装,使打到工件表面的光束在不交叉的前提下尽可能收拢,激光点形成的表面区域尽可能小,减小测量的法向误差,提高法向精度。

图6 法向检测方法

3 DELMIA仿真验证

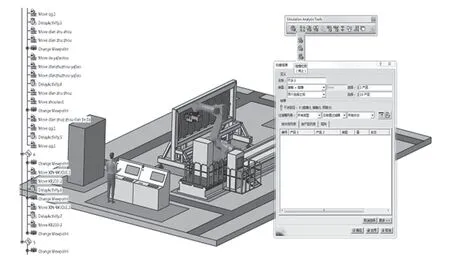

3.1 末端执行器制孔流程仿真

在DELMIA软件中,设置制孔平台区域的布局、产品和资源的构建以及机械手参数,搭建整个制孔仿真的环境。此处只表述制第一个孔的流程,其他制孔流程等同,具体制孔流程仿真如下。首先,通过罗盘将准备好的资源及产品等根据区域布局移动到指定位置,并调整末端执行器、机械手以及移动平台的初始位置和姿态,点击Simulation中的Save Initial State命令,保存此时的初始状态。其次,建立Process Library文件,制定相应的工艺流程文件。整个制孔流程分为5个部分,每个部分对应建立一个活动文件并生成总的工艺文件,并将制定好的工艺文件导入Process中。再次,在Process结构树中创建activity,根据坐标罗盘设置相应的运动方式和运动流程。此时,软件中会将运动轨迹以白色线条显示,如图7所示。最后,将各活动下的所有动作设置完成后,即得到制第一个孔的运动轨迹。重复上述过程,完成所有制孔仿真活动,最后使末端执行器、机械手及移动平台返回初始位置,仿真完成。

图7 仿真过程运动轨迹

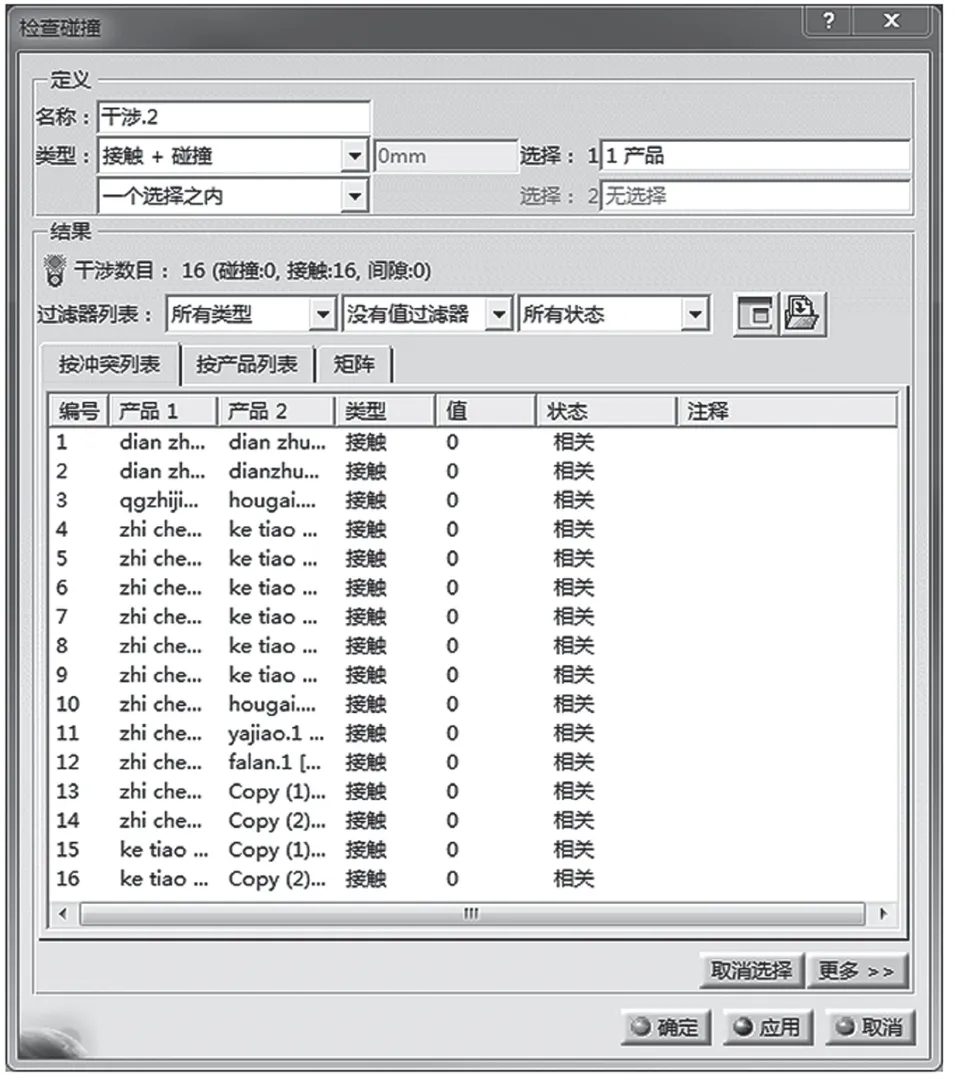

3.2 工艺验证

DELMIA软件有静态干涉检查和动态干涉检查两种干涉检查方法。在进行动态干涉检查之前,先对末端执行器的自身进行静态干涉分析,检测结果如图8所示。可见,末端执行器本身不存在静态干涉,结构设计合理。

图8 静态干涉检查结果

当静态干涉检测完成后,对整个制孔流程进行动态干涉检查,检测结果如图9所示。在整个制孔过程中,各设备之间不存在干涉情况且制孔路径合理。

图9 动态干涉检查结果

4 结语

针对航空制造业的实际需求,本文提出了一种制孔末端执行器的设计方案,通过对各单元进行设计,实现了锪窝深度控制、法向测量以及制孔锪窝一体化等功能,提高了制孔精度,并利用DELMIA验证了其结构设计的合理性和制孔路径的可行性,达到了设计要求,可为其他制孔末端执行器的设计提供参考,具有一定的推广价值。