冲洪积复杂地层大直径盾构机长距离掘进关键设备配置设计研究

2021-03-23卢森

卢 森

(中铁六局集团交通工程分公司,北京 100070)

1 引言

目前我国所应用的盾构机类型主要为土压平衡式盾构,其特点是用开挖出的渣土作为支撑开挖面稳定的介质,因此,要求作为支撑介质的土渣具有良好的塑性变形、软稠度、较小的内摩擦角及较低的渗透率。由于一般土壤不能完全满足上述要求,所以要进行改良,其技术要点是在刀盘前部和泥土仓中注入水、膨润土泥浆、黏土、聚合物或泡沫等混合添加材料,经强力搅拌,改善开挖渣土的塑性、流动性,降低渣土的透水性。实际工程中,通过合理的设备配置能更好地改善土体的流塑性,减小内摩擦角,有助于实现添加剂的充分搅拌,提高渣土改良的效果,保证施工的连续性。

太原铁路枢纽西南环线东晋隧道工程具有开挖直径大、掘进距离长、地质条件复杂等特点,在盾构机长距离连续掘进过程中若设备配置不到位,会使设备发生过量磨损或损坏,直接导致渣土改良效果差、土压难以保证等不良后果。为避免设备严重损坏、停机等严重事故,应该在盾构施工过程中做好渣土改良,以保证盾构机正常掘进,而良好的设备配置与设计是渣土改良的必要前提。本文通过增大刀盘开口率,在刀盘上设置牛腿,增设泡沫喷嘴,优化泡沫管路和喷头处的结构,在土仓中心区域设置主动搅拌装置,在刀盘背面和土仓壁上焊接被动搅拌棒,螺旋输送机(以下简称“螺旋机”)进土口处的土仓壁设计为凹形,螺旋机上设置改良剂喷口并增设观察窗,设置U型搅拌槽等盾构机设备,取得了良好效果。

2 工程概况

太原铁路枢纽西南环线盾构隧道设计为单洞双线铁路,北起西矿街,南至长风西街,全长4 981 m。包含始发段 104 m、接收井 27 m、盾构区间 4 850 m 三大部分,盾构区间埋深9~24 m。沿线依次穿越西矿街、高层住宅群、迎泽西大街、闫家沟铁路桥、虎峪河、南内环西街、九院沙河、西中环、太原市人防主干道、民丰化工厂人防、太原市黄坡人防主干道、长风西街等风险源共计37处。盾构区间纵断面设计为11‰和3‰的单面下坡,最小曲线半径1 200 m,横断面为标准圆环,隧道外径11.7 m、内径10.6 m,盾构开挖直径12.14 m。

本工程主要地质可大致分为3段:隧道进口段1.25 km,主要为新黄土、粉土、粉质黏土、砂层及少量圆砾地层的混合层;隧道中间段1.8 km,主要为卵石层;隧道出口段1.8 km,主要为粉土、粉质黏土等黏性细颗粒地层。

3 关键设备配置设计

目前国内盾构施工中大部分渣土改良研究都集中在通过注入各种改良剂改变土体的流塑性,对于全面进行设备配置方面的研究较少。实际上通过合理的设备配置能够更好地改善土体的流塑性、减小内摩擦角,有助于实现添加剂的充分搅拌,更好地实现渣土改良效果,保证施工的连续性,以下从5方面详细阐述。

3.1 刀盘与刀具设计

盾构机刀盘是盾构机能否顺利安全掘进的关键,由于刀盘直接与原土体接触,刀盘的设计对能否有效改善土体流塑性至关重要。刀盘目前分辐条型、面板型、复合型3种类型。根据本工程段地层情况分析,先采用复合式刀盘,再根据后一段地层情况决定是否使用滚刀。

3.1.1 刀盘配置

刀盘的设计是有效改善土体流塑性的第一步,本项目施工全线地层包含16种类型地质特点,整体施工难度较大,且存在长距离、大断面砂卵石地层,盾构机在大粒径卵石地层掘进会导致刀具切削、破碎困难,切削下来的渣土塑性、流动性差,甚至导致出渣口堵塞、中心结泥饼等不良影响。项目部通过多次召开专家会讨论,最终确定采取“以排为主,排破结合”的设计理念,首创了可变开口率完整直角型式复合刀盘。

刀盘结构为8主梁+8小面板复合刀盘+6个主动搅拌臂式+8个牛腿的结构,其开口率的大小切换可通过拆卸档板实现,刀盘原始整口率52%,适合黏土、粉土地层等复合地层掘进,大大降低了刀盘结泥饼概率;增加面板后,刀盘开口率降低至48%,如图1所示,使刀盘通过的粒径减小至850 mm以下,从而保证螺旋机出渣安全。

3.1.2 刀具配置

(1)本盾构区间长达4.85 km,地质中以新黄土、粉土、粉质黏土、砂层为主的地层占比超过60%。由于刀盘直径大,在渣土改良不理想的情况下,地层流塑性达不到要求,容易在刀盘面板和土仓中心形成泥饼,因此适宜以中心鱼尾刀与撕裂刀配置为主;以卵石、圆砾、粉土、粉质黏土、砂层地层为主的混合层占比为36%左右,渣土的摩擦阻力较大,当渣土改良不佳时,容易造成刀盘扭矩急剧增大,导致堵转,因此适宜以刮刀及撕裂刀或滚刀配置为主。

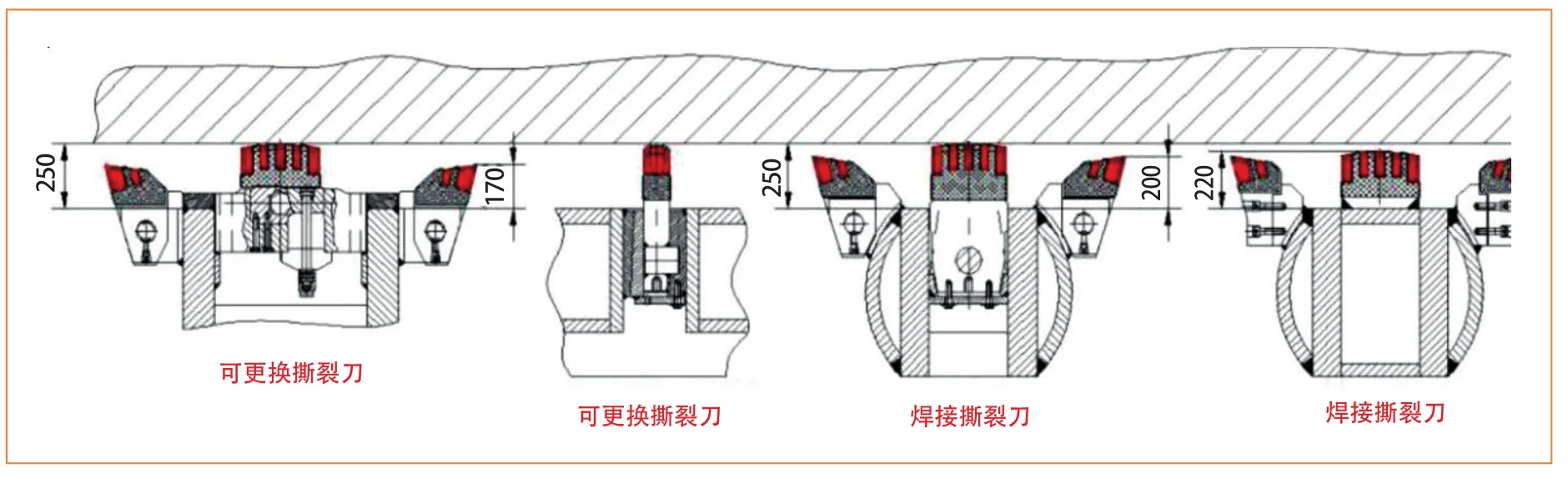

(2)由于刀盘直径达12.14 m,为保证充分切削,刀具布设采用分层式,刀具整体分5层布置;刀具采用可拆卸式和焊接式相结合的安装方式,如图2所示,使土体分层被切削下来,保证土体高的松散度;撕裂刀与刮刀同轨迹布置,有利于渣土在刀梁间流动,降低刀梁结泥饼概率;撕裂刀通过合理配置相邻刀具的刀刃高差(高先行刀比高刮刀高30 mm,低先行刀比低刮刀高50 mm),以满足不同地层的使用需求。

3.2 刀盘及土仓壁泡沫喷嘴设计

通过刀盘上的泡沫喷嘴可以把泡沫直接喷洒在掌子面上,直接有效改良渣土,增加渣土的流塑性。本工程所有泡沫喷嘴和膨润土喷嘴共用,这样能更好地使泡沫和膨润土相结合并注入到土体内。

(1)根据刀盘面积115.7 m2计算,布置16路泡沫、膨润土喷嘴,如图3所示,平均每7 m2就有1个泡沫喷嘴,当然这些喷嘴都是按照刀盘的旋转轨迹从小半径到大半径依次增多布置,大半径旋转1周行走的路线长,所以布置的泡沫喷嘴多。

图1 刀盘可变开口率、可拆卸挡板设计示意图

图2 可拆卸式和焊接式撕裂刀示意图(单位:mm)

图3 泡沫、膨润土喷嘴位置示意图

(2)通过对泡沫注入口优化设计,结构泡沫管路和喷头处的结构设计为三通加单向阀后抽形式,如图4所示,保证即使发生喷头堵塞也易于在刀盘后面疏通。

(3)由于盾构机直径大,土仓面也大,中心渣土流动性自然就差,所以在中心土仓隔板上设置8处渣土改良注入口,从而可以随时从土仓隔板处注入改良剂。

(4)土仓隔板除中心区域外,周边区域同样也会结泥饼,所以在周边区域增设6处泥饼检测装置,以有效预防泥饼的形成,同时增大渣土的流塑性,减小其摩擦角。

(5)在掘进过程中,出现扭矩较大,渣温较高时,可以拆除高压水冲刷装置的球阀,用钢钎检测刀盘中心土仓内是否形成泥饼,便于及时采取辅助措施。

3.3 主动搅拌装置设计

图4 泡沫管路优化设计示意图

(1)直径为12.14 m的盾构机,其主轴承直径为6.44 m,土仓中心区域大,渣土流动性差,改良效果不理想,结泥饼的概率较大,为此,土仓中心设计了围绕主驱动中心回转的主动搅拌装置,如图5所示,主动搅拌装置设计有单独的驱动系统、密封及润滑系统,其与刀盘牛腿、被动搅拌棒、中心旋转接头相互作用,可对刀盘最容易形成泥饼的中心区域进行充分搅拌,同时结合泡沫孔、加水孔、泥饼检测孔可以有效防止土仓中心泥饼的形成。

图5 主动搅拌装置示意图

(2)在仓壁安装3个主动搅拌装置,每个装置由电机、减速箱、搅拌臂等构成,通过控制电机的转速来控制搅拌臂的速度,每个搅拌装置单独控制,这样方便土仓内渣土的搅拌。在盾构机掘进时,3个主动搅拌臂不停地旋转,以此增大中心区域的渣土流动性,改变渣土的流塑性。另外,在仓壁中心部位增设有渣土改良注入口。

3.4 被动搅拌棒与土仓壁凹形设计

(1)由于土仓容积为115 m3,靠主动搅拌装置和牛腿不能充分地搅拌,为此,在刀盘的背面焊接4个被动搅拌棒,在土仓壁上焊接2个被动搅拌棒,通过刀盘旋转和土仓的相对运动,使土仓内的渣土得到充分搅拌。

(2)盾构掘进时,在土仓下部螺旋机进土口两侧容易沉积渣土,结泥饼,为此,将螺旋机进土口处的土仓壁设计为凹形,如图6所示,凹形设计是为让焊接的搅拌臂能够充分搅拌螺旋机口两侧的渣土,且不会与螺旋机轴产生干涉。

图6 土仓壁凹形设计

3.5 螺旋机设备改进

出渣效率对土压平衡盾构机长距离在复杂地层中快速、连续掘进有着决定性的影响。螺旋机是土压平衡盾构出渣系统重要的组成部分,它能够排渣,形成土塞,保持土仓内土压稳定,通过控制排渣速度实现动态土压平衡,稳定开挖面。根据不同的施工水文地质条件,对螺旋机进行正确的配置,是盾构机设计过程中的关键环节之一。

(1)为持续地改良渣土,在螺旋机上设置20个改良剂的喷口,并增设10个观察窗,以此通过注入改良剂增加渣土的流塑性,通过观察窗随时观察处理螺旋机内的渣土堵塞。

(2)为使螺旋机排出的渣土具有更好的流塑性,缓冲螺旋机出土口的压力,在螺旋机出土口设置U型搅拌槽,如图7所示,使排出的渣土进一步搅拌并达到更好的流塑性。渣土先在U型搅拌槽里搅拌(可以添加泡沫或膨润土),充分搅拌后输送到盾构机皮带上,然后再由连续皮带机运出洞外,通过斜井皮带机输送至渣土场。U型搅拌槽解决了不同地质情况下渣土的高效运输、大粒径卵石分离等技术难题,取得较好的效果。

图7 U型搅拌槽位置示意图

4 应用效果

(1)大直径土压平衡盾构机经过3种不同地层掘进应用,先后在各阶段地层掘进完成后对其进行刀具的检查,共计检查刀具20把,具体情况如表1所示。表1数据表明,合理进行刀盘及刀具、渣土改良喷嘴、主动搅拌与被动搅拌等装置的配置与设计,能够保证盾构机在复杂地层中长距离有效掘进。

(2)盾构掘进过程中每掘进一环记录总推力、刀盘扭矩、土仓压力、推进速度,如图8所示,由图8可知,盾构机在3 种地层掘进过程中总推力19 204~65 967 kN,刀盘扭矩 4 028~21 283 kN · m,总推力和刀盘扭矩值占盾构机额定值近50%,表明渣土改良效果良好,适合大直径盾构隧道施工;土仓压力0.54~2.38 bar,表明土仓保压施工较好,渣土流塑性好;盾构机参数良好,螺旋机未发生卡死故障,期间外排最大粒径卵石尺寸为 850 mm×500 mm×490 mm,盾构机推进速度 30 ~ 80 mm / min。

表1 3种地层掘进中刀具磨损情况 mm

(3)根据掘进过程中各参数变化对渣土改良实效性进行分析表明,盾构机运行状态良好,最大日进尺18 m(9 环),各项参数比较稳定;通过刀盘及刀具、土仓、螺旋机等渣土改良和搅拌设计,顺利实现对土体的切削,与添加剂的充分混合,使切削下来的渣土具有良好的流塑性、合适的稠度、较低的透水性和较小的摩阻力;实测改良后渣土含水率55%~60%,塌落度 130~160 mm。

(4)通过设备配置,盾构机施工过程中无明显故障,无需进行设备更换,并可适应不同地层,提高了施工的连续性。

5 结论

(1)通过刀盘及刀具、土仓、螺旋机等设备的设计改进,可实现渣土的良好改良。

(2)采用可变开口率完整直角型式复合刀盘和刀盘上的牛腿设计,起到了很好的搅拌渣土作用。

(3)采用分层式刀具布设,达到了充分切削的效果。

(4)刀具采用可拆卸式和焊接式相结合的安装方式,实现了土体的分层切削及高松散度。

(5)在土仓壁安装主动搅拌装置,增大了中心区域渣土的流动性。

(6)设置U型转渣螺旋机,排出的渣土得到进一步搅拌,流塑性达到最好。

(7)实践表明,刀具磨损、刀盘扭矩、推力、土仓压力、推进速度均在允许范围内波动,实现了渣土改良设备在大直径、长距离、复杂地层土压平衡盾构机的成功装配,为太原铁路枢纽新建西南环线东晋隧道成功实施起到了重要作用。

图8 掘进参数统计图