多物料混合放热反应控制系统设计

2021-03-23王再英王永进

彭 倩,王再英,王永进

(西安科技大学电气与控制工程学院,西安 710054)

0 引言

化工生产、食品医疗、冶金制药、建筑制造等行业均涉及到多物料混合放热反应,而放热反应是最不易控制的。多物料在进行放热反应时,随着温度升高,反应速度会加快,将导致放热量进一步增加,使反应温度继续升高。由于放热反应过程内部存在正反馈,放热反应过程在开环情况下是不稳定的,存在反应失控,并引发火灾、爆炸事故的危险。为确保反应过程平稳进行和生产安全,需要寻找新型控制装置,优化控制方案,这是产业发展的必要途径[1]。

多物料混合放热反应是一个多输入-多输出、大滞后、强非线性、干扰因素众多的动态过程对象,实际生产中时刻发生改变,对控制系统要求较高,控制难度较大。本文以具有放热反应特性的混合物料反应器为例,在分析了其工艺特性和控制需求基础上,针对生产过程中关键参数反应温度和反应器液位提出设计一套DCS自动控制系统控制方案,在满足工程生产和安全需求的前提下减少反应废料,提升产物浓度,提高生产效率,达到优化生产过程、减少停车事故、节能降耗,提高经济效益的目的。

1 反应器控制

1.1 反应器生产

反应器生产流程如图1 所示。混合物料经由管线阀门FV1103 进入反应器,FI1103 用来监测FV1103 的流量;催化剂经输送泵P103 和管线阀门FV1104 送入反应器,FI1104 监测FV1104 的流量;LI1102、TI1103、PI1102 分别监测反应器液位、温度、压强;管线阀门XV1101 负责抑制剂的通断,当反应气相温度过高、压强超压,及时通入抑制剂,抑制反应的进行,保证生产安全;管线阀门FV1201、FV1203 负责夹套冷却水控制反应温度,阀门FV1201 负责进水,阀门FV1203 负责出水,FI1201 和FI1203 分别监测管线阀门FV1201、FV1203 的流量。

图1 反应器生产流程

混合物料(A +B)经管线阀门FV1103 通入反应器,在催化剂C的参与下进行反应,生成主产物D 经由管线阀门FV1105 产出。反应转化率与温度、压力、反应停留时间及反应组份等因素有关,反应方程式如下:

其中,物料A,B,C 流量比为9∶3∶1,即反应需保证混合物料(A +B)流量与催化剂C 流量之比为12∶1,方可保证反应的充分进行。

1.2 反应器控制需求分析

(1)反应器温度控制。该反应是放热反应,反应器温度直接关系到产物转化率。该反应温度控制有两个过程组成:

①升温过程。该反应是放热反应,原料A、B 在催化剂C 的作用下,在反应器R101 中反应会放出大量的热,参与反应的温度和物料的浓度、催化剂的比例、反应的停留时间都会最终影响产物D 的转化率。同时高温往往伴随着高压,高压又将会使反应器承受不住压力而爆炸,所以必须控制反应器的温度,保证温度不会突变。

②恒温过程。经过升温反应后,反应进入恒温阶段,在此阶段采用夹套冷却水的方式保证反应器温度始终维持在某一恒定值(80~100℃),并且最好可以在此使反应停留一定时间,确保原料反应充分,获得更高的产物D转化率。

(2)反应器压力安全控制。判断产物是否达到要求转化率的另一重要指标即反应器压力。过高或过低的压力均对金属导管和设备产生不利影响。压力过高,则会加快金属蠕变导致反应器罐体受到损坏;若过低,不可能达到所需的反应转化率。因此对反应器压力设计安全控制系统方可保证反应安全。

(3)反应器停留时间控制。反应的停留时间与反应器液位相关,依据工艺分析得知,反应产物转化率与反应停留时间有关,因此需设计反应器液位控制系统,在生产安全前提下延长反应停留时间,使得原料得以充分反应。

(4)反应器组份控制。若要得到转化率符合要求的高浓度产品,则要求控制反应器最终产物的产率。注意,产率无法在线采集。升温速度、保温时间、压力大小、出口流量、反应时间等因素都会影响到反应主产物D 的产率。

2 控制方案设计

2.1 反应器温度控制

压力与温度一直以来是互相影响的,因此控制好温度,则压力即可得到控制,温度是反应器采取夹套水冷却方式来进行控制,由于该反应是放热过程,反应过程中,放热强烈,温度的急剧升高致使压力随之升高。若冷却失效,气相压力必定会过高,反应器罐体承受不住就会爆炸。又因温度变量大惯性、大滞后特点,设计单回路控制器往往响应较慢,不能及时调节;同时冷却水流量的时间常数较小,响应较快,但冷却水压力不容易保持恒定,冷却水流量也可能变化而引起其压力变化,从而又会影响到反应温度。考虑这种情况,冷却水流量可以作为串级副回路,温度为主回路,冷却水控制器随动控制,跟随温控的变化而变化。因此该反应器温度可采取“温度-流量”的串级控制方式。控制回路如图2 所示[1-2]。

图2 反应器炉膛内串级控制系统框图

被控对象为反应器温度TI1103,主调节器为温度控制调节器TIC1103,执行器为反应器R101 夹套循环上水管线阀门FV1201;由于反应器采用夹套冷却水方式,副回路选择冷却水流量回路:被控对象为反应器R101 夹套循环上水流量FI1201,副调节器为冷却水流量控制器FIC1201,执行器和主回路一致。

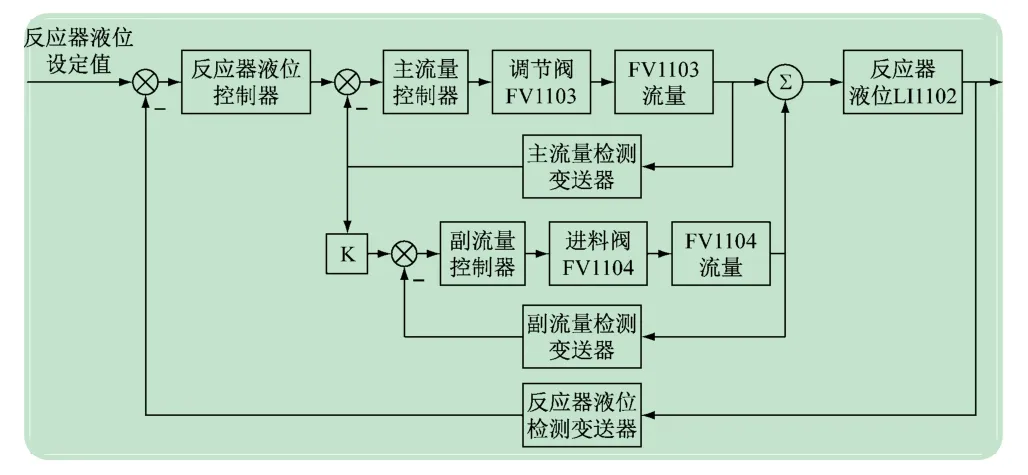

2.2 反应器液位控制

影响反应器液位的因素主要有混合物料和催化剂的进料量以及罐底阀门的出料量,出料量影响下道工序,不利于调整,因此通过控制进料量以及配比来控制液位;故可采用双闭环比值控制,控制框图如图3 所示。依据主物料与副物料的选择原则,其中一条在生产中起主导作用的物料流量,一般选为主流量,其余的物料流量以它为基准,跟随其他变化而变化,则为副流量。实际生产要求原料A、B 和催化剂C 的比例为9∶3∶1,即通过FV1103 的混合物料与催化剂比例为12∶1,选取FV1103 混合物料进料量为主动量,催化剂C进料量为从动量,则主流量为FI1103 的监测值,副流量为FI1104 的监测值,因此比值系数

通过双闭环比值控制保证了混合物料和催化剂始终按照反应配比以稳定流量入料,不至于因出口阀门FV1105 的干扰而产生较大影响,极大程度地保证了反应的稳定进行。此外,反应停留时间越长,反应转化率越高;而反应器D产物产出率=反应转化率×反应器进料流量FI1103;在液位不变的情况下,反应停留时间与进料量FI1103 成反比,随着停留时间加长,反应转化率更会逐渐增大。

图3 反应器双闭环比值液位控制系统框图

2.3 开车顺序控制

开车的基本思路:首先将设备置冷态,保证所有的阀门和泵均处于关闭状态;其次根据经验手动给予混合物料(A +B)阀门FV1103 一定开度(10%),阀门FV1104 根据比值控制器设定开度48%,并启动催化剂C的输送泵P103,此时,有催化剂加入,原料A、B开始反应,放出热量,反应升温,并进一步诱发反应;当反应器温度TI1103 达到86 ℃时,冷却水出水阀门FV1203 开度改为80%,冷却水进水阀门FV1201 开度改为20%,控制温度缓慢上升;当反应器温度TI1103达到98 ℃时,将反应器温度控制器TIC1103 投自动,反应器温度设定值为98 ℃;同时紧接着反应器R101液位到达78%时,开启反应器底部管线阀门FV1105,开度设定35%,反应产物开始输出;当反应器液位达到80%时,将反应器液位控制器LIC1102 手动切换自动,液位设定值为80%;经过PID控制器的调节,反应器的温度、液位均实现无扰切换,超调量低于2%,系统得以平稳运行。

3 控制系统实现

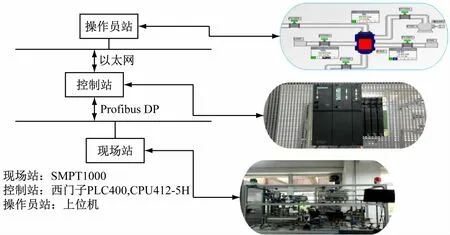

3.1 DCS系统网络层级结构

该控制系统由现场站、控制站、操作员站三级站组成,是典型的DCS 系统结构,集中管理,分散控制,如图4 所示。现场站是半实物仿真装置SMPT1000;控制站是西门子PLC400,CPU 型号412-5H(订货号6ES7 412-5HK06-0AB0),利用西门子PCS7 软件来设计CFC(Control Flow Chart)控制程序和SFC(Sequeential Function Chart)开车程序;操作员站即为WinCC 软件开发的上位机。操作员站和控制站之间采用以太网进行通信,控制站与现场站之间使用Profibus-DP通信协议进行通信,适配器利用泗博PM125 总线接口适配器[3-6]。

图4 控制系统网络层级结构

3.2 CFC组态

反应器温度控制为串级控制,主控制器TIC1103起定值控制作用,即控制系统设自动时控制温度稳定在设定值;副控制器起随动控制作用,跟随主控制器进行调节,无需给定设定值,加入副控制器的目的是为加快响应,起到先调、粗调、快调作用。反应器液位为比值控制,主副流量通过比值控制器K 值实现,液位控制器只需控制主流量即可,通过控制块LIC1101 的PV_IN拐脚反馈的实时数据和液位设定值的差值控制主流量控制器输出,调控管线阀门FV1103 开度,副流量控制器输出通过比值控制器调控[7-8]。

3.3 SFC组态

SFC组态将2.3 小节中的开车基本思路用连续功能图语言组态出来,用于控制系统的开车运行,控制器手自动切换等,SFC组态如图5 所示[11]。

图5 SFC开车控制程序

3.4 实时曲线趋势

由图6 得知,反应器温度设定值98 ℃,反应起初,温度不断升高,在临近98 ℃时自动切换,经控制器调节作用,温度稳定在设定值附近,稳态误差为0.053%,并且后续一直保持稳定,反应器压力亦跟随温度保持稳定。反应器液位前期也在不断上升,在80%时液位控制器设自动,设定值80%;后续稍有轻微波动但仍保持稳定,稳态误差0.018%[9-10]。

图6 实时曲线

3.5 WinCC上位机监控

通过PCS7 集成的WinCC组态上位机过程监控界面,WinCC内可直接从上位机进行PID参数的整定和操作开车步骤,完成整个控制方案的设计与调试;同时可随时查看系统设定值,实时监测值,设置系统参数,监测系统变化,也可设置报警参数,系统若出现超压超温会及时报警提示[12-13]。

由图7 得知,从液位控制器LIC1102 可以看出液位稳定在设定值80%,既可保证充足的反应停留时间,又不至于空罐满罐,满足工艺生产要求和安全要求;从温度控制器TIC1103 可以看出温度也稳定在设定值100℃左右,保证了反应温度恒定,同时温度不至于过低降低反应效率,温度恒定又可保证压力恒定,不会出现超压负压损坏罐体[14-15]。

4 结语

图7 WinCC 实时监控画面

通过西门子PCS7软件,在详细分析工艺流程和控制需求的基础上,针对反应器设计了液位及温度控制方案。液位控制采取双闭环比值控制,既可保证主副物料流量的稳定性,又可保证物料始终维持一定比例,液位控制不仅提供了足够的反应停留时间,还保证了参与反应的组分;温度控制采取串级控制系统,极大程度解决了温度滞后严重,调节过程缓慢的问题,且温度平稳亦可保证压力恒定。该系统成功实现了平稳投运,实时监控的功能,整个控制系统运行稳定可靠,超调量,残差,稳态误差均满足工业现场要求,控制效率较高。