非铁磁性传热管阵列涡流检测研究

2021-03-23谷昊

谷昊

(辽宁红沿河核电有限公司,辽宁 大连116300)

1 概述

对于非铁磁性传热管,一般采用常规涡流检测方法(Bobbin)对其运行状况进行检查。Bobbin 目前已经是一种比较成熟的无损检测方法,检测效率高、信号可记录、重复性好,尤其适合传热管的在役检测。但是Bobbin 检测方法同时也存在不足之处,检测信号比较抽象、图像显示不够直观、不能区分开同一个圆周截面的多个缺陷、对于纵向的缓慢变形的长缺陷不够敏感、对信号显示的判伤较依赖分析人员的经验。

因此,采取合适的检测方法对Bobbin 进行补充很有必要。旋转探头虽然检测效果良好,但检测速度慢、检验装置复杂且造价高、探头损耗严重、经济效益低[1]。寻找一种既经济方便,又对非铁磁性传热管具有良好检测效果的涡流探伤新方法就成为当前的研究重点,本文介绍了非铁磁性传热管阵列涡流检测的试验过程与试验结果。

2 传热管阵列涡流检测原理

阵列涡流探头的常见激发方式主要分为绝对式及激励-接收式两种。绝对式是指阵列涡流线圈中每个线圈既用于激发涡流,又用来接收感应的涡流信号。当阵列涡流探头处于此种激发模式时,检测效果即可等同于若干个点式探头同时扫查,提高了检测效率。

然而,因为此种激发方式使检测探头的提离信号影响较大,不利于检测的实施,所以,阵列涡流更多采用激励-接受式的激发方式。激励-接受式激发方式基本原理为:一个线圈针对工件激发感应涡流,另外一个或若干的线圈接收感应涡流产生的信号。

当被检工件存在电磁特性的不连续时,激励的涡流会被这种不连续干扰,进而被接收线圈接收到。一对激励-接受组合的线圈会因缺陷方向的不同而产生不同的检测灵敏度。当缺陷方向与涡流流动方向垂直时,缺陷干扰涡流的流动检出效果好;当缺陷方向与涡流方向相同时,缺陷对涡流的干扰较小,检测效果较差。

密布的线圈按照预先设计的激发顺序依次交替运行,在电磁场和涡流场发生高速旋转的同时,检测的焦点也发生高速旋转,以此达到对传热管内表面旋转扫查的目的,其效果近似于旋转探头的机械旋转。阵列探头的收发线圈以时序进行控制,不需要电机驱动,因此较旋转探头其检测速度更快,检测效率更高。

接收线圈收到的信号与其物理所处的周向位置相结合,再将多个线圈的信号进行叠加运算后可形成直观的C-SCAN 三维图。该探头无需贴合传热管,且由于信号经过了放大,抑制了提离效应,故探头检测灵敏度接近旋转探头[2]。

3 传热管阵列涡流的特点及应用

传热管的阵列涡流检测有以下特点:

(1)能够对被检换热管整个圆周截面进行高速扫描检测;

(2)对被检表面(含近表面)有与传统点探头相近的分辨率,对纵向和横向的缺陷具有相近的检测能力,不存在对某一走向缺陷和长裂纹的“盲视”问题;

(3)根据被检传热管尺寸,可以制作尺寸与之相匹配的阵列探头,以达到更好的检测效果;

(4)根据想要达到的检测能力,选择阵元线圈的直径,线圈直径越小,检测灵敏度越高,成本越高;

(5)能变换线圈的结构类型以形成特殊的阵列能力,可以采用多频和混频的方法,调节渗透深度,抑制干扰,提高信噪比;

(6)采用C 扫显示方式时,图像直观、清晰,检测结果一目了然,可以区分开传热管同一个圆周截面上的多个缺陷。

基于上述特点,国外传热管阵列涡流检测技术发展较快,并且针对核岛蒸汽发生器传热管有了较多的实际应用。国外蒸汽发生器管采用了各种高性能合金和超级合金,包括316 型不锈钢、Alloy 400、Alloy 600MA、Alloy 600TT、Alloy 690TT、800Mod、铬镍铁合金等,均为非铁磁性材料,采用阵列涡流检测可以达到良好的检测效果。

因此,国外检测机构使用阵列涡流检测技术评估传热管与支撑结构的状态,甚至还用于测量堆积物和泥渣的数量。由于传统的涡流探头分辨周向缺陷困难,阵列涡流探头是涡流检查程序的一个有价值的补充。阵列涡流探头检测效果与旋转涡流探头检测效果类似,但阵列涡流检测速度更快。管式阵列涡流探头有X-probe、CXB-probe 等种类,其中X-probe 是加拿大蒸汽发生器管式阵列涡流的行业标准[3],应用于传热管阵列涡流检测。

4 传热管阵列涡流试验制备

4.1 试验样管的规格

常规岛各换热器的传热管外径一般在φ15~30mm 之间,壁厚在0.5~1mm 之间。本次选择外径φ22.225mm、壁厚0.7mm 的钛管作为试验样管。

4.2 试验设备及数据采集、分析软件

使用ZETEC MIZ-200 涡流仪实现阵列涡流数据的采集工作,使用与之配套的Velocity AN/AQ 软件完成涡流数据的采集和分析。

4.3 试验探头

使用ZETEC CXB4-004 阵列涡流探头。

4.4 人工伤试验管的设计与制作

对于传热管阵列涡流检测,国内47013 标准尚无适用内容。传热管通常采用Bobbin 方法进行检测,因此借鉴常规涡流对比试样的人工伤加工要求来加工试验管,包括以下几类人工伤:通孔、平底孔、外环槽、内环槽、螺旋槽、纵向槽。

4.4.1 通孔

缺陷1 缺陷2 缺陷3 缺陷种类 通孔 通孔 通孔 直径(mm) 1.7 0.83 0.5 伤深壁厚比 100% 100% 100%

4.4.2 外壁平底孔

缺陷4 缺陷5 缺陷6 缺陷7 缺陷8 缺陷种类 外壁平底孔 外壁平底孔 外壁平底孔 外壁平底孔 外壁平底孔 直径(mm) 2.8 4.8 4.8 4.8 4.8 伤深壁厚比 60% 40% 20% 15% 10%

4.4.3 外壁周向槽

加工外环槽缺陷9:槽宽13.4mm,伤深34%,模拟外壁大范围均匀腐蚀减薄;

加工外壁周向槽缺陷10:槽宽1.0mm,伤深10%,模拟外壁周向裂纹。

4.4.4 内环槽

缺陷11 缺陷12 缺陷13 缺陷种类 内环槽 内环槽 内环槽 槽宽(mm) 1.0 1.0 1.6 伤深壁厚比 40% 10% 10%

4.4.5 外壁螺旋槽

加工外壁螺旋槽14:槽宽4.9mm,深度20%。

4.4.6 外壁纵向槽

����� ������������������������������������������� ��� ��� ��� ��� ��� ��������� ���� ���� ���� ���� ���� ����

4.5 试验参数

基于试验管的材料和尺寸,进行了阵列探头的参数测试,确定检测参数如下:选择400KHz、300KHz、100 KHz、80 KHz 作为检测频率,采样率为2000 点/s,探头回拉速度300mm/s 左右。

5 传热管阵列涡流试验过程

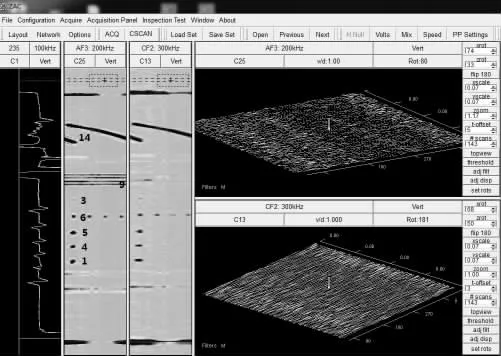

采用上述阵列涡流设备进行检测,利用试验管上的胀管信号与沟槽(外环槽)信号调节相位和幅值,对采集所得信号进行分析观察。检测图像见图1。

图1 阵列涡流试验检测图像

6 传热管阵列涡流试验结果

6.1 对φ0.5mm 及以上的通孔有较好的检测效果,其检测极限不仅限于此,有待加工更多的人工伤进行进一步验证。

6.2 对外壁平底孔有较好的检测效果,单个φ4.8mm*10%的平底孔可以轻易地探测到。

6.3 可以检测到的局部外壁周向刻槽的最小尺寸是槽宽1.0mm、伤深10%,且能够确定其周向覆盖的区域。

6.4 可以检测到的内环槽最小尺寸是槽宽1.0mm、伤深10%。

6.5 可以清晰的显示出槽宽4.9mm、深度20%的外壁螺旋槽的纵向与周向的分布。

6.6 对于外壁纵向的刻槽,可以检测到的最小伤深是10%。纵向缺陷的检测是Bobbin 的弱点,在这一点上阵列探头有一定的优势。

7 结论

通过上文的试验可以得知阵列涡流检测对于通孔、平底孔都有很好的检测效果,可以检出内外壁纵向和横向10%伤深的缺陷;与Bobbin 检测相比,阵列涡流检测对于纵向和横向的缺陷具有相近的检测能力;具有多个阵元和通道,可以通过优化运算逻辑得到更好的图形显示,从而抑制干扰,提高信噪比;得到在周向上更直观的缺陷分布显示。