大跨度管桁架屋面的吊装

2021-03-23柳国光龚宗宜

柳国光 龚宗宜

(中冶南方工程技术有限公司,湖北 武汉430000)

我国是一个发展中国家,但由于国大人多,随着国力的不断增强,对体育、休闲、展览、航空港、机库等大空间和超大空间的需求十分旺盛[1]。钢结构的施工,尤其是大跨度构件的吊装问题对工程的影响尤为关键。大跨度钢结构在我国的应用将越来越广泛,大跨度钢结构的施工技术仍然是土木工程的重要课题之一。本文结合一个大跨度料场封闭改造工程,阐述了大跨度桁架的分段吊装、双机抬吊的具体施工过程。

1 工程概况

近年来,由于国家环保要求日益严格,钢铁企业环保标准相应提高, 钢铁企业迫切需要对原有众多的露天原料场进行封闭改造。本工程位于已有厂区内,为原有成品堆场的封闭改造工程,包括钢筋混凝土挡墙、框架柱、管桁架屋面结构、屋面墙面彩板。屋面结构主要包括管桁架结构、屋面檩条及屋面板。管桁架屋面结构共包括一榀100m 跨主桁架、11 榀40m 跨屋架桁架、30 榀10m 跨支撑桁架。主桁架支座标高19.850m,次桁架2 侧支座标高分别为19.850m、16.000m。施工区域的成品堆场内为常年堆料场地,地面为常年堆积烧结矿石料沉积物,周边遍布原有建筑物、构筑物、生产设备设施,只在成榀堆场北侧有一厂区道路,施工区域狭小,且施工过程中堆场还需继续生产。起吊高度大管桁架结构跨度大、场地狭小、施工与生产交叉进行,造成施工组织困难,施工措施选择受到限制。

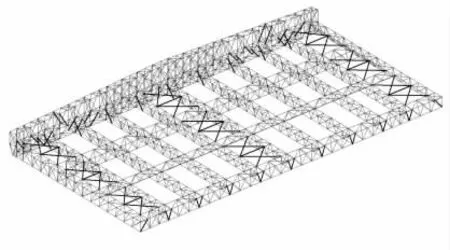

图1 管桁架屋面轴侧图

2 吊装方案选择

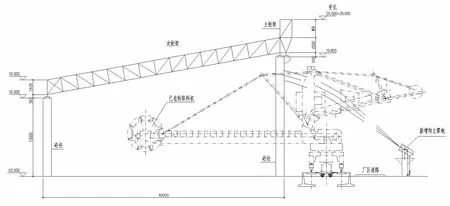

图2 工程剖面图

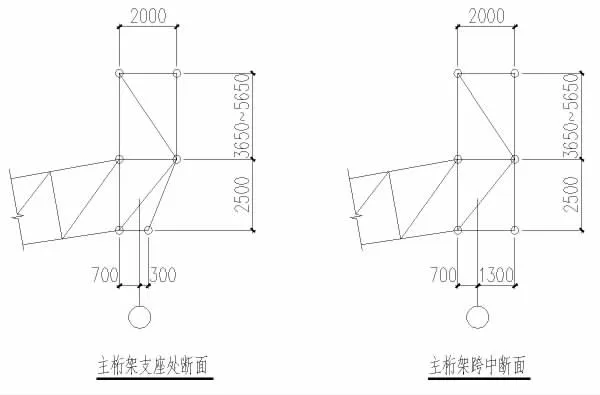

本工程为管桁架结构,跨度大、重量重,尤其是100m 主桁架截面如图3 所示高度大(最大高度接近8.2m)、宽度小(跨中2m 宽,支座处仅1m 宽),施工时风荷载对侧向稳定影响较大,对施工吊装要求较高。大跨度桁架目前主要的施工方法有整体吊装、整体提升、分段吊装、高空散装、高空滑移等[2]。结合本工程结构特点、施工场地情况,主桁架采用分段吊装,次桁架均采用整体吊装。本工程的总体施工步骤如下:

2.1 在地面整体拼装100m 主桁架、40m 次桁架、40m 桁架间支撑桁架。根据场地情况尽量多的拼装完成40m 次桁架,以保证主桁架就位后能及时吊装次桁架,给予主桁架平面外约束。

2.2 将100m 桁架按照分段位置分割成三段,同时安装临时支架并固定,一次吊装主桁架的三部分,并在高空组装焊接、加固。

2.3 吊装最西端一榀40m 桁架,由东向西依次吊装40m 桁架及次桁架。

2.4 吊装完成全部40m 桁架及次桁架后,拆除主桁架的临时支架、风绳,恢复生产。

2.5 安装檩条及屋面板,完成施工任务,如图2。

3 主桁架吊装

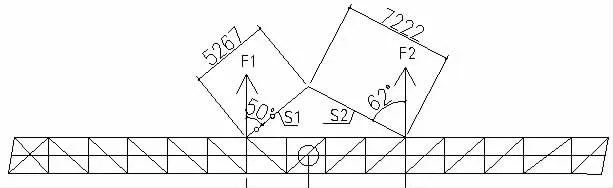

主桁架总重约77.4t,且场地狭小,大吨位的汽车吊不能进入施工场地,因此主桁架采用两台性能相近的汽车吊分段抬吊。主桁架的跨度大,截面高度大、宽度小,抵抗侧向荷载能力差;100m 桁架单独安装时容易倾倒。初步确定吊装方案为设置临时支撑、分段吊装、采用风绳等措施保证安装过程中的稳定性。主桁架的临时支撑、风绳布置及分段布置见图4。

3.1 吊装验算

确定了分段吊装方案后,还需通过专业软件核算各段桁架在吊装工况下的强度、稳定、变形,并确定吊装点。并与设计院协商局部杆件加大,待各指标满足规范要求后,方可进行接下来的施工。

图3 主桁架断面图

3.2 吊车选择

桁架1、2、3 部分的重量分别为24.5 吨、27 吨、25.9 吨。第二部分最重,两台吊车抬吊时,平均每台吊车的起重量为13.5 吨,吊车吊装时采用30 吨吊钩,重约0.5t,吊装使用的钢丝绳等工具重量考虑0.2t,吊车起重量为13.5+0.5+0.2=14.2 吨。分段后的三部分桁架的吊装拟采用两台120 吨吊车抬吊的方式进行吊装,吊装半径均为16m,大臂长度均选择36.5m,额定起重量为19.1 吨。按照《建筑施工起重吊装安全技术规程》JGJ276-2012 第3.0.17 条“采用双机抬吊时,宜选用同类型或性能相近的起重机,负载分配应合理,单机载荷不得超过额定起重量的80%。两机应协调起吊和就位,起吊的速度应平稳缓慢”的规定,故每台吊车的起重量不得大于19.1*0.8=15.28 吨>14.2 吨。采用两台120 吨吊车抬吊,满足规程要求。

3.3 桁架现场拼装

为保证施工质量,管桁架在现场拼装时,应搭设管桁架拼装胎具。拼装胎具下的地面应进行平整、压实。桁架在混凝土地面拼装,胎具均采用H 型钢制作。拼装胎具搭设完毕后应进行纵横两个方向顶面相对高差的检查,顶面标高应按照设计起拱要求进行控制。拼装胎具应进行必要的连接、固定,保证不发生移动、下沉等现象,并定期检查顶面平整度。根据设计要求,本工程100m 桁架按照1/500 进行起拱,管桁架在制作、拼装、焊接后均应进行起拱度检查,起拱数据偏差不得大于±1/5000。管桁架的拼装应严格按照现行《钢结构工程施工质量验收规范》的要求进行施工、质量检查,原材料的进场检验、切割下料、矫正成型、节点杆件轴线偏移等,严格按照施工工序进行质量控制,必须满足规范要求。

图4 主桁架吊装分段、风绳、临时支架布置图

图5 次桁架初始起吊倒链连接图

3.4 主桁架具体吊装步骤

主桁架吊装按以下步骤实行:

3.4.1 100m 桁架在地面整体拼装、焊接完毕后,对管桁架的节点焊接情况、管桁架的整体外形尺寸、起拱度进行检查。保证所有节点焊缝焊接完毕后,报请监理工程师进行质量验收。

3.4.2 在100m 跨度约1/3 处设置两个临时支架,增加100m 桁架的稳定性。

3.4.3 主桁架质量验收合格后,按照两个临时支架的设置位置将100m 桁架分割成三段,分三段进行吊装。

3.4.4 分段、临时支架安装完成后,即可进行吊装作业,吊装前,须进行对吊车的站位、起吊角度模拟。本次吊装采用由西向东依次吊装主桁架的第1、2、3 部分。

3.4.5 100m 桁架每段吊装就位后,在上弦节点处设置风绳,防止风荷载等侧向荷载引起侧向失稳。

4 次桁架吊装

完成100m 桁架的吊装及分段处的连接后,需立即开始40m 桁架的吊装。40m 桁架安装后为倾斜状态,为便于安装,在起吊时应调整40m 桁架状态与安装状态一致。40m 桁架是在地面平放拼装的,若要达到安装时的倾斜角度,本工程采用了以下方法:40m 桁架平放在地面按图5 进行起吊绑扎钢丝绳,两根长度不小于6m 的S1 钢丝绳均用倒链连接,初始状态倒链铁链长度约1m。缓慢起吊,待40m 桁架离地高度约500mm 时,停止起升。两名施工人员从临时爬梯上至S1 钢丝绳上的倒链处,两名施工人员同时缓慢放松倒链。随着倒链的放松,40m 桁架发生倾斜,低端缓慢靠近地面。待低端靠近地面后,两名施工人员尽快离开40m 桁架到达安全区域后,继续起升40m 桁架,使低端距离地面约500mm,重复放松倒链,直至40m 桁架倾斜角度接近安装倾斜角度。

40m 桁架吊装,由东西两端同时进行。首先吊装两端的两品40m 桁架以及40m 桁架间的次桁架,然后由东向西依次吊装40m桁架及40m 桁架间次桁架,直至全部吊装完成。当吊装的40m 桁架位置处有风绳时,便可将相应的风绳拆除。待11 榀40m 桁架安装完成后便可拆除两个临时支架,清理40m 桁架拼装场地,堆取料机恢复生产。

5 结论

本文结合一处工程实际,详细阐述了大跨度管桁架屋面的吊装过程,并提供了一种用倒链调整桁架吊装倾角的方法。大跨度钢结构的吊装方案应考虑以下问题:(1)须结合现场情况,制定吊装方案;(2)根据吊装方案,验算桁架在吊装状态下的受力情况,并对桁架采用必要的措施来保证施工阶段的安全;(3)吊装方案须进行严格的推演,保证施工过程的安全。