关于铜渣缓冷过程的数值仿真研究

2021-03-23肖瑶

肖瑶

(湖南机电职业技术学院 电气工程学院,湖南 长沙410000)

铜渣缓冷过程是一个涉及液固相变的复杂过程,也是一个与相变相关的典型Stefan 问题。国内对铜冶炼渣缓冷相变过程的数值模拟研究很少,但有对钢铁熔渣冷却相变过程的数值模拟研究。邢宏伟等人[1]建立了球形钢铁熔渣的物理模型,采用FLUENT 软件模拟了不同直径的熔渣冷却过程,并对熔渣和周围空气的温度场进行了分析。邱勇军等人[2]将凝固熔化模型和VOF 方法耦合,数值模拟了高温熔渣在空气流中的凝固过程。刘小英[3]采用温度法数值模拟了相变温度恒定时的凝固过程,得出了不同条件下的温度场分布和凝固时间等。

在国外,采用数值模拟的方法对相变问题有广泛的研究。其中,铸造方面,Ole Richter 等人[4]将VOF 与焓-孔隙率方法耦合,制定了用于组合模具填充和凝固过程的三相铸造过程模型。金属喷射方面,Yuan Zhou 等人[5]通过VOF 方法跟踪金属喷射的自由表面,并通过计算基于焓的能量方程模拟了凝固过程。

综上所述,采用数值模拟的方法对相变问题的研究较多,但对于铜渣的研究较少。本文将对铜渣缓冷过程进行数值仿真研究,了解渣包内部铜渣的冷却情况,为实际生产中的铜渣自然缓冷工艺优化提供借鉴与参考。

1 物理模型

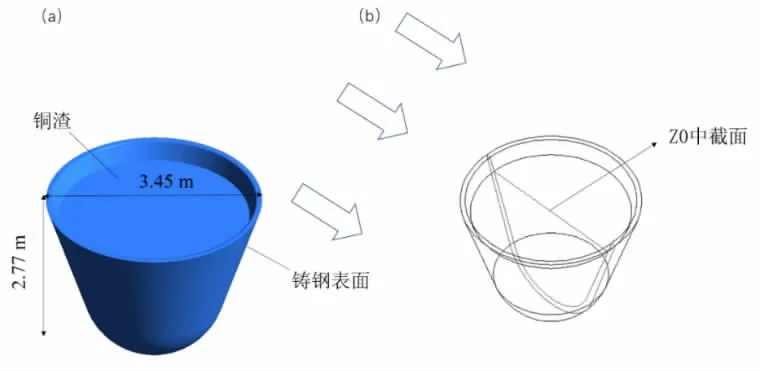

图1 渣包几何结构

渣包主要由渣包外壳、铜渣等组成,高2.77m,壁厚0.13m,最大横截面直径3.45m,总体积约为12m3,外壳的材料为碳素铸钢。对渣包模型进行简化后的模型如图1 所示。

2 数学模型

2.1 边界条件

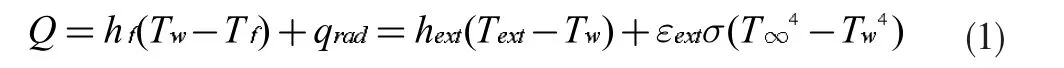

渣包表面发生对流换热和辐射换热,假设热辐射离开渣包表面传入环境后,没有反射回壁面,环境吸收率为1,选用混合换热边界。

其中hext外部传热系数,Text环境温度,qrad辐射热流,εext壁面发射率,Tw壁面温度,T∞外部温度。

2.2 计算参数

2.2.1 铜渣物性参数:密度3580 kg/m3,比热1100 J/(kg·K),导热系数1.186 W/(m·K),表面发射率0.8,动力粘度0.156 kg/(m·s),凝固温度为1145℃,熔化温度为1070℃,融化潜热209 kJ/kg。

2.2.2 渣包外壳物性参数:密度7830 kg/m3,比热容464 J/(kg·K),表面发射率0.8。

2.2.3 初值条件

根据经验,铜渣的初始温度大约为1260℃~1300℃,而环境温度为春季平均温度T1=15.9℃。

3 铜渣缓冷过程规律分析

选取铜渣在无风速条件下的冷却过程进行分析,此时无强制对流。

3.1 铜渣缓冷过程温度变化分析

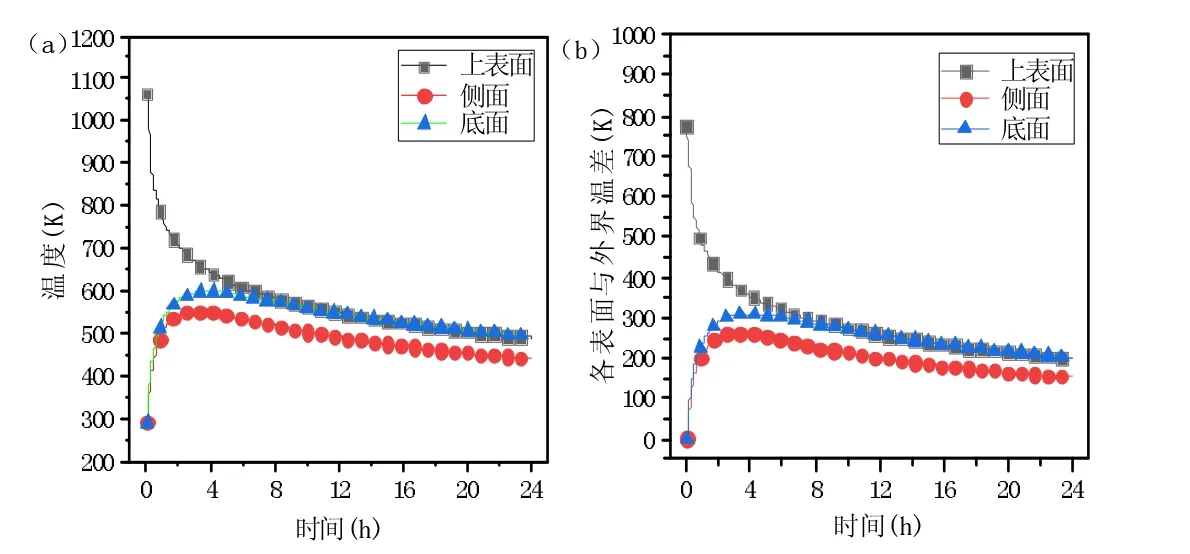

T1环境温度下渣包外表面的平均温度随时间变化规律,如图2。在整个冷却过程中,渣包上表面的平均温度和温差一直在下降,前4 小时快后变慢,且上表面大于底面和侧面的平均温度;而渣包侧面和底面的平均温度和温差都是先增大后减小,且侧面略低于底面的平均温度。

图2 T1 温度下渣包外表面平均温度随时间变化规律

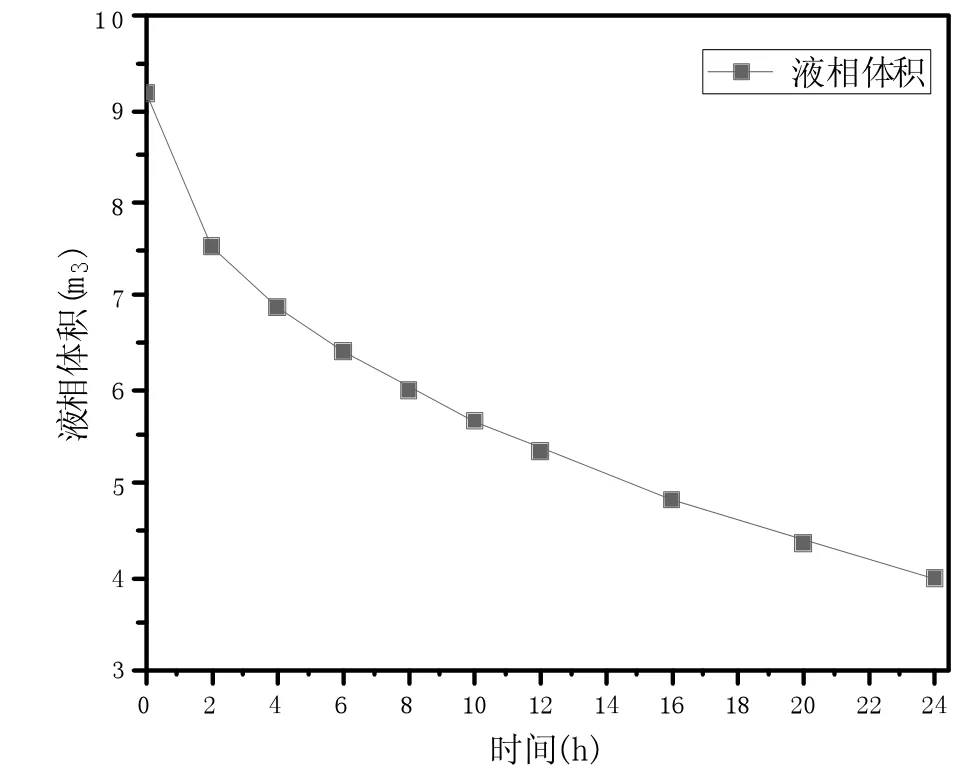

3.2 铜渣缓冷过程液相体积变化分析

铜渣渣包的熔渣的冷却路径趋向于从外到内的缓慢冷却,图3 是关于液态渣渣体体积与时间关系图,第一阶段4 小时,冷却速率快,其渣体体积变化率接近25%,单位时间内的液态渣体积的变化率达到0.573m3/h。第二阶段20 小时区间内,其渣体体积变化率达到42.1%,但单位时间内的液态渣体积的变化率仅为第一阶段的1/4,约为0.1450.145m3/h,这也从实际液态渣体积变化上阐明铜渣渣包的冷却过程是由快到慢的转变规律。

图3 液态渣渣体体积与时间的关系

4 环境及渣包结构对缓冷过程的影响

物体所处的环境和自身的几何结构都会影响它的传热,而环境中影响铜渣缓冷过程的主要因素有温度和风速。

4.1 不同环境温度条件下渣包液相体积变化

在同一时间,T1环境温度的液相体积为3.9987m3,T2环境温度的液相体积为4.005m3,T3环境温度的液相体积为3.9951m3。通过对比发现,各个环境温度下的铜渣液相体积相差不大,这就说明环境温度对铜渣缓冷影响较小。

4.2 风速对铜渣缓冷过程影响分析

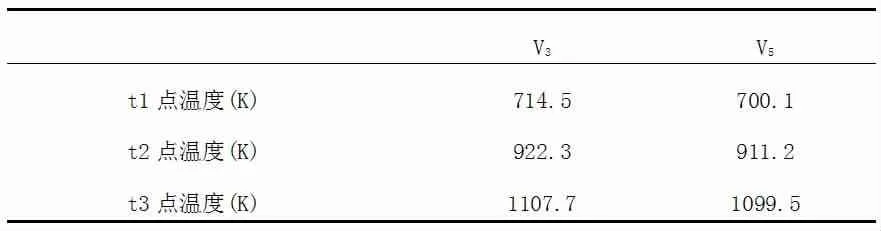

表1 是渣包中不同位置点在不同风速条件下冷却的最终温度,其中,V3=3m/s, V5=5m/s。可以看出,V5条件下不同位置点的温度低于V3条件下的温度,最大相差14.4℃,这说明风速对铜渣缓冷过程有影响,但是影响不大。

表1 渣包中不同位置点在不同环境温度下冷却的最终温度对比

4.3 渣包尺寸对铜渣缓冷过程的影响分析

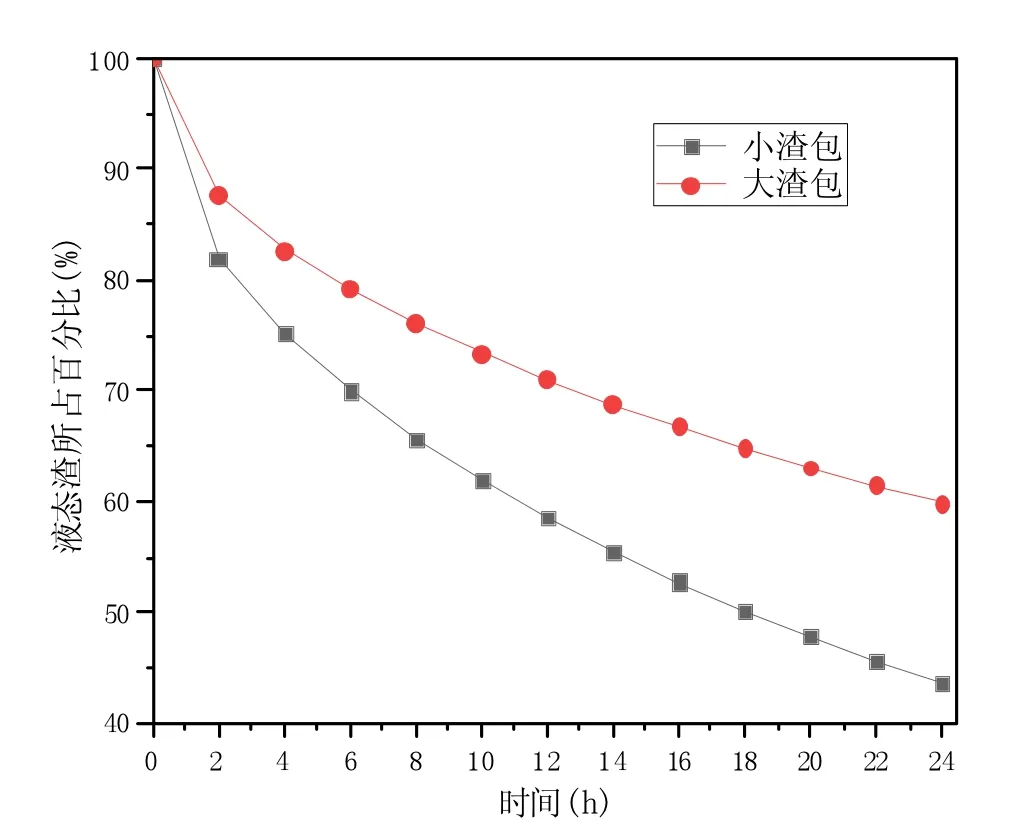

在实际工业生产中,渣包的尺寸存在较大差异。选取绝大多数企业使用的渣包为小渣包,液态渣容积约为9.2m3;而选取其中一些尺寸较大的渣包为大渣包,容积约为31m3。

渣包中液态渣的含量随着时间不断减少,如图4 所示,同一时刻,大渣包的液态渣含量大于小渣包;在第24 小时,大渣包的液态渣含量为43%,而小渣包为59.8%,这就说明大渣包比小渣包冷却得慢,改大渣包尺寸有利于降低渣的冷却速率。

图4 不同尺寸渣包液态渣含量随时间变化

5 结论

本文对铜渣冷却过程进行数值模拟,分析了缓冷过程中的温度、液相体积随着时间的变化规律,讨论了环境及渣包尺寸对冷却过程的影响,得出以下结论:

5.1 铜渣的温度随着时间不断变化,整个冷却过程先快后慢。外表面的底面和侧面的温度先升高再减小,而渣包内部的液相占比随着时间不断减小。

5.2 环境温度对渣包冷却过程的影响极小,可以忽略不计;风速对此过程有影响,但是影响有限,不足以从根本上改变渣包的冷却情况;对比来看,渣包尺寸对冷却过程的影响是最大的,渣包尺寸越大冷却速率越小、冷却时间越长。改大铜渣尺寸可以使铜渣更好的得到冷却,这将有利于提高铜的回收率。