在役常压储罐完整性管理技术及应用

2021-03-23赵彦修田红岩陈彦泽王金龙

赵彦修 田红岩 陈彦泽 王金龙

1中国特种设备检测研究院2中国石油商业储备油分公司

以可靠性为中心的完整性管理是当前设备管理的最新模式,完整性管理技术在油气管道行业得到了广泛的推广和应用,相应的法规、标准、规范较为完善。虽然国内外已推出了相关法规或标准,比如美国的API 353 《Managing Systems Integrity of Terminal and Tank Facilities Managing the Risk of Liquid Petroleum Releases》,英国的PM 86《Thermoplastic Tank Integrity Management》,中 国 的GB/T 37327《常压储罐完整性管理》,但常压储罐的完整性管理仍处于比较初期的研究阶段,对于储罐运营单位而言,研究常压储罐完整性管理理论,推广应用完整性管理技术已经成为各储罐运营单位必须关注的重要问题[1]。

1 完整性管理的基本概念

完整性的概念来源于美国职业安全与健康管理局(OHSA)1992 年颁布的OSHA 29CFR1910.119《Process Safety Management of Highly Hazardous Chemicals》。之后一系列的应用于设备的风险评估和完整性管理标准得以制定,这些理念和方法在油气生产、储运及炼化等行业得到了广泛认同[2]。

“完整”是指事物保持其应有的各部分,没有缺损。

“完整性”是指系统的各个部分在在结构和功能上完整有效,风险可控。相关标准对于完整性管理有类似定义:完整性是指设备处于安全可靠的服役状态,其内涵包括设备在结构和功能上是完整的,处于风险受控状态,安全状态满足运行要求[3-5]。

完整性评价是指应用适宜的检验、检测技术,获取设备本体的状况信息,结合材料与结构可靠性分析,对其安全状态进行评价,确定其适用性的过程。

完整性管理是指为使设备保持其完整性而进行的系统的管理活动。具体来说就是借助于科学的风险评估方法和先进的完整性检测技术,采取各种风险消减措施,不断地识别和消除各种风险因素,将风险控制在合理、可接受的范围内,最终达到持续改进,减少和预防事故,实现安全、可靠、经济运行的目的。

2 完整性管理的技术路线

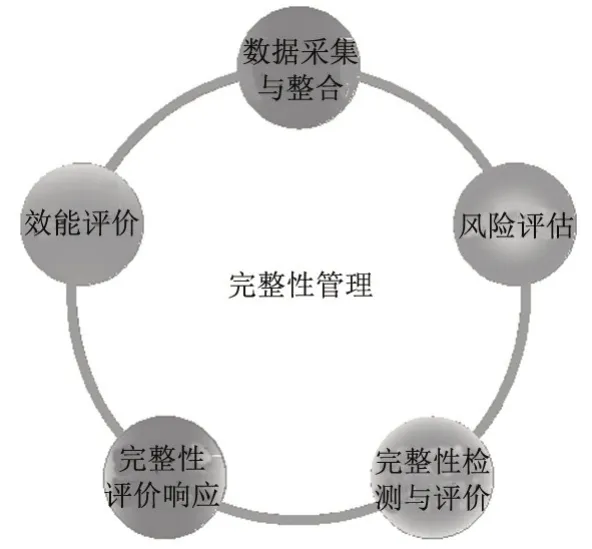

在役常压储罐的完整性管理技术路线与油气管道有所不同,无需进行高后果区的识别,一般采用五步循环法,包括数据采集与整合,风险评估,完整性检测与评价,完整性评价响应和效能评价(图1)。

图1 在役常压储罐完整性管理流程图Fig.1 Integrity management flow chart of atmospheric storage tank in service

2.1 数据采集与整合

数据采集与整合是完整性管理的基础,需要采集与设计、施工、运行、维护、检验、地质、失效、工伤赔偿、环境处罚等有关的数据,包括但不限于表1规定的内容。数据收集应尽可能完整,必要时可进行补充检测,比如壁厚、土壤电阻率等,而对于无法获取的数据,应由评估机构和业主共同研讨,提出合理假设。最终,所有数据应经主业审核、确认。

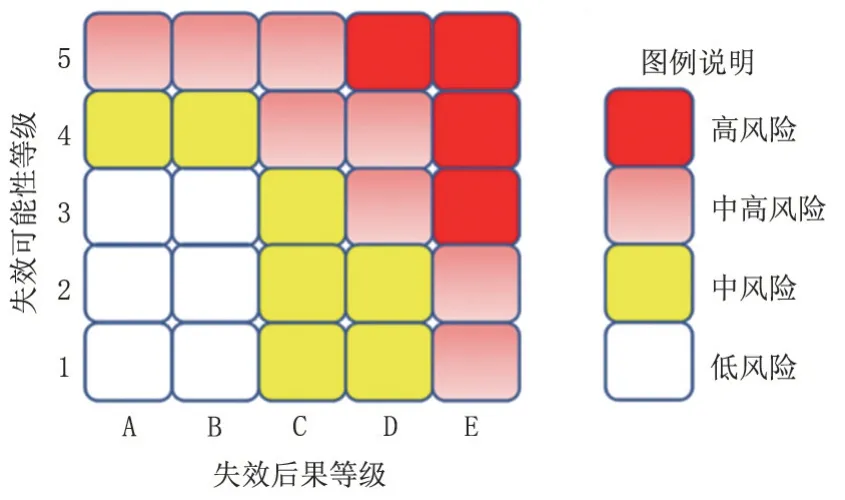

表1 完整性数据采集Tab.1 DAQ of integrity

2.2 风险评估

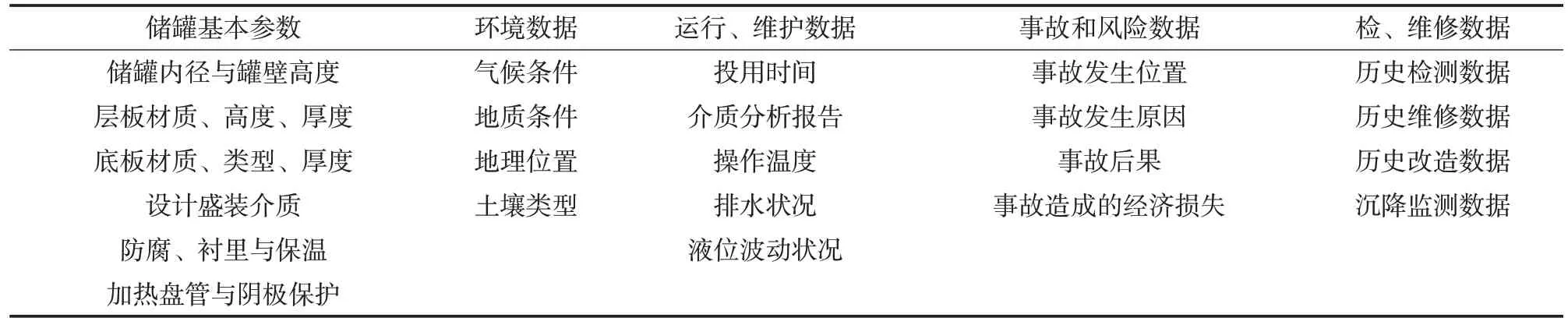

风险评估是应用系统信息识别风险源,进行风险分析和风险评价的过程。一般将储罐分为底板和壁板两个评价单元,分析各评价单元的损伤模式和失效后果,进而计算风险。

风险(Risk)=失效可能性(Lof)×失效后果(Cof)

常压储罐风险计算过程及其影响因素如图2 所示。

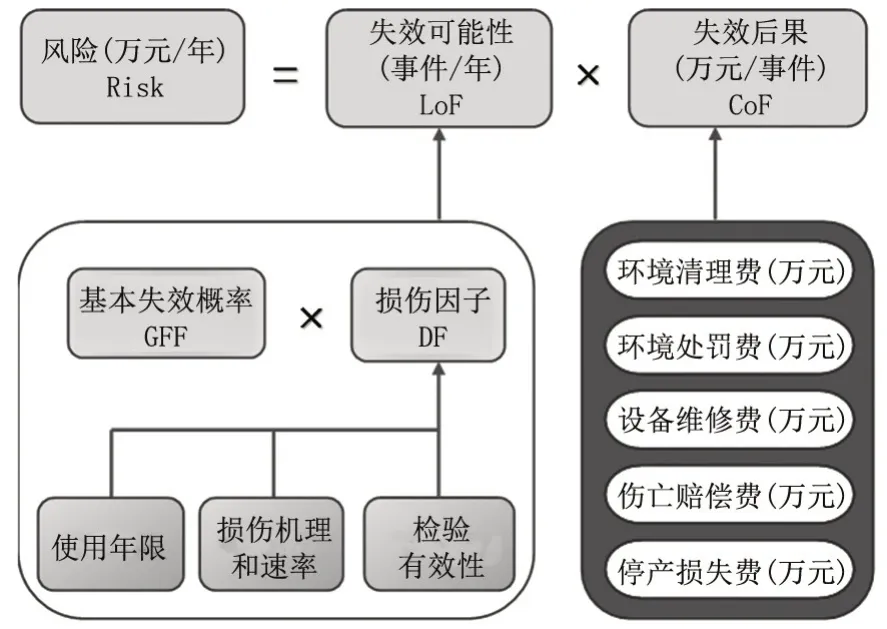

风险评估的目的一是进行风险排序,根据设备的风险程度确定检验的优先级别,二是制定检验策略。安全、环境和经济风险可接受是唯一准则,在完整性管理技术中,一般可将风险分为低、中、中高和高4 个等级,以图3 所示的5 阶阵图表示,风险与检验的关系如图4所示[6]。

图2 常压储罐风险计算过程示意图Fig.2 Risk computational process of atmospheric storage tank

图3 风险矩阵图Fig.3 Risk matrix

图4 风险坐标图Fig.4 Risk coordinate

一般而言,低风险属于完全可接受风险,可将关注程度降到最低;中风险属于可接受风险,在日常管理中应予适当关注;高风险属于不可接受风险,必须实施检验并采取降险措施,将风险降至可接受水平;而中高风险则应予以重点关注,当认为风险不可接受时尽快实施检验。

风险评估输入的是基础数据,输出的是完整性检验策略(包括检验时间、检验类型、检验方法及其检验有效性)。检验策略的制定原则包括:

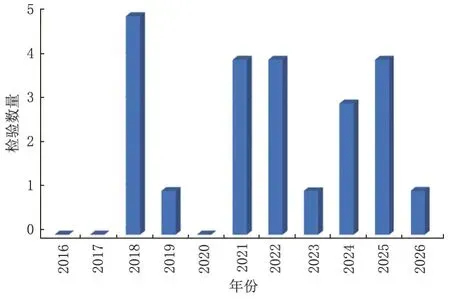

(1)检验时间应选择在风险(或损伤因子)达到业主可接受水平之前。某罐区23 台按既定时间应于2016 年实施检验的在役储罐,风险评估后,根据风险水平检验延后了,图5为给出的下次检验时间建议。

图5 23台储罐下次检验时间建议Fig.5 Advice of inspection time of 23 storage tanks

(2)有高风险、高失效可能性的储罐,应优选开罐检验,中低风险优选在线检验;具备开罐检验条件的,优选开罐检验,不具备开罐条件的,在风险可控前提下,可选择在线检验。

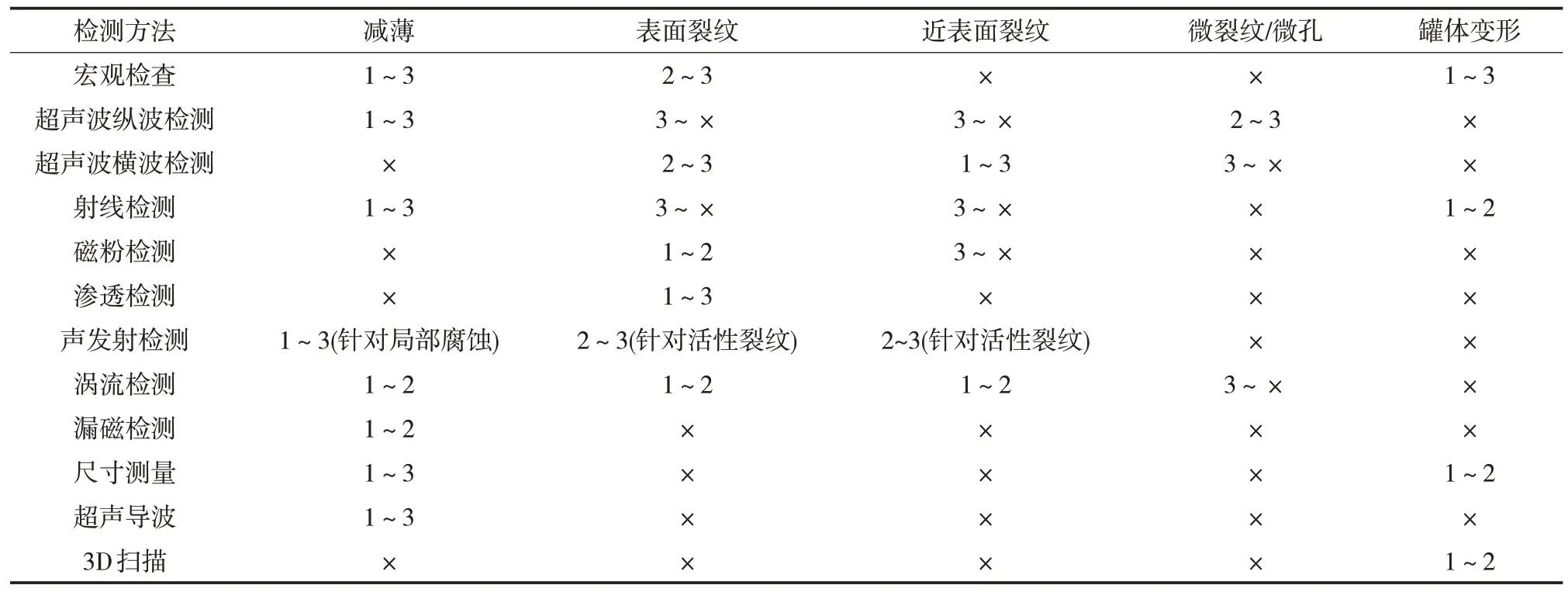

(3)检验方法和检验有效性的选择应考虑部件的损伤机理,在满足降低风险的前提下选择有效性最为适宜的检验方法。对此前做过检验的储罐,应与上次检测结果进行对比,分析腐蚀风险的变化,对于腐蚀活性部位采取削减应对措施予以消除。常用检测方法及其有效性如表2所示。

表2 常用检测方法及其有效性Tab.2 Common detection methods and their effectiveness

2.3 完整性检测与评价

(1)完整性检测。完整性检测是对风险评估给定的检验策略的实施过程。检测类型分为在线检测和开罐检测两类。美国石油学会标准API RP 575《常压和低压储罐的检验作法》明确指出,腐蚀是钢质储罐及其配件劣化的主要原因,储罐检验的主要目的之一,就是发现腐蚀位置,测量腐蚀程度[7]。因而腐蚀检测是完整性检测的重点,目视检查和超声波测厚是最基本的检测方法,底板整体声发射检测(AE)是在线条件下首选的腐蚀检测方法,漏磁检测(MEL)是开罐条件下首选的腐蚀检测方法,必要时可以采用超声波C扫描或高频超声导波进行补充检测;当存在相关损伤机理时,还应实施罐体变形、沉降检测以及焊缝磁粉或渗透检测、真空试漏检测等。

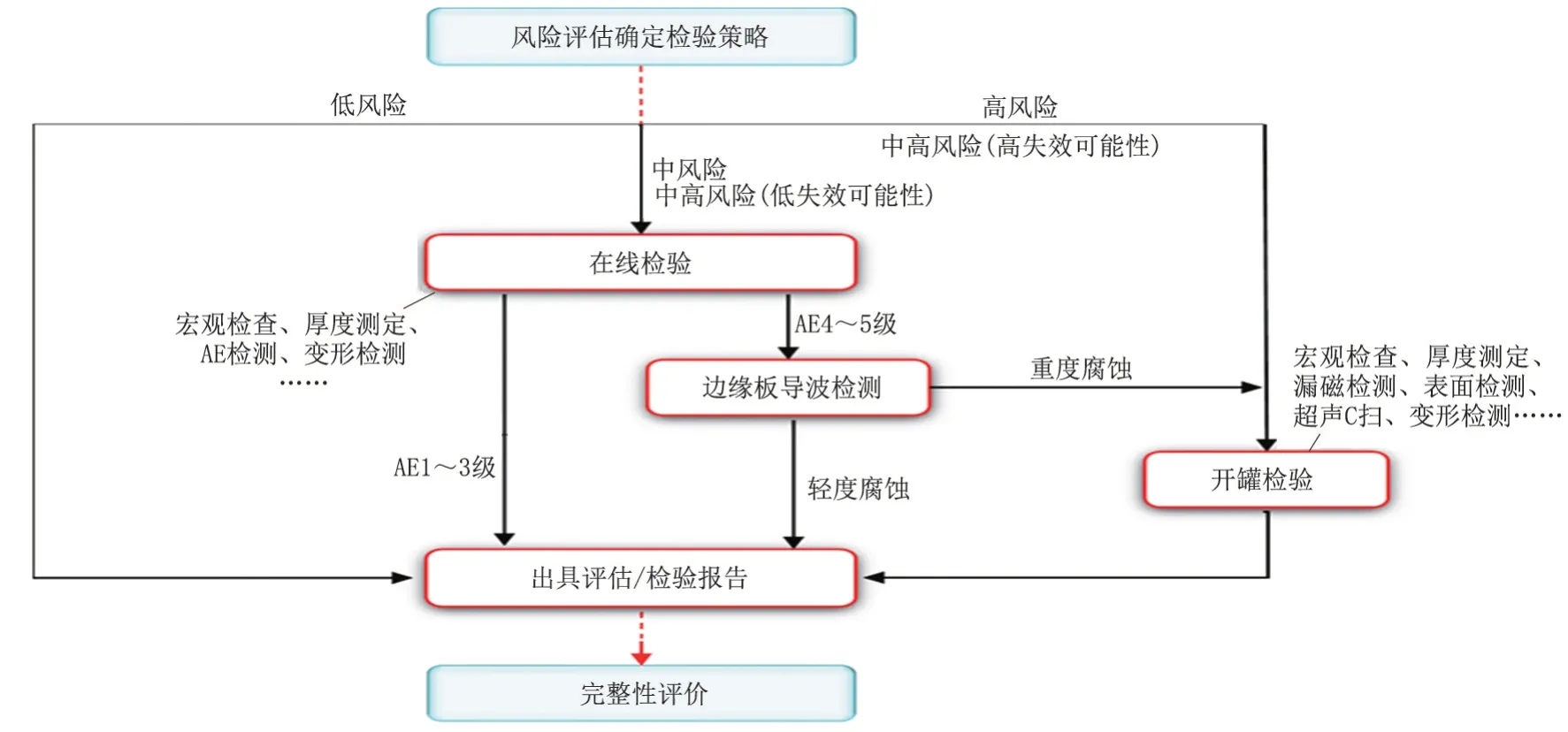

常规完整性检测流程如图6所示。

(2)完整性评价。完整性评价是指对储罐安全状态进行评价,确定其适用性的过程,也可叫做工况适用性评价。完整性评价一般应包括两方面的内容:①储罐安全状态与标准的符合性评价;②储罐的剩余寿命评价。例如,某储罐的检测结果表明,壁板腐蚀、罐体局部变形,此时应与评价标准进行比对,当壁板剩余厚度满足最小壁厚和检验周期内腐蚀裕量要求,罐体圆度、垂直度、局部变形量在允许范围内时,认为罐体是完整的,可以继续服役;反之则需要采取相应的维修降险措施;当底板或壁板腐蚀明显时,还应计算其腐蚀速率,确定其可继续服役的时间,评价其剩余寿命。

目前关于常压储罐检验与评价的标准较少,而且不同标准的合格判定准则有明显差异。例如,关于中幅底板的最小厚度要求,SY/T 5921《立式圆筒形钢制焊接油罐操作维护修理规范》[8]规定平均厚度不得小于设计厚度的80%,点蚀的最大深度不大于设计厚度的40%,而SY/T 6620《油罐的检验、修理、改建及翻建》[9]规定的最小厚度为2.54 mm。按照不同标准评价会得到完全不同的完整性结论。因而,进行完整性评价之前必须明确评价的标准或依据。

(3)合于使用评价。合于使用来源于英文Fitness-for-service,意为服役适用性。合于使用评价是指对含超标缺陷或已达到寿命期的设备能否继续使用而进行的定量工程评价[10]。

任何设备都不会是完美无缺的,制造过程中由于工艺、技术、材料等方面的原因,可能存在原始制造缺陷,在服役过程中受载荷、介质、环境等因素的影响,还可能出现新生缺陷。工程实践证明,危害性缺陷才会导致设备失效,缺陷是否具备危害性与其失效机理和服役条件有关。因而,按照已知理论结合设备的服役条件进行必要的分析评定,对缺陷加以区分,剔除危害性缺陷,保留非危害性缺陷,允许带有非危害性缺陷的设备在原有条件或某些限制条件下继续运行,可以减少不必要的设备维修或报废。

图6 完整性检测流程图Fig.6 Flow chart of integrity inspection

合于使用评价是完整性评价的最终结论,通过合于使用评价的储罐可以继续安全服役,未能通过评价的储罐则需要采取相应的维修/降险措施,或在某限制条件下继续服役,对于维修后仍然不能降低风险或无维修价值的则应予以报废。例如,某仓储公司一台50 000 m3的原油储罐,检验发现第2圈环焊缝内部存在大面积的未焊透缺陷,检验人员分析了储罐的受力状态及其潜在的失效模式,参照GB/T 19624《在用含缺陷压力容器安全评定》[11]中环向平面缺陷的评定方法,根据其材料性能、缺陷表征进行分析计算,判定检验发现的埋藏缺陷在正常工况下不影响储罐的安全使用,储罐可以正常运行。由此可见,当罐体存在缺陷时,如果按照断裂力学、材料力学、弹塑性力学等已知理论对缺陷进行评定,有可能改变罐体的完整性级别。合于使用评价对于节省检维修费用,提高企业经济效益大有裨益。

2.4 完整性评价响应

完整性评价响一般可包括日常管理与巡护、缺陷修复、自然与地质灾害风险控制、腐蚀控制等风险减缓/降低措施,须根据风险状态和完整性评价结论并结合现场条件选择实施,一般可包括:

(1)对检测发现的缺陷予以消除或修复。例如焊接接头裂纹应打磨消除,无法打磨消除的应返修补焊;罐底板局部剩余厚度不足或坑蚀应做补焊、局部更新或补板处理。

(2)对不能修复缺的陷应根据现场情况合理处置。例如罐体大面积严重减薄的,可增设加强圈或降低操作液位使用;对于通过合于使用评价的,可以根据评价结果,允许储罐在限制条件下继续运行或适当缩短在用检验周期。

(3)降低失效可能性。例如对于一般的腐蚀减薄,可以通过修复涂层、增设牺牲阳极块等方式控制罐体腐蚀速率、增设加强圈增强罐体稳定性。

(4)降低失效后果。通过修复或加固防火堤,防止储液流出从而减少储液影响面积,降低失效后果;制定应急预案、定期进行演练也是降低失效后果的有效方法。

(5)退役(更新)。当设备损伤导致的失效风险无法控制在可接受水平并且无修复价值时,应让设备退出运行予以更新。

(6)加强日常管理。如修正巡检(日检、月检)方案,明确巡检的内容、频次和重点关注位置。做好预防措施,以减少雷击、滑坡、山洪、地基沉陷等自然与地质灾害的侵害。

2.5 效能评价

效能评价是完整性管理程序中不可或缺的一步,关于效能,不同行业和组织有不同理解[12],关于效能评价,不同标准也有不同要求。但总体而言,效能评价的目的是评估完整性管理的目标是否完成,设备的完整性和安全性是否得到有效提高[3-5,13-15]。储罐完整性管理效能评价至少应考虑性能、操作与维护和事件3个方面的指标。

目前尚未见到常压储罐完整性管理效能评价的标准和成熟方法的报导。油气管道完整性管理常用的效能评价方法[16-19]有:①管理审核法,采用内部或外部审核,对完整性管理过程记录性资料和管道实际生产运行情况现场审核相结合;②指标评价法,针对具体危害因素的专项效能和完整性管理的整体效能进行评价;③投入产出法,根据投入的人力、物力、财力和产出的数量、质量和效果进行评价;④对标法,与同行业的先进单位对标,查找差距与不足,并制定改进措施,不断完善改进。中国石油天然气集团公司企业标准Q/SY 1180.8《管道完整性管理规范第8 部分:效能评价》[20]则规定通过效能测试法(考察管道各类危害因素控制及风险消减情况)和综合效能评价法(分析完整性管理各项工作的“投入-产出”,综合衡量管道完整性管理的效果、效率及效益)进行评价。这些都为建立常压储罐效能评价方法提供了借鉴。

3 结论

常压储罐的完整性管理涉及设计、建造、运行直至报废的全生命周期,本文所述仅是常压储罐完整性管理的一部分。建立全生命周期完整性管理体系,推广罐区基于风险的检验(RBI)、危险与可操作性分析(HAZOP)、以可靠性为中心的维修(RCM)、安全完整性等级分析(SIL)等技术,综合运用风险评估、检验策略优化、完整性检测、完整性评价和合于使用评价等技术和方法,才能全面提升常压储罐系统的整体安全水平,保证储罐的本质安全。

为了做好储罐的完整性管理,有必要尽快开展如下工作:采集和完善储罐的相关信息,包括设计资料、建造资料、运行记录、检验与维修记录、事故与事件记录等,充实和完善数据库,为全面开展储罐的完整性管理奠定基础;开展相关技术研究,借鉴国际先进技术,修改、完善现有检验和检测标准,提升我国相关标准的技术水平;建立健全适合我国国情的常压储罐完整性管理法规和标准体系,以推进常压储罐的完整性管理技术应用。