Ni50.1Mn24.1Ga20.3Fe5.5形状记忆合金多晶纤维的双程形状记忆效应

2021-03-22刘艳芬张学习沈红先孙剑飞温亚芹任晓辉

刘艳芬,张学习,沈红先,孙剑飞,温亚芹,王 欢,任晓辉,阴 爽

(1 齐齐哈尔大学 物理系,黑龙江 齐齐哈尔 161006;2 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;3 哈尔滨华德学院,哈尔滨 150001)

当形状记忆合金(shape memory alloy, SMA)被制成薄膜、泡沫或线材的形式时,在小型器件(如微机电系统或微执行器)中显示出潜在的应用前景[1-3]。铁磁形状记忆合金(ferromagnetic shape memory alloy, FSMA)是由外加磁场驱动的,因此它们的工作频率可能比传统的SMA,如Ni基和Cu基合金要高[2,4]。在热循环过程中,通过马氏体相变产生的可逆自发形状变化被称为双程形状记忆效应(two-way shape memory effect, TWSME)。TWSME的机理通常归因于立方相中各向异性或内应力的存在。TWSME的强度和可逆性取决于样品的微观结构[5]。目前,在传感器中的应用主要是在热循环应力作用下完成。Ti-Ni合金优异的TWSME已经得到广泛的研究,并在实际应用中得到了广泛的应用[6]。在Ni-Mn-Ga块体单晶和多晶薄膜中也观察到了TWSME。

Ni-Mn-Ga合金由于其优异的性能,引起了人们广泛的关注,比如易调节的马氏体相变温度、大的形状记忆效应和高稳定性[7]。在高压缩应力热循环后,Ni53Mn25Ga22单晶合金的TWSME应变的显著值达到3.8%[8]。高温Ni57.5Mn22.5Ga20.0单晶显示出9%的TWSME应变[5]。与单晶相比,多晶合金制备简便、成本低且具有一定的机械强度和塑性[7]。然而,Ni-Mn-Ga多晶合金的形状记忆效应(shape memory effect, SME)低于单晶合金[7,9],如在多晶Ni52Mn24Ga24中发现的双向形状记忆应变仅为0.3%[10]。此外,以往的研究大多集中在压缩过程上,对拉伸过程记忆效应的研究较少。目前,一些研究集中于抑制多晶Ni-Mn-Ga合金的穿晶断裂以提高其延展性,主要手段包括晶粒尺寸细化,减少样品尺寸和合金化[3,11-12]。值得注意的是,通过熔体抽拉[3,11-12]可以制备出晶粒尺寸为5 μm的细晶Ni-Mn-Ga纤维,该纤维具有优异的形状记忆效应、超弹性和磁热效应。

本工作采用熔体抽拉技术制备Fe掺杂Ni-Mn-Ga纤维,并通过热机械循环表征了其在不同拉伸应力下的双程形状记忆行为。在细晶Ni50.1Mn24.1Ga20.3Fe5.5微丝中,应变对应力的斜率变化较小,在需要恒定应变输出的器件中具有一定的应用前景。

1 实验材料与方法

1.1 材料的制备与热处理

以高纯度质量分数为99.99%的Ni, 99.98%的Mn, 99.999%的Ga和99.9%的Fe为原材料,制备名义成分为Ni50.1Mn24.1Ga20.3Fe5.5的铸锭。在高纯氩气下通过电弧熔炼制备直径为9.6 mm的母合金铸棒,然后将铸棒放入熔体抽拉设备,抽真空后再充入压力为50 MPa的Ar气。铸棒由感应线圈加热,并且在铸棒顶形成熔化池。熔体抽拉技术制备多晶纤维,凝固速率可达106K/s,这与文献[13-14]中报道的相似。然后通过高速旋转的铜轮将少量的熔体从熔池中提取出来,细小的熔丝在飞行过程中凝固,最后落入一个收集室。这种方法制备的纤维是裸丝,无玻璃包覆层,不存在去除包覆层对纤维表面的破坏问题。熔体抽拉方法制备的纤维直径约30~40 μm,纤维表面光滑,没有明显的宏观缺陷。制备态纤维典型的横截面并不是规则的圆形,而是由平面部分与半圆弧部分组成。半圆弧表面是由于熔化物自由凝固过程所形成的,而平面部分是由于快速凝固过程中熔融金属液与铜轮表面接触所导致的[11-12]。对制备态纤维采取步进式有序化热处理:在993 K保温2 h,降温至953 K保温10 h,降温至723 K保温20 h,最后随炉冷却至室温[3]。

1.2 测试方法

采用X射线衍射(XRD)技术,在室温下利用CuKα辐射,对纤维的相结构进行了表征。利用场发射扫描电子显微镜(SEM-Helios Nanolab600i)观察纤维的形貌,利用透射电子显微镜观(TEM)察纤维的马氏体相和母相结构。纤维的相变温度是通过差示扫描量热仪(TA DSC Q200)和磁学性质测量系统来检测的,利用动态机械拉伸机(DMA Q800)测试纤维的形状记忆效应,实验选用直径均匀、长度为2 mm的微丝,振荡频率和应变振幅分别是1 Hz和5×10-4。在热机械循环实验中,纤维加热到375 K,预施加应力85 MPa,保持12 min。然后将纤维冷却至280 K并在此温度下保持5 min。最后再加热至375 K,保温5 min,完成热机械循环。加热和冷却速率均为5 ℃/min。随后进行了热机械循环实验,应力分别为113,142,170 MPa和198 MPa。

2 结果与分析

2.1 纤维的微结构与相结构

2.1.1 纤维的微结构

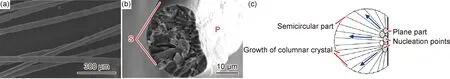

图1为热处理态纤维的宏观形貌和断裂截面,纤维长度为5~10 cm,平均直径约为50 μm,纤维表面光滑,结构致密均匀,无宏观缺陷,没有明显氧化。从图1(b)中看到纤维的断裂截面不是正规的圆形,而是由右侧平表面部分P和左侧半圆弧部分S组成,呈现“D”字形,半圆弧表面是由于熔化物自由凝固过程所形成的,而平表面部分是由于快速凝固过程中熔融金属液与铜轮表面接触所导致的,虽然铜轮边缘很锋利,但是依然拥有一定的宽度,熔体首先是在平表面的中心处熔化形核,随着熔体与铜轮的接触面积增加,形核区增长,最后熔体的其余部分在Ar气中自由凝固,形成了半圆形表面,晶体生长示意图如图1(c)所示。由于纤维截面均匀,纤维的近圆形截面并不影响后续实验的进行。热处理后纤维的晶粒较制备态纤维的晶粒尺寸有所长大[11]。

图1 热处理后纤维的宏观形貌(a)、断裂截面SEM图(b)及晶体生长示意图(c)

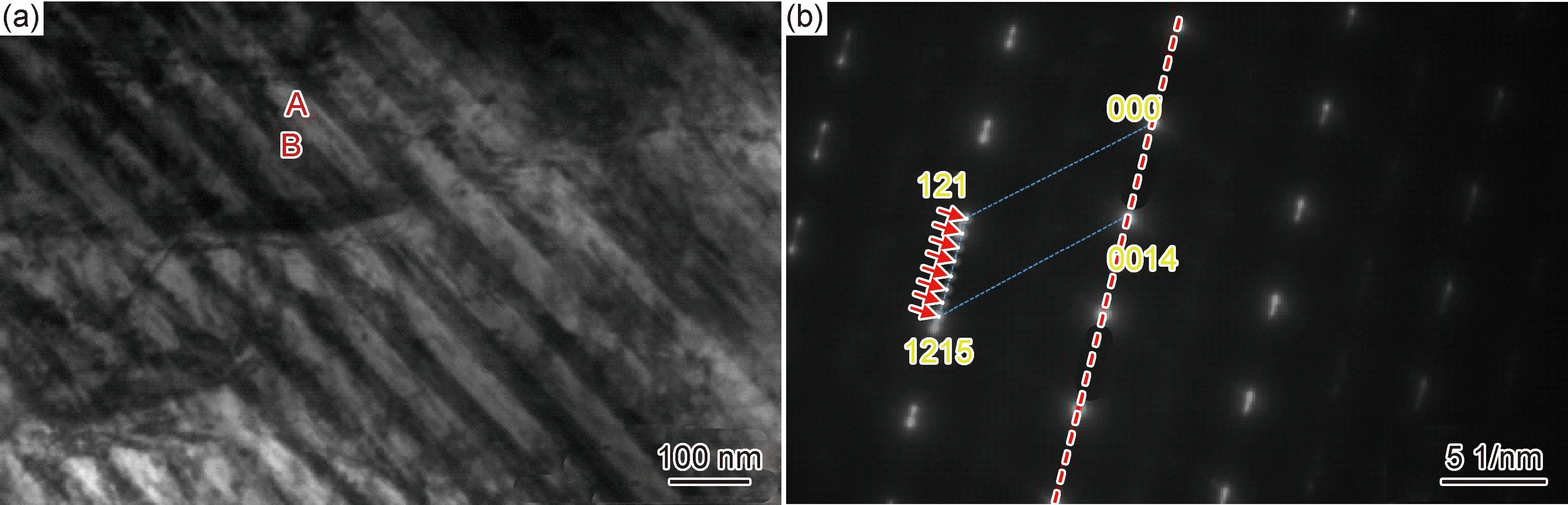

图2为有序化热处理后纤维的透射电子显微图像及相应选区的电子衍射图,纤维经有序化热处理后主要是以板条状孪晶马氏体形貌为主,其亚结构为孪晶,孪晶界面平直、清晰,相邻两个方向的变体形成自适应组态(图2(a)中所标A和B),变体的板条宽度均匀。图2(b)为选区的电子衍射花样,调制结构将强衍射斑点平均分为7等份,故室温下该成分的纤维为7层调制的马氏体结构(7M)。

图2 有序化热处理后纤维的TEM图

2.1.2 纤维的相结构

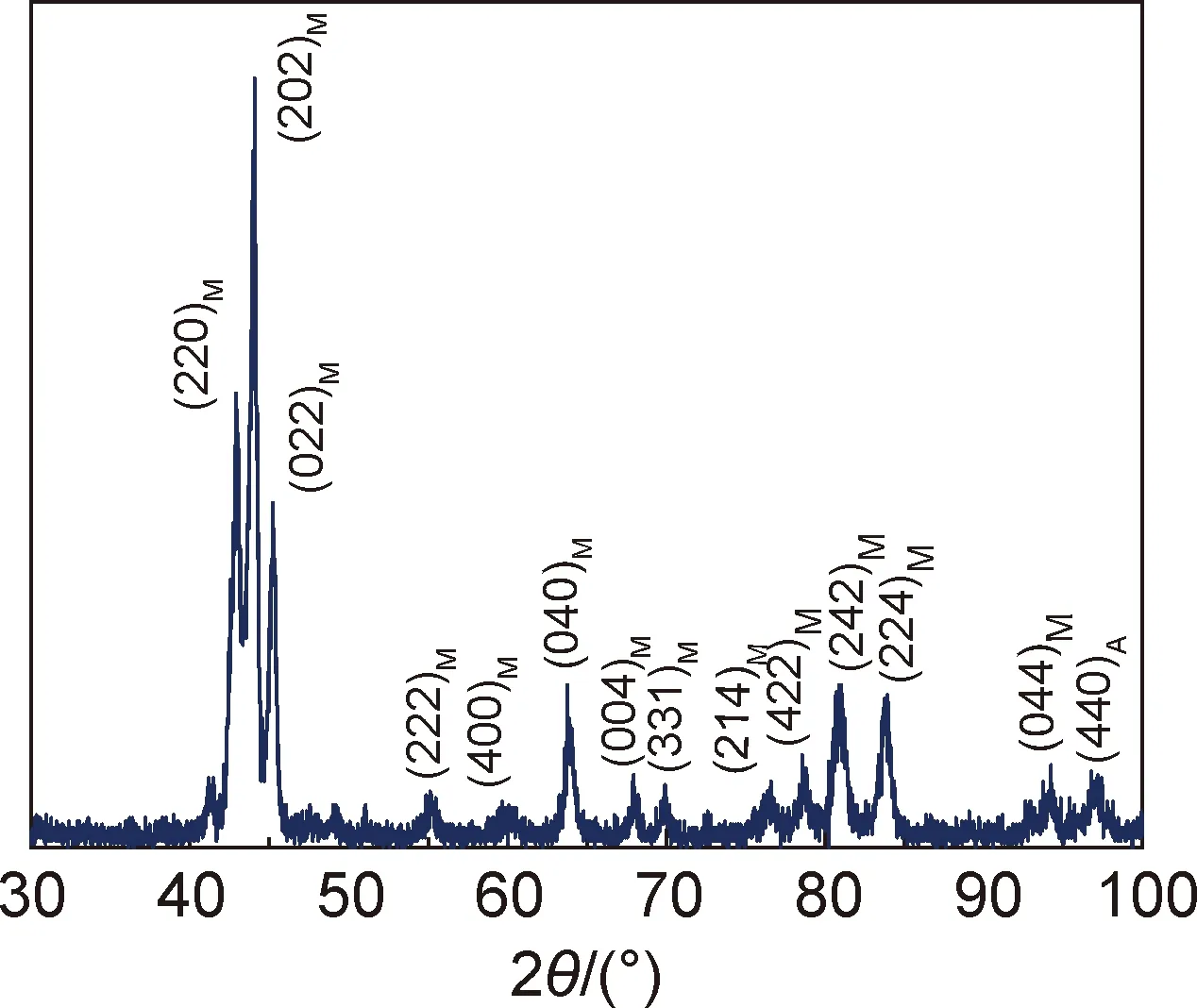

图3为有序化热处理态纤维的X射线衍射图,纤维的晶体结构显示大部分为调制马氏体衍射峰,只有少许的L21立方奥氏体衍射峰。其纤维的物相分析与电子显微透射分析一致。纤维的布拉格主峰(220)劈裂为(220),(202),(022) 3个峰,母相(422)峰劈裂为(214),(422),(242)和(224) 4个峰,符合7M马氏体衍射峰特征,经计算,立方奥氏体相的晶格常数为a=b=c=0.5823 nm,比化学计量比的Ni2MnGa合金(0.5825 nm)的晶格常数略小[13],由于Fe离子半径较小,添加Fe代替Ga使晶格收缩。计算了马氏体相的晶格参数为a=0.6095 nm,b=0.5812 nm,c=0.5603 nm,四方度为c/a=0.9129。

图3 有序化热处理后纤维的X射线衍射图

2.2 马氏体相变

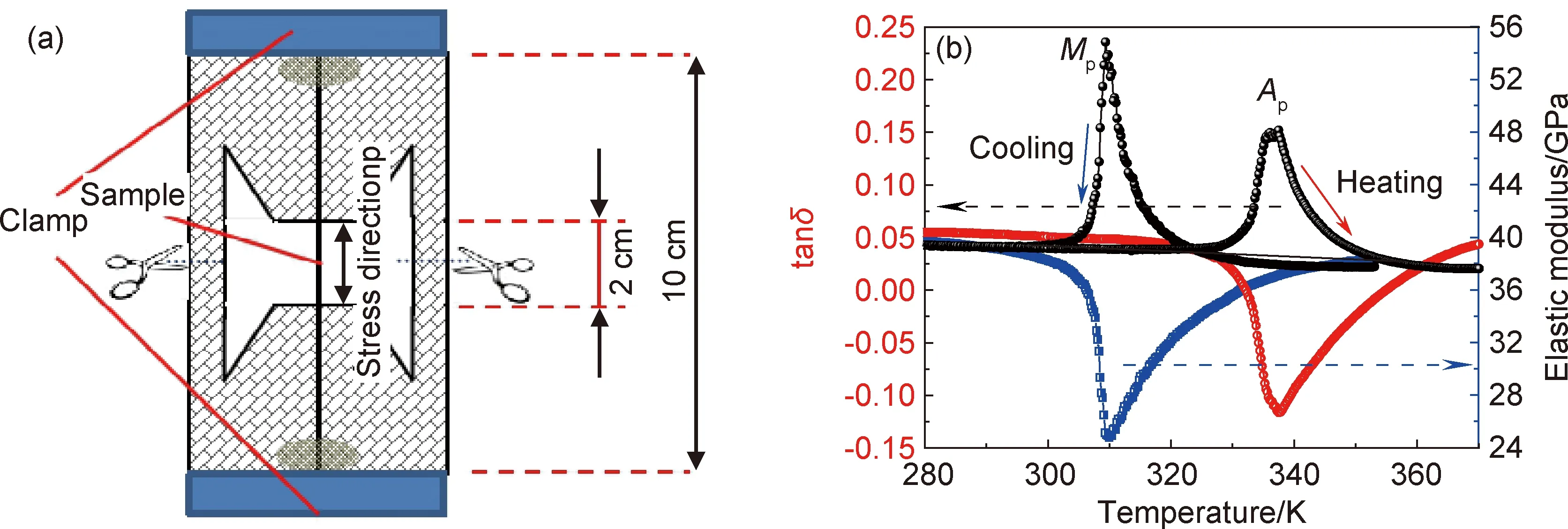

为了研究有序化热处理后纤维的形状记忆效应,选取直径均匀的纤维进行拉伸,测试应力-应变曲线,以方便对比其热处理前后的性能变化。对热处理后的单根纤维进行拉伸模式下的阻尼温度谱测试,以确定形状记忆效应实验的温度。阻尼温度谱采用的原理是根据马氏体和奥氏体状态内耗阻尼值tanδ与温度关系的不同来判断相变温度的。

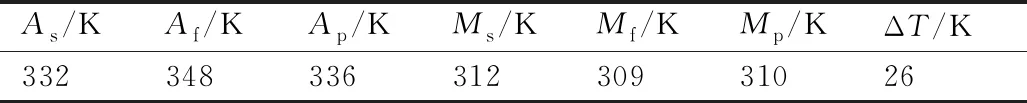

图4(a)显示纤维在夹具上的状态。图4(b)是热处理后纤维的阻尼温度谱曲线,降温过程中,在奥氏体态时tanδ是0.02,当峰值温度Mp为310 K,tanδ增加为0.23,这是由于发生马氏体相变所致,相变结束后,马氏体态的tanδ降为0.04。由此可见,tanδ的峰值对应于弹性模量的下降,表明从母相向马氏体开始转变时发生阻尼值的突然增加,相变过程中由于相界面移动等原因使得能量损耗变大,从而出现阻尼的峰值,相变结束后阻尼值又达到稳定的状态,弹性模量下降揭示了晶格振动声子模软化,可以被局部软模理论(LSMT)解释[14],即当接近相变温度时在一个小范围内弹性模量迅速下降到一个非零的值,然后又上升到一个新的平台。LSMT指出在接近相变温度时特殊点阵缺陷附近的局部应变区域会有振动不稳定性(软模),这是相变形核的主要机制,模量的软化促进马氏体和母相在相变开始形核,在长大阶段变硬,模量增加。加热过程中对应马氏体逆相变,tanδ是从马氏体态的0.04增长到0.16(峰值温度为336 K)后下降到母相的0.02。表1列出了从阻尼温度谱中获得的相变温度,As为奥氏体相变起始温度,Af为结束温度,Ms为马氏体相变起始温度,Mf为结束温度,ΔT=Ap-Mp为两相变的热滞后。

图4 纤维样品在夹具上的状态(a)及有序化热处理后纤维的内耗和弹性模量与温度的关系曲线(b)

表1 从内耗与温度曲线上获得热处理后纤维的相变温度

2.3 双程形状记忆效应

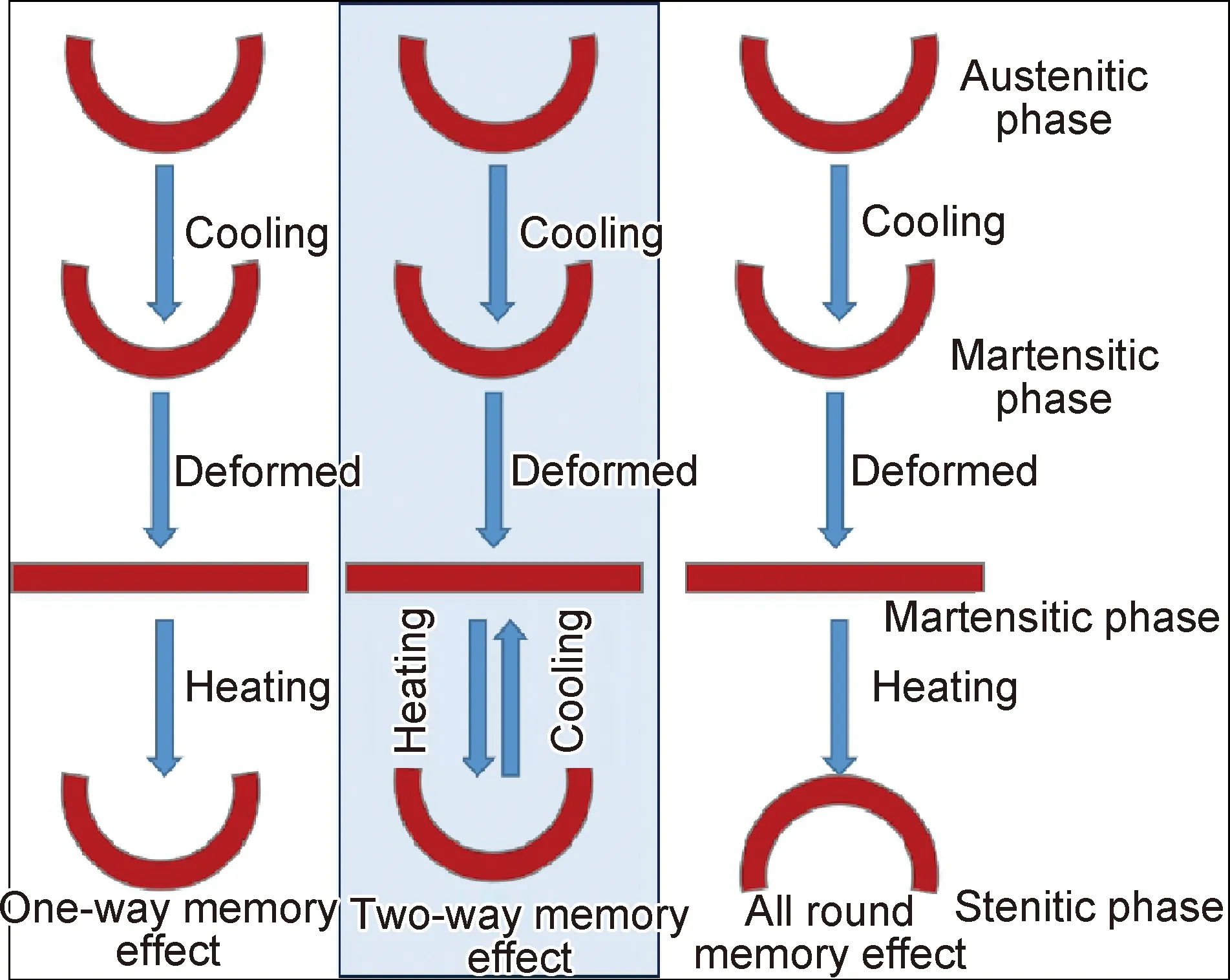

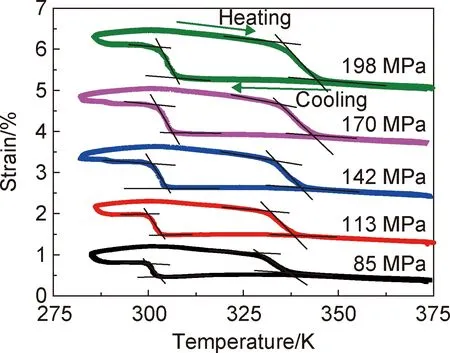

形状记忆效应包括单程形状记忆效应、双程形状记忆效应及全程形状记忆效应。本实验将测试纤维的双程形状记忆效应,是指在奥氏体相和马氏体相之间发生的可逆自发形状变化,见图5。本实验测试选取标距长度是2 mm的热处理后在275~375 K温度区间,85,113,142,170 MPa和198 MPa等应力作用下的热机械循环曲线,如图6所示,由图中曲线可知,在一个恒定的应力作用下一个热循环中母相和马氏体相的形状完全恢复,此外曲线还显示了Ni-Mn-Ga FSMAs热弹性马氏体的两个基本特征:可逆性和热滞性,这是源于热处理纤维的原子高度有序的结果。

图5 形状记忆效应的分类

图6 纤维不同拉伸应力下的双程热-机械循环曲线

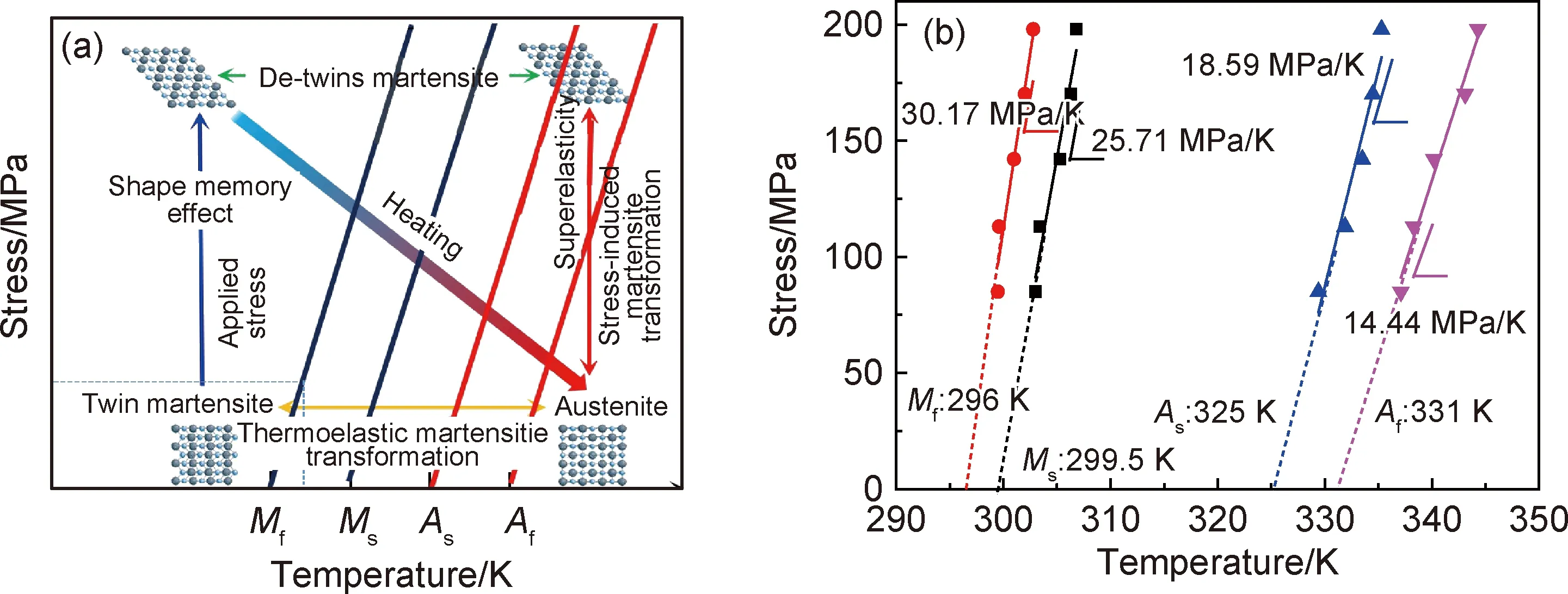

图7(a)是热弹性马氏体相变与形状记忆效应及超弹性之间的变化关系,图中左上角是马氏体区域,右下角是奥氏体区域,随着应力的增加,马氏体相变温度整体向高温方向移动,这是由于外加载荷提供了一部分相变所需的能量所导致[15]。

本研究通过曲线转变点的切线来确定各应力下的纤维的相变温度(见图6),将相变温度和施加的应力画成应力-相变温度相图,如图7(b)所示。随着应力增加的过程中相变温度逐渐向高温方向移动,相变温度与外加应力显示出线性关系,可以用Clausius-Clapeyron方程表示[16-17]:

(1)

式中:σMs是马氏体相变起始处的拉伸应力;T为温度;ΔH是焓变;ρ是合金的密度;ε是外应力作用下纤维能达到的最大应变;T0=(Ms+As)/2为两相平衡温度。

各相变温度与拉伸应力的关系可拟合为式(2)~(5):

σMs=25.71(T-299.5)

(2)

σMf=30.17(T-296)

(3)

σAs=18.59(T-325)

(4)

σAf=14.44(T-331)

(5)

从图7(a)和式(2)~(5)对应的应力-温度相图7(b)中发现,马氏体转变温度和奥氏体转变温度与应力的关系曲线斜率各不相同,两两不平行,马氏体相变的起始和结束应力随温度变化的斜率dσ/dT分别为25.71 MPa/K和30.17 MPa/K,马氏体逆相变的起始和结束应力随温度变化的斜率分别为18.59 MPa/K和14.44 MPa/K,马氏体逆相变的斜率要比马氏体相变的斜率低,从图中还可以看出,各个应力下随着温度的升高,马氏体相变与逆相变之间的差距越来越大,将曲线反向延长与横轴相交于一点,该点表示零应力作用下的相变温度,数值分别为Mf=296 K,Ms=299.5 K,As=325 K,Af=331 K。

图7 应力-温度曲线中热弹性马氏体相变、超弹性、形状记忆效应的示意图(a)及热处理态纤维应力-温度相图(b)

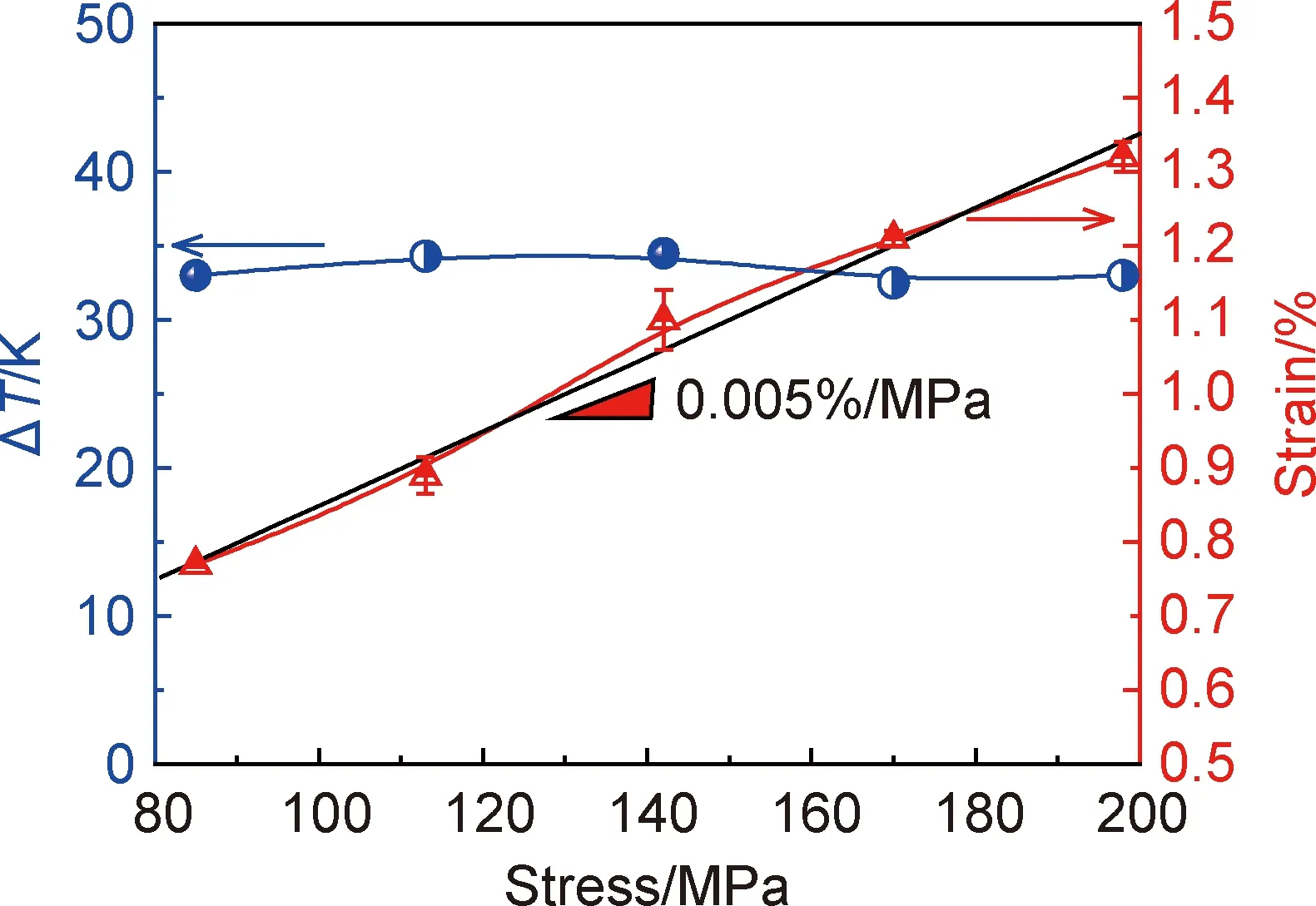

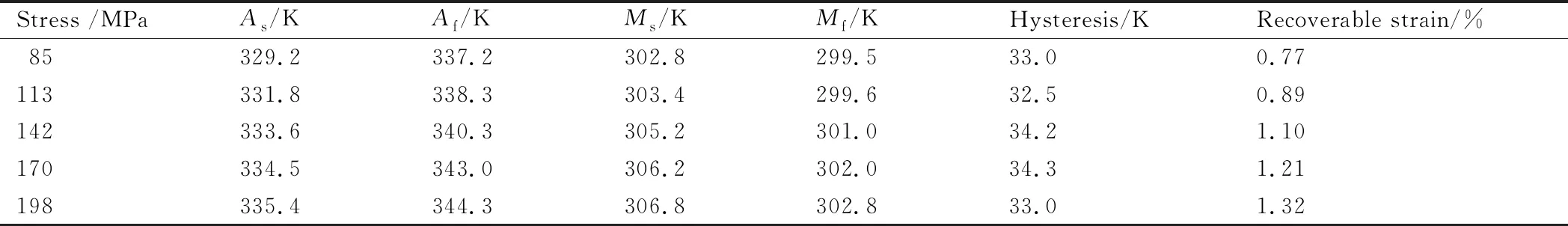

将不同应力水平下双程形状记忆曲线中的热滞后ΔT=As-Mf与可恢复最大应变与应力的关系绘制成图8,随着应力的增加,双程形状记忆曲线的热滞后变化不大,基本稳定在33 K左右。分析原因可能基于两方面的结果:随着外加应力的增加,界面运动、摩擦和缺陷所引起的能量损失增加,从而导致热滞后略有升高,然而,随着外加应力的增加,提供逆相变驱动力的弹性能增加,从而导致热滞后的降低,两方面共同作用的结果是热滞后基本稳定不变[11]。随着拉伸应力增加,纤维发生的可恢复塑性应变增加,见表2,可恢复应变从85 MPa的0.77%增加到198 MPa的1.32%,比同应力水平下制备态纤维的可恢复应变大,这是源于有序化热处理释放了快速凝固过程的残余应力及减小了缺陷密度,使原子占据正确的格点位置,内部原子有序度增加的结果。应变-应力的线性拟合后增长斜率为0.05%/MPa,与Ni-Ti-Zr块体合金[18]相接近,但与Cu-Al-Ni纤维[16]、Ti-Ni薄膜[19]、Fe-Ni-Co-Al-Ta单晶[17]相比,其增长率是低的,反映了Fe掺杂的Ni-Mn-Ga纤维的应变对外部应力具有较低依赖性,该类合金纤维输出应变随应力变化较小,这意味着在需恒定工作应变的器件中具有潜在应用。

图8 热滞后、可恢复应变与应力关系图

3 结论

(1)纤维在铜轮表面形核、Ar气氛中自由凝固使得纤维的截面呈现“D”字形。热处理后原子有序度显著提高,孪晶界较制备态纤维相比更为平直。

(2)热处理态纤维施加198 MPa拉伸应力后,双程形状记忆应变达到1.32%,纤维在加热和冷却过程中实现了100%应变恢复。

(3)纤维的马氏体相变温度与外加应力的线性关系符合Clausius-Clapeyron方程,且随着应力增加,马氏体相变温度向高温区移动。

(4)Fe掺杂的形状记忆Ni-Mn-Ga纤维具有良好的马氏体相变及应变完全恢复的双程形状记忆效应,显示出较小的应变-应力依赖性,在恒应变输出的驱动中是有益的。

表2 纤维在不同应力下的相变温度、热滞后和可恢复应变