N80油套管钢在质量分数3.5%NaCl溶液中的冲蚀行为

2021-03-22张雅妮张少刚罗金恒

张雅妮,张少刚,罗金恒

(1.西安石油大学材料科学与工程学院,西安 710065;2.中国石油集团石油管工程技术研究院,西安 710077)

0 引 言

1 试样制备与试验方法

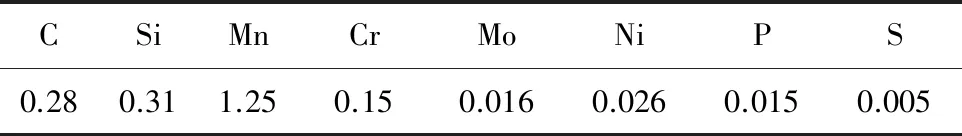

试验材料为天津钢铁提供的N80油套管钢,化学成分如表1所示。

表1 N80钢的化学成分(质量分数)

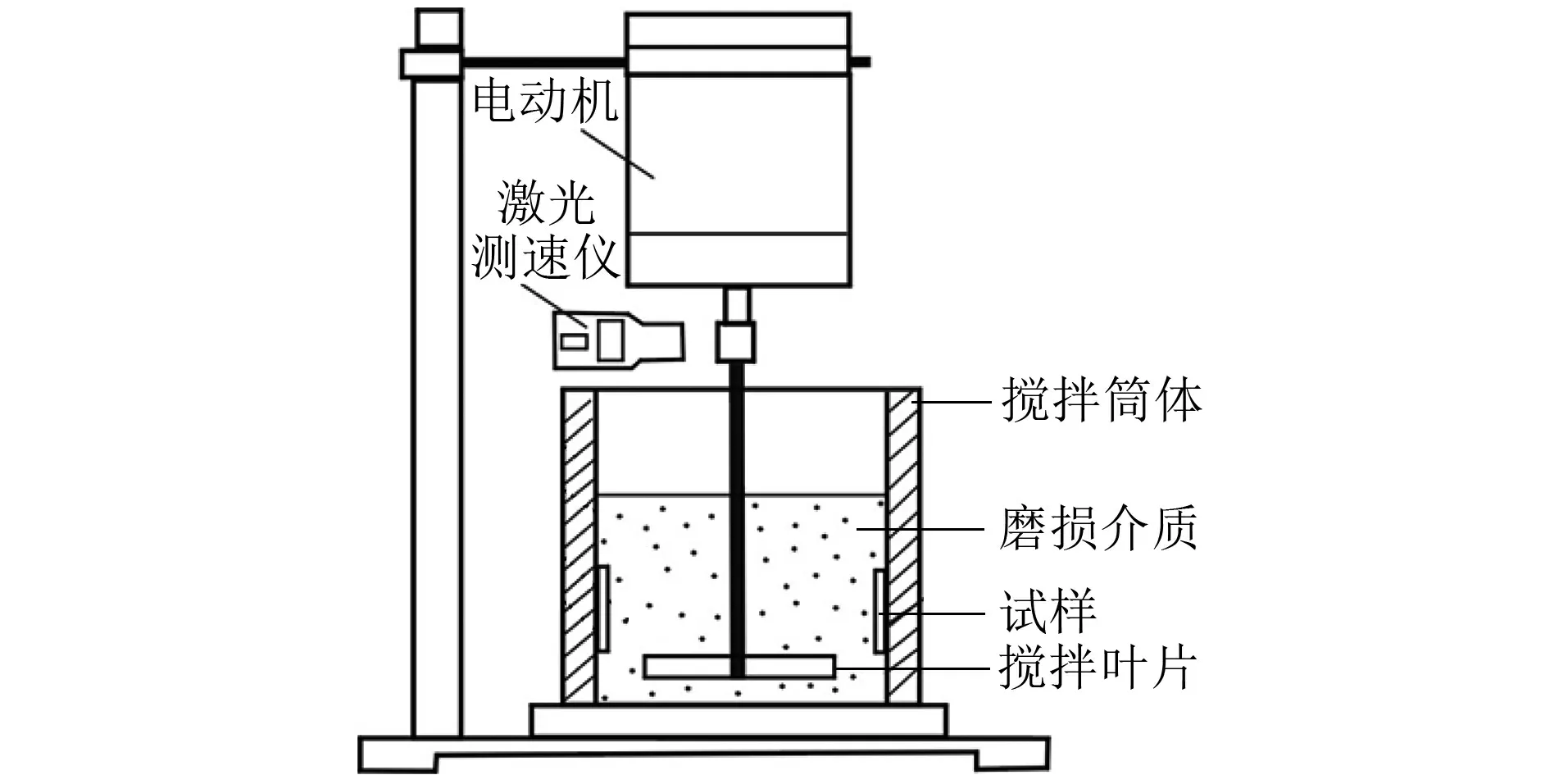

采用线切割在N80油套管钢上截取尺寸为20 mm×15 mm×6 mm的块状冲蚀磨损试样,用金相砂纸逐级打磨至800#,水洗后用丙酮除油、干燥,采用AB胶冷镶嵌;采用自制的冲蚀磨损装置(如图1所示)进行冲蚀试验,环境为常温常压,4个竖直放置的磨损试样粘贴在筒壁,在搅拌筒体中加入质量分数(下同)3.5%的NaCl溶液作为磨损介质,试样顶端距液面90 mm,搅拌转速分别为350,450,550,650,750 r·min-1,时间分别为1,2,3,4,5 h。

图1 自制冲蚀磨损装置示意Fig.1 Diagram of self-made erosion wear device

将冲蚀后的试样浸在体积分数为10%的HCl除锈液中,使用软毛刷不断刷洗以消除腐蚀产物,同时用空白样来校正除锈液对基体的腐蚀量。采用JEOL-6390A型扫描电镜观察清除腐蚀产物前后试样的表面形貌。采用HVS-50型数显维氏硬度计测试表面硬度,每组情况下取3个试样,每个试样测5个点,取平均值。

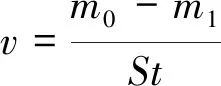

称取冲蚀前和腐蚀产物清除后试样的质量,计算腐蚀速率v,计算公式为

(1)

式中:m0为冲蚀前试样的质量,g;m1为腐蚀产物清除后试样的质量,g;S为试样的表面积,m2;t为冲蚀时间,h。

采用线切割在N80油套管钢上截取尺寸为10 mm×10 mm×6 mm的电化学试样,采用环氧树脂冷镶,对工作面进行打磨,底部用纯铜导线焊接并引出,采用磨抛去除工作表面缺陷后用蒸馏水和丙酮清洗,在干燥器中放置24 h备用。

采用PARSTAT2273型电化学工作站进行电化学试验,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,试样为工作电极,工作面尺寸为10 mm×10 mm。电化学试样分为3组,一组置于3.5%NaCl溶液中分别静态浸泡1,3,5 h,进行静态电化学测试。一组竖直放置于3.5%NaCl溶液中,采用NQ-04硅橡胶固定在杯壁,分别冲蚀磨损1,2,3,4,5 h后停机进行电化学测试,测试过程中动力学极化扫描速率为0.005 V·s-1。一组进行不同溶氧环境(除氧、充氧、未除氧)的电化学测试。除氧环境:固定参比电极、辅助电极和进气管(进气管插入溶液中),除工作电极插入口外,其余位置均采用橡皮塞和硅橡胶密封。测试前,在3.5%NaCl溶液中通过进气管持续充氮气3 h,确保除氧充分,随后将进气管口置于溶液上方,继续通入氮气,在溶液上方形成氮气密封后插入工作电极,进行电化学测试。将上述步骤中的氮气换成氧气进行充氧环境的电化学测试。未除氧环境即直接进行电化学测试。

2 试验结果与讨论

2.1 腐蚀速率

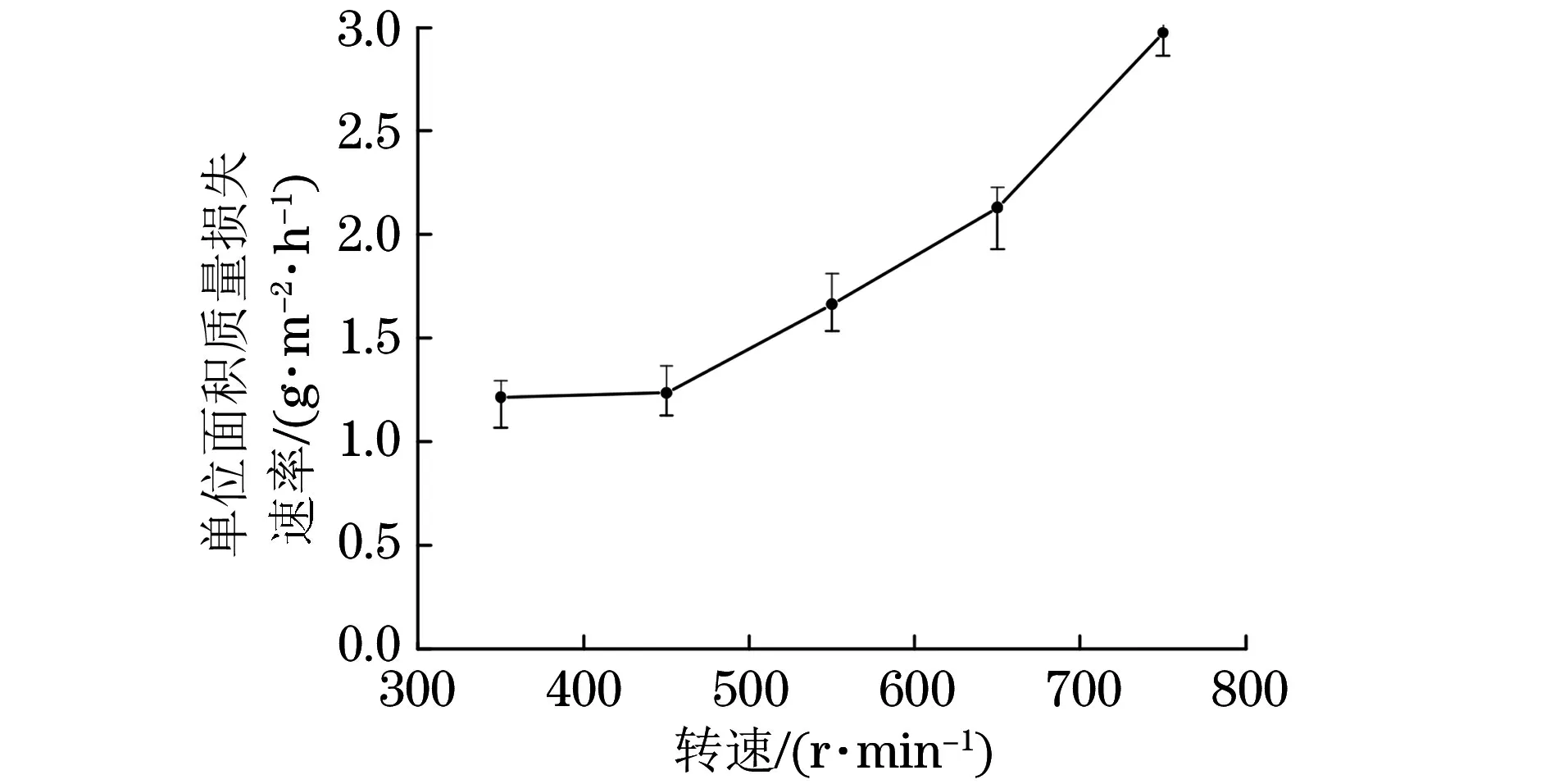

图2 不同转速下冲蚀5 h后N80钢试样的单位面积质量损失速率Fig.2 Mass loss per unit area rate of N80 steel sample after erosion for 5 h with different rotate speed

搅拌机转速越高,腐蚀介质对试样的冲蚀速度越快。由图2可以看出:转速小于450 r·min-1时,转速的增加对N80钢单位面积质量损失速率的影响不大,单位面积质量损失速率约为1.2 g·m-2·h-1;转速大于450 r·min-1时,单位面积质量损失速率随转速的增加基本呈线性增加,说明在3.5%NaCl溶液中,高的冲蚀速度会对N80钢试样造成严重的磨损。由图3可以看出,N80钢试样的单位面积质量损失速率随冲蚀时间的延长而降低。

图3 不同冲蚀时间下N80 钢试样的单位面积质量损失速率Fig.3 Mass loss per unit area rate of N80 steel sample with different erosion times

2.2 电化学腐蚀性能

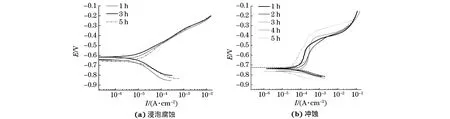

由图4可以看出:N80钢试样的阳极溶解电流密度与外加电位基本呈线性关系,此时腐蚀由阳极的活化极化控制;不同时间冲蚀试样的阳极溶解电流密度对外加电位并不敏感,此时腐蚀主要由电阻极化控制。由表2可以看出:冲蚀明显加快了试样的腐蚀,相同时间下冲蚀试样的自腐蚀电流密度均远远高于浸泡试样的;随时间延长,浸泡试样的自腐蚀电流密度增加,冲蚀试样的自腐蚀电流密度先增大后减小,在冲蚀4 h时达到最大,说明此时试样的累积损伤程度达到最大。

图4 N80钢试样在3.5%NaCl溶液中浸泡腐蚀和冲蚀不同时间后的极化曲线Fig.4 Polarization curves of N80 steel samples after immersion corrosion (a) and erosion (b) in 3.5% NaCl solution for different times

表2 不同腐蚀方法下的极化曲线拟合结果Table 2 Fitting results of polarization curves with different corrosion method

图5 N80钢试样在不同溶氧量3.5%NaCl溶液中的极化曲线Fig.5 Polarization curves of N80 steel samples in 3.5% NaCl solution containing different content of dissolved oxygen

在3.5% NaCl溶液中,高速搅拌形成的漏斗形流场会吸入大量空气,增加溶液中的溶氧量。由图5和表3可以看出,与除氧环境相比,N80钢在未除氧环境中的自腐蚀电流密度略有增大,在持续充氧环境中显著增大,但仍低于实际冲蚀时的自腐蚀电流密度。N80钢在NaCl溶液中冲蚀时,流体冲击使溶氧量增多,加快了腐蚀,导致自腐蚀电流密度增大。

2.3 腐蚀产物去除前后的冲蚀磨损形貌

由图6可以看出,冲蚀初期,N80钢试样表面的腐蚀产物膜疏松,呈独立的点状分布,随冲蚀时间延长,腐蚀产物覆盖面积增大,腐蚀产物膜致密性改善。

表3 不同溶氧量下的极化曲线拟合结果Table 3 Fitting results of polarization curves with different content of dissolved oxygen

图6 N80钢试样在3.5% NaCl溶液中冲蚀不同时间后的表面腐蚀产物SEM形貌Fig.6 SEM morphology of surface corrosion products of N80 steel sample after erosion in 3.5% NaCl solution for different times

图7 N80钢试样在3.5%NaCl溶液中冲蚀不同时间、腐蚀产物清除后的表面SEM形貌Fig.7 Surface SEM morphology of N80 steel sample after erosion in 3.5% NaCl solution for different times and after clearing corrosion products

由图7可以看出:冲蚀1 h时,N80钢试样表面的破坏程度较浅,打磨形成的划痕清晰可见,腐蚀坑多为圆形,边缘未见明显的塑性变形特征,底部为小坑洞状,呈典型的点蚀特征;冲蚀2 h时,划痕消失,腐蚀坑边缘部分区域可见塑性变形特征,相邻腐蚀坑部分贯通;冲蚀3 h时,相邻腐蚀坑的贯通程度增大,形状逐渐转变为椭圆形,边缘可见明显的塑性变形,非腐蚀坑区域可见由液体冲击形成的微褶皱形貌;冲蚀5 h时,表面微褶皱形貌更明显,腐蚀坑边缘塑性变形更剧烈,腐蚀坑之间的贯通程度进一步增大,呈椭圆形。

2.4 硬 度

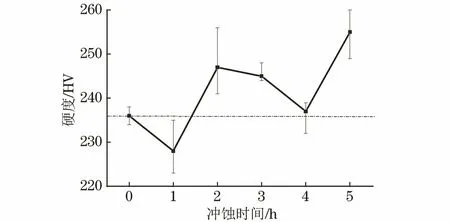

由图8可以看出,与未冲蚀试样相比,冲蚀1 h后的试样表面硬度降低,此后随着冲蚀时间的延长,试样表面的硬度先增大后减小再增大,但均高于未冲蚀试样的。这是溶液对试样的连续冲击使试样表面发生塑性变形,产生应变硬化效应所致。

图8 N80钢试样在3.5% NaCl溶液中冲蚀不同时间、 去除腐蚀产物后的表面硬度Fig.8 Surface hardness of N80 steel after erosion in 3.5% NaCl solution for different times and after clearing corrosion products

2.5 讨 论

在冲蚀过程中,试样的质量损失主要来自流体中腐蚀性离子的腐蚀作用和高速流体的冲击作用。对于粘贴在筒壁下部的试样,在冲蚀过程中受到溶液的切向和径向冲击。切向冲击使试样表面发生塑性变形,促进微裂纹形成,同时会剥离试样表面受损的片层;径向冲击则会促进表面硬化层的形成。

冲蚀初期,新鲜的N80钢暴露在冲蚀溶液中,腐蚀优先在晶界、凸起等活性较高的位置进行,如图9(a)所示。主要发生如下反应:

阳极: Fe→Fe2++2e

(1)

阴极: O2+2H2O+4e→4OH-

(2)

Fe2++2Cl-→FeCl2

(3)

Fe2++2OH-→Fe(OH)2

(4)

4Fe(OH)2+O2+2H2O→4Fe(OH)3

(5)

2Fe(OH)3→Fe2O3+3H2O

(6)

冲蚀过程中,搅拌器对溶液的搅动促进了腐蚀性离子Cl-和溶液中溶解氧[O2(aq)]的扩散,尤其是O2(aq)的扩散,从而N80钢表面逐渐沉积腐蚀产物膜Fe(OH)3。冲蚀1 h后,腐蚀产物膜较疏松且分布不均匀。疏松的腐蚀产物为浓差腐蚀的发生提供了条件,腐蚀产物周围形成了以腐蚀产物下的金属为阳极,溶液中的氧为阴极的小阳极-大阴极模式,导致试样表面腐蚀速率加快。同时,试样表面出现圆形或近圆形的腐蚀坑,腐蚀坑边缘及未腐蚀区域未产生明显的变形和褶皱,表明在冲蚀初期,Cl-和O2(aq)的腐蚀占主导地位,流体的冲击作用较小。在Cl-和O2(aq)的腐蚀作用下,容易衍生蚀核的晶界、相界以及其他腐蚀敏感区组织的完整性遭到破坏,界面结合力减小,试样表面强度整体降低,表现为冲蚀1 h后试样的表面硬度低于未冲蚀试样的。

冲蚀2 h后,试样表面腐蚀产物覆盖面积增大,说明冲蚀1~2 h时,腐蚀源数量增加,使得自腐蚀电流密度增大。在流体的切向冲击作用下,腐蚀坑沿切向扩展,在密集区出现贯通,形状由圆形逐渐转变为椭圆形,如图9(b)所示,说明冲蚀1~2 h时,试样的腐蚀形式逐渐由单一的电化学腐蚀转变为电化学腐蚀和浓差腐蚀。在腐蚀产物覆盖的区域,流体的腐蚀作用较小,但径向和切向冲击持续作用于试样表面,使打磨形成的划痕消失,提高了试样表面的平整度,同时在表面形成硬化层[17],从而提高了试样表面的硬度。

图9 N80钢在3.5%NaCl溶液中冲蚀过程的腐蚀机理示意Fig.9 Diagram of corrosion mechanism of erosion process of N80 steel in 3.5% NaCl solution: (a) initial stage of erosion and (b) pit radial development

随着冲蚀时间延长,试样表面腐蚀产物覆盖面积增大,腐蚀产物膜致密性改善,对腐蚀性离子进出试样表面的阻碍作用增大,同时持续的流体冲击应力会在试样表面形成压应力层,从而降低了试样的腐蚀速率[17]。

对于新鲜的冲蚀试样,较高的流速使试样表面产生较多的蚀核,增加了腐蚀区域,同时加快了腐蚀性离子的扩散速率,促进了腐蚀反应的进行;高的流速还意味着高的剪应力和冲击力,在高的剪应力和冲击力作用下,试样表面更容易腐蚀,表面破坏程度更大。当流速增加到一定程度时,腐蚀程度较高,试样表面的硬化层可能被破坏掉,因此流速较高时,试样的腐蚀速率随流速的增加而增大。

3 结 论

(1) 搅拌器转速较低时,N80钢的腐蚀速率对转速不敏感,转速较高时,腐蚀速率随转速的增加而增大;相同时间冲蚀时N80钢的自腐蚀电流密度明显大于浸泡腐蚀时的,且自腐蚀电流密度随浸泡时间的延长而增大,随冲蚀时间的延长先增大后减小,随NaCl溶液中溶氧量的增加而增大。

(2) 冲蚀初期流体对N80钢的腐蚀作用占主导,中后期则以流体的冲击作用为主;随冲蚀时间延长,N80钢表面腐蚀产物增加,腐蚀坑边缘塑性变形程度增大,形状由圆形逐渐变为椭圆形,腐蚀速率减小;冲蚀1 h后的N80钢表面硬度低于未冲蚀的,冲蚀2 h后,N80钢表面由于形成硬化层,硬度高于未冲蚀的。