超长年限服役后铸铁烘缸的组织和性能

2021-03-22刘课秀封小亮谢小武卢忠铭李露水

刘课秀,马 括,封小亮,王 恋,谢小武,卢忠铭,李露水

(广州特种承压设备检测研究院,广州 510663)

0 引 言

铸铁烘缸是一种滚筒式压力容器,广泛应用于造纸过程的烘干和定型[1]。相关资料显示,一般压力容器的服役年限在20 a左右,而铸铁烘缸的服役年限通常超过20 a。经过超长年限服役,铸铁烘缸各位置存在的表面和内部缺陷以及组织性能的变化会影响设备的安全使用,严重时会引发爆炸事故[2]。某造纸厂于1956年从芬兰引进了40台铸铁烘缸,其中2台烘缸服役至1999年停用(已服役43 a),其余烘缸已服役62 a,并仍在服役状态。为了解该批铸铁烘缸经超长年限服役后的组织和性能,作者选取服役43 a和62 a的2台烘缸先进行液压试验,然后采用声发射、磁粉、超声波等检测方法和组织形貌观察以及力学性能测试,对烘缸各位置的组织形貌和力学性能进行了分析。

1 试样制备与试验方法

选取服役62 a和服役43 a的铸铁烘缸进行研究,分别标记为1#、2#,其结构如图1所示。2台烘缸的结构和尺寸相同,缸体壁厚28 mm,长度4 280 mm,外径1 500 mm,烘缸端盖均采用凸形结构,后端盖设有人孔,开孔部位均采用平滑过渡和凸缘整体补强。服役时的工作介质均为水蒸气,最高工作压力为0.22 MPa,实际工作压力为0.1 MPa,蒸汽温度为195 ℃,烘缸表面温度为100 ℃,运行转速为800 r·min-1。

图1 铸铁烘缸结构示意Fig.1 Structure diagram of cast iron dryer

根据GB/T 223.86-2009和GB/T 223.85-2009,采用EMIA-20P型红外碳硫仪测定碳、硫元素含量;根据GB/T 223.60-1997测定硅元素含量;根据GB/T 223.53-1987,采用PINAACLE 900F型原子吸收光谱仪测定铜、镍、锰元素含量;根据GB/T 223.59-2008,采用UV-2700型紫外分光度计测定磷元素含量;根据GB/T 223.11-2008测定铬元素含量。

对2台烘缸进行液压试验,介质为自来水,试验压力为最高工作压力的2倍。根据NB/T 47013.9-2012,采用PACSAMOS型声发射仪检测液压过程中烘缸是否存在裂纹缺陷,探头型号为DP151,采用整体监测模式,检测频率为100~400 kHz,采用磁性吸座固定,耦合剂为凡士林,;液压试验结束后,采用宏观观察和磁粉检测对烘缸内外表面进行检查,采用超声波检测烘缸的减薄情况。

分别在缸体及前后端盖上截取长度为20 mm的全壁厚金相试样,磨抛后采用体积分数为4%的硝酸酒精溶液腐蚀,在Zeiss Axiovert200 MAT型光学显微镜上观察抛光态和腐蚀态截面显微组织,并根据GB/T 7216-2009对组织进行评定。

采用MTS3000/RESTAN型残余应力测试仪测试烘缸缸体及前后端盖的残余应力,测试位置为缸体内壁靠前端盖约150 mm处,以及端盖内壁的1/2半径处,每个位置测量3次取平均值。分别在缸体及前后端盖上截取硬度试样,在DuraVision-300型硬度计上进行布氏硬度测试,每组试样测量3次取平均值。根据GB/T 228.1-2010,分别在缸体及前后端盖上截取棒状拉伸试样,直径为20 mm,平行段长度为75 mm,在YDL1000型万能试验机上进行拉伸试验,试验温度为23 ℃,拉伸速度为2 mm·min-1,分别测3个试样取平均值。采用FEI Quanta650型扫描电镜观察断口微观形貌。

2 试验结果与讨论

2.1 化学成分

烘缸所用灰铸铁材料的标准成分为2.5%~3.6%C,1.1%2.0%Si,<1.0%Mn,<1.5%S,<0.3%P。由表1可以看出,1#烘缸前端盖的硅含量较缸体和后端盖的高,且大于标准值。硅含量过高会促进铸铁中碳的石墨化[3],增大石墨片的尺寸。

表1 烘缸各位置的化学成分(质量分数)Table 1 Chemical composition of different positions of dryer (mass fraction) %

2.2 宏观形貌

2台烘缸在液压试验过程中均没有出现异常响声,且均无渗漏和可见变形;声发射监测期间未发现明显的声发射信号,说明2台烘缸均未出现裂纹缺陷,根据NB/T 47013.9-2012,声发射定位源强度等级均可评为Ⅰ级[4]。

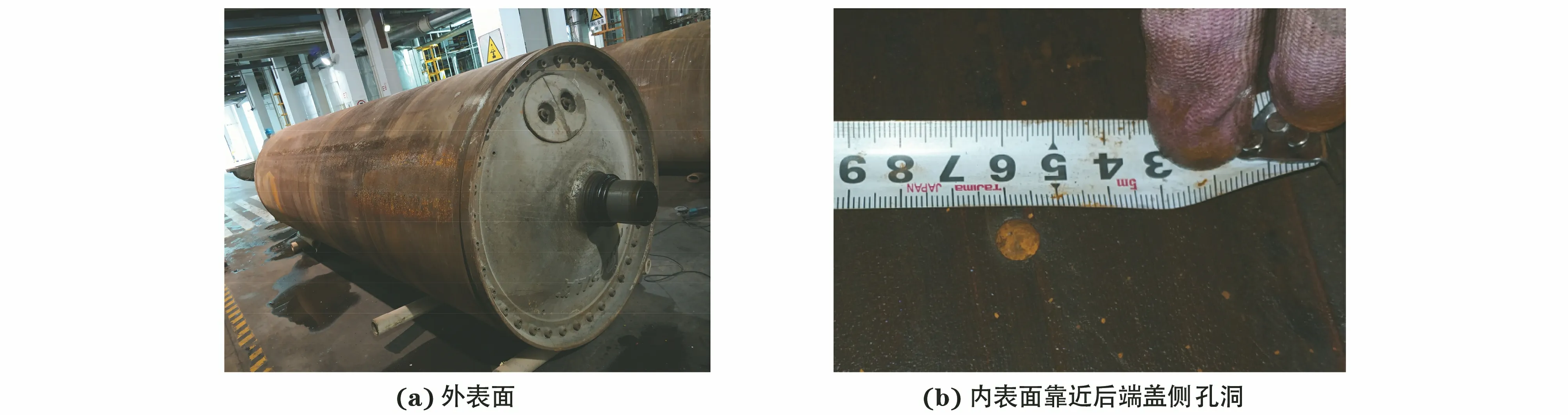

由图2可以看出,1#烘缸缸体外表面光洁,无明显锈蚀,外表面有环向的轻微磨损凹痕,未见变形、孔洞、裂纹等缺陷,内表面有较多的腐蚀斑点。将腐蚀斑点打磨至约1.5 mm深度,仍可见轻微的黑色腐蚀斑。由图3可以看出,由于在检测前已存放了19 a,2#烘缸缸体外表面局部有少量锈斑,表面平滑,未见凹坑、变形、孔洞、裂纹等缺陷,内表面靠近后端盖侧有一处直径约8 mm、深度约7.5 mm的圆形孔洞,该孔洞为烘缸制造过程中,补孔的铆钉发生脱落形成的。

图2 1#烘缸缸体外表面和内表面腐蚀斑宏观形貌Fig.2 Macromorphology of outer surface (a) and corrosion spots on inner surface (b) of 1# dryer cylinder

图3 2#烘缸缸体外表面和内表面靠近后端盖侧孔洞宏观形貌Fig.3 Macromorphology of outer surface (a) and hole near rear end cover side of inner surface (b) of 2# dryer cylinder

采用磁粉检测进一步检查,未发现裂纹等表面缺陷。采用超声波法测量壁厚,得到1#烘缸的最小壁厚为27.72 mm,减去局部腐蚀斑深度后,剩余壁厚约26.00 mm,2#烘缸的最小壁厚为27.76 mm。2台烘缸缸体壁厚均未见明显减薄。端盖法兰壁厚均约44.00 mm,其余部位壁厚为44.00~77.00 mm。2台缸体不同位置壁厚均符合QB/T 2556-2008要求。

2.3 显微组织

由图4和图5可以看出,2台烘缸的缸体和端盖基体组织均为珠光体,珠光体未见明显球化,石墨片的尺寸和分布均主要为A型,存在少量磷共晶,片状石墨尖端均未见裂纹。由表2可以看出:2台烘缸各位置的石墨片长度存在明显差异,1#烘缸前端盖和2#烘缸后端盖的石墨片长度均较长,长度分别为0.90,0.70 mm,级别均为2级;2台烘缸各位置基体组织中的珠光体数量级别均为2级,磷共晶数量级别均为3级。

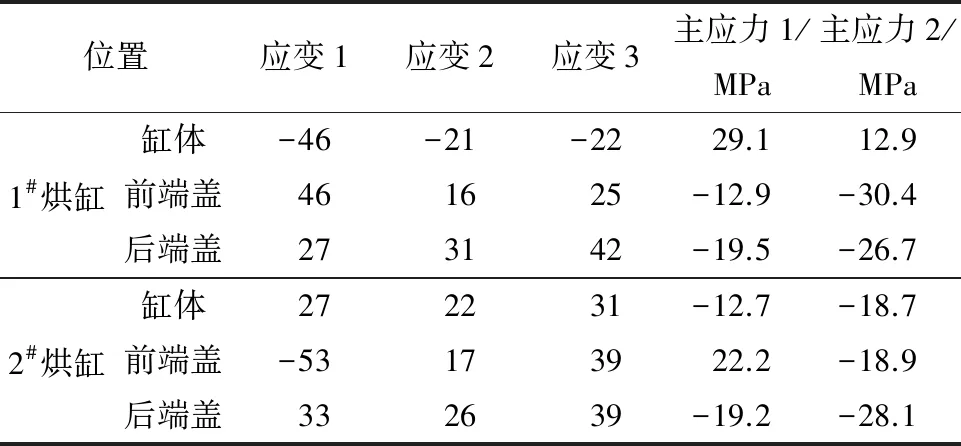

2.4 残余应力

由表3可以看出,1#和2#烘缸的残余应力绝对对值最大分别为30.4,28.1 MPa,均较小。在服役过程中,烘缸转动的同时会发生振动,具有振动时效效果;振动时效会大大减小铸铁件在铸造过程中产生的结构应力和组织应力,降低残余应力对烘缸构件疲劳强度的不利影响[5]。

表2 烘缸各位置显微组织评级结果Table 2 Rating results of microstructure at differentpositions of dryer

表3 烘缸各位置的残余应力Table 3 Residual stresses at different positions of dryer

图4 烘缸各位置试样抛光态微观形貌Fig.4 Micromorphology of samples at different positions in polishing state of dryer:(a) cylinder of 1# dryer;(b) front end cover of 1# dryer; (c) rear end cover of 1# dryer;(d) cylinder of 2# dryer;(e) front end cover of 2# dryer and (f) rear end cover of 2# dryer

图5 烘缸各位置截面显微组织Fig.5 Section microstructure at different positions of dryer:(a) cylinder of 1# dryer;(b) front end cover of 1# dryer;(c) rear end cover of 1# dryer;(d) cylinder of 2# dryer;(e) front end cover of 2# dryer and (f) rear end cover of 2# dryer

2.5 力学性能

GB/T 9439-2010和QB/T 2556-2008规定,烘缸缸体和端盖的布氏硬度范围分别在150~230 HBW和170~220 HBW。1#烘缸缸体、前端盖和后端盖的硬度分别为176,177,202 HBW;2#烘缸的分别为184,187,183 HBW,可见2台烘缸缸体及端盖的硬度均符合标准要求。

由表4可以看出,烘缸缸体及前后端盖的抗拉强度存在明显差异,除1#烘缸前端盖的抗拉强度低于GB/T 9439-2010要求外,其余部位均符合标准要求;1#烘缸前端盖和2#烘缸后端盖的抗拉强度明显较其他部位的低,推测是两者的石墨片长度较其他部位的长导致的。

表4 烘缸不同位置试样的拉伸性能Table 4 Tensile properties of samples at different positions of dryer

由图6可以看出,1#烘缸前后端盖断口形貌的主要差异为石墨片尺寸,前端盖断口的石墨片及其脱落形成的孔洞尺寸均较大。1#烘缸前端盖中较长的石墨片降低了其有效承载面积,因此前端盖的抗拉强度明显低于后端盖的,并低于标准值。在基体组织未见明显异常的情况下,烘缸各位置的石墨片长度和抗拉强度存在一定的对应关系。由图7可以看出,石墨片长度和抗拉强度基本呈反比关系,石墨片越长,试样抗拉强度越小。

2台铸铁烘缸不同位置的硬度和抗拉强度均不存在明显的对应关系,因此对铸铁烘缸进行检验时,不宜通过硬度来判断抗拉强度。

图6 1#烘缸端盖试样拉伸断口微观形貌Fig.6 Tensile fracture micromorphology of end cover samples of 1# dryer:(a) front end cover and (b) rear end cover

图7 2台烘缸不同位置试样抗拉强度与石墨片长度的关系Fig.7 Relationship between tensile strength and graphite sheet length of samples at different positions of two dryers

2.6 强度计算

与内压载荷引起的应力相比,烘缸自重引起的应力、烘缸转动时缸体和内壁上冷凝液的离心力引起的应力、烘缸内外表面温差引起的热应力等均较小,故仅考虑内压载荷引起的缸体和端盖的应力[6]。

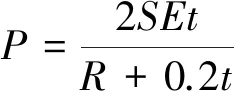

根据ASME Ⅷ.1-2015,仅考虑内压载荷引起的应力,圆筒形缸体的最高允许工作压力计算公式为

(1)

式中:P为最高允许工作压力;S为许用应力;E为焊接接头系数;t为壁厚;R为内半径。

1#烘缸缸体的抗拉强度为173 MPa,许用应力为抗拉强度与安全系数(n=10)的比值,为17.3 MPa,接头系数取1,缸体壁厚(实测最小壁厚减去腐蚀斑深度)为26 mm,内半径为外半径与壁厚的差值,为724 mm,计算得到1#铸铁烘缸缸体的最高允许工作压力为1.26 MPa。因此,1#铸铁烘缸缸体在0.22 MPa的最高工作内压载荷下仍具有足够的强度。

1#烘缸前端盖的抗拉强度为106 MPa,许用应力为10.6 MPa,最小壁厚为44 mm,内半径为724 mm,根据ASME Ⅷ.1-2015,无加强筋球形壳体的最高允许工作压力计算公式为

(2)

得到1#铸铁烘缸前端盖的最高允许工作压力为1.27 MPa,因此1#铸铁烘缸前端盖在0.22 MPa的最高工作内压载荷下仍具有足够的强度。由于1#烘缸后端盖和2#烘缸端盖的抗拉强度均大于1#烘缸前端盖的,2#烘缸缸体的抗拉强度大于1#烘缸缸体的,因此2台烘缸各位置在0.22 MPa的最高工作内压载荷下均具有足够的强度。

3 结 论

(1) 经过62 a和43 a的超长年限服役后,2台烘缸缸体及端盖均无明显的表面缺陷和裂纹缺陷,基体组织均为无明显球化的珠光体,石墨片的尺寸和分布均为A型,其中1#烘缸前端盖和2#烘缸后端盖的石墨片长度均较长。

(2) 2台烘缸缸体和端盖的硬度均符合标准;除1#烘缸前端盖的抗拉强度低于标准要求外,其余位置的均符合标准要求,且1#烘缸前端盖和2#烘缸后端盖的抗拉强度明显较其他位置的低;2台铸铁烘缸各位置在0.22 MPa的最高工作内压载荷下均具有足够的强度。