乘用车制造企业停车场导入AGV的可行性分析

2021-03-22

AGV(Automated Guided Vehicle)是一种自动化、无人驾驶的智能化搬运设备。随着信息技术及智能控制的发展,烟草、电商、汽车制造、制药等越来越多的行业开始在物流运作中引入AGV,并以此代替人工,从而有效解决作业效率的问题。在重载AGV方面,2015年以来,室内泊车AGV、码头集装箱AGV、机场AGV等也都陆续出现商业化运用的案例。

对于乘用车制造企业而言,每天都有大量的商品车搬运作业,对AGV也有着更为紧迫的需求,但受技术限制和AGV产品成本的影响,目前仍未出现规模化商业应用的案例。本文将以南方某车企为背景,主要探讨车企商品车停车场关于AGV的技术需求和实现路径。

一、停车场AGV应用的必要性分析

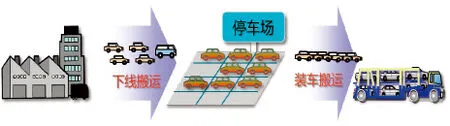

1.停车场运作模式介绍(图1)

国内车企的商品车停车场一般都是平面停车场,本文所述案例的停车场规划库位为2800台,每3~4台为一列横向并排停放,每日对应工厂下线商品车为2000台左右,日均工作时间约16~20小时。

商品车的搬运分为两个阶段:一是下线入库搬运,作业人员将商品车由总装车间搬运至停车场库区,并随小巴返回至总装车间,6~8人/组,往返循环;二是出库搬运,将商品车由停车场库区搬运至拖车装车点,6~8人/组,往返循环。

为了保障停车场的运作,车场从事搬运的作业人员为70人。

2.人工搬运面临的新问题

当前,停车场采用人工搬运主要面临两个方面的问题:一是随着人工费用逐年上升,场内运作成本越来越高。通过对案例车场的统计,人工支出约占车场运作成本的80%,与2010年对比,10年间车场的运作成本上升了120%;二是采用固定搬运人员的方法无法满足日渐弹性的业务需求,比如以下情况:①销售市场的变化以及品质异常带来的作业量波动;②南方的暴雨和夏天的高温,都会造成搬运效率下降;③多式联运模式的发展,需要车场能够对应每周7天的发车。

如果能够在商品车停车场导入AGV,则能够有效解决上述问题。

二、目前泊车AGV发展的介绍

1.导航模式

图1 车企商品车停车场运作模式

图3 台板型AGV

图4 星航机电潜入牵引式夹轮型AGV

从导航方式上看,目前泊车AGV常用的主要有磁钉导航、激光SLAM导航、惯性导航和差分GPS导航等。

(1)磁钉导航

磁钉导航是利用在地面布置磁钉实现导航的方法。这种导航方式的定位精度与磁钉的密度直接相关,精度要求越高,磁钉就会布置得越密集。

(2)激光SLAM导航

SLAM(Simultaneous Localization And Mapping)即同步定位及建图,这种导航是指让AGV在运动过程中根据自身携带的传感器和对周围环境的感知进行自身定位,同时构建环境地图。激光SLAM导航不需要预先铺设任何轨迹,方便导航路线的更改,并实现实时避障。此技术最大的优点是AGV定位精确,行驶路径可灵活多变,能够适合多种现场环境,缺点是制造成本高,对环境要求相对苛刻(如外界光线、中间无遮挡、能见度等要求)。

(3)惯性导航

INS(Internal Navigation System)即惯性导航系统,是一种自主式导航系统,多用于航空航天。它是利用惯性元件(加速度计和陀螺仪)来测量运载体本身的加速度,经过积分和运算得到速度和位置,从而达到对运载体导航定位的目的。惯性导航可不按固定路线行驶,适用于任何气候条件,且数据更新频度高、短期精度和稳定性好;缺点是产品成本很高,AGV引导的精度和可靠性,与陀螺仪的制造精度相关,定位误差随时间而增大,长期精度差。

(4)差分GPS导航

GPS(Global Position System)导航是目前非常通用的导航方式,由于GPS 数据可靠性不高,在AGV行走过程中,可能发生GPS数据丢失,导致车辆自身失去方向,故可采用与其他方式组合辅助完成导航进程,比如实时动态差分技术(Real-time kinematic,RTK)。RTK GPS是由一个GPS 基站和移动站的数据差分完成的,定位精度高达厘米级,因而在无人车的导航中已获得广泛应用。

2.车辆的交换模式

从AGV与商品车接触的方式上,目前有“梳齿型”、“台板型”、“夹轮型”等三种形式。

(1)梳齿型

所谓“梳齿”,就是拥有多个齿隙的类似金属梳子的装置。梳齿型AGV(图2)的工作方式为:内梳齿固定,外梳齿设置在AGV上,搬运器利用梳齿间隙,通过AGV上下升降移动实现梳齿的交叉换位,从而实现车辆的搬运交接。每个车位都设有固定的梳型架,出入口停车平台也需设置停车梳型架。

(2)台板型

台板型(图3)是立体车库中应用较为广泛的一种轿车搬运方式。该AGV工作方式为:汽车停放在台板上,AGV钻入台板底下举升台板,然后把轿车和台板一同运载到指定位置上。此种类型的AGV需要每个停车位上配置台板,并且因为需要存取空台板,搬运效率相对较低。

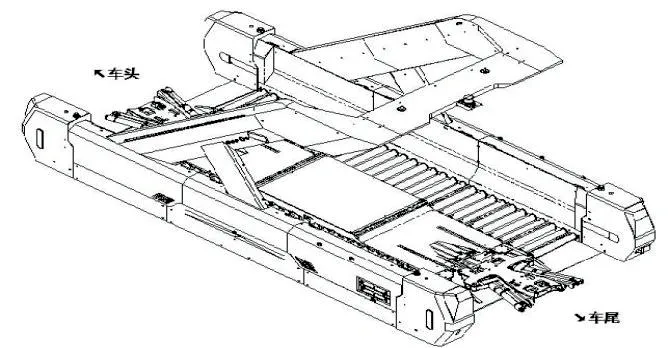

(3)夹轮型

夹轮型AGV是通过夹持机构抬起轿车轮胎实现搬运。夹轮型从夹持机构与轿车的位置关系也分为三种:一种是潜入牵引式(图4),即AGV夹轮机构潜入车底打开机械手,固定车轮后抬升,由牵引车头驱动实施搬运;第二种是环抱式(图5),即AGV呈U型框架结构,运作时,轿车被AGV框架包围,夹持机构设置在AGV车体框架中;第三种是滚筒式(图6),即通过滚筒的作用,将商品车移动到机构中,夹轮胎固定后实施搬运。

图5 杜塞尔多夫机场使用的 RAY夹轮型AGV

图6 深圳怡丰滚筒式夹轮型AGV示意图

三、商品车停车场AGV的技术需求

车企商品车停车场与室内泊车有着相同的搬运对象,对载重、定位精度、避障能力、安全保护等基本需求是一致的,但因为商品车停车场的运作环境更为复杂,搬运频度也更高,因此有以下更加苛刻的使用要求:

需求①:车场改造少

提出车场改造少的原因主要是基于三个方面的考虑:一是较少的成本投入;二是在AGV车辆和系统发生异常时,为了不影响工厂生产下线,能迅速切换到人工对应模式;三是便于今后布局规划的调整。

需求②:使用环境要求高

商品车停车场多为露天环境,需要在任何天气情况下都能运作,包括台风、暴雨、雾霾、高温、高湿等极端环境。

需求③:通过性好

本案例车场的库位为5.3m×2.6m;通道宽度7m,车场有一定的沉降,最大坡度5°;要求AGV能够在载有商品车的情况下正常通过,因此AGV转弯半径要尽可能小,最好能实现全向运动。所谓全向运动,是指可实现前进、后退、转弯、平移、横移、原地掉头、任意方向斜行等多种运动方式。

需求④:高强度作业

要求AGV能对应生产线的稼动,单台连续作业至少8~10个小时,所以要求电池的持续使用时间在10个小时以上。

需求⑤:控制系统要求高

控制系统负责任务调度、车辆管理和交通管理。车场面积大,投入的AGV很多,当系统中多个AGV 同时工作时,调度问题就变得非常复杂,而且对应车场4台/列的停放,经常会有从中间拔取1台商品车的作业需求,这就要求多机联合作业,良好的控制系统可使各台AGV之间紧密协作,大大提升系统效率,减少运行成本。

需求⑥:行驶速度高

导入AGV,企业要看到经济效益。因此,导入AGV的产品成本和使用成本要低于目前使用人工搬运的模式。抛开导入AGV后的使用成本,目前仅AGV的产品投资其实已非常昂贵(参考宁波新松机器人科技有限公司的资料,一台10t负载的AGV生产成本在50~70 万元之间)。在单台AGV成本一定的情况下,运行速度越高,则投入的AGV数量就越少。以怡丰自主研发的滚筒式停车AGV为例,其最大速度可达1.7m/s,虽然这一速度在泊车AGV里已经很高,但试想如果能达到现有人工搬运的速度,即4.2m/s左右,就可以减少60%的机器投入。

四、车企商品车停车场AGV的可行性探讨

对应前文所述的使用要求,下面分析一下商品车停车场AGV的可行技术路径。

1.导航技术角度

上文介绍过,适合室外应用的导航方式有磁钉导航、激光SLAM导航、惯性导航和差分GPS导航。为避免商品车损伤,无论采用“梳齿型”、“台板型”、“夹轮型”中的任何一种,均需要实现厘米级定位精度。考虑到投入成本,以及车场布局的变化需求,首先排除磁钉导航的模式。

激光SLAM导航和惯性导航都能满足灵活多变的条件,但它们也有各自缺陷,激光SLAM导航无法满足室外极端气候环境的要求;惯性导航不受气候条件限制,但使用较长时间后会产生精度问题。GPS导航在室外导航中,由于建筑物的遮挡会导致数据失效,在短时间内,可以采用惯性导航系统进行补充,但是由于惯性导航随着时间增加输出误差较大,在遮挡物面积较大时,不适合使用惯性导航系统进行辅助导航。对于这种情况,选用里程计作为导航的主要辅助设备,在GPS丢失时,系统导航自动切换到里程计数据上。里程计是借助于车轮的转动直接测量载体在地面行驶的路程,因此里程计适合于高精度的组合导航应用。

表1 从技术需求满足角度评价各类型AGV

单一的导航方式都可能存在风险,为了提高冗余度,AGV导航最好的方案是采用“激光SLAM+差分GPS+惯导+里程计”等多传感器融合的导航方式,即以车轮速度和转角推算车体里程信息为导航主要方式,差分GPS+惯导坐标数据或激光SLAM数据实时校准,实现AGV高精度高可靠性航位推算,实现全天候全工况下的厘米级定位需求。

2.车辆交换模式

从车辆交换模式角度分析,因为各类型AGV的具体参数很多是可调整的,我们仅从技术需求绝对无法满足的角度来进行淘汰分析。具体见表1。

首先,梳齿型AGV和台板型AGV都属于有介质停车,即搬运、存储汽车,都需要在除AGV车体外的其他辅助介质帮助下完成,这无法满足“需求①”即车场改造少的前提。而且台板型AGV抬升高度有限,无法对应较大的坡度,通过性受到影响。因此,梳齿型AGV和台板型AGV都不是车企停车场AGV的技术方向。

接下来看夹轮型的三款AGV:(1)潜入牵引式AGV结构简单,能适用于复杂的工作环境,但因为它是由牵引车头驱动,无法实现全向运动,导致转弯半径过大(8m以上),无法满足通过性的要求。(2)滚筒式AGV导入了独立的滚筒机构,这可以减少对夹臂的承重要求,但是滚筒机构的高度仅有110mm,通过性方面会受到影响,而且在车场遇到暴雨有积水的情况下,滚筒机构的电机和传感器的工作都可能会受到影响。(3)环抱式AGV能满足上述所有技术需求,成为可行的技术路径。

环抱式AGV尽管在技术上能满足需求,但也有自身的缺点。环抱式AGV把电池和夹轮机构都放置在环抱的车体中,所以它的外观尺寸会比其他AGV大。从环抱AGV的U型框架进入的方向上(相对于商品车)进行区分,有侧向环抱和正向环抱两种方式。

前文图5中的杜塞尔多夫机场使用的RAY夹轮AGV,是采用侧向进入的方案。这种方案会带来两个问题:一是使用这种AGV,车场必须采用商品车车头与通道方向平行的布局,在发生异常转为人工作业时,无法进行中间位停放和拔取作业;二是车场利用率降低。一般在库位设计时,需要为打开车门设置一定的空间,所以横向会保留较多距离。以本案例的车场为例,车位尺寸是5.3m×2.6m,假如最大的对象商品车尺寸为5m×2m,正常停放时,前车尾与后车头的距离是300mm,左右并排车门之间的距离为600mm。如果是侧向进入,则AGV两侧车体框架的宽度必须要小于前车头与后车尾之间的距离,考虑到安全性,起码要控制在15mm以下,这样的宽度显然是无法容纳舵轮机构的。为此,如果要引入侧向AGV,则需要对车场布局进行改动,增加前后车之间的距离,这必然会降低车场的利用率。因此,只有正向进入的模式才是最可行的方向。

五、结束语

综上所述,面向车企商品车停车场的使用需求,在进行较少车场改造的前提下,泊车AGV要能面对复杂的气候环境、具有较好的通过性、较长的使用时间,可进行多机协同作业,并以较快速度行驶,因此采用“激光SLAM+差分GPS+惯导+里程计”多传感器融合导航方式的正向环抱式夹轮型AGV成为可行的技术路径。当然,考虑到经济效益,需要解决单品AGV成本和控制系统开发成本较高的问题。随着AI技术的发展以及规模化的产业应用前景,这个课题应该很快会得到解决,相信不久的将来,越来越多的车企商品车停车场、区域中转库、滚装船码头等都将会看到室外泊车AGV的应用。