某自备电厂锅炉水冷壁管穿孔原因

2021-03-22彭章华张维科翟光杰何成文

郭 丹, 彭章华, 张维科, 翟光杰, 何成文, 蒋 华

(1.西安热工研究院有限公司, 西安 710032; 2.内蒙古兰太实业股份有限公司, 乌海 016000; 3.山西中电神头第二发电有限责任公司, 朔州 036011)

水冷壁管是电厂锅炉的基本部件,其内部流动着高温水汽介质,外部吸收着炉膛辐射热量。长期以来,因制造、超温、腐蚀等问题诱发的泄漏爆管事件频频发生[1-5],严重威胁着机组的高效、稳定运行。因此,及时分析产生原因和探究机理,是预防隐患和解决问题的必要措施。

某自备火力发电厂于2005年1月投产运行,为工业园区提供水、电、汽等综合服务。锅炉采用的是UG-75/5.3-M14型中温中压循环流化床,锅炉的额定蒸汽压力为5.3 MPa,额定蒸汽温度为485 ℃。炉膛水冷壁管采用全悬吊结构,由材料为20G钢、规格为φ60 mm×5 mm的膜式管排列组成,炉膛前、后、左、右墙分布的水冷壁管数量分别为59,59,33,33根。2013年至今锅炉水冷壁多根管发生穿孔事故,造成多起非计划停运事故。为找到水冷壁管的穿孔原因,笔者对爆裂水冷壁管进行了一系列检验与分析,以期减少该类事故的发生。

1 理化检验

1.1 宏观分析

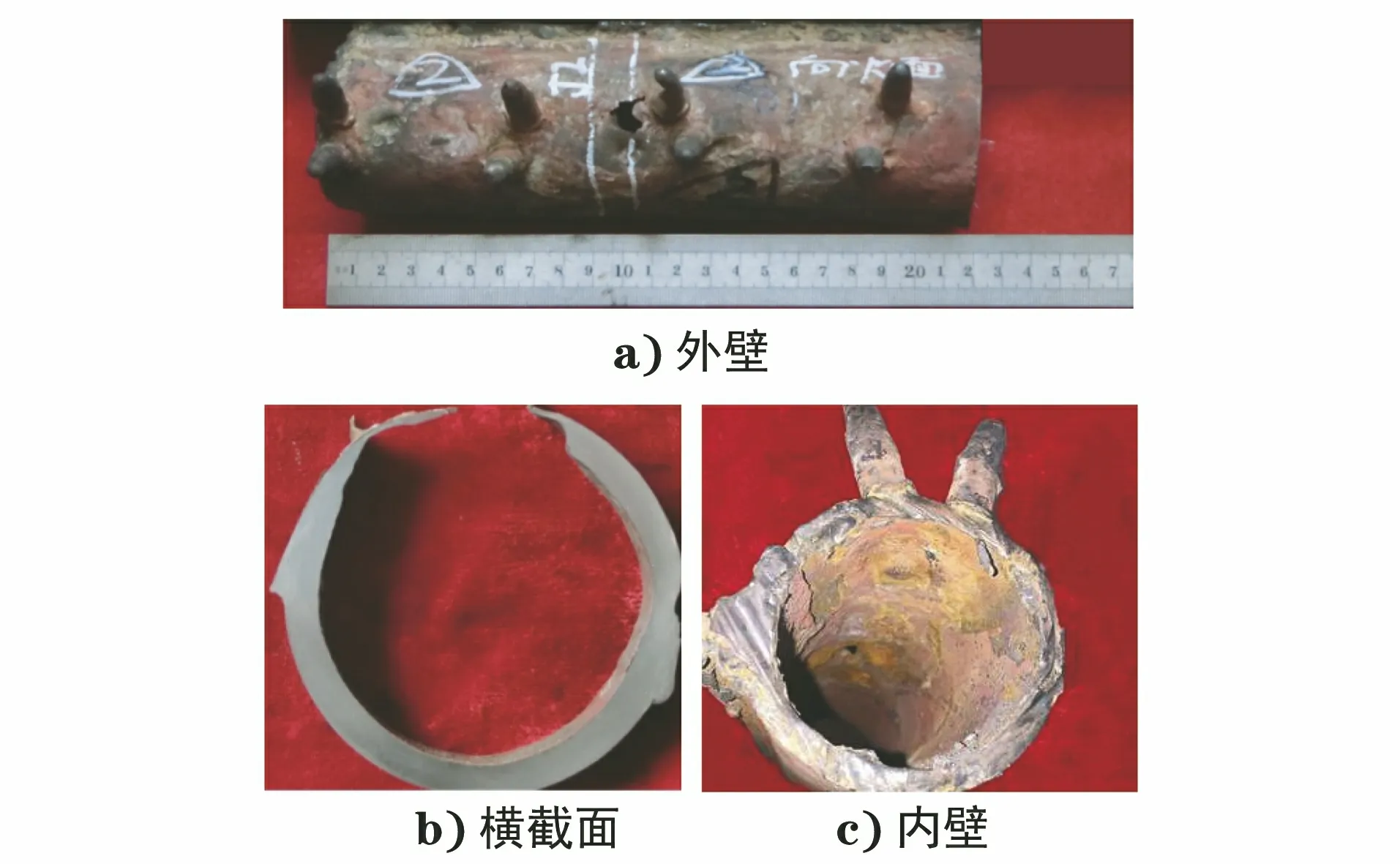

图1为穿孔水冷壁管的宏观形貌。由图1a)可知,穿孔位置位于向火侧抓钉附近,为不规则穿孔,边缘呈刀刃状,管外径为59.18~59.88 mm,接近公称外径60 mm,管径未胀粗。由图1b)可知,背火侧壁厚为5.12 mm,接近公称壁厚(5 mm),管壁未减薄;然而,向火侧壁厚最薄部位不足1 mm,减薄现象严重。由图1c)可知,管内壁附着坚硬、厚实且凹凸不平的垢层。

图1 穿孔水冷壁管宏观形貌Fig.1 Macro morphology of perforated water wall tube:a) outer surface; b) cross section; c) inner surface

1.2 内壁垢层分析

采用Axios型4.0 kW的X射线荧光仪(XRF)分析垢层的化学成分,结果如表1所示。可知垢样的主要组成元素为氧、铁,同时还含有钙、镁、钠、硅、铝、锌等元素。

表1 爆裂水冷壁管内壁垢层的XRF分析结果(质量分数) Tab.1 XRF analysis results of inner surface scale layer ofburst water wall tube (mass fraction) %

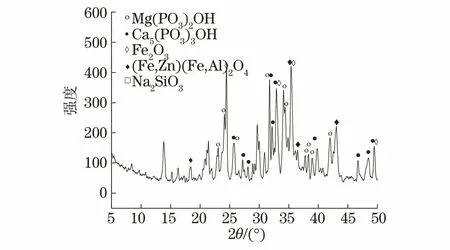

采用Ultima IV型X射线衍射仪(XRD)分析垢层的物相组成,结果如图2所示。可知主要物相为Ca5(PO4)3OH,Mg2(PO4)OH,(Fe,Zn)(Fe,Al)2O4,Fe2O3,Na2SiO3,碱式钙镁、氧化铁和硅酸盐质量分数分别约为45%,32%,13%。

图2 穿孔水冷壁管内壁垢层的XRD谱Fig.2 XRD spectrum of scale layer on inner surface ofperforated water wall tube

考虑到穿孔位置垢层破坏严重,因此选取穿孔位置附近较完整的管段测量垢量。经洗垢、计算可知,向火侧单位面积垢量为978.5 g·m-2,背火侧单位面积垢量为587.0 g·m-2,洗垢前后管内壁形貌如图3所示。依据DL/T 794-2012《火力发电厂锅炉化学清洗导则》可知,管内壁结垢量大,且已超过规定的清洗标准600 g·m-2。

图3 穿孔水冷壁管清洗前后内壁宏观形貌Fig.3 Macro morphology of inner surface of perforatedwater wall tube before and after cleaning:a) fire side before cleaning; b) fire side after cleaning; c) back fire side before cleaning; d) back fire side after cleaning

1.3 金相检验

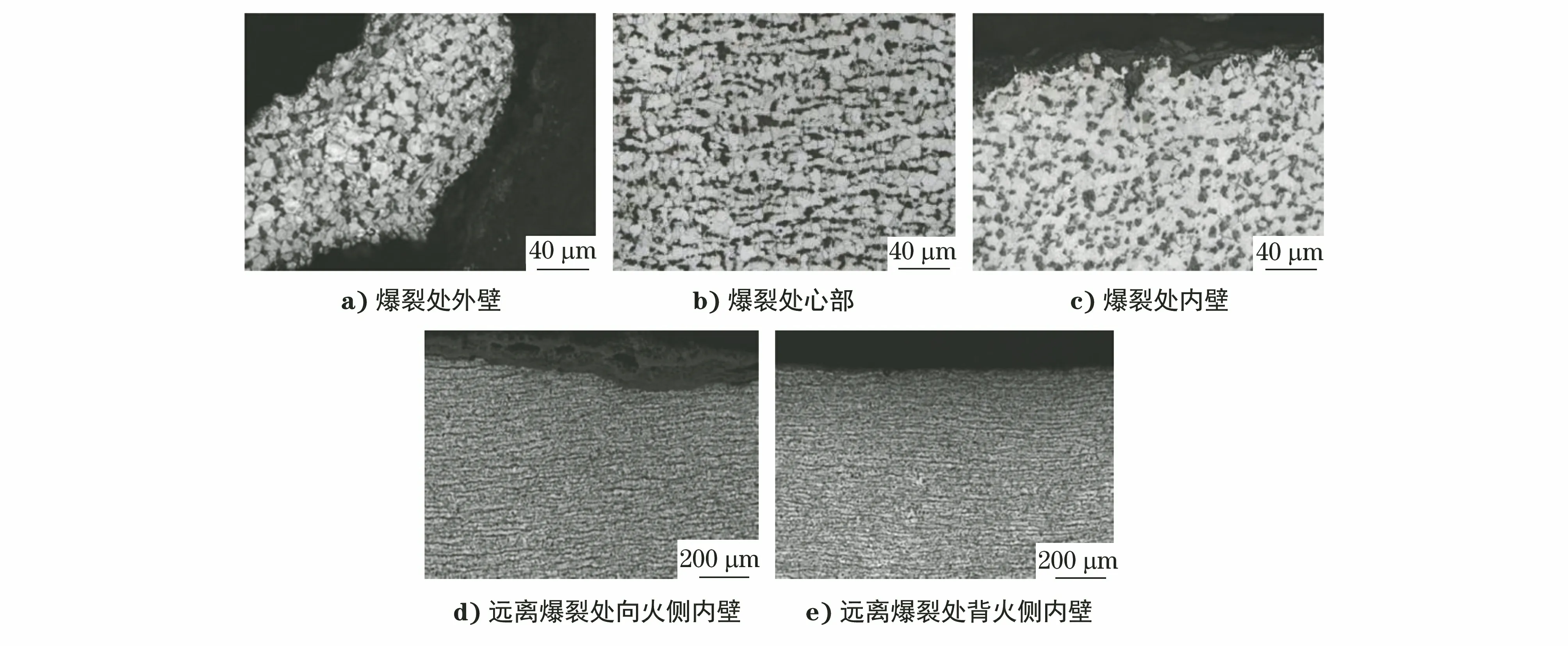

在水冷壁管的穿孔失效部位和远离穿孔未失效部位分别制取横截面试样,采用光学显微镜对其进行观察,显微组织形貌如图4所示。

由图4a)~c)可知,穿孔为穿晶断裂;穿孔处外壁、心部及内壁均未见脱碳,且未见晶间微裂纹等氢损伤现象。进一步观察图4c),可见内壁靠近垢层的基体金属存在明显的腐蚀现象。根据DL/T 674-1999《火电厂用20号钢珠光体球化评级标准》的技术要求对远离穿孔部位的向火侧、背火侧进行观察,可知显微组织均为铁素体+珠光体,球化级别为1级,未球化,穿孔水冷壁管的显微组织正常。

1.4 现场检验

1.4.1 仪表设备

经现场检查可知,除混床出口电导表外,厂区其他在线监测仪表均已损坏或缺失,仅依靠手工取样分析;凝汽器管材料为黄铜,2011年前曾数次出现穿孔泄漏,导致未经处理的冷却水直接混入锅炉系统。

1.4.2 水汽品质

采用Cond 3310型电导率仪测水汽(氢)电导率;采用pHS-3C型酸度计测水汽的pH;采用U-2900型分光光度计测水汽中硅含量;采用Dionex-500、ICS-1100AR离子色谱仪分别测水汽中阴离子、阳离子含量。

图4 爆裂水冷壁管显微组织形貌Fig.4 Microstructure morphology of burst water wall tube:a) outer surface of burst position; b) center of burst position; c) inner surface of burst position; d) inner surface of fire side far away from burst position; e) inner surface of back fire side far away from burst position

该自备电厂锅炉补给水以循环水、排污水为水源,以黄河水、地下水为备用水源。

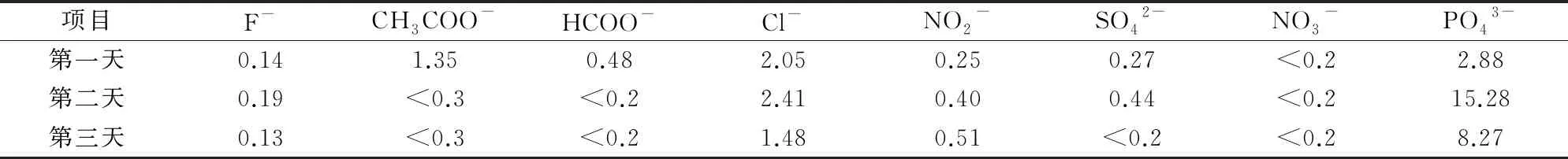

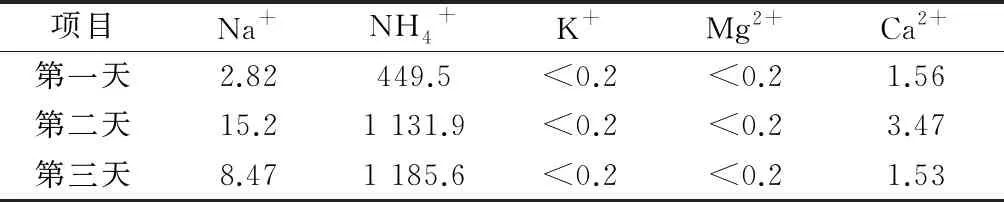

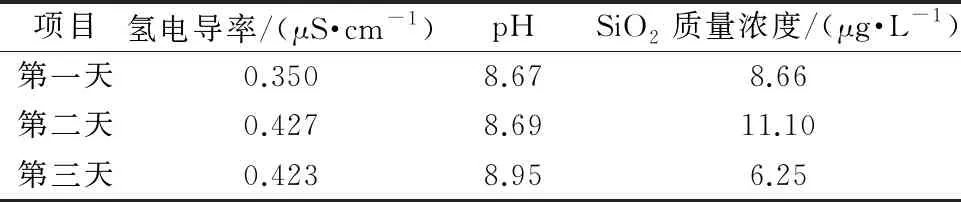

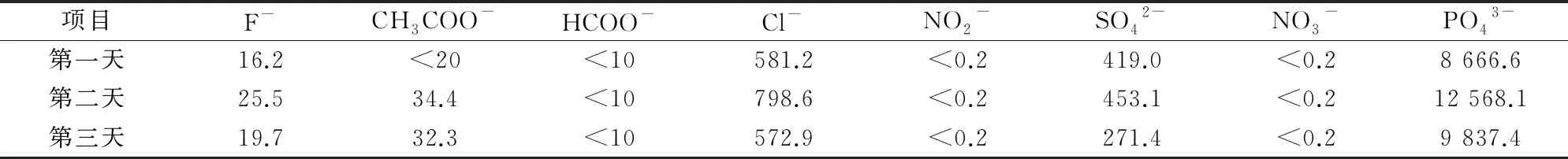

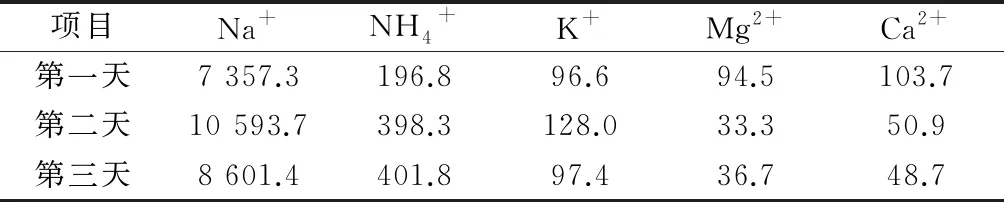

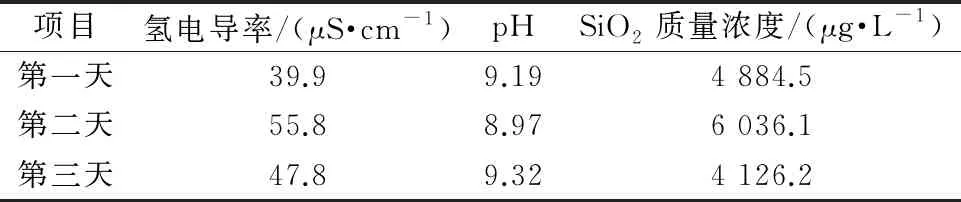

表2,3,4分别为给水中阴离子、阳离子、SiO2含量和氢电导率、pH的测试结果。由表2可知PO43-质量浓度最低为2.88 μg·L-1、最高为15.28 μg·L-1,波动较大;其余阴离子含量无明显异常。由表3可知各阳离子含量无明显异常。由表4可知给水pH为8.67,8.69,8.95,前两天的pH低于GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》对给水pH为8.8~9.4的要求;SiO2质量浓度为8.66,11.10,6.25 μg·L-1,符合标准不大于20 μg·L-1的要求;氢电导率无明显异常。

表2 给水中阴离子含量测试结果(质量浓度)Tab.2 Test results of anion content of feed water (mass concentration) μg·L-1

表3 给水中阳离子含量测试结果(质量浓度)Tab.3 Test results of cation content offeed water (mass concentration) μg·L-1

表4 给水氢电导率、pH、SiO2含量测试结果Tab.4 Test results of hydrogen conductivity,pH and SiO2 content of feed water

表5 炉水中阴离子含量测试结果(质量浓度)Tab.5 Test results of anion content of boiler water (mass concentration) μg·L-1

表6 炉水中阳离子含量测试结果(质量浓度)Tab.6 Test results of cation content of boilerwater (mass concentration) μg·L-1

表7 炉水氢电导率、pH、SiO2含量测试结果Tab.7 Test results of hydrogen conductivity,pH and SiO2 content of boiler water

2 分析与讨论

水冷壁管穿孔为不规则穿孔,边缘呈刀刃状,管壁未胀粗;向火侧内壁腐蚀减薄严重,附着坚硬且厚实的碱式钙镁垢、氧化铁垢和硅酸盐垢;管内壁结垢量超过标准的规定;穿孔处显微组织呈穿晶断裂形貌,向火侧内壁靠近垢层的基体金属存在明显的腐蚀现象,未见晶间微裂纹,显微组织正常。

根据现场检验可知,生产中缺失在线仪表监测;凝汽器曾数次发生穿孔泄漏;给水中PO43-含量偏大且波动明显;炉水中PO43-含量接近限值,电导率和SiO2含量明显偏高。

依据以上特征判断该水冷壁管的穿孔原因是水质不良造成了垢下碱腐蚀,局部腐蚀后管壁减薄,当薄到不足以承受工作压力后发生穿孔[6-9]。

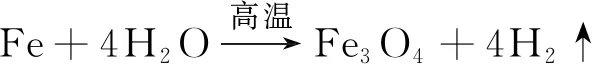

正常运行时,炉管内壁会形成一层致密的Fe3O4保护膜,反应式为

(1)

然而,前期凝汽器泄漏,导致未经处理的冷却水直接混入锅炉系统,引入大量盐分,加上没有在线仪表的监测,不能及时调控加药量来抑制水垢的形成,导致不良水质流转于锅炉中。高温环境下,炉水中碱式钙镁盐、硅酸盐等溶解度下降,盐分析出,附着在炉管内壁;同时,流动腐蚀还将产生氧化铁垢。

随着锅炉运行时间的增加,各类水垢不断积累,垢层越来越坚硬、厚实,为垢下腐蚀提供了条件。由于垢层传热性能差,炉管管壁温度迅速升高、炉水急剧蒸浓。一方面,浓缩的垢下炉水受垢层阻碍无法与中部炉水混均,各种杂质浓度升高,形成腐蚀性溶液破坏Fe3O4保护膜。另一方面,有氧环境中垢下易发生氧去极化和不溶性盐垢还原反应,反应式为

(2)

(3)

反应生成的氢氧根使浓缩的垢下炉水中的碱性物质(如氢氧化钠和碱式钙镁垢等)浓度进一步升高至危险浓度,最终发生电化学反应、腐蚀减薄金属基体[10-11],直至剩余壁厚不足以承受内压而爆裂,反应式为

(4)

(5)

反应过程中,产生的少量氢气随水汽被携带,因此并不会造成晶间微裂纹等氢脆损伤[12],反应式为

(6)

3 结论及建议

(1) 水冷壁管穿孔的主要原因是水质不良且现场缺少在线仪表监测设备,导致管内壁结成碱性垢层,金属基体发生垢下腐蚀,管壁减薄至无法承受应力而发生穿孔泄漏。

(2) 建议对锅炉进行酸洗,及时清理受热面结垢层,并加装在线监测仪表,强化水汽品质监督和调控。

(3) 建议增加对水冷壁管的壁厚检查,对于小于设计最小壁厚的水冷壁管应及时更换,以免造成非停等运行故障。