塔里木油田套管气密封检测技术现状及分析

2021-03-22胡芳婷赵密锋章景城耿海龙熊茂县

胡芳婷, 赵密锋, 章景城, 耿海龙, 熊茂县, 李 岩, 马 磊

(中国石油塔里木油田分公司 油气工程研究院, 库尔勒 841000)

塔里木油田是世界陆上第三大油气田,作为“西气东输”的主力气源地,目前已建成多个大型气田,天然气产量占全国总量的1/6,日产天然气超过30万m3。为了保障这些气井在生产作业期间管柱的密封完整性以平稳投产,油田对入井使用的气密封螺纹进行现场气密封检测,结果合格后方可入井。气密封检测技术能有效防止因螺纹上扣不到位、螺纹质量不合格、现场环境和运输中对螺纹磕碰等因素导致的深层天然气开采过程中套管发生泄漏[1]。该技术在油田领域的应用自2008年起全面推广,降低了由于螺纹泄漏造成事故的概率,减少了重大经济损失,是确保井筒完整性的重要手段之一[2-4]。为了分析气密封检测时螺纹泄露的主要原因和找到适合的检测压力,笔者对气密封检测原理、标准、现状、不合格品、检测时间和检测压力进行了分析。

1 气密封检测原理

气密封检测系统由液气动力系统(主要提供动力)、增压系统及检测气源(主要是气瓶装置)、检测执行系统(检测工具及检漏仪等)和控制系统及辅助系统(包括绞车、操作台、滑轮等)等组成[5-7]。气密封检测原理如图1所示。当具有气密封螺纹的套管下井时,将双封检测工具投入到套管螺纹连接部位,上、下卡封,然后向其中注入高压氮氦混合气(氦气和氮气的体积比为1…7),用高灵敏度探测仪在螺纹外检测,有氦气泄漏则立即报警。因氦气无毒,分子直径小,易于沿微细间隙通道渗透,故能及时发现套管泄漏,且对套管无污染、无腐蚀、无损伤。

2 气密封检测判漏标准

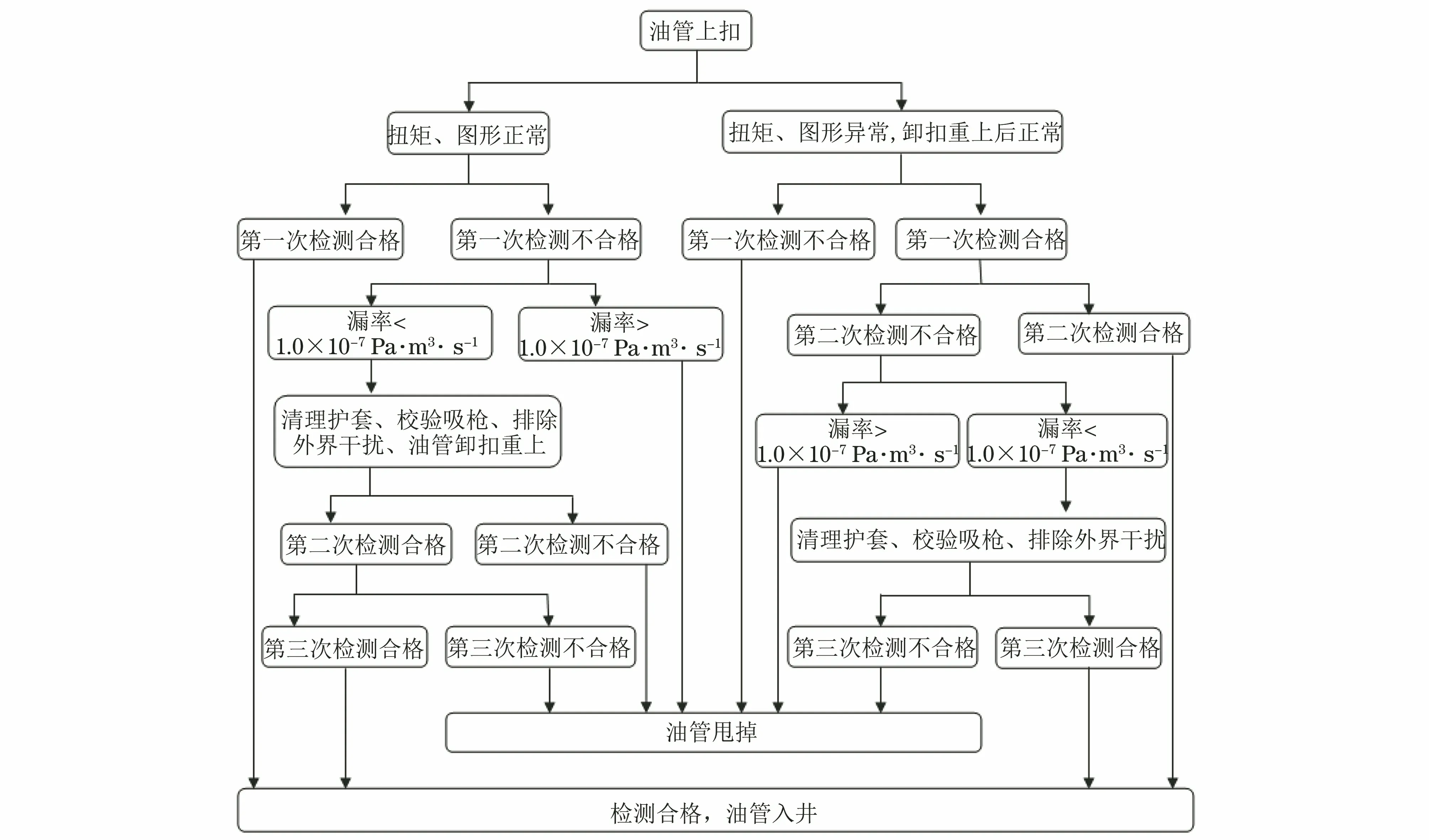

为保证高温、高压、高含硫等特殊油气井生产套管的完整性,满足安全生产的要求,油田在进行套管设计时要求高温、高压气井的生产套管和其上一层技术套管均选用气密封螺纹接头,且优先选用接头压缩效率和拉伸效率达到100%的特殊螺纹接头套管,以保证接头在各种应力条件下的密封完整性。油田委托专业的气密封检测团队现场操作,检测团队自得到通知后,对气密封检测设备进行完整性检查、试压、试运行,到现场后对设备进行吊装、安装和调试,再进行螺纹气密封检测,判漏流程如图2所示。

图1 气密封检测原理示意图Fig.1 Schematic diagram of gas seal detection principle

按照SY/T 6872-2012《套管和油管螺纹连接气密封井口检测系统》的技术要求,螺纹连接副氦气泄漏不大于1.0×10-7Pa·m3·s-1(1.0×10-6mbar·L·s-1)为密封,大于1.0×10-7Pa·m3·s-1(1.0×10-6mbar·L·s-1)为不密封。对于第一次检测不合格的螺纹,施工队采取3种措施,加大扭矩再次上扣检测,卸扣3~4扣后再次上扣检测,卸扣后再次清洁重新上扣检测。通常施工队对第一次检测不合格的螺纹卸扣后再次清洁重新上扣,再进行两次检测均合格后入井使用。

图2 气密封检测判漏流程示意图Fig.2 Schematic diagram of leakage judgment process of gas seal detection

3 油田套管气密封检测现状

据统计,自2008年至今塔里木油田累计检测气密封螺纹17.8万根,套管6.5万根,检测出的泄漏数量为0.12万根,总体泄漏率为1.85%,检测套管的规格及数量如图3所示。

图3 套管的检测数量和规格示意图Fig.3 Schematic diagram of detection numbers and specifications of casing

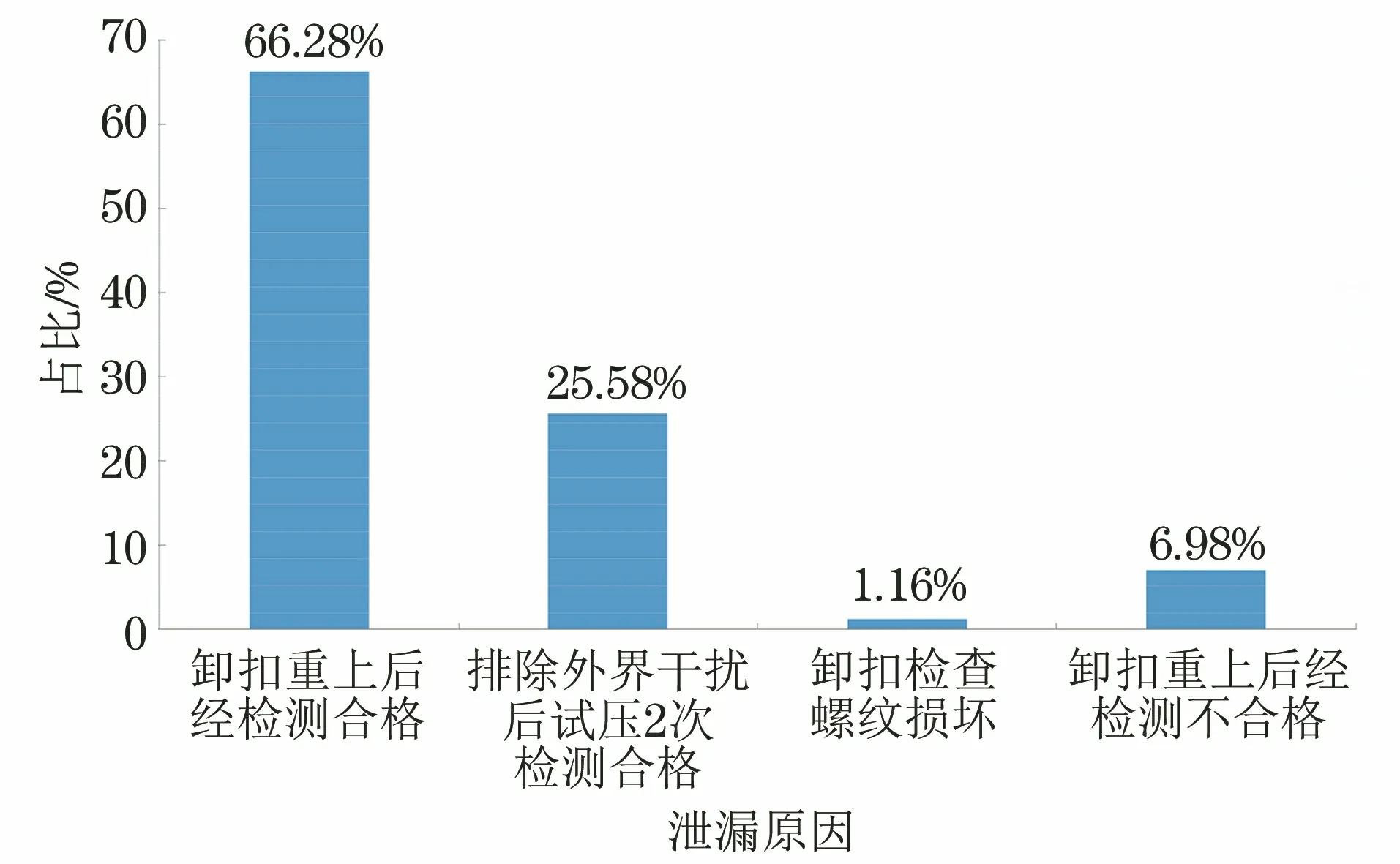

从图中可以看出规格为17.780 0 cm和19.685 0 cm的两种套管检测数量最多(其泄漏率分别为1.71%和1.96%)。对气密封检测团队出具的不密封检测报告进行分析,经统计,对于第一次气密封检测不合格的套管卸扣后,再次清洁重新上扣,第二次气密封检测合格后入井的套管占不合格总数的66.28%;排除外界干扰后检测合格的套管占25.58%;卸扣后检查螺纹损坏和卸扣重上检测不合格的套管分别占1.16%和6.98%,如图4所示。

图4 泄漏套管第二次检测情况Fig.4 Second detection of leakage casing

可见第一次气密封检测不合格的套管经再次检测合格的套管约占90%,第二次检测仍不合格的套管约占10%,比例较少。

4 第二次气密封检测合格原因分析

4.1 螺纹卸扣重上后再次检测合格原因分析

结合现场施工,套管卸扣后经清洗和再次涂抹螺纹脂,然后上扣、重新气密封检测合格的比例较大(占第一次检测不合格总数的66.28%)的原因主要有以下几点。

(1) 现场施工时井队对螺纹保护不到位,有杂质颗粒物黏在螺纹部位未清洁干净。

(2) 上扣时螺纹脂涂抹不够均匀,或有杂质污染了螺纹脂,影响了螺纹的密封性。

(3) 上扣扭矩虽已达到标准扭矩,但接箍端面仍未拧紧,经略增大扭矩再次上扣,气密封检测合格,说明操作人员在上扣操作方面的水平不达标。

4.2 排除外界干扰后检测合格原因分析

排除外界干扰后套管检测合格的(占第一次检测不合格总数的25.58%)原因主要有以下几个。

(1) 受井位和空气湿度的影响,空气不易发生对流,前期检测时空气中有氦气残留在钻台附近,造成检漏仪误报。

(2) 空气中氦气的质量分数为0.000 524%,氦气检漏仪(型号为P3000XL)采用高流量(2 660~3 500 mL·min-1)模式,仪器在空气中归零时氦气的泄漏率为2.33×10-5~3.06×10-5Pa·m3·s-1,当氦气在空气中的含量发生变化,泄漏率小于1.0×10-7Pa·m3·s-1时仪器不发生报警,认为螺纹密封合格,反之亦然。气密封检测泄漏判定值为1.0×10-7Pa·m3·s-1,氦气检漏仪归零值为2.33×10-5Pa·m3·s-1,可见泄漏判定值对于氦气检漏仪归零值过于敏感,易引起误报的现象,建议将判定值适当增大。

4.3 其他原因分析

卸扣后发现螺纹损坏(占第一次检测不合格总数的1.16%)和卸扣重上后检测不合格(占第一次检测不合格总数的6.98%)所占比例虽然较小,但认为是气密封检测中真正出现泄漏问题的套管,主要原因有以下几个。

(1) 套管在产品出厂时,经过厂家自检、商检、抽检,入井前经过第三方对套管100%检测,但是部分井队入井前套管没有进行100%检测,因此不能完全排除套管的质量问题以及在运输、摆放中发生磕碰造成的螺纹泄漏。

(2) 经螺纹检测合格后吊装入井前可能发生磕碰,影响了螺纹的密封性。

5 气密封检测必要性分析

从以上分析中可以看出,气密封检测时会出现误判的情况,但不能否认气密封检测的必要性。气密封检测排除了螺纹不清洁、螺纹脂涂抹不均匀、上扣不到位、螺纹质量及运输、吊装过程中发生磕碰等导致不密封的原因,从源头上杜绝了井下套管的密封失效,甚至是对接头工厂端(生产厂家管体与接箍连接的外螺纹端)也可以进行检测,如某井在入井前进行气密封检测时,发现螺纹脂的接箍处发生泄漏。对泄漏接头取样,在扭矩仪上进行卸扣试验,如图5a)所示,发现工厂端螺纹发生黏扣,在外螺纹表面可观察到有凸起的金属瘤、钩犁和凹槽,如图5b)所示。

图5 卸扣试验和卸扣后螺纹工厂端形貌Fig.5 a) Shackle test andb) morphology of factory end of thread after shackle

在气密封检测泄漏原因分析中发现,螺纹卸扣后螺纹参数满足要求,但是密封面上无二硫化钼润滑剂残留,其泄漏原因判定为工厂上扣工序中没有按照工厂生产规范的要求涂抹二硫化钼润滑剂,使螺纹发生黏扣导致泄漏。

工厂端螺纹在入井前已在工厂进行了上扣,目前油田缺少对工厂端检测的手段,该实例亦反映出气密封检测技术对工厂端上扣、螺纹脂涂抹质量等能进行有效的检测,保证了套管入井的完整性。

6 气密封检测时间分析

气密封检测技术受到现场质疑,除上文中提及仪器受干扰出现误判的原因外,还因气密封检测技术增加了作业的程序和下套管的时间,将进行气密封检测的螺纹下套管数量与不需要进行气密封检测的偏梯形螺纹和特殊螺纹下套管数量进行对比,如图6所示。

可见,需进行气密封检测时,每小时下套管数量确实比不需要检测时的少,进行气密封检测时,每小时下套管数量为5~6根,这与预估的气密封检测时间吻合,包括吊套管至井口约2 min,对扣、上扣约2 min,投放检测工具约0.5 min,打压检测约1.5 min,卸压约1 min,坐卡瓦、取检测工具约1 min。不进行气密封检测的特殊螺纹套管下入时节省了打压、试压、取检测工具等的工作时间,平均每根节约4 min,每小时下10~11根。偏梯形螺纹因结构简单,上扣比特殊螺纹更快,此种套管每小时下13~14根。

套管的泄漏会导致严重的环空带压,造成井口窜气或层间窜流,对人身、井口设备及环境造成严重的后果[8],相比之下气密封检测虽增加了下套管的时间,但整体来说是利大于弊的。

图6 不同情况下套管数量对比Fig.6 Comparison of numbers of casing running in various cases

7 气密封检测压力分析

根据SY/T 7338-2016《石油天然气钻井工程 套管螺纹连接气密封现场检测作业规程》对气密封检测的规定,检测压力应高于油气井最大关井压力、注气井最高注气压力的5%~10%,或不应超过套管服役条件下抗内压强度的80%;特殊情况下,根据用户的生产需求确定。据调研,油田在现场气密封检测时,检测压力执行过套管抗内压强度的50%,60%,70%,80%,以规格为17.780 0 cm套管为例,部分井的检测压力和泄漏率结果如表1所示。可见同一规格套管虽然执行了不同的检测压力,但各井的泄漏率不会随气密封检测压力的增加而增大,因此认为检测压力的大小与泄漏率并无直接关系,同时现场也没有发现气密封检测导致螺纹损坏的直接证据。

表1 油田部分井气密封检测结果Tab.1 Gas seal detection results of some wells in oilfield

为了分析螺纹在不同检测压力下进行气密封检测时的受力情况,用有限元模拟软件对气密封检测时接头的受力进行模拟。螺纹受力示意图如图7所示,其中Pi为检测时接头受到的气密封检测压力;G为下部套管的浮重(重力与浮力之差);F为工具胶桶膨胀时对油管内壁的挤压力[9]。

图7 气密封检测时螺纹受力示意图Fig.7 Schematic diagram of the force on thread during gas seal detection

以外径为17.780 0 cm的套管为分析对象,接头材料为140V钢,屈服强度为965 MPa,壁厚为12.65 mm,抗内压强度为120.2 MPa[10],套管悬重为49 kN,线密度52.09 kg·m-1,泥浆密度为1.8 g·cm-3,螺纹为气密封螺纹,螺距为2牙·cm-1,内螺纹牙型高度略高于外螺纹牙型高度,逆向台肩为-15°,螺纹锥度为1…16,采用轴对称模型,网格划分如图8所示。

图8 接头气密封检测有限元模型Fig.8 Finite element model of joint gas seal detection:a) mesh generation of the overall; b) mesh generation of seal face

在不改变浮重的情况下,对现场执行套管抗内压强度的50%,60%,70%,80%等4种检测压力的受力情况分别进行计算,接头有限元模拟计算的最大等效应力与安全系数如表2所示。可知检测压力为套管抗内压强度的50%的接头密封面受到的最大等效应力为638 MPa,又由于屈服强度为965 MPa,计算得到安全系数为1.51;检测压力为套管抗内压强度的60%的接头密封面受到的最大等效应力为736 MPa,计算得到的安全系数为1.31;检测压力为套管抗内压强度的70%的接头密封面受到的最大等效应力为830 MPa,计算得到的安全系数为1.16。前3种检测压力下,接头密封面受到的最大等效应力均低于材料的屈服强度,未发生塑性变形。检测压力为套管抗内压强度的80%的接头密封面受到的最大等效应力为987 MPa,超过了材料的屈服强度,密封面发生轻微的塑性变形,但仍能保证接头的密封性,该种检测压力下计算的安全系数为0.98,结合油田规定(气密封检测压力应综合考虑三轴应力强度及设计安全系数,三轴应力设计安全系数规定为1.25),认为检测压力按套管抗内压强度的60%执行较为安全、可靠。

表2 不同检测压力下接头的等效应力与安全系数Tab.2 Equivalent stress and safety factor of joint underdifferent detection pressure

8 结论

(1) 经卸扣、清洗、涂抹螺纹脂后再次检测气密封合格套管所占的比例较大,其原因与现场操作、使用环境有关,需要进一步规范螺纹脂的存放、涂抹以及螺纹上扣等操作过程,加强对井队现场操作的管理。

(2) 排除外界干扰后再次检测合格套管所占比例次之,其原因是受井位和空气湿度的影响,同时仪器灵敏度过高,建议将标准中泄漏判定值适当增大,今后油田可开展该方面的研究,再次确定合理的泄漏判定值。

(3) 对于螺纹损坏和卸扣后经检测不合格所占比例虽然最小,但是是真正出现泄漏问题的套管,建议加强对套管质量的检测,特别是对具有气密封螺纹的套管在入井前进行100%检测,并在运输、吊装、摆放过程中避免磕碰,以免造成螺纹损伤。

(4) 气密封检测对接头工厂端气密封性提供技术保障,具有必要性,也增强了套管的可靠性。

(5) 在现场增加气密封检测的作业程序,对比同样的气密封螺纹,下套管时间每根增加了近4 min,相比接头泄漏导致的严重后果,认为气密封检测仍是不可缺少的过程。

(6) 同一规格套管在不同检测压力下,泄漏率不会随着检测压力的增加而增大,与检测压力无直接关系。采用有限元模拟计算了不同气密封检测压力下接头密封面的受力状况,结合油田规定的三轴应力安全系数,认为检测压力为套管抗内压强度的60%较为安全和可靠,推荐现场使用。