预应力张拉作用下自行式台座受力性能分析研究

2021-03-22许晟

许 晟

(福建省高速公路集团有限公司,福州 350001)

自行式台座工厂化流水线作业是近年来新研发的一项梁片预制新技术,该技术采用了“施工工序区域固定、流水线作业”的预制新模式:通过自行式台座将钢筋骨架制作胎膜区、制梁区、蒸汽养护区、预应力张拉区和存梁区有机串联,实现工厂化流水线作业的桥梁预制施工[1],从而节约大量预制场地,并大幅缩短制梁周期。 自行式台座作为该技术中最重要的设施, 承担着预制梁片的混凝土浇筑、养生、张拉等重要工序,尤其是在预应力张拉作用下自行式台座的受力较为复杂。

1 工程概况

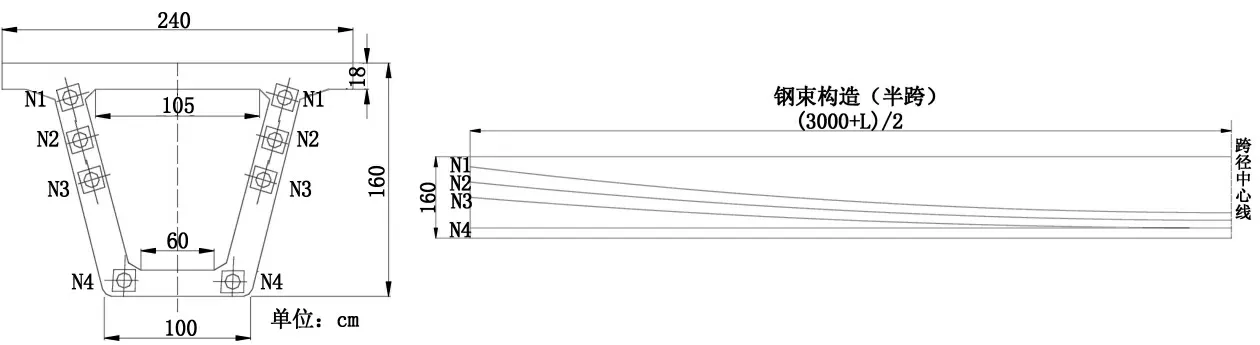

某国家高速公路项目采用预制预应力混凝土箱梁结构,箱梁为单箱单室截面,跨径30 m,顶板宽2.4 m, 底板宽1 m, 箱梁高1.6 m。 预应力钢束的N1、N2、N3 起弯点距跨中分别为0.885 m、2.507 m、4.129 m,起弯半径均为45 m,偏转角度为5°;N4 起弯点距跨中为12.901 m,起弯半径为30 m,偏转角度为1.4°。 箱梁预制采用自行式台座工厂化流水线作业,施工工序流程为:自行式台座移至胎膜区,箱梁钢筋骨架吊至台座上,安装外模和内模,再吊装成型的顶板钢筋; 待验收合格后自行式台座移至制梁区浇筑混凝土;达到拆模条件,拆除内模和外模; 自行式台座将梁体移至养护区进行蒸汽养生;当梁体达到张拉条件,移至预应力智能张拉区进行预应力张拉; 待外观检测合格后将梁体吊运至存梁区, 同时将自行式台座移至下一条生产线投入生产[1]。

2 自行式台座的结构受力分析

2.1 自行式台座构造

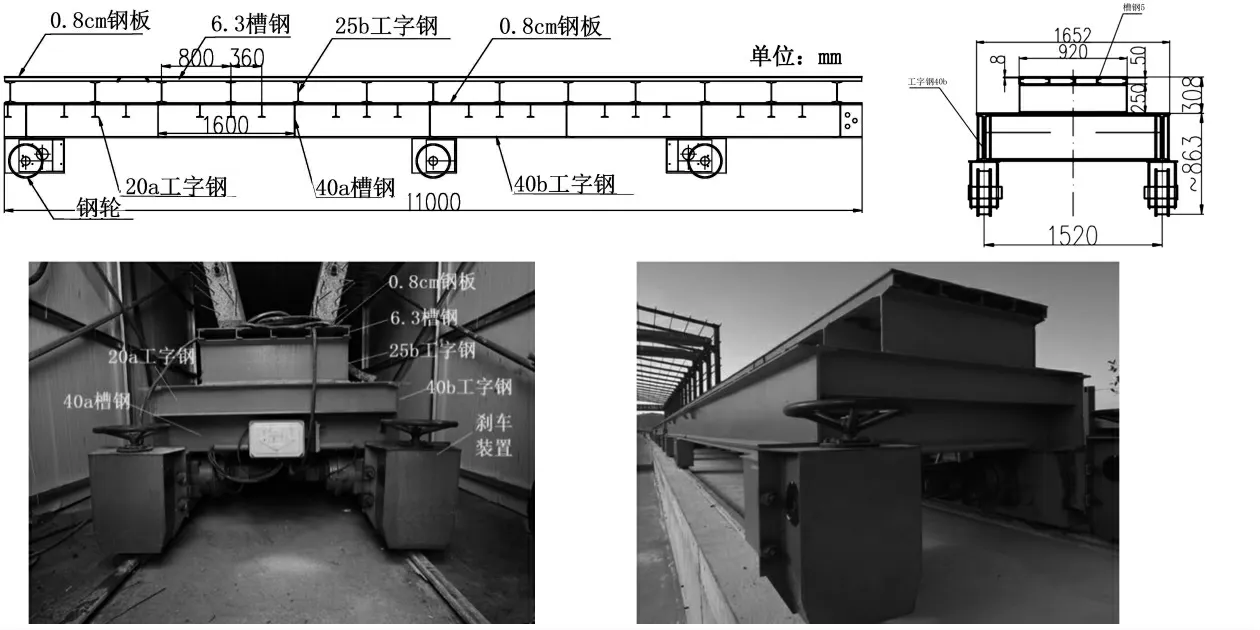

自行式台座全长32 m,宽1.652 m,所选用的材料主要有0.8 cm 厚顶面钢板、6.3 槽钢、25b 工字钢、0.8 cm 厚底面钢板、20a 工字钢、40a 槽钢、40b工字钢等,其结构构造如图1 所示。 自行式台座采用电缆卷筒和地面操纵加遥控操纵的方式运行,运行速度5 m/min,配备8 个功率2.2 kW 的电动机,9组车轮(4 组主动,5 组被动)。

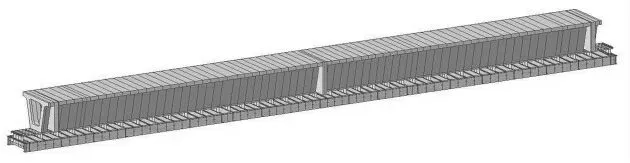

2.2 杆系有限元模型

采用桥梁专业软件MIDAS/Civil 进行分析计算, 空间计算模型见图2, 自行式台座及箱梁共1264 个节点,1434 个梁单元,782 个板单元。该模型比较真实地模拟了箱梁的各截面形及自行式台座系统结构构造,如箱梁的横隔板,自行式台座的顶面钢板、6.3 槽钢、25b 工字钢、20a 工字钢、40a 槽钢、40b 工字钢等。

边界条件模拟时, 箱梁与自行式台座之间采用弹性连接的仅受压模拟,6.3 槽钢与25b 工字钢、25b 工字钢与20a 工字钢或40a 槽钢之间采用弹性连接的刚性连接模拟,自行式台座车轮与自行式台座间采用弹性连接的刚性连接模拟,车轮底部采用一般支承固结。 有限元模型中相对应的边界模拟如图3 所示。

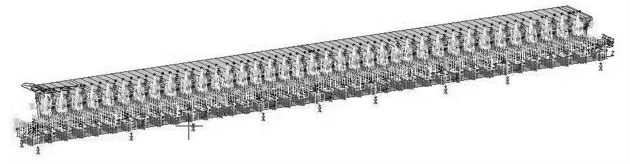

预制混凝土箱梁及自行式台座设计中主要材料的应用有C50 混凝土、Q235 钢材及高强度低松弛预应力钢绞线,混凝土、钢材和预应力钢绞线的弹性模量、设计抗压(拉)强度等基本参数均按规范取值,具体如表1~3 所示。

图1 自行式台座结构构造图

图2 有限元计算模型

图3 边界条件的模拟

2.3 箱梁预应力张拉过程中自行式台座各构件关键部位的受力分析

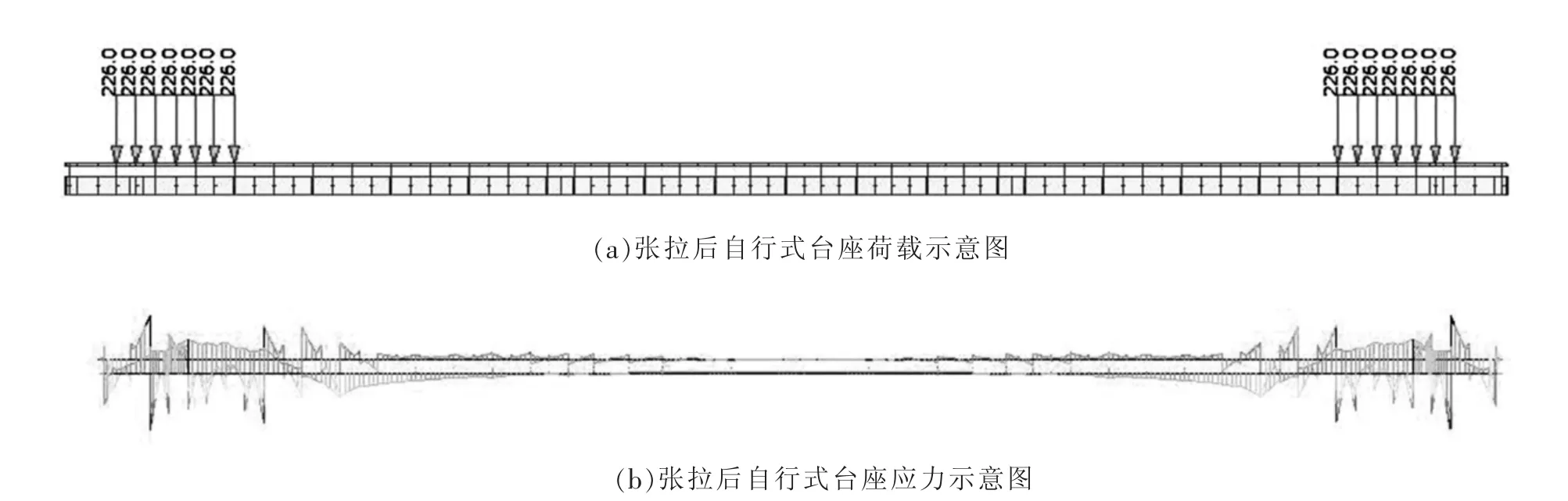

根据预制混凝土箱梁的结构受力分析,可得出在预应力张拉阶段箱梁会出现反拱现象,使得箱梁跨中附近一定区域箱梁与自行式台座脱开,从而箱梁自重荷载会向梁端部分布,在箱梁端部相对应的自行式台座区域将承受更大的竖向荷载,这对于自行式台座系统结构受力更为不利,现根据相关资料及实际工程经验, 取左右两侧距梁端2.6 m 内自行式台座承受的箱梁自重对自行式台座系统结构进行受力分析,其受荷载布置及对应应力示意图如图4 所示。

表1 混凝土的强度与容许应力 (单位:MPa)

表2 钢材的强度设计值 (单位:MPa)

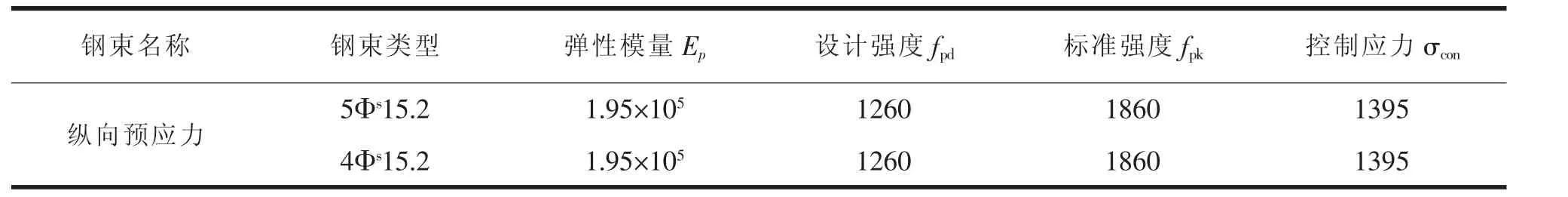

表3 预应力钢材的强度与容许应力 (单位:MPa)

图4 自行式台座受力图

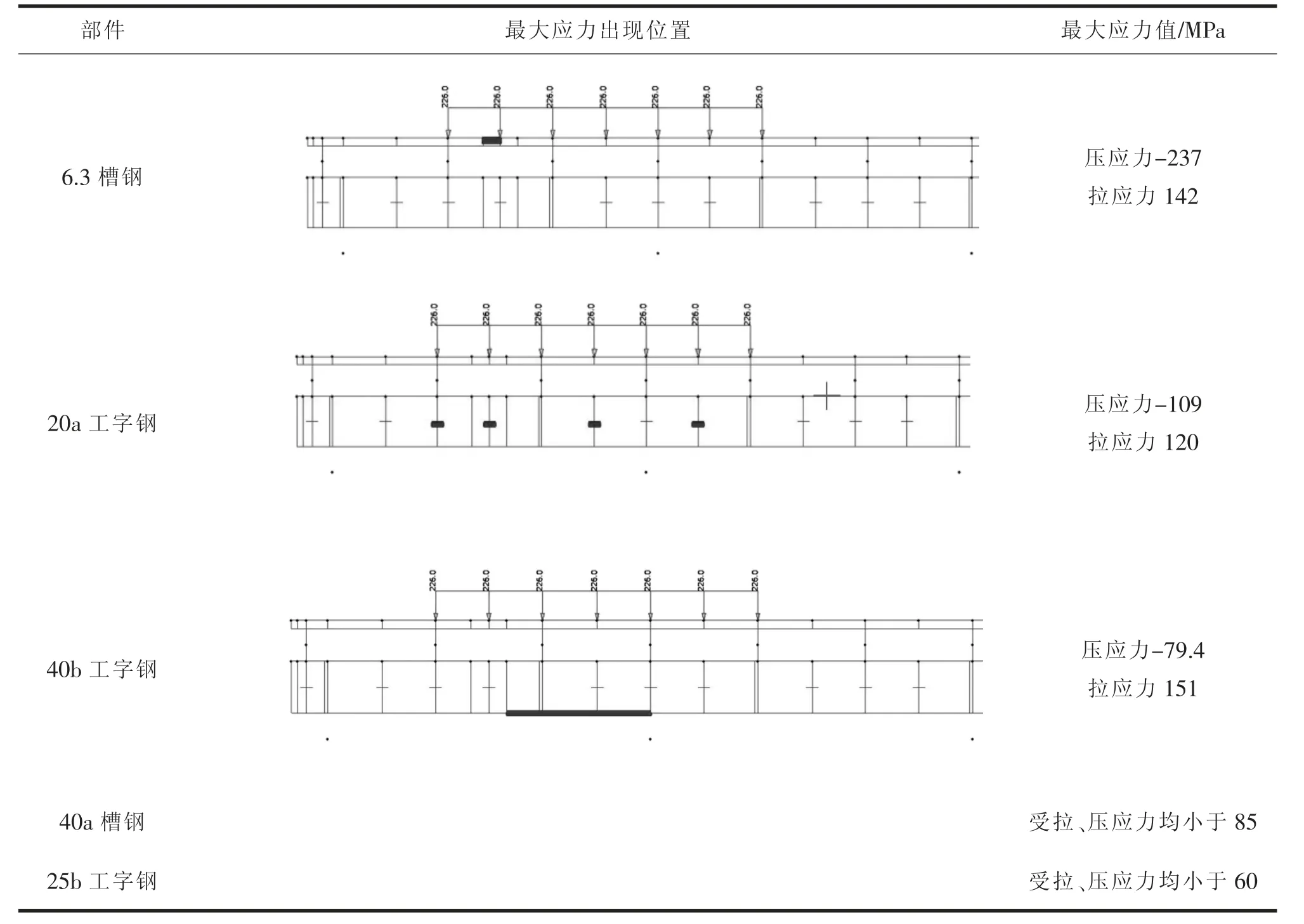

通过有限元分析计算得到自行式台座系统结构各构件最大的应力值及出现位置见表4。

3 现场试验及结果分析

3.1 现场试验简介

现场试验的主要任务是在对完成养护后放置在自行式台座上的预应力混凝土箱梁按照设计要求进行预应力张拉过程中自行式台座系统各结构构件受力及箱梁反拱的试验测试。 现场通过在自行式台座系统结构受力最不利的构件表面布置应力测点和在台座与箱梁之间布置位移测点,从而来监测张拉过程中台座系统结构薄弱受力点所受应力情况,以及箱梁跨中的起拱度和起拱后台座受力面积。 现场试验过程中采用智能张拉设备对箱梁两端钢束进行同时张拉,其箱梁内预应力钢束布置如图5 所示,张拉顺序分别为N1、N3、N2、N4。

表4 自行式台座系统结构最不利应力分布

图5 预制箱梁钢束构造图图

3.2 测点布置及仪器设备

由于箱梁放置在自行式台座上位置与设计图纸不完全一致,导致理论计算与实际箱梁受力点存在细微偏差,并且箱梁端部底下预留吊装孔,将所受最大应力处6.3 槽钢割断, 所以现场自行式台座系统结构构件应力测试点位置存在细微调整,也会使得槽钢测点应力与理论计算值存在偏差。 采用ZX-212CT 表面应变计进行钢构件应力测试, 选择量程为3 cm 的百分表对挠度及位移进行测量。 实际现场自行式台座系统结构构件应力测试点布置如图6 所示;箱梁预应力张拉起拱度、箱梁纵向位移及自行式台座纵向位移测试点布置如图7 所示,其中对箱梁预应力张拉起拱位移监测的百分表,间隔距离为1.5 m。

图7 预应力张拉阶段自行式台座与箱梁间相对位移测试点布置

实际现场试验过程中主要任务是按照测点布置方案对ZX-212CT 表面应变计、百分表、压力传感器进行安装固定、调试,然后在试验过程中根据张拉顺序分别对应变计、百分表,以及压力传感器进行读数记录,并根据试验结果现场直接计算出所测构件的应力、位移和压力。

3.3 现场实测结果分析与比较

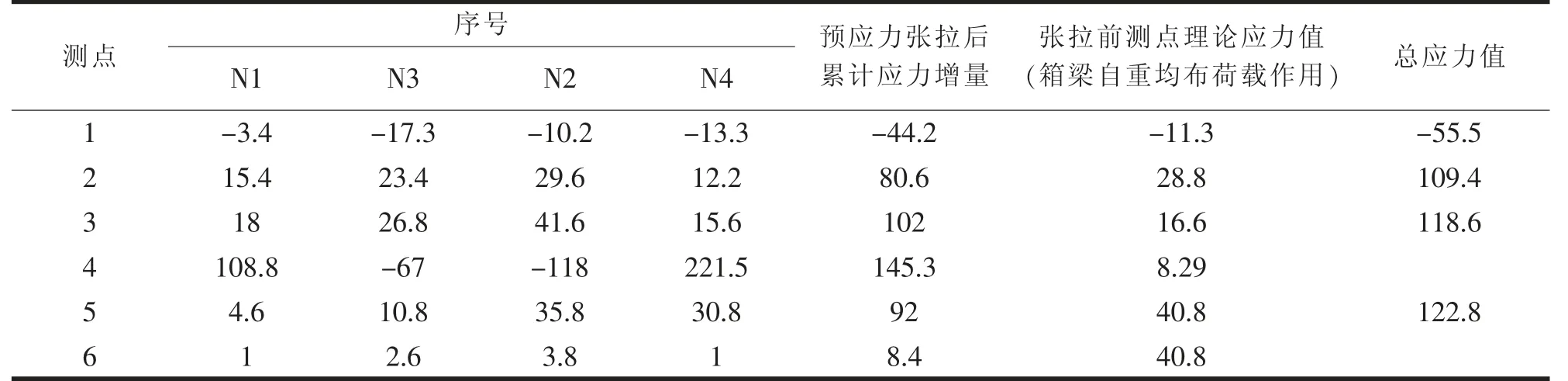

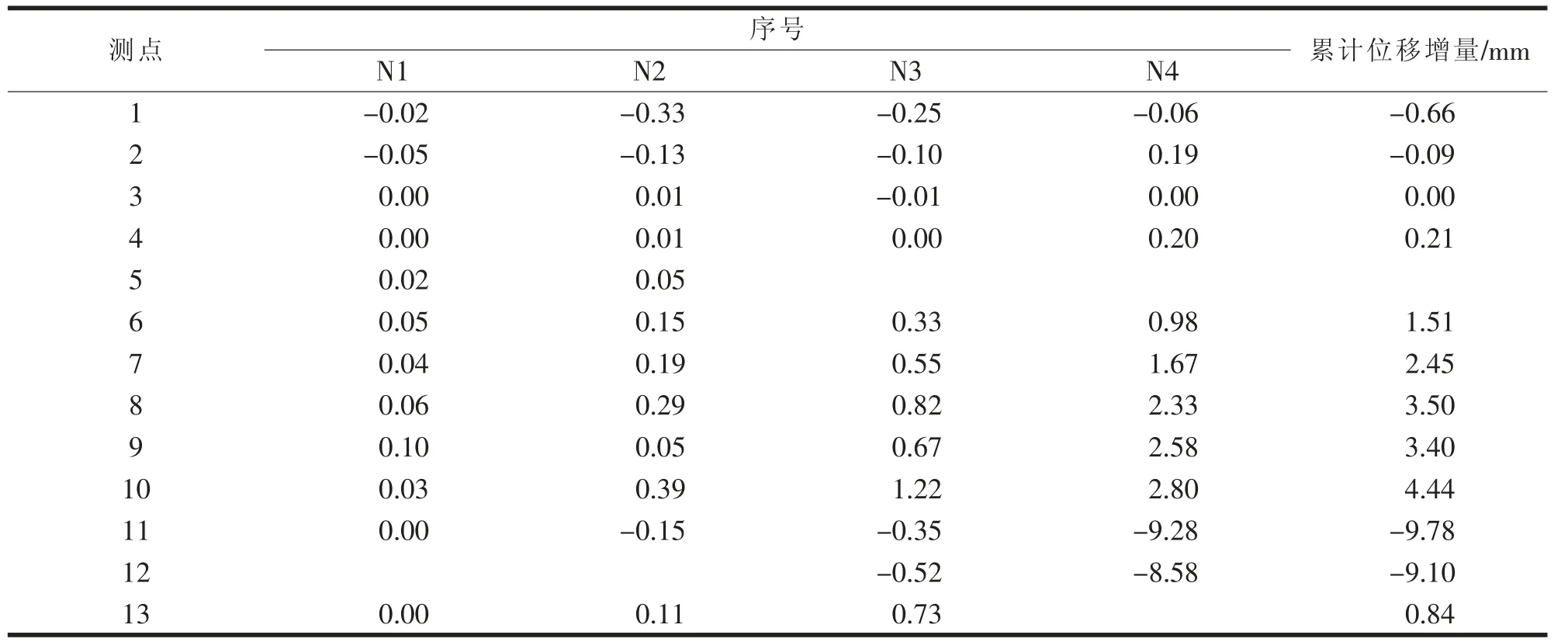

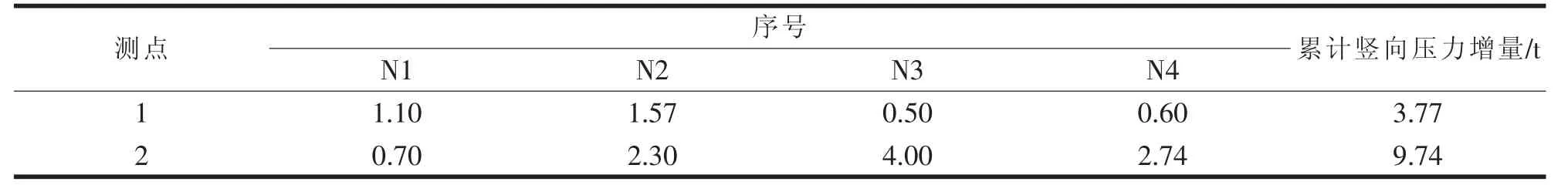

在箱梁预应力张拉阶段,据其张拉顺序测得相应自行式台座系统结构构件应力见表5, 箱梁预应力张拉起拱度、箱梁纵向位移及自行式台座纵向位移见表6,千斤顶所受竖向压力见表7。

表5 自行式台座系统结构构件应力 (单位:MPa)

(1)应力分析

由表5 中数据可得出,在箱梁自重均布荷载和预应力荷载作用下, 箱梁端部6.3 槽钢的应力达到55.5 MPa,20a 工字钢的应力为118.6 MPa; 在增加2 对千斤顶后,40b 工字钢应力为122.8 MPa。

值得一提的是, 箱梁端部底下预留吊装孔,将所受最大应力处6.3 槽钢割断, 故本次槽钢所测应力并不是实际受力下的最大值。

(2)位移分析

通过表6 中自行式台座系统结构及箱梁位移监测的1-10 号测点数据可得出,在预应力张拉过程中,箱梁起拱区域大致为跨中18 m 范围,两端各有6 m 左右仍与台座接触, 跨中最大起拱度为4.44 mm;在箱梁端部,自行式台座的槽钢下挠幅度达到0.66 mm (通过有限元计算得到等效应力为66.1 MPa),表明槽钢受力较为不利;由表6 中11、12 号测点数据可知, 自行式台座纵向位移约为-18.88 mm, 其原因可能为自行式台座之间存在着间隙(由3 个分离式台座用栓销拼接而成),也可能为自行式台座随着箱梁出现上拱现象;由13 号测点数据可知张拉使得箱梁自身纵向位移大于0.84 mm。

(3)千斤顶反力分析

通过表7 中对千斤顶竖向压力监测数据可得,箱梁预应力张拉完成后千斤顶所受到的最大竖向力达到9.74 t。

表6 自行式台座系统结构及箱梁位移监测数值

表7 千斤顶竖向压力监测数值

4 结论与建议

4.1 结论

(1)应力测试:通过有限元计算和现场试验数据可得出,在箱梁自重均布荷载和预应力荷载作用下,箱梁端部6.3 槽钢的应力达到55.5 MPa,20a 工字钢的应力为118.6 MPa; 在增加2 对千斤顶后,40b 工字钢应力为122.8 MPa。

由于箱梁端部底下预留吊装孔,将所受最大应力处6.3 槽钢割断, 故本次槽钢所测应力并不是实际受力下的最大值。

(2)位移测试:预应力张拉过程中,箱梁起拱区域大致为跨中18 m 范围, 两端各有6 m 左右仍与台座接触, 跨中最大起拱度为4.44 mm; 在箱梁端部,自行式台座的槽钢下挠幅度达到0.66 mm(通过有限元计算得到等效应力为66.1 MPa), 表明槽钢受力较为不利;自行式台座纵向位移为-18.88 mm,可能为自行式台座之间存在着间隙(由3 个分离式台座用栓销拼接而成),也可能为自行式台座随着箱梁出现上拱现象;箱梁自身纵向位移大于0.84 mm。

(3)千斤顶反力测试:千斤顶所受到的最大竖向力达到9.74 t。

4.2 建议

根据试验数据及上述存在情况提出以下建议:

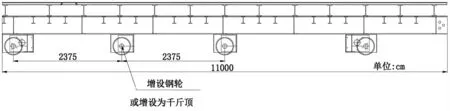

(1)张拉阶段应在自行台座左右端部分别增加1 对千斤顶辅助40b 工字钢共同受力, 或增加1 组轮轴,其布置如图8 所示。

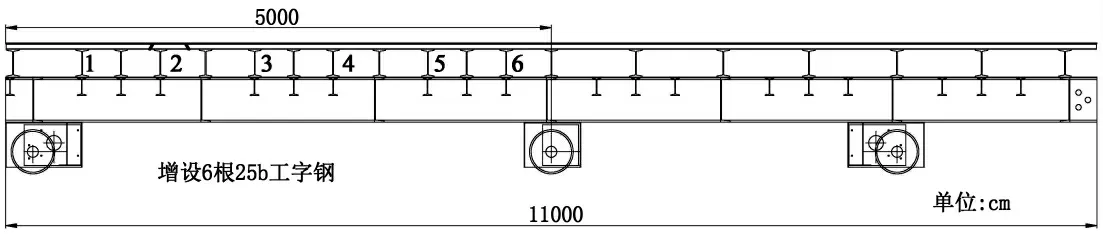

(2) 箱梁端部6.3 槽钢受力较大, 建议增大顶面槽钢截面尺寸或者在端部一定范围内增设25b工字钢(该范围为箱梁与台座的接触范围),其布置如图9 所示。

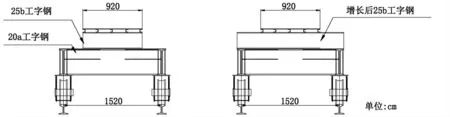

(3)20a 工字钢局部受力较大,主要是由于承担了上方25b 工字钢传递不均布荷载,建议在自行式台座端部一定范围内将横向布置的25b 工字钢的长度增加至与20a 工字钢同长(该范围为箱梁与台座的接触范围),其布置形式如图10 所示。

图8 增设钢轮或千斤顶布置图

图9 增设25b 工字钢布置图

图10 增长布置25b 工字钢示意图