金矿尾矿胶结充填用胶凝材料的制备及其性能表征

2021-03-22董毅萌李家茂樊传刚何兆芳

董毅萌,李 淋,李家茂,樊传刚,何兆芳

(1.安徽工业大学材料科学与工程学院,安徽马鞍山243032; 2. 中国十七冶集团有限公司,安徽马鞍山243000)

金矿尾矿是金矿石经过选矿或回收有价元素后留下的工业废渣,每生产1 t 金精矿约排出38.26 t 尾矿。目前我国多数金矿企业尾矿库告急,如何处置尾矿成为限制企业发展的难题。尾矿的随意弃置不仅污染环境,还浪费资源,因此开发高效尾矿资源化处置技术成为当务之急。尾矿综合利用主要为回收有价元素、复垦造田、充填采空区、生产建筑材料。采用尾矿胶结充填采空区不但能提高尾矿资源的利用率,还能减少尾矿对环境的污染。国内外多数矿山目前多采用通用水泥作为尾矿充填胶凝材料,但通用水泥的充填成本高、生产过程会排放大量CO,且充填体的强度低(采用细粒级尾砂胶结井下充填时,胶结作用极弱)。以火山灰反应为基础的胶凝材料具有高效胶结细颗粒尾矿的作用,胡术刚等采用新型胶凝材料固化细粒径的全尾砂,当胶砂质量比为1∶5、充填料浆质量分数为65%时,胶结充填体3 d早期强度达0.66 MPa;杨志强等利用水淬镍渣为原料开发了新型尾矿充填胶凝材料。以火山灰反应为基础的胶凝材料,其胶结尾矿的胶结体早期强度低、细颗粒的尾矿浆流动性不良,导致水灰(尾矿)比例大的充填尾矿胶结体强度极低。为克服上述问题,笔者以实验室自制的矿渣基胶凝材料为金矿细粒尾矿的矿胶结材料,加入聚羧酸减水剂,研究胶结材料和减水剂掺量对金矿细粒尾矿胶结充填体强度和充填流动性的影响,使充填体的力学性能和充填流动性能均可满足矿山充填要求,为矿山充填提供数据支持及理论依据。

1 实 验

1.1 原料

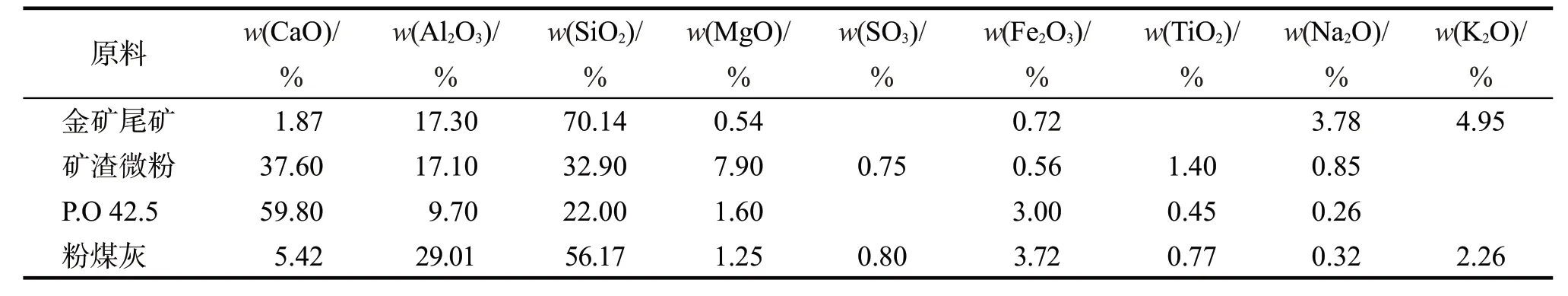

金矿尾矿,取自山东招远某金矿;S95等级矿渣微粉,安徽马钢嘉华建材有限公司生产;P.O 42.5水泥,马鞍山海螺有限公司生产;I 级粉煤灰,取自马鞍山第二发电厂;氧化钙和硫酸钙均为国药集团化学试剂有限公司生产(分析纯)。各主要原料的化学成分如表1。

表1 主要实验原料的化学组成Tab.1 Chemical composition of main experiment materials

1.2 原料配比的设计

尾矿胶结胶凝材料(简称尾矿胶结料)由矿渣微粉、P.O 42.5水泥、粉煤灰、氧化钙、硫酸钙等按优化的配比配料而成,矿渣微粉质量分数为50%;将尾矿胶结料与金矿尾矿浆按照设计的配比混合搅拌,制备出尾矿胶结充填试样。尾矿胶结充填试样中聚羧酸类减水剂掺量为尾矿浆的0~0.2%(质量分数);尾矿浆中干尾矿的质量分数为70%;胶结材料与干尾矿砂的质量比(胶砂质量比)为1∶6,1∶8,1∶10,1∶12。

1.2.1 尾矿胶结料的制备

按照设计的配比称取矿渣微粉、P.O 42.5水泥、粉煤灰、氧化钙、硫酸钙(共2 kg),将所配原料投入搅拌器中充分混合,搅拌10 min,获得尾矿胶结料。

1.2.2 尾矿胶结试样的制备

将现场原始取样尾矿浆倒入搅拌桶,搅拌均匀取样测其初始质量分数,并补充(或脱水)至尾矿浆质量分数为70%。实验中每组金矿尾矿浆的用量为1.6 kg,按照配比将尾矿胶结料和聚羧酸减水剂加入2 000 mL 大烧杯中。将搅拌翅插入烧杯,上下移动搅拌机进行均匀搅拌,搅拌5 min,获得拌匀的充填尾矿料浆试样。将充填尾矿料浆浇注入40 mm×40 mm×160 mm 的水泥胶砂三联试模中,采用振捣方法除去其中的气泡;在温度为(20±2)℃、相对湿度不低于95%的养护室内养护,养护24 h(或48 h)脱模;将脱模后样品放入塑料袋中,继续密封养护,养护温度(20±2)℃,至3,7,28 d获得不同龄期的尾矿胶结充填试样。

1.3 试样性能的表征

采用X 射线荧光光谱(X ray fluorescence,XRF)分析仪,(ARL ADVANT'X Intellipower3600 型,德国赛默飞世尔公司生产)分析原料及尾矿的化学组成;采用激光粒度分析仪分析尾矿的粒度分布(Rise 2006型,济南润之科技有限公司生产);采用微机电子控制万能试验机(E44.304型,美国MTS公司生产)测试各龄期试样的抗压强度;按照GB/T 50080—2002《普通混凝土拌合物性能试验方法》要求测试充填料浆坍落度;采用X射线衍射仪(X ray diffractometer,XRD)(D8ADVANCE 型,德国布鲁克公司生产)分析金矿尾矿、尾矿胶结充填试样的物相组成;采用扫描电子显微镜(scanning electron microscope,SEM)(JSM-6490LV 型,日本电子公司生产)观察尾矿胶结试样截面的微观形貌。

2 结果与讨论

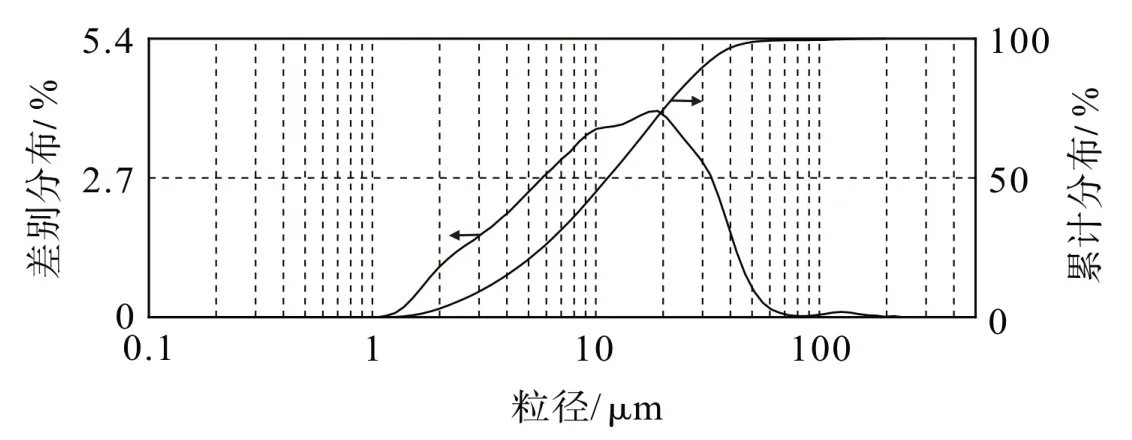

2.1 尾矿粒径

金矿尾矿的粒度分布曲线如图1。从图1 可看出,金矿尾砂样品的累计粒度分布质量分数达到10%,50%,90%时对应的粒径D,D和D分别为3.45,11.31,30.33µm,平均粒径D为14.84µm,粒径分布主要在6~32µm之间。根据选矿学的常用分类方法,该金矿尾矿属于细粒尾矿。

图1 金矿尾矿的粒度分布Fig.1 Distribution of particle size of gold mine tailings

2.2 胶凝材料掺量对尾矿胶结体力学性能的影响

固定胶砂质量比(1∶6,1∶8,1∶10,1∶12)和尾矿浆的固含量(70%,质量分数),比较P.O 42.5 水泥和尾矿胶结料对金矿尾矿的胶结效果,结果如图2。从图2 可看出:尾矿胶结充填体试样3 d 龄期抗压强度随着胶砂质量比的减小而降低,当胶砂质量比为1∶6 时,P.O 42.5 水泥胶结充填试样的早期(3 d)抗压强度与尾矿胶结料相差不大,前者比后者仅低0.07 MPa;当胶砂质量比为1∶8,1∶10 和1∶12 时,尾矿胶结料胶结充填试样的3 d 抗压强度分别是P.O 42.5 水泥的1.2 倍、1.7 倍、1.8 倍。表明尾矿胶结充填的过程中,P.O 42.5 水泥用量对充填体强度影响较大,加大P.O 42.5水泥用量可满足充填强度要求,但会增大充填成本和降低充填尾矿流动度。

由图2 还可知:尾矿胶结充填体试样7,28 d 抗压强度也是随着胶砂质量比的减小而降低,胶砂质量比相同的条件下,P.O 42.5水泥胶结充填试样的7,28 d抗压强度明显低于尾矿胶结料试样;尾矿胶结料固化尾矿的充填体试样7 d抗压强度比P.O 42.5水泥试样高3.74(1∶6)~1.38 MPa(1∶12),28 d抗压强度是P.O 42.5水泥的3.8(1∶6)~4.9倍(1∶12);用P.O 42.5水泥固化尾矿,其胶结充填试样的后期抗压强度增长幅度不大,胶砂质量比为1∶6时,其28 d抗压强度在3 d基础上仅增加0.64 MPa,胶砂质量比为1∶12时,增幅仅为0.26 MPa。通常,矿山对充填体各龄期的强度要求7 d抗压强度≥1.0 MPa,28 d抗压强度≥2.5 MPa。由此可见,尾矿胶结料固化尾矿的效果较好,其胶结充填试样的后期抗压强度显著提高,满足矿山尾矿胶结填充的强度要求,适合细粒尾矿的井下胶结充填。

图2 胶凝材料胶结体试样不同龄期抗压强度与胶砂质量比的关系Fig.2 Relationship between the compressive strength of different curing ages and the mass ratio of binder to sand for the cemented filling specimen

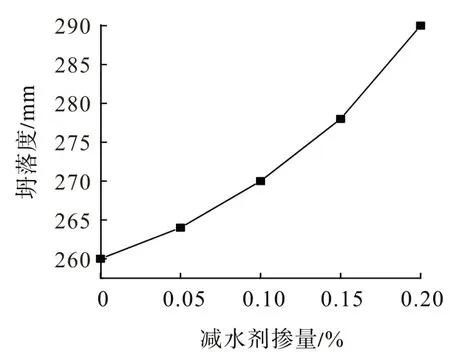

2.3 减水剂掺量对尾矿胶结体性能的影响

矿山实际充填时,充填尾矿料浆需具备良好的流动性、黏聚性和保水性才不会出现分层和泌水现象,避免输送管道堵塞。研究表明,充填尾矿料浆的坍落度可表征其流动性、黏聚性和保水性。邓代强等认为在矿山充填中,坍落度在230~275 mm可基本满足自流输送要求;胡亚军等在全尾砂充填料浆管道输送的试验研究中发现,坍落度>270 mm,料浆流动性明显变化、全面铺开,且没有出现水砂分离或大量泌水等现象,满足管道自流输送的坍落度要求;吴炜等研究表明,充填料浆坍落度<260 mm 时,无法满足自流输送条件。可见对于不同组成的料浆,在进行矿山充填时,对管道自流输送的坍落度要求不同。图3 为减水剂掺量对充填尾矿料浆坍落度的影响,其中充填尾矿料浆试样的胶砂质量比为1∶6,尾矿浆固质量分数为70%。由图3 可知:充填尾矿料浆的坍落度随减水剂掺量的增加而增大,不加减水剂时,坍落度为260 mm,低于矿山要求的坍落度(项目要求充填料浆坍落度需≥275 mm);减水剂掺量(质量分数,下同)增加到0.15%时,充填料浆流动性明显改善,坍落度为278 mm;减水剂掺量提高至0.20%时,坍落度增大至290 mm,无明显的离析脱水现象,但表观含量较低,故可将减水剂掺量确定为0.15%~0.20%之间。

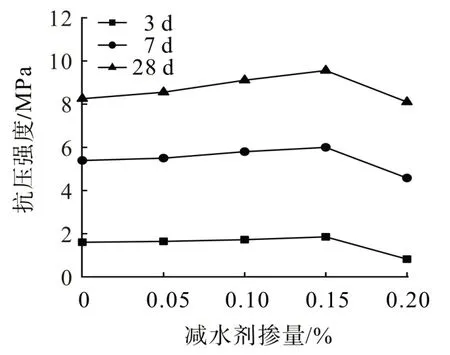

图4为胶结尾矿充填试样各龄期抗压强度随减水剂掺量变化的关系。从图4 可知:胶结充填试样强度随减水剂掺量的增加先升高后降低,减水剂掺量为0.15%时,各龄期抗压强度最大,分别为1.85 MPa(3 d),6.00 MPa(7 d)和9.56 MPa(28 d);减水剂掺量在0~0.15%时,胶结充填试样各龄期强度呈上升趋势,但3 d抗压强度上升趋势不明显,由不掺减水剂时的1.60 MPa 仅增加到掺0.15%减水剂时的1.85 MPa;7,28 d 抗压强度上升显著,7 d 抗压强度提高了0.61 MPa,28 d抗压强度提高了1.31 MPa。减水剂能使胶凝材料颗粒分散,充填尾矿料浆的流动性增大,这就保证了同一流动度下用水量减少,从而可减少水分蒸发引起的孔隙收缩,利于提高尾矿胶结充填试样的致密度和抗压强度。

图3 减水剂掺量对充填尾矿料浆坍落度的影响Fig.3 Influence of water reducer amount on the slump for the filling slurry of tailings

图4 胶结尾矿充填试样各龄期抗压强度与减水剂掺量的关系Fig.4 Relationship between the compressive strength of different curing ages and water reducer amount for the cemented filling specimen

2.4 水化产物和固化机理分析

2.4.1 XRD分析

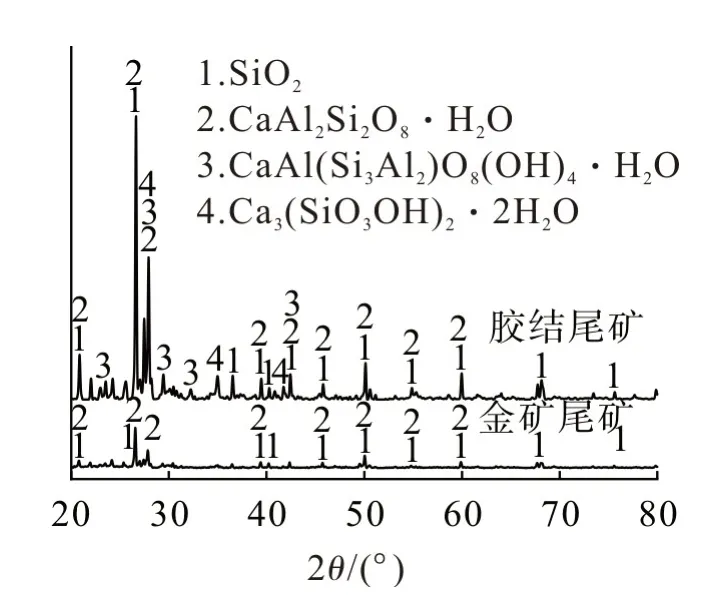

图5 金矿尾矿和胶结尾矿充填试样的XRD图谱Fig. 5 XRD patterns of gold mine tailings and the cemented filling specimens

图5 为金矿尾矿和尾矿胶结充填试样的XRD图谱。尾矿胶结充填试样的胶砂质量比为1∶6,尾矿浆固质量分数为70%,养护28 d。从图5 可以看出:金矿尾矿主要出现SiO,CaAlSiO·HO的衍射峰,尾矿胶结充填试样中也存在这两个衍射峰,说明这两种矿物在胶凝材料参与的水化反应过程中稳定性较好,没有完全参与反应;新生成CaAl(SiAl)O(OH)·HO,Ca(SiOOH)·2HO等物相的特征峰,说明尾矿胶结料与尾矿细颗粒表面的断键结合,经水化反应后生成由Ca,Si,Al,OH组成的硅酸盐类物质。尾矿固化剂水化后还会生成AFt,但在XRD图谱中未检出,这是产物相对较少的缘故。上述水化硅酸盐、铝酸盐矿物相可在常温常压的条件下稳定存在,这是构成胶结充填试样强度的主要因素。

2.4.2 SEM分析

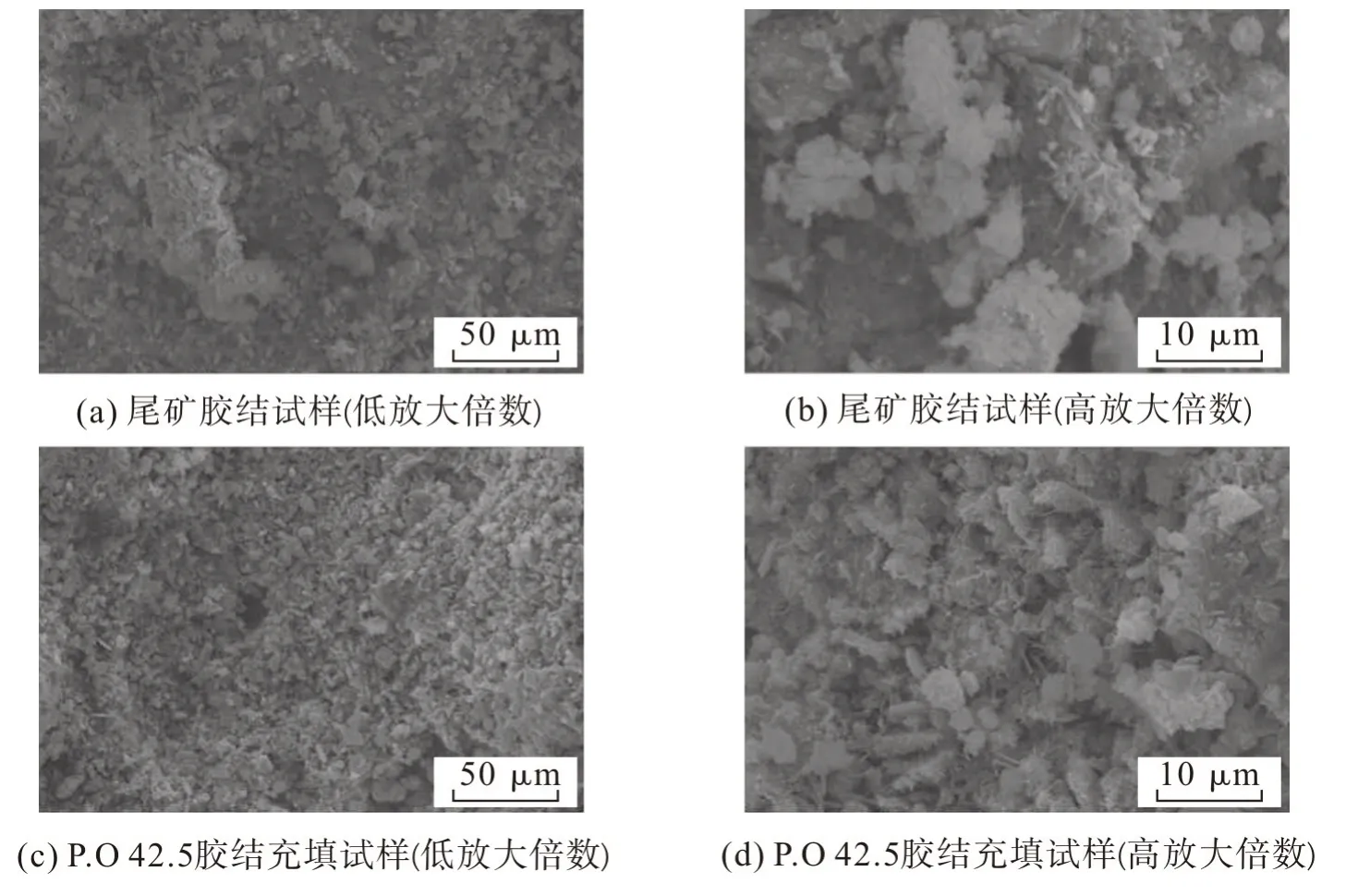

尾矿胶结充填试样的SEM 照片如图6,试样的胶砂质量比为1∶6,尾矿浆固质量分数为70%,养护龄期28 d。对比图6(a),(c)可看出,低放大倍数下,尾矿胶结试样中有大量片状水化产物,其将细粒尾矿胶结;P.O 42.5胶结填充充填试样中水化产物生成量不足,其仍为细颗粒尾矿堆积结构的微观形貌。对比图6(b),(d)可看出:高放大倍数下,尾矿胶结试样中不但存在板片状的凝胶物质,还分布少量针棒状的水化产物(AFt),板片状和针棒状的物质相互交错,形成的网架状的增强型胶结结构将尾矿颗粒胶结,或水化产物填充于尾矿颗粒的堆积间隙中,增加了胶结充填试样的整体密实度和力学强度;P.O 42.5水泥胶结充填试样存在大量的针棒状和颗粒状物质,这些物质结合不紧密,故胶结充填试样的整体力学性能不高。

图6 胶结尾矿充填试样的SEM照片Fig.6 SEM images of the cemented filling specimens

2.4.3 尾矿高效胶结机理分析

普通硅酸盐水泥胶结固化金矿尾矿时,主要贡献是硅酸三钙(CS)、硅酸二钙(CS)、铝酸三钙(CA)及铁铝酸四钙(CAF)的水化反应、离子交换和硬凝反应等,主要水化产物为C—S—H 凝胶(高钙硅比)和Ca(OH)。用尾矿胶结料固化金矿尾矿时,体系中矿渣微粉在碱性激发剂(CaO)和硫酸盐的作用下,其中的活性AlO,SiO与Ca(OH)发生反应,生成C—S—H凝胶(低钙硅比)和AFt。尾矿胶结料遇水后的主要反应为:碱性环境下,矿渣玻璃体与碱性溶液中的OH反应生成Ca(OH),矿渣玻璃体发生一次解体,新生成的Ca(OH)又可进一步与矿渣中的活性SiO和AlO发生反应,生成C—S—H 凝胶和AFt,玻璃体发生二次解体;Ca(OH)存在的条件下,溶液中的SO能与矿渣中的活性AlO反应生成AFt。两方面生成的C—S—H凝胶和AFt 等水化产物量远超过等量普通硅酸盐水泥的水化产物量,可极大提高胶结充填试样的抗压强度。再则,尾矿胶结料中的粉煤灰水化反应较慢,也能提高胶结充填试样的后期抗压强度。图2也表明,尾矿胶结料固化金矿尾矿的效果优于P.O 42.5水泥,故尾矿胶结料较适合矿山尾矿的胶结充填。

3 结 论

以矿渣微粉为主要原料制备尾矿胶结料,将其和P.O 42.5 水泥分别用于山东某金矿细粒尾矿胶结充填,对比研究尾矿胶结料和P.O 42.5 水泥胶结料的力学强度,并通过加入聚羧酸减水剂来改善充填料浆的流动性,得出以下结论:

1)在相同胶砂质量比和尾矿浆固含量的条件下,采用尾矿胶结料胶结固化尾矿的效果优于P.O 42.5水泥,胶砂质量比1∶12 时,其充填试样28 d 的抗压强度为P.O 42.5 水泥的4.9 倍,满足该尾矿胶结填充的强度要求;

2)尾矿胶结料和胶砂质量比为1∶6、尾矿浆固质量分数为70%(质量分数)时,加入0.15%(质量分数)减水剂的充填料浆坍落度为278 mm,其力学性能和充填流动性能均可满足矿山充填要求。