常压下工艺因素对巴西铁矿粉流态化还原的影响

2021-03-22谷张涵柴先义吴宝国李志平徐其言

谷张涵,柴先义,李 新,吴宝国,李志平,徐其言

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.六安钢铁控股集团有限公司,安徽六安237462;3.马鞍山钢铁股份有限公司特钢公司,安徽马鞍山243000)

目前,冶金行业高炉生产模式仍为炼铁的最大生产模式,但高炉生产模式面临着原燃料品质不高和优质焦煤资源供应不足的困难。全球铁矿石资源比较丰富,具有分布广泛和分布不均的特点。据美国地质调查局报告,铁矿石资源约60%分布在澳大利亚、巴西和俄罗斯等3个国家,以现在的生产发展需求水平,铁矿石资源可满足400 a。我国矿产资源总量较多,但分布零散,大型矿较少,在统计的16 000余处矿产中大型矿仅占11%,小型矿高达70%。我国煤矿资源储量丰富、种类齐全,但炼焦煤资源储量较少,尤其是优质焦煤资源。流态化是指固体在气体吹动下悬浮在流化床中,生产过程操作通过流体和固体之间的接触来实现,故称之为流化技术。与传统高炉炼铁工艺相比,流态化炼铁技术有独特的优点。在流化床状态下,颗粒在流化床内类似沸腾的液体上下翻滚,物料在床内接触更充分,这有利于提高传质和传热速度。流化技术在反应工程和干燥领域得到了广泛应用,特别是某些类型的低活性反应,其在降低催化剂用量和反应温度方面具有不可替代的作用。

直接还原铁矿粉过程中,影响铁矿粉黏结的因素有很多,邵剑华、方觉等、宋鹤锴等对铁矿粉黏结的影响因素如还原气体浓度、还原温度、还原气体线速、铁矿粉粒径和还原压力、脉石组成等进行了研究。而这些因素常伴有交互作用,导致对铁矿粉黏结失流的机制认识不清。邹胜伟认为铁矿粉黏结失流归因于还原后铁矿粉表面能过大,铁原子扩散形成铁晶须,在流化过程中铁矿粉碰撞黏结在一起;徐其言等认为新生成的金属铁是导致黏结失流的主要原因,不同铁矿粉因自身的成分不同、表面形貌不同、还原条件不同,导致黏结的主次因素也不尽相同。鉴于此,笔者采用可视流化床装置,通过单一变量法,研究巴西铁矿粉在常压下,还原温度、还原时间、还原气体线速度、矿粉粒径、还原气体含量等工艺因素对其还原效果的影响,比较还原后铁矿粉的黏结比和金属化率,获得常压条件下最优操作参数。

1 实 验

1.1 实验材料

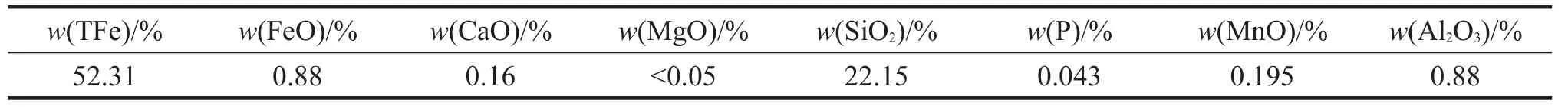

以粒径[0.60,1.00)mm,[0.18,0.60)mm,[0.15,0.18)mm,[0.12,0.15)mm,[0.11,0.12)mm 的巴西铁矿粉为实验原料,成分见表1。由表1可知,巴西铁矿粉主要由赤铁矿组成,铁元素含量丰富,脉石中含有大量硅元素,铝、锰、磷等杂质元素含量较少。还原气体为纯H和CO,保护性气体为N。

表1 巴西铁矿粉的化学成分Tab.1 Chemical composition of Brazilian iron ore powder

1.2 实验设备

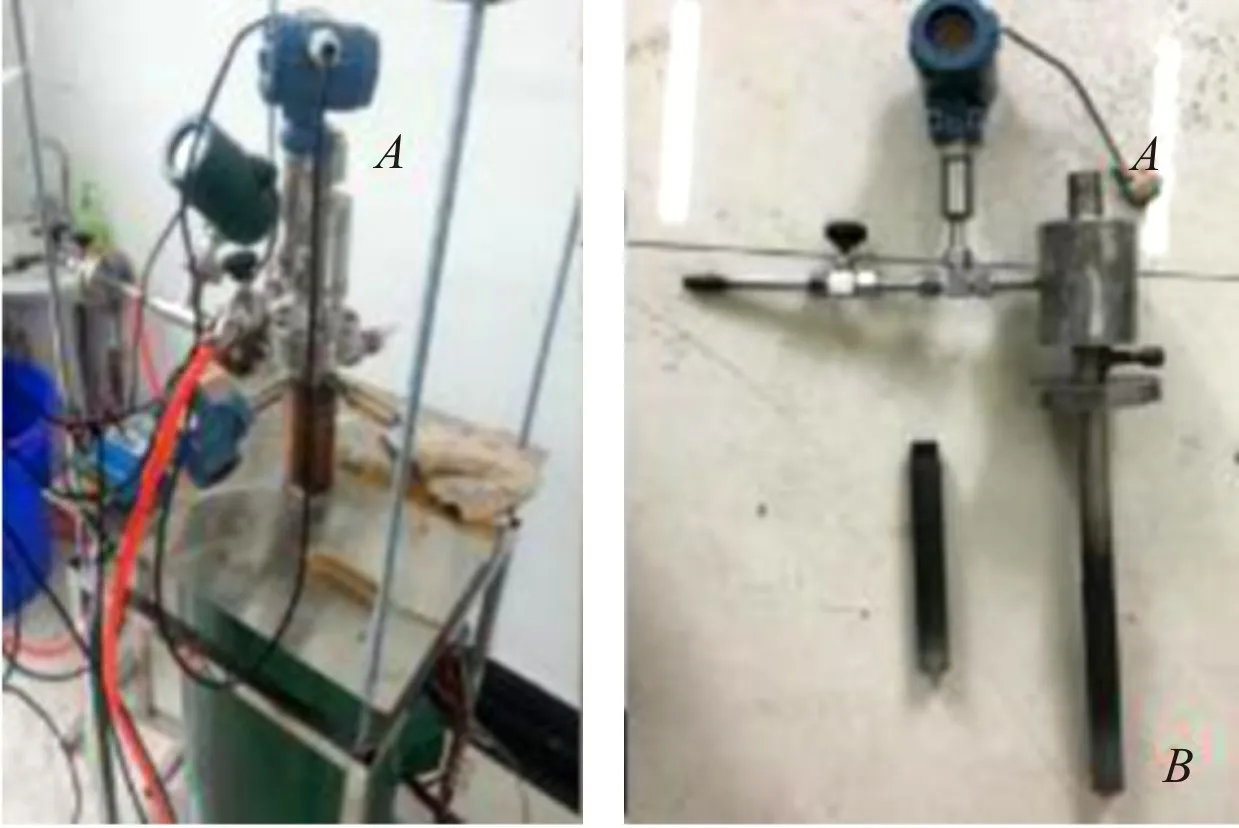

常压实验装置示意见图1。小型管式通气加热炉为实验室自行设计,主要还原发生器由两层不锈钢管组成,里层管为流化床流化区域,外层对还原气体进行预热,上下两耦合铁管间夹有气体分布板,承载铁矿粉颗粒。通过计算机程序调控还原过程中气体流量和还原气氛,还原气体通过气体分布板与铁矿粉颗粒进行直接还原。还原气体线速度和还原温度通过气体流量计和加热柜实时控制。铁矿粉流态化还原实验开始和结束需通入氮气保护,实验开始通入氮气,排空流化床内大气,减少实验误差;实验结束通入氮气,排空炉内还原性气体,避免还原反应仍在进行。通过压力表压差和加料口上的观察窗判断流化床内铁矿粉的流化状态。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental device

1.3 实验过程

实验前将管式炉正常升温至还原温度,保持恒定,用电子天平称取20 g一定粒径的巴西铁矿粉,用长颈漏斗从图2中A处加入,拧紧入料口,通氮气排空炉内空气,按表2 所示实验方案进行还原炼铁实验。实验结束通入氮气,排空炉子内还原性气体,待还原温度降至室温,从图2 中B 处倒出巴西铁矿粉,测量还原后巴西铁矿粉的黏结比,保留样品用于进行金属化率的测量和微观表面形貌分析及成分检测。实验设备如图2。

图2 流化床实验设备Fig.2 Fluidized bed experiment equipment

在通氮气保护的情况下,取出0.2 g还原后铁矿粉试样,分别采用氯化铁滴定法和重铬酸钾容量法对其进行化验分析。金属化率和黏结比的计算方法如下:

式中:η 为金属化率;w(Fe)为金属铁质量分数;w(TFe)为全铁质量分数;Ω为黏结比;m为还原后黏结的铁矿粉质量;m为还原后铁矿粉总质量;m为还原后未黏结的铁矿粉质量。

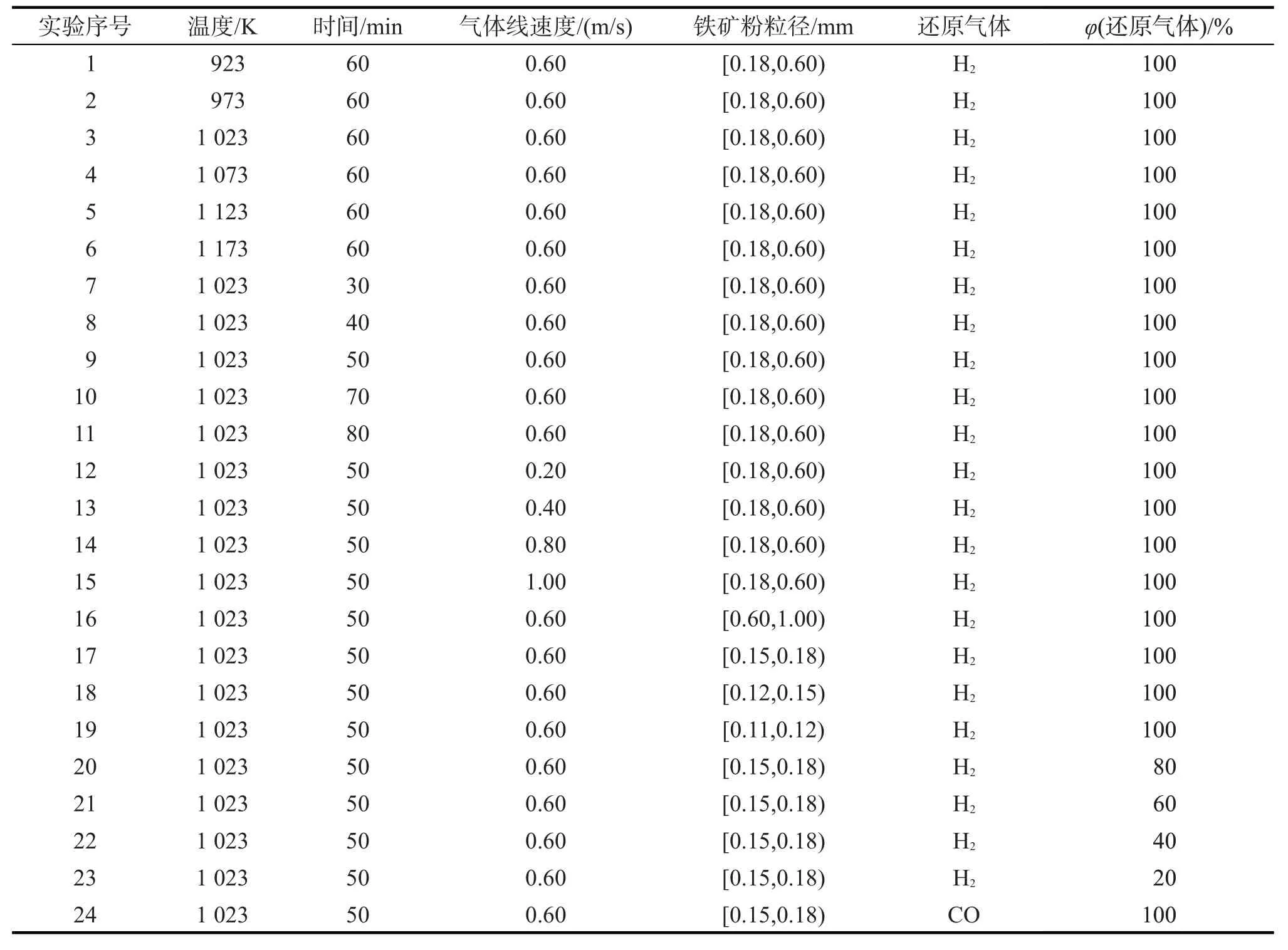

表2 实验方案Tab.2 Experimental scheme

2 实验结果与分析

2.1 还原温度对铁矿粉流态化还原效果的影响

常压下,将20 g粒径[0.18,0.60)mm的巴西铁矿粉放入流化床还原60 min,气体线速度0.60 m/s,还原温度923,973,1 023,1 073,1 123,1 173 K时的铁矿粉金属化率和黏结比如图3。

图3 不同还原温度下铁矿粉的金属化率和黏结比Fig.3 Metallization rate and bonding ratio of iron ore Powder at different reduction temperatures

由图3 可知:在温度区间923~1 023 K,铁矿粉金属化率随温度的升高而快速增大,最大增幅达14.8%;还原温度大于1 023 K,铁矿粉金属化率增长缓慢;铁矿粉黏结比随着温度的升高而增大,在温度区间1 023~1 073 K,最大增幅达64.2%,在1 173 K时,接近1/2 的铁矿粉黏结。考虑金属化率与黏结比,温度为1 023 K 时的还原效果优于其他温度,1 073 K 时还原效果虽高于1 023 K,但黏结比过高不利于连续化生产。就冶金行业实践而言,1 023 K比1 073 K成本更低,反应器寿命更长,升温、降温所费时间更少。综合考虑还原后铁矿粉的金属化率和黏结比及生产效果,最佳还原温度为1 023 K。

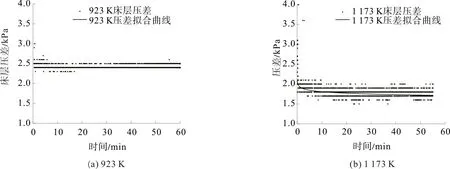

为分析粒径[0.18,0.60)mm 的铁矿粉在不同还原温度下的高温流态化行为,比较还原气体线速度0.60 m/s下,923,1 173 K时的流化床床层压差,结果如图4。

图4 不同还原温度下流化床床层压差Fig.4 Pressure difference of fluidized bed at different reduction temperatures

由图4可知:923 K时床层压降波动幅度小,压差维持在较高水平(2.4 kPa)且稳定,表明铁矿粉在923 K条件下能长时间稳定流化;1 173 K时,实验开始压差急速下降,在1.8 kPa左右维持稳定,随着还原反应的进行,压差逐渐降低;高温下(1 173 K)床层压差较小,且随还原时间的增加,压差进一步降低,说明高温(1 173 K)条件下随还原时间的增加黏结情况更严重。为进一步分析还原温度对还原铁矿粉表面形貌的影响,对923,1 173 K还原的铁矿粉进行扫描电镜分析,结果如图5。

图5 不同还原温度下铁矿粉的形貌Fig.5 Morphology of iron ore powder at different reduction temperatures

由图5 可见:923 K 下纯H还原后的铁矿粉表面光滑,黏附少许细小颗粒(还原过程中铁矿粉碰撞形成的),铁矿粉表面有密集的孔洞,与未还原铁矿粉相比,没有明显突出的形貌改变;1 173 K时,铁矿粉表面生成大量无规则、自由生长的络合物,且从铁矿粉表面向外生长,相互勾连在一起,扫描电镜能谱分析发现主要成分是铁元素。这种金属铁络合物是还原后铁原子扩散生长形成的,是导致铁矿粉黏结的主要原因,通常称之为铁晶须。高温条件下,还原后铁矿粉表面铁晶须更密集,呈雪花状四处生长;相比于低温,高温还原下的铁晶须更粗壮,覆盖得更密实,铁原子更活泼、扩散速度更快,易覆盖在铁矿粉表面,铁矿粉内部氧化铁与还原气体分子接触减少,导致高温下金属化率增长缓慢。

低温条件下,铁矿粉与H反应缓慢,还原后金属铁原子扩散缓慢,在铁矿粉表面生成密集的孔洞,金属化率偏低,颗粒表面形貌基本不变,颗粒间流化状态好,铁矿粉不易黏结;随着还原温度的升高,金属化率逐渐增加,但还原温度达到一定时,金属化率达最大。随着还原温度的升高,铁矿粉与H反应强烈,铁矿粉颗粒表面还原出的铁元素极易聚集,生长形成铁晶须和金属铁,高能量的铁晶须物理吸附大,流化过程中碰撞更易发生团聚、导致黏结、失流。团聚后铁矿粉与H接触面积减小,H分子难以扩散至铁矿粉内部还原铁矿粉,导致高温条件下金属化率上升缓慢。

综合考虑,铁矿粉粒径[0.18,0.60)mm、还原气体线速度0.60 m/s、还原时间50 min时,常压条件下的最佳还原温度为1 023 K。

2.2 还原时间对铁矿粉流态化还原效果的影响

图6 不同还原时间下铁矿粉的金属化率和黏结比Fig.6 Metallization rate and bonding ratio of iron ore powder at different reduction times

图7 不同还原时间下流化床床层的压差Fig.7 Pressure difference of fluidized bed at different reduction times

常压下,将20 g粒径[0.18,0.60)mm的铁矿粉放入流化床还原,还原温度1 023 K,气体线速度0.6 m/s,还原时间30,40,50,60,70,80 min时的铁矿粉金属化率和黏结比如图6。

由图6 可知:还原时间在30~50 min 区间,金属化率随还原时间的增加而快速升高,还原时间在40~50 min区间,金属化率增幅最大,达15.5%,还原时间大于50 min,金属化率增长变缓;黏结比随还原时间的增长而升高,还原时间在50~60 min区间,增长幅度最大,达55.1%。考虑还原后巴西铁矿粉的金属化率与黏结比,还原时间为50 min时的还原效果优于其他还原时间,60 min 时还原效果仅次于50 min,但还原50 min 比60 min 用时短、成本低,单位时间生产量大。考虑还原后铁矿粉的金属化率、黏结比及生产效果,最佳还原时间为50 min。

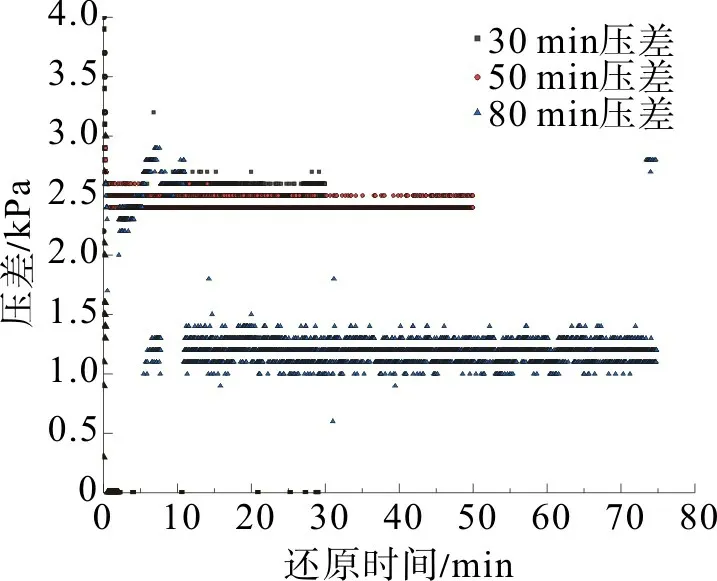

还原过程中流化床压差能反映铁矿粉的流化状态,选取还原时间为30,50,80 min,观察床层压差随时间的变化,结果如图7。

由图7 可看出:还原30 min 时,床层压差稳定,维持较高水平,流化状态较好:还原50 min,压差缓慢下降,表明随着还原时间的增加,黏结铁矿粉增加;还原80 min,压差从10 min 的2.4 kPa 急速下降至1.0 kPa,表明床层有一个较大的黏结趋势;此后随着还原时间增加,压差缓慢下降,表明还原时间对铁矿粉还原黏结的影响极为缓慢。还原时间过短,还原过程中流化稳定、黏结比低,但铁矿粉还原不充分,不能达到预期的金属化率;还原时间过长,黏结比缓慢增加,铁矿粉会聚集长大或黏结在流化床壁上,严重的甚至会形成死床,不利于连续化生产,并且还原过程中不稳定因素会增加,导致某一时间段压差急剧降低。所以适中的还原时间比较合适,即50 min。

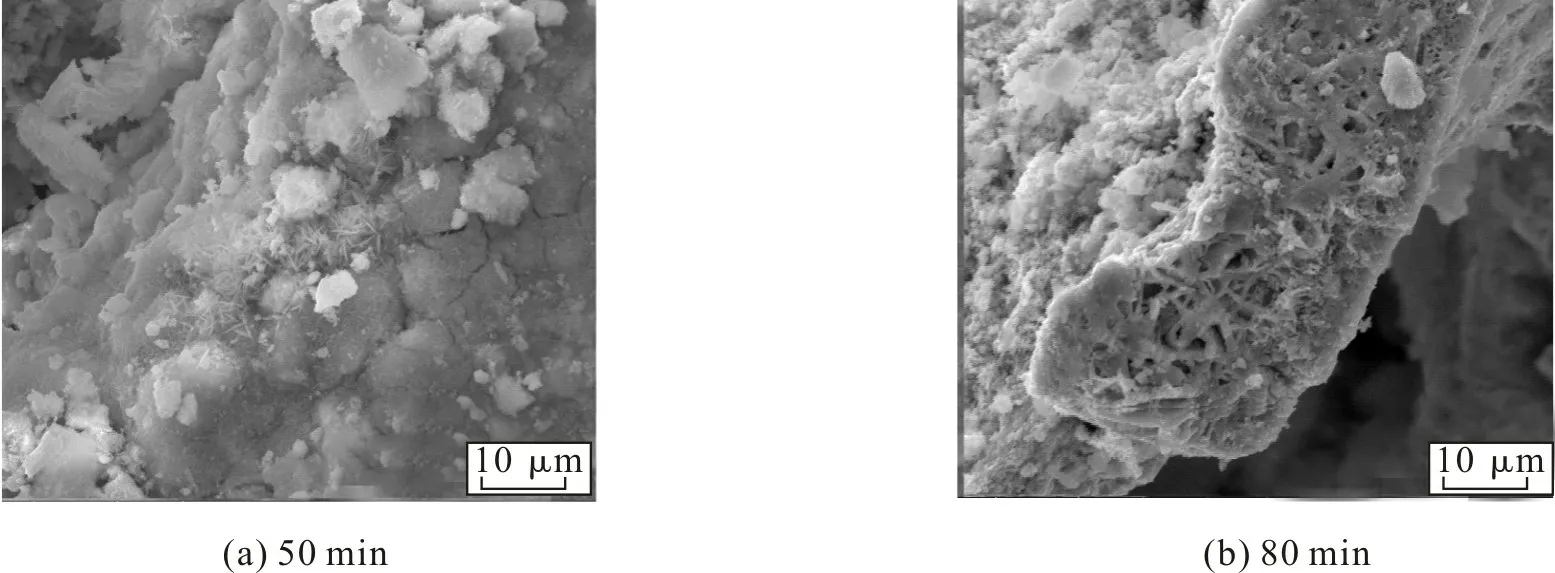

不同还原时间下铁矿粉的表面形貌如图8。从图8可看出:还原50 min时,铁矿粉颗粒表面产生局部新生铁晶须,表面绝大部分光滑洁净,铁矿粉还原效果较好,局部铁晶须聚集生长不会导致黏结失流;还原80 min,铁矿粉颗粒表面出现大量新生高能铁晶须相互勾连,生长变粗,金属铁颗粒被大量相互勾结的铁晶须包覆,还原过程难以进行,发生黏结失流的风险急剧增大。

图8 不同还原时间下铁矿粉的形貌Fig.8 Morphology of iron ore powder at different reduction times

综合考虑,铁矿粉粒径[0.18,0.60)mm、还原气体线速度0.60 m/s、还原温度1 023 K时,常压条件下最佳还原时间为50 min。

2.3 还原气体线速度对铁矿粉流态化还原效果的影响

常压下,将20 g粒径[0.18,0.60)mm的铁矿粉放入流化床还原50 min,还原温度1 023 K,还原气体线速度0.2,0.4,0.6,0.8,1.0 m/s 时的金属化率和黏结比如图9。

由图9 可知:金属化率呈先稳步上升后下降的趋势,当气体线速度达0.8 m/s 后,金属化率呈下降趋势;黏结比则呈相反趋势,说明随还原气体流速增大,流化床内铁矿粉受到的曳力增大,铁矿粉间孔隙率变大。气体流速过大易将铁矿粉吹至反应器顶部,大量铁矿粉被气流托在反应器顶部,一方面不利于还原进行,另一方面大量铁矿粉聚积会极大增加黏结失流发生的概率;与此同时,当还原气体线速度较小时(0.2 m/s左右),还原气体供不应求,还原效果不理想,导致金属化率偏低、气体流速过小,气体不足以产生足够的浮力将铁矿粉吹至悬浮状态,铁矿粉会堆积在气体分布板上。此时还原后铁矿粉会大概率地黏结在一起,随着气体流速升高,气流具有足够的浮力,铁矿粉间距增大,黏结比明显下降。但是,一旦气体流速过大,气体产生的曳力远大于铁矿粉重力和铁矿粉间黏结力,铁矿粉会聚积在流化床顶部黏结,导致黏结失流。

图9 不同气体线速度下铁矿粉的金属化率和黏结比Fig.9 Metallization rate and bonding ratio of iron ore powder at different gas linear velocities

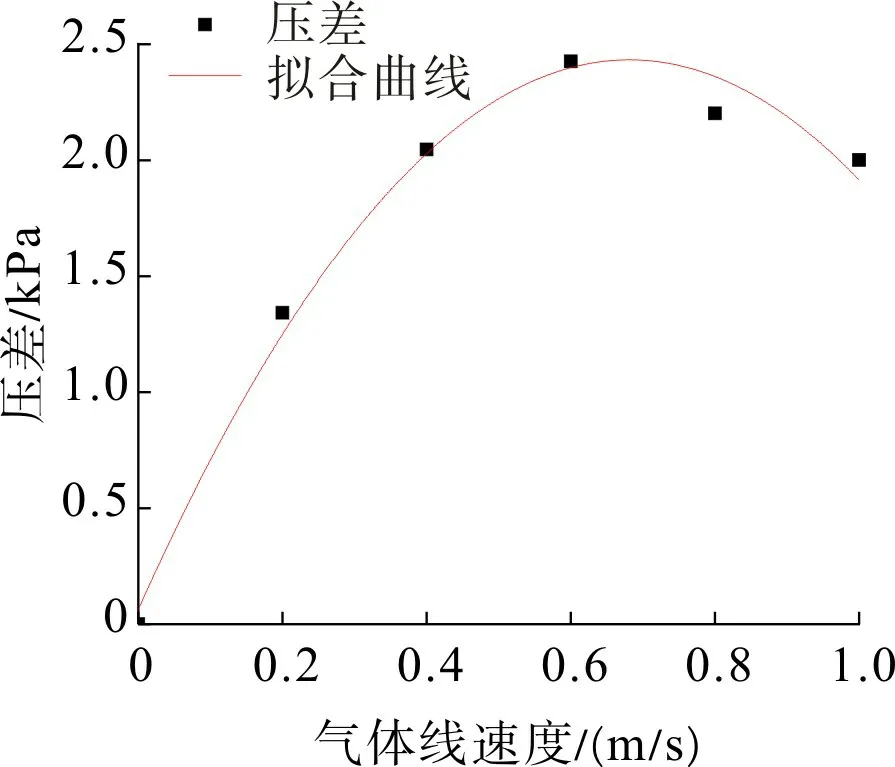

图10 压差均值随气体线速度的变化Fig. 10 Variation of mean pressure difference with gas linear velocity

不同气体流速下流化床的压降变化如图10。由图10 可看出:不同气体流速下铁矿粉的压降不同,流化床中铁矿粉颗粒物料床压降随还原气体线速度的增加而增加,随着堆积的铁矿粉逐渐流化,炉内压差增长趋势降低;进一步增大气体线速度,部分细铁矿粉会随气体流出流化床,进入气力输送阶段,床层压降会下降。

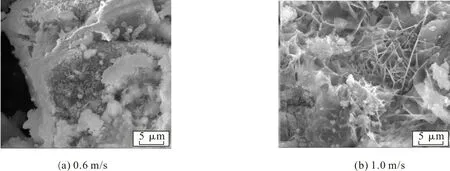

气体线速度为0.6,1.0 m/s时,铁矿粉的表面形貌如图11。从图11可看出:气体线速度为0.6 m/s时,铁矿粉表面形成细小的针状铁晶须;气体线速度为1.0 m/s时,铁晶须沿着侧面生长,形成网络状金属化物。还原气体流速过低时,还原气体产生的曳力不足以使铁矿粉流化,铁矿粉堆积在气体分布板表面,还原后铁矿粉表面生成的高能量金属铁易黏在一起,导致黏结比上升。但当气体线速度过高,铁矿粉产生的曳力大于铁矿粉重力,形成快速流化床,将铁矿粉吹出,导致物料损失;另一方面气体线速度过高导致实验尾气中还原气体过高,造成资源浪费。

图11 不同气体线速度下铁矿粉的形貌Fig.11 Morphology of iron ore powder at different gas linear velocities

综合考虑,铁矿粉粒径[0.18,0.60)mm、还原时间50 min、还原温度1 023 K时,常压条件下最佳还原气体线速度为0.60 m/s。

2.4 铁矿粉粒径对铁矿粉流态化还原效果的影响

常压下,将20 g不同粒径巴西铁矿粉放入流化床还原50 min,还原温度1 023 K、还原气体线速度0.6 m/s时,铁矿粉还原后的金属化率和黏结比如图12。

由图12可看出,对于不同粒径的铁矿粉,金属化率与黏结比呈相反的变化趋势。随粒径的减小,金属化率先增大后减小,黏结比先减小后增大。综合考虑,选取粒径[0.15,0.18)mm的铁矿粉合适。图13为流化床压差随粒径的变化。由图13 可知,压差随粒径的减小先增大至2.67 kPa,再降至2.09 kPa,表明铁矿粉粒径[0.15,0.18)mm时较为合适。

图12 不同粒径铁矿粉还原后的金属化率和黏结比Fig.12 Metallization rate and bonding ratio of reduced iron ore powder with different particle sizes

图13 压差均值随粒径变化趋势Fig.13 Trend of mean pressure difference with particle size

由未反应核模型可知,颗粒体积越大,比表面积越小,还原性气体越难进入未反应核,铁矿粉内氧化铁气固反应困难,不易被还原,因而金属化率偏低;大颗粒铁矿粉较重,不易被还原气体吹起,铁矿粉堆积在一起,其表面生长的铁晶须极易勾连在一起,导致黏结比偏高。随着铁矿粉颗粒粒径减小,铁矿粉在流化床中流化状态改善,气固反应加快,铁矿粉还原更充分。此时流化床内流化状态好,铁矿粉颗粒间孔隙率变大,黏结比降低。但颗粒过细,铁矿粉易被吹至反应器顶部集聚,还原反应受阻,金属化率降低,生成的铁晶须紧密相连,黏结比增大。

综合考虑,铁矿粉还原时间50 min、还原气体线速度0.60 m/s、还原温度1 023 K时,常压条件下最佳铁矿粉粒径为[0.15,0.18)mm。

2.5 还原气氛对铁矿粉流态化还原效果的影响

图14 CO与H2含量对铁矿粉金属化率和黏结比的影响Fig.14 Effect of content of CO and H2 on the metallization rate and bonding ratio of iron ore powder

在还原温度1 023 K、线速度0.6 m/s、还原时间50 min,矿粉粒径范围[0.15,0.18) mm 时,常压条件下CO与H含量对铁矿粉流态化还原过程中金属化率和黏结比的影响如图14。

由图14可知,金属化率随CO含量的下降(H含量上升)而上升,纯CO 还原金属化率为46.22%,纯H还原金属化率为89.65%,相比于CO,纯H还原能力更强;黏结比随CO含量的上升(H含量下降)而下降,纯CO 还原黏结比为3.90%,纯H还原黏结比为18.22%,相比于H,纯CO还原能有效抑制铁矿粉黏结。不同CO与H还原气氛下,还原铁矿粉的X ray diffraction(XRD)谱图如图15。

图15 铁矿粉在不同压力下还原的XRD谱图Fig.15 XRD patterns of iron ore powder reduction under different pressures

由图15可看出:纯CO还原铁矿粉,还原产物主要为FeO,还原过程中伴随析碳反应,部分析出的碳覆盖在铁矿粉上,部分碳元素渗入铁矿粉中与铁元素形成FeC,抑制铁晶须的形成,降低了黏结比;纯H还原铁矿粉,还原产物主要是金属铁;随着CO含量下降,H含量升高,金属化率会逐渐升高,表明H的还原效果强于CO,析碳反应析出的碳元素是抑制还原后铁矿粉的主要因素。

还原过程中,通过CO含量的变化可判断反应进程,如图16。由图16可知:随着还原时间的增加,CO含量先增大,在25~40 min区间变化平稳;随后CO含量逐渐减小,50 min后趋于稳定,表明CO还原铁矿粉过程中,还原反应和析碳反应同时进行。假设还原条件不变的情况下,析碳反应生成的CO含量不变,CO呈先增大后减小再趋于稳定的趋势,则可看出50 min后还原反应达到平衡,析碳反应是产生CO的主要因素。

以CO作为还原性气体,由于流化床内CO含量低,使得CO析碳反应占据优势,铁矿粉表面会吸附一层碳粉,反应如下:

该反应是吸热反应,高温条件下反应平衡向右移动,生成的部分C包覆在还原后的铁矿粉上,从而制备出包覆有一定量析出碳的铁矿粉颗粒。另外,反应析出的碳原子会溶入铁矿粉,与金属铁生成FeC,反应如下:

当温度高于901 K,FeC由金属铁与CO反应而得,即

碳粉包覆在铁矿粉颗粒上有效避免了金属铁与金属铁的接触,在一定程度上达到抑制黏结失流的目的。未包覆碳粉与包覆碳粉的铁矿粉微观形貌如图17。

图16 CO2含量变化曲线Fig.16 Change curves of CO2 content

图17 铁矿粉的微观形貌Fig.17 Microscopic morphology of iron ore powder

铁矿粉颗粒黏结与颗粒形貌密切相关,析碳反应生成的碳会吸附在铁矿粉表面,改变金属铁的形貌,对黏结失流产生影响。析出的碳抑制细小铁晶粒生长的活性点,颗粒表面析出的金属铁以多孔海绵铁的形式存在,可一定程度抑制黏结失流,但无法完全抑制。

综合考虑铁矿粉在常压下,还原时间50 min、还原温度1 023 K、还原气体线速度0.6 m/s、矿粉粒径[0.15,0.18)mm的条件时,纯H还原效果较好,还原后的金属化率较高。

3 结 论

以金属化率和黏结比为评价指标,实验研究还原温度、线速度、还原时间及铁矿粉粒径等工艺因素对巴西铁矿粉流态还原的影响,探讨铁矿粉还原的最佳方案及其黏结机理,所得主要结论如下:

1)不同还原条件下,流化床的流化状况各不相同,改变还原温度、还原时间、还原气体线速度、铁矿粉粒径、还原气体成分等条件可改善流化状态,提高铁矿粉的金属化率,降低黏结比;

2)常压下还原铁矿粉的最佳操作参数为还原温度1 023 K、线速度0.6 m/s、还原时间50 min、铁矿粉粒径范围[0.15,0.18)mm;

3)铁矿粉黏结失流的主要原因是铁晶须相互勾连,致使小颗粒矿粉聚集形成大的聚团,造成流动性降低。