钒微合金化异型坯S355ML的高温热塑性

2021-03-22胡春林杨应东付振宇

胡春林,刘 崇,吴 坚,杨应东,刘 纲,付振宇,张 剑,李 杰

(1. 马鞍山钢铁股份有限公司 长材事业部,安徽 马鞍山243011;2. 河钢集团 钢研总院,石家庄050023;3. 清华大学信息国家研究中心,北京100084;4. 江阴兴澄特种钢铁有限公司,江苏 无锡214429;5.河钢股份有限公司承德分公司,河北承德067102)

随着钢铁产品向优质低耗高效化方向发展,微合金元素在钢铁产品中用途越来越广,用量也越来越大。与普通钢相比,微合金钢的连铸裂纹敏感性较强,生产难度较大,微合金元素在高温下析出碳化物、氮化物及碳氮化物,使钢的脆性明显提高,铸坯表面裂纹发生率较高。H型钢作为一种节约性断面型材,与同规格的普通型钢相比,无论是在刚度,还是在惯性矩等力学性能方面均具优越性;在承受相同载荷情况下,可在普通工字钢的基础之上减重20%,故H型钢在国民经济建设中的诸多领域得到广泛应用。异型坯表面质量控制是生产高性能H型钢的关键技术之一,但异型坯结构复杂,在浇注过程中受到热应力、矫直力等作用,铸坯缺陷发生概率增加,致使其表面质量难以控制。为此,诸多冶金学者致力于提升异型坯表面质量,并开展大量研究:Kim等通过建立异型坯二维热弹塑性耦合有限元模型,研究结晶器内凝固坯壳复杂的热力行为,从温度场和应力场两方面分析结晶器内铸坯表面裂纹的萌生区域及产生裂纹的原因;孙维等、杜松林等、沈昶等从拉速、二冷配水、设备管理等因素研究铸坯产生缺陷的原因,并提出相应措施;罗伟利用ANSYS软件建立异型坯热力耦合有限元模型,分析二次冷却区温度和应力分布,并通过优化二次冷却区冷却水量,减少铸坯裂纹。文中就国内某企业生产的钒微合金化异型坯S355ML出现的翼缘裂纹问题,结合试验测定的异型坯高温塑性曲线,对异型坯翼缘裂纹的形成机理进行探讨,以供生产异型坯连铸工艺参考。

1 试 验

1.1 试验材料

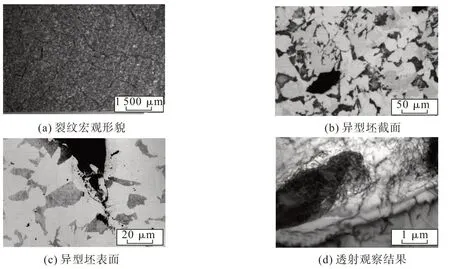

试验材料来源于国内某钢厂生产的钒微合金化异型坯S355ML,异型坯断面尺寸为750 mm×450 mm×120 mm,在异型坯翼缘处产生了大量表面横裂纹。带氧化铁皮异型坯的表面裂纹不易被发现,经扒皮后的异型坯沿振痕方向在其表面分布着5~15 mm的横裂纹,异型坯和轧材上裂纹的形貌及分布如图1,化学成分如表1。

图1 异型坯与轧材表面裂纹形貌Fig.1 Surface crack morphology of beam blank and rolled bar

表1 钒微合金化异型坯S355ML的化学成分Tab.1 Chemical composition of vanadium microalloyed beam blank S355ML

1.2 试验过程

将磨抛的钒微合金化异型坯S355ML试样用体积分数为4%的硝酸酒精溶液腐蚀后,在LEXT OLS4100型激光共聚焦显微镜下观察其表面裂纹周围的微观组织。将一试样切割成约0.3 mm厚的均匀薄片,用金刚砂纸机械研磨至120~150 μm厚,随后抛光研磨至约100 μm厚,冲成Φ3 mm圆片,将Φ3 mm的圆片中心减薄出小孔,采用Tecnai F30透射电子显微镜检测试样缺陷处的析出物将试样加工成Φ10 mm×110 mm的圆棒,以10 ℃/s的速率在Gleeble 3500热模拟试验机上加热至1 300 ℃保温180 s;以3 ℃/s的降温速率降至目标温度,保温180 s后以1×10s的应变速率对试样进行拉伸。试验过程中全程通Ar气保护,高温拉伸实验工艺控制示意图如图2。实验温度区间为650~1 250 ℃,温度间隔为50 ℃,试样被拉断后,立即对其断口喷吹大量压缩空气冷却,以保留高温断口形貌。采用Quanta FEG 450 型热场发射环境扫描电镜观察断口的微观形貌,分析其断裂类型。

图2 高温拉伸实验温度制度示意图Fig.2 Schematic diagram of temperature regime in high temperature tensile test

2 试验结果与分析

2.1 翼缘裂纹的形貌与特征

异型坯翼缘裂纹宏观与微观形貌如图3。由图3可看出:裂纹长度集中在2~7 mm范围,裂纹在异型坯表面无固定延伸方向,分布混乱且相互交叉(图3(a));裂纹表面和截面的组织主要为铁素体+珠光体,且裂纹周边未发现脱碳层,推断裂纹不是在结晶器内部生成的,而是产生于二冷段,从异型坯表面向基体内部呈V形开裂延伸(图3(b)(c));异型坯内部存在大量的位错,但并未发现碳化物和第二相析出物(图3(d))。

图3 异型坯翼缘裂纹宏观与微观形貌Fig.3 Macro/micro morphology of flange crack in beam blank

2.2 高温热塑性

2.2.1 高温力学性能

图4 钒微合金化异型坯S355ML的高温力学性能曲线Fig.4 Curves of high temperature mechanical property of vanadium microalloyed beam blank S355ML

不同温度下异型坯试样的应力应变曲线和抗拉强度曲线如图4。由图4可知,随拉伸温度升高,异型坯能承受的最大应力逐渐降低,且拉伸力逐渐降低,强度也表现出逐渐减弱的趋势,表明表面温度越高,异型坯的高温强度越差。当应力超过异型坯屈服强度时,试样开始发生塑性变形行为,随应变增加应力达到最大值;此后随变形量的递增应力呈递减趋势,试样开始发生非均匀塑性变形并伴随有颈缩行为,最终导致试样产生裂纹并扩展,当超过异型坯的抗拉强度时,试样被瞬间拉断。在750~850 ℃范围内,随着应变的增加应力增长变缓,在此温度区间,位错有回复的能力,可降低位错在晶界处的畸变能,致使应力增长变缓;当应力达到峰值后,随应变的增加应力依然快速下降,说明裂纹仍迅速扩展,钢的塑性较差。

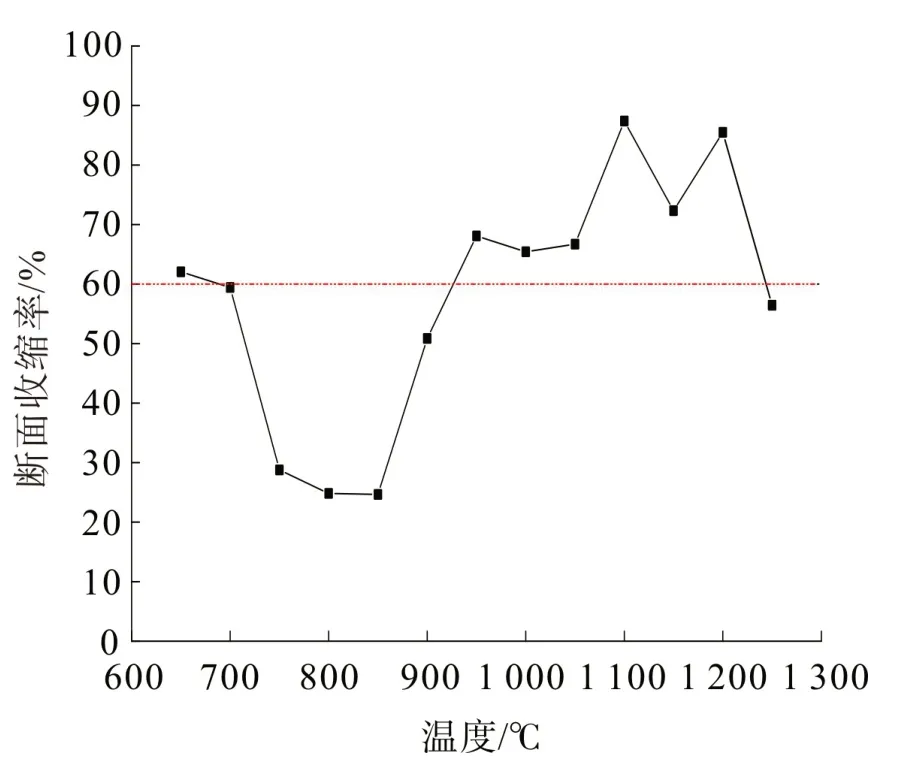

2.2.2 断面收缩率

断面收缩率ψ是表征高温异型坯塑性变形能力的重要指标,钒微合金化异型坯S355ML 异型坯的断面收缩率与温度的关系如图5。由图5 可知:在650~1 250 ℃的降温过程中,异型坯断面收缩率呈先增加后降低再增加的趋势,在1 100 ℃左右达最大(ψ=87.9%);低于950 ℃下,ψ 基本呈下降趋势,在850 ℃达最小,温度再下降,ψ又有所恢复。文献[11]中以ψ=60%作为临界点判断钢的高温塑性,当ψ<60%时材料塑性较差,裂纹敏感性强,易产生裂纹。根据图5可知:钒微合金化异型坯S355ML存在3个脆性区:第Ⅰ脆性区为固相线~1 250 ℃区间,断面收缩率小于60%;第Ⅱ脆性区存在于1 200~950 ℃区间,断面收缩率远高于60%,在1 100 ℃时塑性最佳;第三脆性区处于900~700 ℃区间,异型坯在变形过程中易产生微裂纹缺陷。

图5 断面收缩率随温度的变化Fig.5 Variation of section reduction with temperature

2.3 断口形貌

2.3.1 第Ⅰ脆性区断口形貌

图6为第一脆性区间内拉伸试样在1 250 ℃时的断口形貌。

图6 拉伸试样在1 250 ℃时的断口形貌Fig.6 Fracture morphology of tensile specimen at 1 250 ℃

由图6可看出:拉伸试样断口处存在大量液膜,为典型的沿晶脆性断裂;断口较平滑,呈液相凝固自由收缩、沿晶界液膜破坏的形貌;断口区域保留完整的树枝晶,在树枝晶之间存在偏析、显微疏松,可引起应力集中形成裂纹源,裂纹长大、聚合并扩展;断口截面处的球形物质周边存在凹坑,此物质在高温时以液滴状态存在,凹坑是液滴凝固收缩的结果。

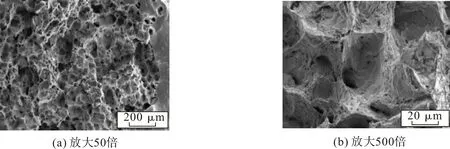

2.3.2 第Ⅱ脆性区断口形貌

拉伸试样在1 000 ℃时的断口形貌如图7。由图7可看出:断口处存在明显的宏观颈缩现象;断口表面较平整,存在大量大而深的纤维状韧窝及不均匀空洞,且在基体韧窝周边产生塑性变形现象,断口形貌特征为穿晶断裂模式,断口处发生塑性变形行为。由此可看出,试样边缘与拉伸应力轴向成45°的剪切断裂,断口呈微孔聚集型的杯锥状。再次结合钒微合金化异型坯S355ML的断面收缩率可知,在950~1 200 ℃区间横向试样的塑性较好。

图7 拉伸试样在1 000 ℃时的断口形貌Fig.7 Fracture morphology of tensile specimen at 1 000 ℃

2.3.3 第Ⅲ脆性区断口形貌

拉伸试样在850 ℃时的断口形貌如图8。由图8可看出,断口表现为明显的脆性断裂。区间700~900 ℃的断口形貌呈冰糖状,断口处未发现塑性变形区域,此断裂方式为沿晶断裂模式。根据相变凝固理论,在700~900 ℃区间,先共析铁素体会在奥氏体晶界上结晶析出,异型坯凝固过程中处于应力作用下,其变形首先发生在先共析铁素体上,当应力超过晶界铁素体的强度极限时,就会在晶界处产生空洞,进而扩展/萌生形成裂纹。如果晶界处存在偏析元素(P,S)或夹杂物时,同样会削弱晶界间的结合力,导致异型坯发生沿晶脆性断裂,同时在凝固过程中沿晶界析出的第二相V(C,N)也会降低异型坯的塑性。

图8 拉伸试样在850 ℃时的断口形貌Fig.8 Fracture morphology of tensile specimen at 850 ℃

根据钒微合金化异型坯S355ML在不同拉伸温度、不同放大倍数的断口形貌分析,结合钒微合金化异型坯S355ML的断面收缩率,可知第Ⅱ脆性区的断口形貌存在明显的宏观颈缩现象以及大量大而深的纤维状韧窝和不均匀空洞,因此异型坯连铸的最佳矫直温度区间为900~1 200 ℃。

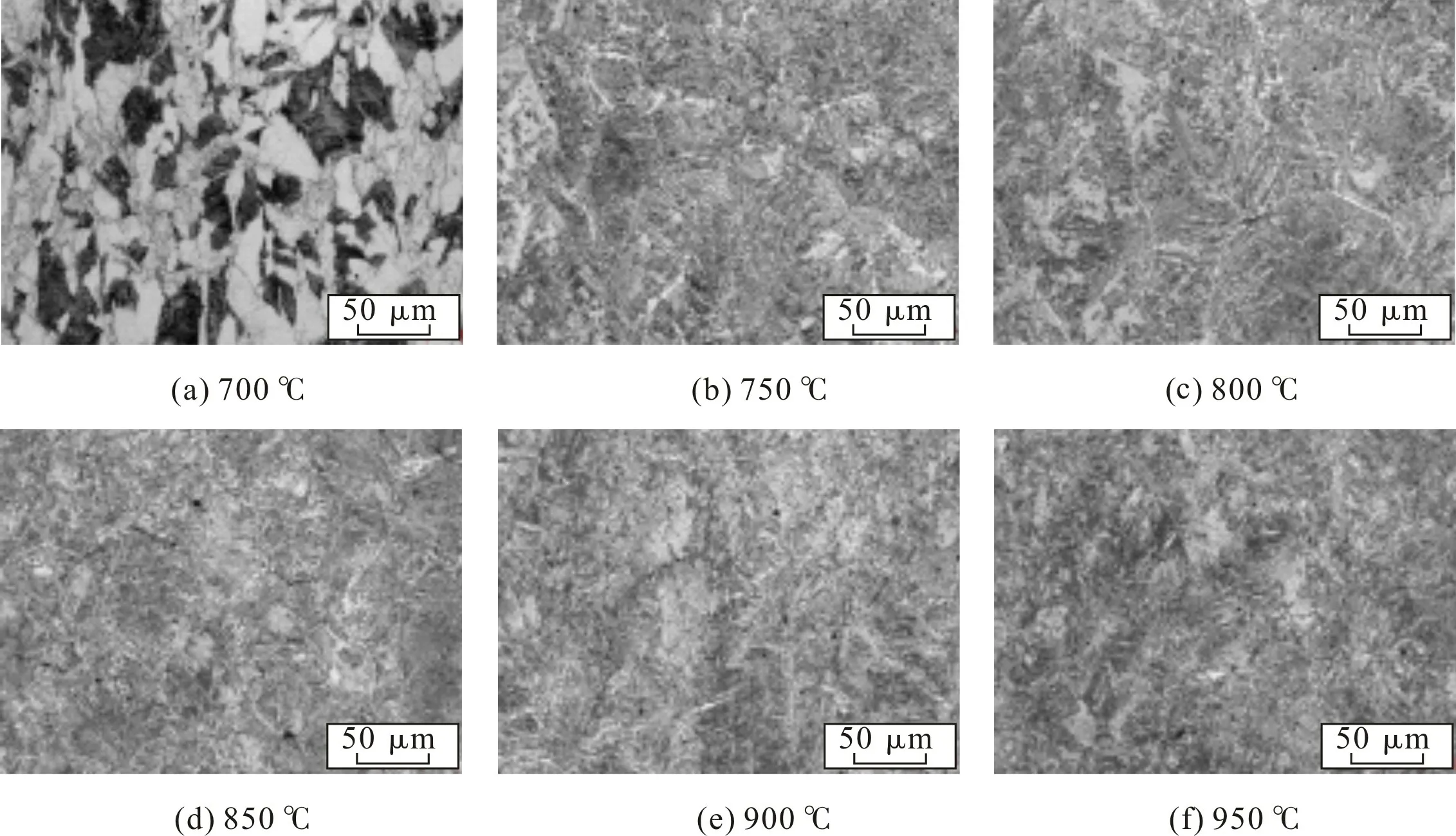

2.4 断口附近组织形貌

图9为第三脆性温度区间内试样断口附近的组织。根据图9并结合钒微合金化异型坯S355ML第Ⅲ脆性区的断面收缩率可知,钒微合金化异型坯S355ML的高温塑性与组织有密切关系。

图10为试样断面收缩率与断口组织中铁素体含量之间的关系。由图10可知:随γ晶界处α铁素体析出量的增加,试样塑性呈先减小后增大的趋势,当拉伸温度为850 ℃时,断口处α铁素体体积分数为1.97%,ψ为24.66%;拉伸温度低于850 ℃时,断面收缩率ψ随α铁素体析出量的增加而增大;拉伸温度700 ℃时,断口处α铁素体体积分数为64.51%,ψ递增至59.42%。

图9 拉伸试样断口附近组织形貌Fig.9 Microstructures of the tensile specimen near fracture

钒微合金化异型坯S355ML在700~900 ℃范围内塑性较差的原因是基体在此温度区间发生相变反应,随着拉伸温度的降低,基体由γ单相区进入γ+α两相区。α铁素体相强度仅相当于γ奥氏体相强度的1/4左右,相变初期α铁素体在γ奥氏体晶界处析出量较少,且应变迅速汇聚到α铁素体上,导致在α铁素体和γ奥氏体处产生不协调的变形,α铁素体产生较大的变形,而奥氏体变形量较小,α铁素体相先达到强度极限,并在两相交界处形成空洞。随着拉伸进行,空洞扩张形成宏观裂纹,最终导致试样被拉断,且在脆性温度700~900 ℃内α 铁素体析出体积分数在15%以下。故在异型坯矫直过程中应使钒微合金化异型坯S355ML 表面温度避开700~900 ℃区间,减小异型坯翼缘裂纹产生的可能性。

图10 试样断面收缩率与断口附近铁素体体积分数之间的关系Fig. 10 Relationship between section reduction and volume fraction of α-ferrite near fracture

3 结 论

1)钒微合金化异型坯S355ML翼缘处裂纹呈V形且向钢基体延伸,异型坯表面组织以铁素体、珠光体为主,裂纹周边未发现脱碳层,裂纹产生于异型坯二冷段。

2)在750~850 ℃区间内,当应变范围<0.05%,应力瞬间达到最大,随着应变的进行,应力又瞬时降低,说明异型坯的塑性变形能力在750~850 ℃的范围内不佳。

3)在1×10s的应变速率下,钒微合金化异型坯S355ML的第Ⅰ脆性区在固相线~1 250 ℃温度区间,第Ⅱ高塑性区在950~1 200 ℃区间,第三脆性区在700~900 ℃区间。

4)在第三脆性区,钢的塑性随着α铁素体析出量的增加先减小后增大,当拉伸温度为850 ℃时其断口处α铁素体体积分数为1.97%,延伸率ψ最小,为24.66%;拉伸温度小于850 ℃时,ψ随α铁素体析出量的增加而提高;拉伸温度700 ℃时,断口处α铁素体体积分数为64.51%,ψ递增至59.42%。