提高催化裂化汽油辛烷值的影响因素及对策

2021-03-22高杰刘雯

高杰 刘雯

摘 要:介绍中国石化九江石化公司1#催化裂化装置汽油辛烷值偏低的问题,分析原料组成、工艺条件、催化剂活性以及汽油蒸气压等因素对汽油辛烷值的影响。通过改变装置系统相关工艺操作条件,汽油辛烷值由调整前的89左右上升至调整后的91.5,达到了提高汽油辛烷值的目标。

关键词:催化裂化;汽油辛烷值;催化剂;操作参数

中图分类号:TE624 文献标识码:A 文章编号:1003-5168(2021)25-0124-03

Influencing Factors and Countermeasures for Improving Octane Number of FCC Gasoline

GAO Jie LIU Wen

(Sinopec Jiujiang Petrochemical Company, Jiangxi Vocational College of Finance and Economics, Jiujiang Jiangxi 332000)

Abstract: The problem of low octane number of gasoline in 1# catalytic cracking unit of Sinopec Jiujiang Petrochemical Company was introduced. The effects of raw material composition, process conditions, catalyst activity and gasoline vapor pressure on gasoline octane number were analyzed. By changing the relevant process operating conditions of the unit's reverse regeneration system, the gasoline octane number increased from about 89 before adjustment to more than 91.5 after adjustment, reaching the goal of improving the gasoline octane number.

Keywords: Fluid Catalytic Cracking(FCC);gasoline octane number;catalyst;operating parameters

中國石化九江石化公司1#催化裂化装置采用MIP-DCR工艺技术,年处理能力为1.2×10t。自每年8×10 t油品质量升级改造开工以来,原料中芳烃含量下降,导致汽油中芳烃及烯烃含量降低,致使催化汽油辛烷值由升级改造开工前的均值91降至开工后的89左右。

1 装置催化汽油辛烷值影响因素

1.1 原料性质

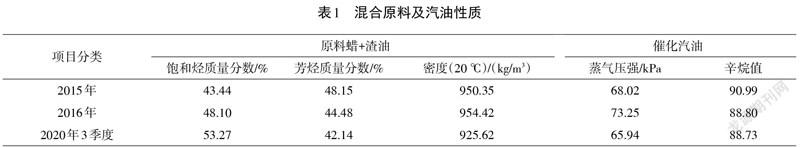

催化裂化主要是正碳离子反应。催化裂化(Fluid Catalytic Cracking,FCC)原料是由多种烃类组成的混合物。它们在裂化催化剂上的反应行为不同,产物分布和性质随之改变。影响FCC汽油辛烷值大小(Research Octane Number,RON)研究的原料性质包括密度、特性因数等。原料油密度每增加100 kg/m,RON可净增1.4单位[1]。装置混合原料及汽油性质如表1所示。

从表1得出,油品质量升级改造开工前后,催化原料饱和烃含量上升明显,芳烃含量下降较多。因此,提高催化汽油辛烷值应从原料性质及其装置操作参数入手。

1.2 主要操作参数

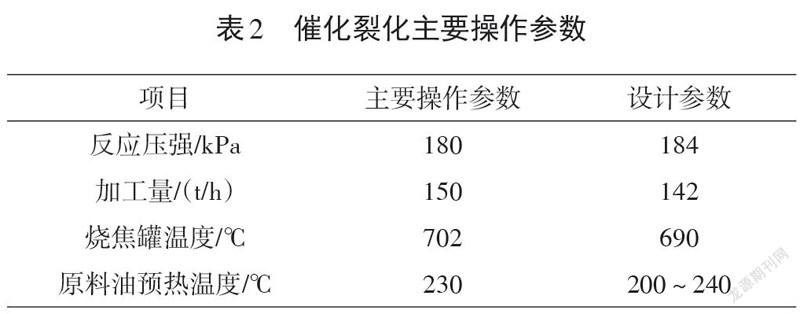

从催化裂化反应机理看,提高汽油辛烷值就是对原料、催化剂、操作条件及设备结构等进行综合优化,抑制氢转移速度,多产芳烃、烯烃和异构烃等单体烃。在原料性质、催化剂类型相对固定的情况下,操作参数对催化汽油辛烷值的影响显得尤为重要。催化裂化反应中的主要参数如表2所示。

从表2可以看出,装置为大负荷生产,且烧焦罐温度较设计参数偏高,剂油比相对较小,不利于增产高辛烷值汽油,需采用降低烧焦罐温度、降低原料预热温度、提高剂油比以及降低空速进一步提高反应深度等操作。

1.3 主催化剂性质

装置使用长岭催化剂公司生产的ABC-1新型抗碱氮催化剂。从近4年入厂检验数据来看,新鲜剂筛分0~20 μm和0~40 μm颗粒含量保持稳定。从电镜照片看,球形度和光滑度较好,少部分存在黏连,催化剂总体性能良好。但是,抗碱氮专用剂ABC-1稀土含量较高,造成装置催化汽油辛烷值偏低,需要控制适宜的基质活性。

2 提高催化汽油辛烷值过程分析及对策

为提高催化汽油辛烷值,借助Petro-SIM流程模拟软件,结合实验室管理(Laboratory Information Management System,LIMS)系统数据分析,对提高催化汽油辛烷值进行流程模拟与优化,得出最佳操作参数,并应用于生产。

2.1 原料性质对催化汽油辛烷值的影响

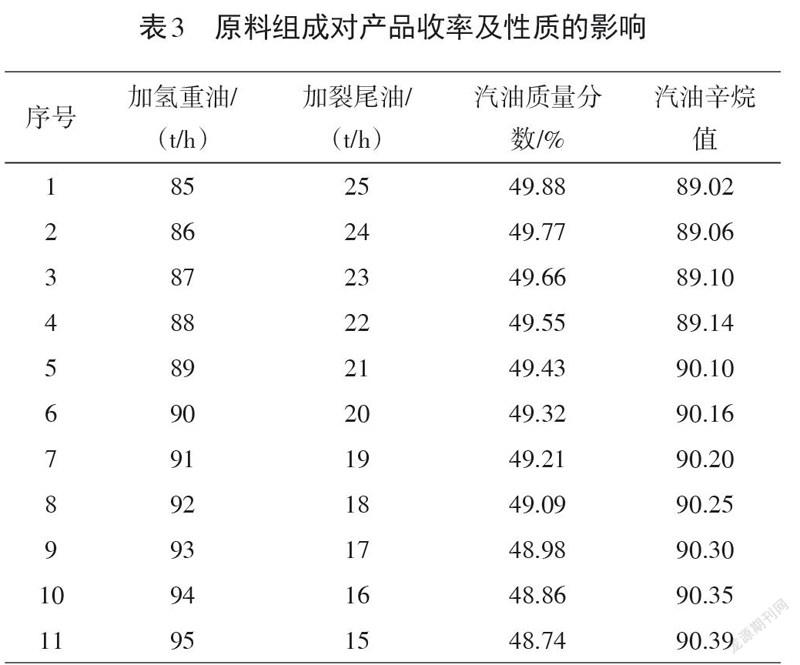

原料组成对汽油辛烷值影响很大。原料中烷烃会降低汽油辛烷值,而环烷烃及芳烃能增加辛烷值。随着原料中芳烃特别是单环芳烃含量的上升,单环芳烃经裂化脱烷基或烷基侧链断裂生成烯烃和芳烃,同时原料中链烷烃含量下降,导致汽油中烷烃含量下降,烯烃含量上升,环烷烃含量也有所上升,提高了汽油辛烷值。原料组成对产品收率及性质的影响如表3所示。

由表3可得,在固定原料处理量、提高加氢重油量以及降低尾油流量的操作调整过程中,随着原料性质的变重和芳烃含量增加,催化汽油辛烷值将上升,但是超过一定限度催化汽油辛烷值又会降低。目前,已将原料油配比控制为加氢重油90 t/h,冷蜡油45 t/h,加裂尾油20 t/h。

2.2 反应温度对催化汽油辛烷值的影响

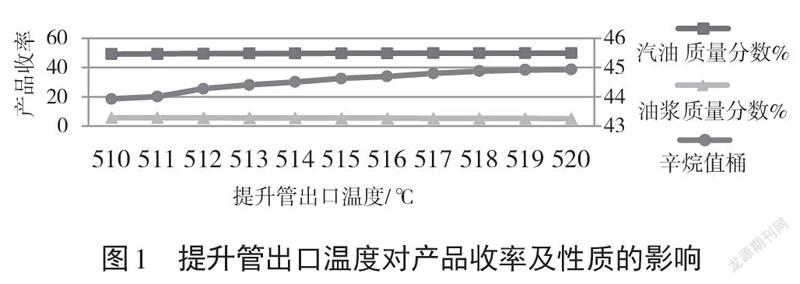

反应温度是对催化裂化汽油辛烷值影响最大的因素。提高反应温度,有利于稠环芳烃裂解成小分子烯烃。对于带有长侧链或多侧链的重芳烃,高温下侧链易断裂,然后以低沸点芳烃的形式进入汽油馏分。一般地,在一定转化率下,反应温度每增加10 ℃,汽油辛烷值增加0.7~0.9单位[2]。管出口温度对产品收率及性质的影响如图1所示。

由图2可以得出,随着反应温度的升高,汽油收率先上升后下降,汽油辛烷值桶上升。平均反应温度每上升10 ℃,汽油辛烷值上升0.9。在提升管出口温度提至518 ℃时,汽油收率开始下降。目前,装置一反出口温度控制在532 ℃左右。

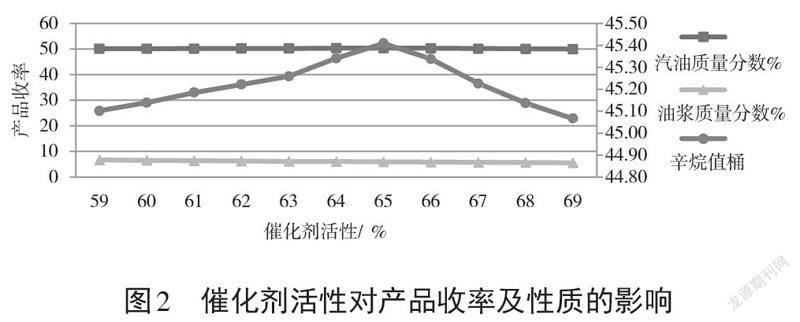

2.3 催化剂活性对催化汽油辛烷值的影响

通常,催化剂活性增加,氢转移活性也相应增强,而产品中烯烃含量相对减少,导致汽油辛烷值有所下降。但是,催化剂活性过低时,催化裂化程度降低,致使汽油中的催化裂化汽油含量减少,热裂化汽油含量增加,导致辛烷值降低。催化剂活性对产品收率及性质的影响如图2所示。

随着催化剂活性的上升,催化汽油收率先上升后下降,而汽油辛烷值先上升后下降。在催化剂活性为65%时,汽油辛烷值桶达到最大。在实际操作中,催化剂活性均值控制在63%左右。

2.4 剂油比对催化汽油辛烷值的影响

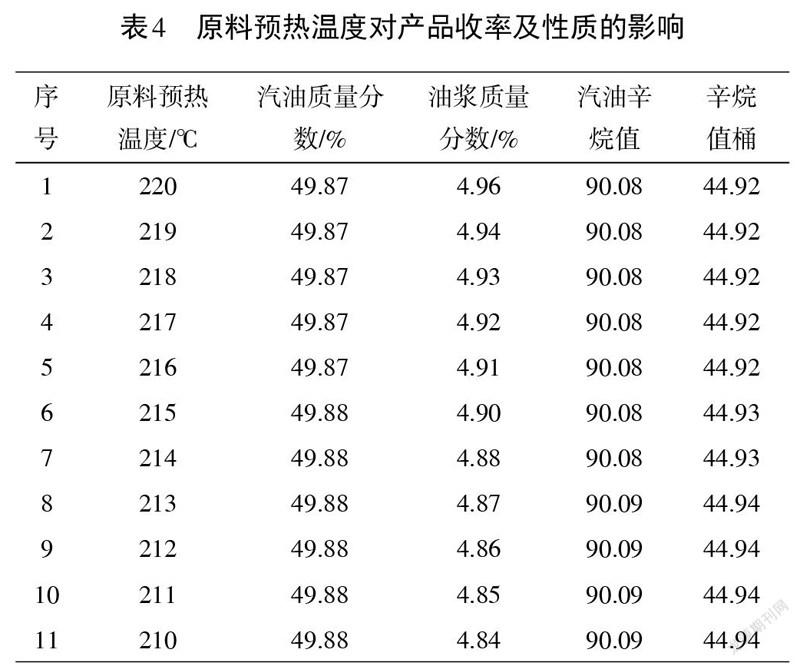

提高剂油比可提高转化深度,会使汽油中小分子烃、异构烃及芳烃含量增加。实际生产中,剂油比每提高1单位,汽油辛烷值可上升0.6单位[3]。在保证原料充分雾化效果的基础上,可通过降低进料预热温度来实现剂油比的控制。原料预热温度对产品收率及性质的影响如表4所示。

从转化率角度来看,增加剂油比使转化率增加,而转化率影响汽油的组成,改进了汽油的支化程度,使辛烷值增加[4]。目前,装置原料预热温度控制在215 ℃。

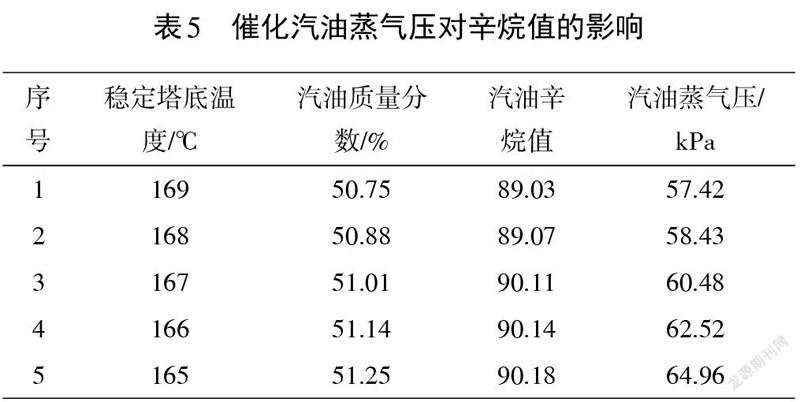

2.5 催化汽油蒸气压对催化汽油辛烷值的影响

丁烷的辛烷值较高,而丁烷又影响汽油蒸气压。操作上可通过优化稳定塔操作参数,实现蒸气压上限卡边操作,增加汽油中丁烷含量,提高汽油辛烷值[5]。催化汽油蒸气压对辛烷值的影响如表5所示。

由表6可知,随着稳定塔底温度的降低,汽油收率上升,汽油辛烷值均上升。平均稳定塔底温度每下降1 ℃,汽油辛烷值上升0.05。目前,催化汽油蒸气压按照生产调度指令上限进行控制。

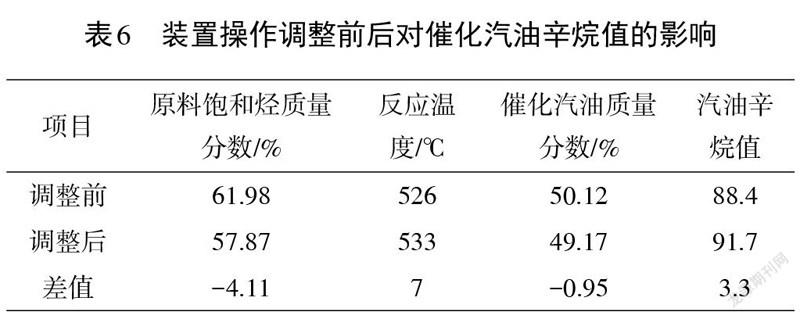

3 对策实施效果

自对策实施以来,催化汽油辛烷值逐步增长至91.5以上,比对策实施前增加近3个单位。装置汽油辛烷值的提高,增大了汽油调和工作的灵活性,降低了高标号汽油的调和成本。装置操作调整前后对催化汽油辛烷值的影响如表6所示。

4 结论

①提高原料中环烷烃和芳烃含量,汽油辛烷值相对高。在操作调整中,已提高加氢重油量比例,增加原料中芳烃含量。

②提高反应温度,裂化和芳构化反应速度加快,氢转移和异构化反应速率下降,从而生成芳烃含量上升,辛烷值上升。目前,装置一反出口温度控制在均值532 ℃左右。

③控制适宜催化剂活性,可提高反应深度。目前,催化剂活性由均值60%提高到63%。

④降低再生器烧焦罐温度,提高剂油比,可以增加反应深度,使汽油中小分子烃、异构烃及芳烃含量增加,汽油辛烷值上升。原料预热温度由220 ℃降至目前215 ℃。

⑤汽油中丁烷含量直接影响辛烷值,同时影响蒸气压。催化裂化汽油蒸汽压每下降10 kPa左右,辛烷值下降约0.3个单位。目前,按蒸气压上限卡边控制。

参考文献:

[1]杨宝康,刘垚,梁凤印.提高催化裂化汽油辛烷值措施探讨[J].石化技术,1999(4):203-206.

[2]马占伟,王明东,司长庚,等.提高催化裂化汽油辛烷值的可行性研究[J].炼油技术与工程,2014(10):39-42.

[3]陈焕章,李永丹,赵地顺,等.提高FCC汽油辛烷值的技术进展[J].化工科技市場,2005(1):25-29.

[4]陈俊武,曹汉昌.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:467.

[5]赵长斌,张晶,何洪涛.中小型炼厂提高汽油辛烷值的可行性途径探讨[J].天然气与石油,2001(2):25-27.

3139500589211