地铁隧道下穿河流施工遇富水软弱地层的控制技术

2021-03-21张智慧

闫 莉 张智慧 朱 兴

(1.郑州经贸学院建筑工程学院, 450007, 郑州; 2.郑州西亚斯学院建筑学院, 451150, 郑州;郑州航空港经济综合实验区规划市政建设环保局, 450007, 郑州∥第一作者, 讲师)

地铁线路的规划囿于既有城区的分布,不可避免需要穿越建筑、桥梁、河流等复杂环境。特别是在地铁隧道穿越富水软弱地层时,由于土体软弱界面密实度低、胶结性劣、地下水高承压性等因素,极易导致隧道顶部覆土沉陷,使得破碎区域与临空面贯通,出现渗漏通道,继而引发工作面突涌水、周边围岩沉陷坍塌等工程事故[1-2]。多位学者就软硬交界地层及下穿河流隧道施工的稳定性及变形控制等方面开展过研究[3-7],但均未提及软硬交界面存在富水软弱地层情况下隧道下穿河流的防控及注浆控制技术。本文以青岛地铁某富水软弱地层的隧道下穿李村河工程为背景,通过对地质条件及工程资料的深入分析,提出了包含多种注浆加固及辅助施工措施的围岩控制方案,并采用数值分析和现场试验等方式对隧道下穿段的控制效果进行分析,以期为富水软弱地层隧道的支护加固及变形控制提供借鉴。

1 工程概况

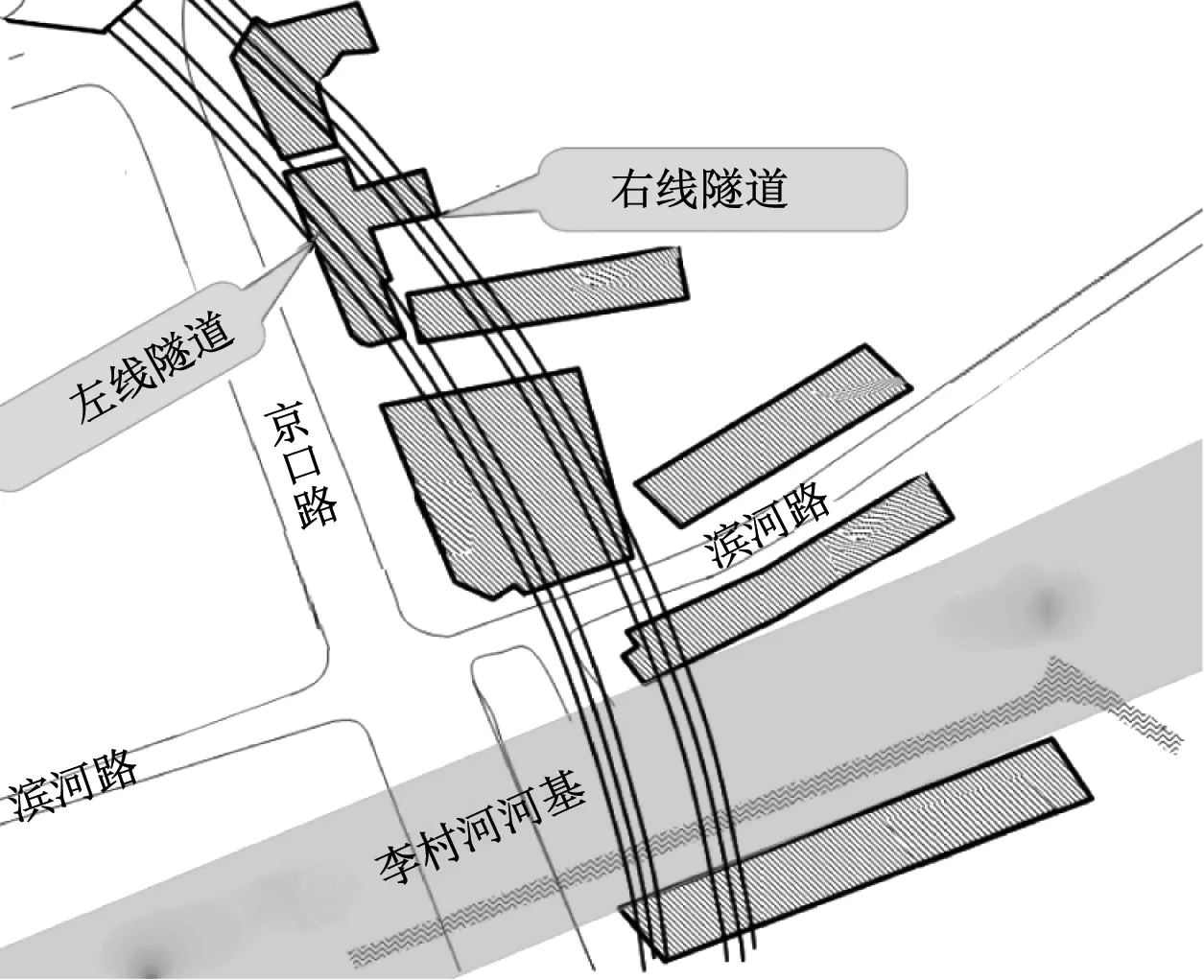

青岛地铁某线路区间位于青岛市京口路东侧,在滨河路以南区域下穿李村河,下穿河流段隧道上部覆土层厚约为10.8~14.9 m。隧道均为单洞单线马蹄形截面,高度为6.5 m、跨度为6.0 m,两隧道净距8.6 m。该区间采用复合衬砌暗挖结构、锚喷支护、矿山法分台阶开挖的施工工艺。隧道下穿区域河流与隧道走向的相对关系如图1所示。

图1 地铁隧道区间与其河流下穿段的平面关系

线路施工期间,李村河主要沟槽的水深约为0.5~1.8 m,浅部河床露出硬化。隧道围岩及等效加固区的岩性参数如表1所示。

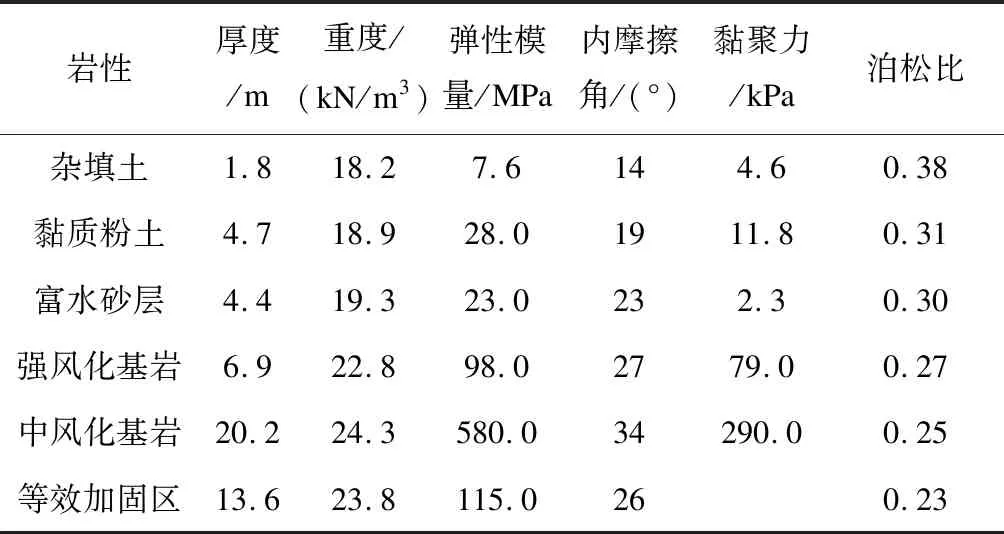

表1 围岩及等效加固区的物理力学参数表

2 隧道下穿河流的加固控制方案

2.1 超前深孔注浆施工控制

该区间隧道下穿李村河,隧道的顶部和底部分别位于富水砂层和中风化岩层,围岩等级为Ⅴ~Ⅵ级。由于施工段隧道拱顶上方2~5 m范围内为富水软弱地层,为保证开挖工作面的稳定,该项目采取后退式WSS(无收缩双液)超前注浆技术。隧道施工前采用探挖取样法观察试样结石程度、测试固结体力学指标,以便对注浆效果进行合理评估,确定下一环节的注浆参数。

2.2 地面复合锚杆桩施工控制

为防止下穿段爆破施工对拱顶围岩产生扰动,导致拱顶上方地表水或地下潜水沿裂隙渗入隧道内部,该项目采用内外2排地面复合锚杆桩的方式控制上部地层的变形。

选用60根φ200 mm的锚杆桩,分别进行内、外2排打设。桩端嵌入中风化基岩0.6 m以上,设计采用桩长约16.2 m,桩间排距为0.65 m×0.65 m。具体施工工艺如下:

1) 钻机成孔。扩孔设备选择SH-30型冲击钻。钻机就位后先采用φ175 mm钻杆成孔至3.5 m深度,然后以φ127 mm套管实施冲击作业。

2) 复合锚杆桩施工。将锚索主筋由2层钢板孔中引出,保证纵向钢筋与固定支撑焊接稳固,进行锚杆固定。安设时摆放好锚杆深入方向,缓慢植入孔内并嵌固。

3) 注浆。采用3管同步注浆方式,注浆管内径为18 mm,管口距孔底2.5 m,注浆孔径为3.8 mm、竖向间隔为16 mm。

2.3 超前小导管施工控制

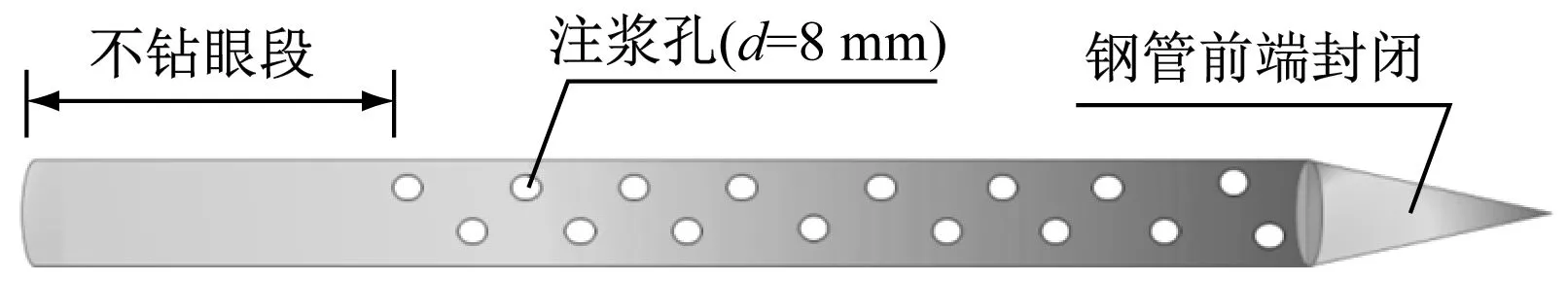

在隧道掘进前,针对拱顶部位利用洞内小导管技术注入硫铝酸盐水泥浆液进行预加固。注浆采取有压水煤气型的钢铸管(见图2),其管径为4.6 cm,管长为2.85 m。小导管管体部分交错布置多个直径为8 mm注浆孔。小导管夯进时选择液压振动方式,管体仰角及外插角为9°~18°,沿隧道方向的搭接长度约为1.8 m。

图2 超前小导管结构示意图

3 隧道下穿施工控制效果分析

3.1 仿真数值模型

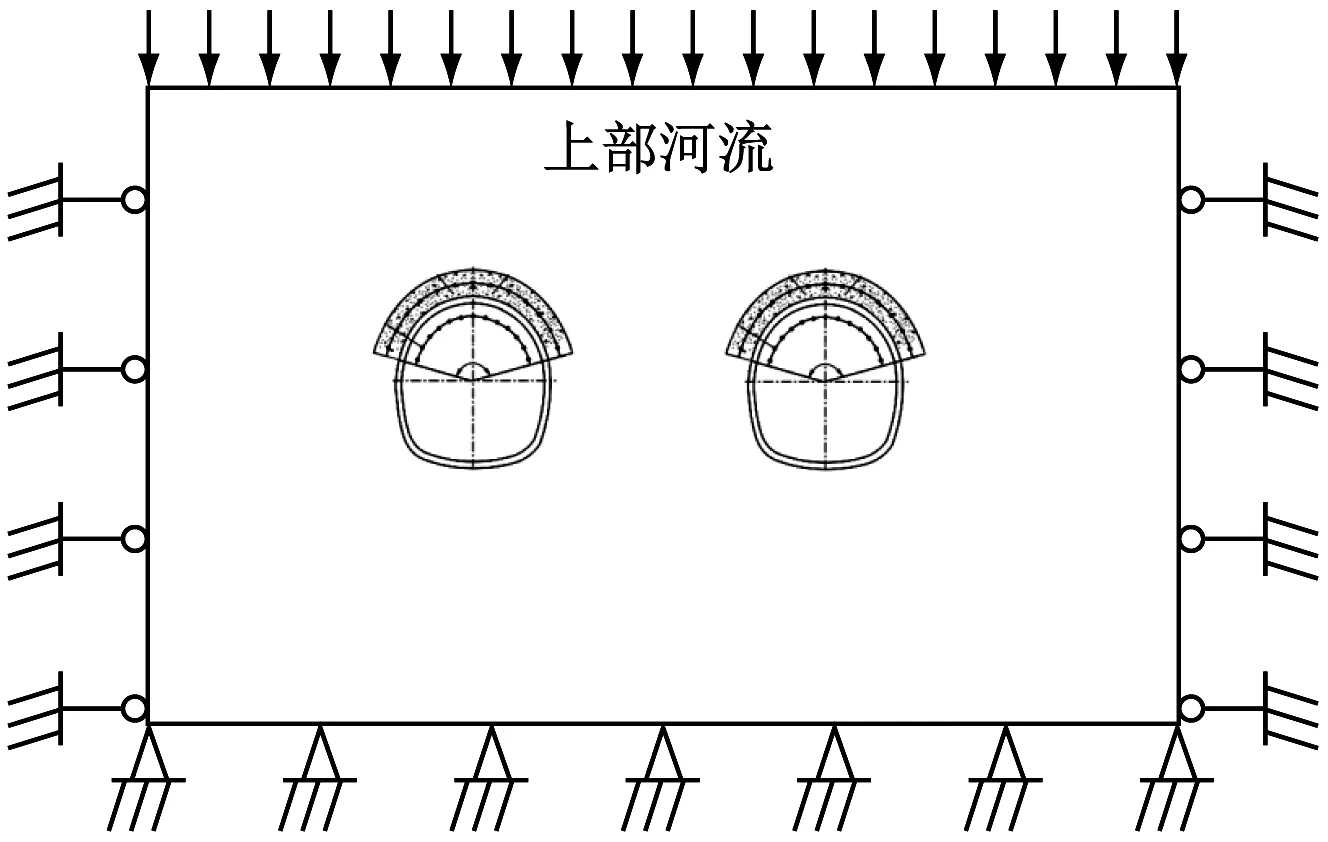

以该区间隧道下穿河段为研究对象,合理简化后建立计算模型[8],如图3所示。周边围岩选用Mohr-Coulomb弹塑性模型,初期支护选择壳(shell)单元,二次支护选择实体单元,锚杆选择锚索(cable)单元。

3.2 隧道结构变形分析

数值模拟采用先左隧、后右隧的计算顺序。下穿河流通过后隧道衬砌的变形云图如图4所示。由图4可看出,开挖过程中的衬砌变形呈现对称分布的特点,下穿河流通过后隧道变形最大部位发生在左、右线隧道的拱顶部位。左线区间施工至通过河流后,隧道衬砌顶部的竖向变形最大,其变形峰值约为6.8 mm;右线区间施工完成至通过河流后,隧道衬砌顶部的竖向变形最大,其变形峰值为8.4 mm,此时与之对应的左线区间隧道衬砌竖向变形峰值增大至7.3 mm。由此可见,双线区间分段错开施工能够有效防止隧道间的相互影响,先施工隧道衬砌的变形略小于后施工隧道衬砌的变形,但二者相差不大。

图3 地铁隧道下穿河段的计算模型截图

图4 下穿河流通过后隧道衬砌竖向变形云图

3.3 上部土层变形分析

根据施工经验[9],在浅埋破碎地层中进行高压注浆可能会导致围岩裂隙扩张、贯通,进而造成局部地面开裂、抬升、溢浆等问题。本文采用在模型的网格单元上增加应力的方法,使注浆单元发生膨胀变形,实现地层的抬升效果。按照现场开挖顺序,在区间隧道下穿河流的掘进期间,地表的竖向变形云图如图5所示。

a) 左隧开挖完成

b) 右隧开挖完成

从图5可以看出:

1) 隧道开挖前进行预注浆能够导致地表向上隆起。这主要是因为富水砂层松散程度高、内部软弱夹层多、黏聚力低,受注浆压力的膨胀效应影响,地表土体易持续隆升。

2) 在施加超前注浆膨胀应力情况下,左线区间隧道穿越河流后,地表隆起峰值仅为9.6 mm。此后,由于右线区间的注浆作业引发地表竖向变形叠加,施工完成后左、右线区间上方的地表隆起值分别达到15.2 mm、17.9 mm,右侧区间上方地表的抬升量比左侧区间上方地表的抬升量大17.8%。这表明双线区间注浆膨胀叠加扰动效应显著,对河底地层的挠曲变形造成了不利影响,可见左、右区间隧道施工面分段错开适当距离施工的重要性。

3) 注浆施工诱发左右区间隧道上方的地层出现“M”型的正曲率变形,其变形峰值部位出现在双线区间拱顶位置的正上方,地表变形范围约为隧洞跨度的2倍。

4 隧道下穿河流施工现场的监测分析

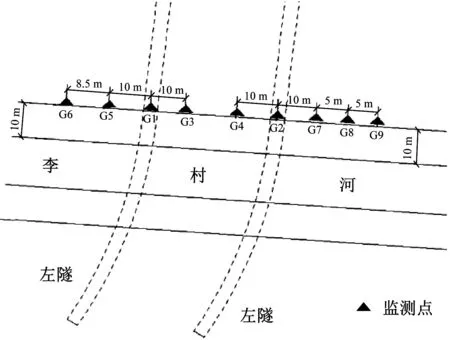

为了验证隧道下穿河流施工控制方法的有效性,本项目在正式施工前开展了注浆试验,并建立自动化监测,以形成有效的数据记录。隧道下穿李村河施工时的地面沉降监测点(G1—G9)布设如图6所示。

图6 下穿李村河段测点布设示意图

施工过程中,对9个监测点在距掌子面20 m、深孔注浆完成、隧道下穿完成3种情况下的地表最大竖向位移进行监测。如图7所示,将不同施工情况下9个监测点的最大竖向位移连成曲线,即为距离李村河北岸10 m处地表在隧道下穿河流注浆施工前后的竖向位移情况。

从图7可以看出:

1) 注浆作业开展以前,地表竖向位移表现为轻微抬升,但位移量不大,这表明此时监测点受施工的影响不大。注浆作业开展以后,地表隆起值较大,但仍然可控。隧道下穿河流施工完成后,地表隆起值略有下降。

图7 隧道下穿河流施工前后各测点的地表竖向位移

2) 注浆作业是引起地层隆起的主要因素。施工期间必须时刻对监测资料进行整理和分析,以对注浆工艺与关键参数进行动态反馈。

3) 隧道下穿河流施工前和施工后,地表在竖向位移趋势上表现为“M”型隆起,这与考虑了注浆体膨胀作用因素的模拟结果非常吻合,其位移峰值部位出现在左、右线隧道位置的正上方。计算得到的地表最大竖向隆起值与实测数据相近,且均未超过20 mm,表明了数值分析结果具有可靠性。

5 结论

1) 针对青岛市常见 “上软下硬”交界的地层特性,本文提出了包含多种注浆加固技术及辅助施工措施的围岩控制方案。通过数值模拟及现场监测可知,采用超前辐射深孔注浆、地面复合锚杆桩及洞内小导管补偿注浆的联合加固技术可以有效控制隧道结构及其上部地层的变形,具有良好的加固控制效果。

2) 为保障施工工作面的稳定,应将围岩变形和地表竖向变形约束在安全范围内。利用隧道全断面超前预注浆技术是提高作业面前方地质性能的重要措施。

3) 地铁隧道穿越富水软弱地层时,注浆压力和注浆量对地表隆起的速率和位移量值具有较大影响。正式注浆过程中应加强施工质量管理,及时对监测资料进行整理和分析,并结合监测数据动态调整注浆工艺与关键参数,以减少因注浆施工导致的地表隆起变形。