合金元素及组织对冷轧铝工作辊磨削性能的影响

2021-03-21梁建立韩维国韩玉梁葛晓红

梁建立 韩维国 韩玉梁 葛晓红

摘要:通过对现场使用的冷轧铝工作辊成分、组织的检测分析,以及设计不同成分、组织产品进行磨削试验,得出了影响冷轧铝工作辊磨削性能的原因。与其他合金元素相比,V含量多少对磨削粗糙度影响较为明显;碳化物的形态和分布也是影响磨削粗糙度高低的显著因子。通过调整的合金元素配比和特殊的热处理,可以提高轧辊的磨削粗糙度,保证良好的磨削性能。

关键词:冷轧辊 粗糙度 磨削性能 合金元素 热处理工艺

Effect of Alloy Elements and Structure on Grinding Performance of Cold Rolled Aluminum Work Roll

LIANG Jianli1,2 HAN Weiguo1,2 HAN Yuliang1,2 GE Xiaohong1,2

(1. State Key Laboratory of Roll Composite Materials, Xingtai, Hebei Province, 054025 China; 2. Sinosteel Xingtai Machinery Mill Roll Co., Ltd., Xingtai, Hebei Province, 054025 China)

Abstract: Through the detecting and analyzing the composition and organization of cold-rolled aluminum work rolls used in the field, and designing different composition and structure products for grinding test, the reasons that affect the grinding performance of cold-rolled aluminum work rolls are obtained. Compared with other alloy elements, V content has an obvious effect on grinding roughness; The morphology and distribution of carbides are also significant factors affecting the grinding roughness. By adjusting the alloy element ratio and special heat treatment, the grinding roughness of roll can be improved and good grinding performance can be guaranteed.

Key Words: Cold roll; Roughness; Grinding performance; Alloying elements; Heat treatment process

国内某冷轧铝板带厂使用的冷轧辊对辊身磨后表面质量和粗糙度精度要求极高,磨削工艺相对苛刻。现以达到轧辊上机要求的表面质量为前提,在该厂固定磨削工艺下,一部分冷轧辊磨削后辊身粗糙度值较低(约Ra0.25~0.30),一部分轧辊的粗糙度较高(约Ra0.40±0.02)。这种差异的主要原因尚不清楚。目前,有关轧辊合金元素及热处理组织对冷轧辊磨削性能影响的具体理论很少。本文通过对磨削性能表现不同的轧辊的组织和成分检测结果对比分析,讨论了合金元素及热处理组织对有色冷轧辊辊身磨削性能的影响。对未来有色冷轧辊生产有一定的指导意义。

1 实验室检测及分析

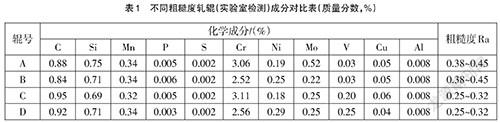

1.1 成分检测

从表1可看出,V对粗糙度影响较为明显,Cr、Mo影响不明显。

1.2 组织检测

对比B辊和D辊两组试样,网状碳化物存在对磨削性能有影响。网状碳化物降低了基体组织的碳含量及合金元素含量。

1.3 性能检测

从B辊和D辊辊身外圆弦向加工拉伸、冲击试样(U型口),进行检测。

从性能结果分析,其力学性能指标相差不大;残余应力较大的轧辊在磨削后粗糙度值较低。砂轮作用在轧辊表面时,因挤压力及残余应力作用,轧辊表面出现一层因塑性产生的膜,提高了耐磨性,使得粗糙度值降低[1]。

2 结果及分析

磨削性能不同的轧辊Ni、V含量不同。合金元素是通过固溶到基体中及形成合金碳化物的形态和分布来影响性能的[2]。在磨削过程中砂轮中的磨粒对轧辊表面存在切削、刻划和抛光的综合作用,同时磨粒也在不断变钝和脱落[3]。具有网状碳化物组织晶粒度非常细小(约10~11级),碳化物数量较多、颗粒较细、分布不均匀。碳化物具有很高的硬度和耐磨性,尤其是V形成的碳化物耐磨性更好,且熔点很高,热处理时很难融入奥氏体中[4],这样磨粒对轧辊的切削、刻划作用相对于基体组织较粗、碳化物颗粒较大、数量较少的轧辊来说较小,而抛光作用较大。加上磨削工艺中,砂轮的颗粒较小,转速较高,也使得切削及刻划的作用降低,抛光作用增强,粗糙度值就略低。

通过金相组织和性能检测对比,粗大的淬火組织及晶粒度对材料的强度、冲击性能[5]影响较小。碳化物形态均匀的,磨削性能较好。马氏体级别较大、晶粒度较粗的组织对力学性能有影响,也能满足磨削性能[6]。

冷轧工作辊存在较高残余压应力,工作层硬度很高,脆性较大,韧性较差,在轧制力的综合作用下开裂倾向较大。含有少量的Ni元素,提高低温强度、耐冲击性能,大大增强了抗事故性能。同时,能够保证轧辊组织能够与磨削工艺匹配[7]。

3 结语

(1)V元素等强碳化物形成元素的含量应控制在一定比例下,对提高磨削粗糙度有利。

(2)碳化物的形态、分布、弥散度对磨削后粗糙度值有显著影响,应避免碳化物网状存在。

(3)晶粒度略粗大或碳化物数量及分布较少情况下,磨削粗糙度值较高。

(4)回火充分,减少残余应力也可使磨削粗糙度值处于较高值,细化组织对改善轧辊整体力学性能有好的效果。

参考文献

[1]王浩.氮化硅陶瓷磨削热特性与表面质量研究[D].沈阳:沈阳建筑大学,2020.

[2]刘富金,谢世杰.合金材料中不同金属元素对齿轮机械性能和热处理的影响[J].世界有色金属,2019(22):36,38.

[3]秦园林.基于摩擦学特性的磨削表面粗糙度表征研究[D].大连:大连理工大学,2020.

[4]张阳阳,彭军,张芳,等.合金钢中钛铌钒碳氮化物的析出及稀土的影响[J].铸造技术,2021,42(8):727-732.

[5]张元华,王玲玲.淬火对34CrM04钢显微组织与力学性能的影响[J].热加工工艺,2021,50(10):144-146.

[6]万雯,李光布,简发萍.热处理对机械齿轮钢组织和性能的影响[J].热加工工艺,2018,47(4):195-198.

[7]赵新,李文平,刘德富,等.冷轧辊材料及制造技术的发展[J].大型铸锻件,2004(3):38-42.