敞开式TBM撑靴油缸稳定装置设计

2021-03-20尹威华张喜冬

尹威华,张 啸,张喜冬,席 杰

(中铁工程装备集团有限公司,河南 郑州 450016)

支撑及推进系统是敞开式TBM 的主要机构之一,为TBM 掘进提供推力,同时承受TBM 掘进的反力及反扭矩。支撑及推进系统由主梁、鞍架、推进油缸、撑靴油缸、扭矩油缸、撑靴、十字铰接装置、撑靴回正装置、撑靴油缸稳定装置等结构组成。

国内对敞开式TBM 支撑及推进系统进行了较多研究,但主要集中在运动分析和控制系统等研究,如:文献[1]提出推进油缸分组姿态自适应的控制方法;文献[2]通过分析支撑及推进系统机构的拓扑结构和运动规律,建立敞开式TBM 调向运动方程。本文分析换步过程支撑及推进系统的几何关系,建立撑靴油缸稳定装置力学模型,对稳定装置弹簧进行设计校核。

1 敞开式TBM撑靴油缸稳定装置结构及功能

敞开式TBM 一般分为两个工作模式:掘进和换步。TBM 掘进时,推进油缸伸出,带动刀盘、驱动、主梁等向前移动,同时撑靴撑紧洞壁,保持相对固定,为TBM 掘进提供推进反力和反扭矩。主梁式TBM 可以在掘进中进行调向,水平调向时,通过撑靴油缸作用,带动鞍架及主梁向左或向右摆动,进而实现TBM 向右或向左的调向。TBM 换步时,后支撑伸出,和护盾共同支撑主机的重量,撑靴油缸收回,通过推进油缸回收,带动撑靴及鞍架向前移动。

TBM 换步时,由于推进油缸回收的差动或者摩擦阻力的不均衡,可能会引起撑靴油缸绕十字销轴转动,进而导致左右撑靴的偏转,撑靴偏转严重时,难以匹配已安装好的钢拱架,给施工带来不便。因此敞开式TBM 通常在撑靴油缸两侧布置稳定装置,如图1 所示,共4 组,用于保持撑靴油缸的相对居中状态,避免撑靴左右偏转过大。同时,在TBM 进行水平调向时,由于鞍架的左右摆动,会使得鞍架与撑靴油缸发生一定的偏转,因此撑靴油缸稳定装置需具备一定的压缩量,用于适应TBM 转弯需求。

图1 撑靴稳定装置布置图

敞开式TBM 撑靴油缸稳定装置主要有两种型式:圆柱弹簧式和膜片弹簧加液压油缸形式,如图2 所示。虽然结构型式不同,但撑靴油缸稳定装置原理相同,本文对圆柱弹簧型式结构进行分析。

图2 撑靴稳定装置结构图

2 撑靴稳定装置受力分析

撑靴稳定装置通常设计4 组,对称布置在撑靴油缸的前后。可通过调整螺杆,使弹簧产生一定预变形X0,变形后的板簧会产生弹力N0。弹簧的预变形量相同,且使稳定装置顶住撑靴油缸,用以保持平衡。换步时,通过推进油缸回收带动撑靴及鞍架沿掘进方向前后移动,推进油缸之间并接,液压力相同,如图3 所示。为便于分析,忽略制造误差和十字销轴与撑靴油缸之间的摩擦力。

图3 支撑及推进系统受力图

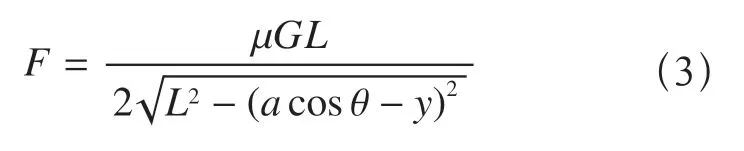

由受力平衡可得

由几何关系得

由式(1)、式(2)可得

式中F——推进油缸输出推力或拉力;

α——力F与掘进方向的夹角;

f——鞍架与撑靴系统与主梁轨道之间的摩擦力;

μ——鞍架与撑靴系统与主梁轨道之间的摩擦系数;

G——鞍架与撑靴系统作用在主梁轨道上的重力;

a——推进油缸与撑靴连接点与十字销轴铰接点的距离;

y——推进油缸与主梁连接点到主梁重心的距离;

L——推进油缸前后连接点的距离;

N0——稳定装置弹簧的预紧力;

n——单个稳定装置中弹簧的数量;

K——弹簧的刚度,N/mm;

X0——弹簧的预变形量,mm。

在实际应用时,尽管油缸之间并接,但是由于阻力不同,油缸可能会出现差动现象,即一侧油缸先动作,等一段时间后,达到稳定状态,左右两侧油缸同时伸缩。这样由于左右推进油缸的先后动作,会导致撑靴绕十字销轴发生一点微小的偏转,则2 组撑靴油缸稳定装置会发生压缩,另外两组撑靴稳定装置由于螺杆的限制,行程保持不变,而与撑靴油缸脱离接触,撑靴油缸稳定装置会对撑靴油缸产生一个扭矩,使撑靴油缸在偏转状态达到平衡,考虑极限情况,假设左侧油缸先动作,忽略右侧油缸推力,如图4 所示。

图4 撑靴偏转时支撑及推进系统受力图

由受力平衡可得

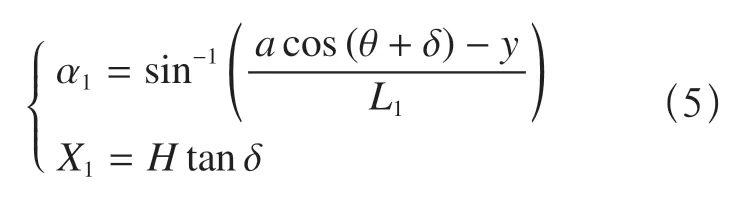

式中F1——推进油缸输出推力或拉力;

α1——力F与掘进方向的夹角;

f1——鞍架与撑靴系统与主梁轨道之间的摩擦力;

a1——推进油缸与撑靴连接点与十字销轴铰接点的距离;

L1——推进油缸前后连接点的距离;

N1——稳定装置弹簧的弹力。

根据图4 几何尺寸关系,可求得

通常TBM 推进系统主结构设计选型完成后,a,y,G,ε为定值,由式(4)、式(5)可得稳定器弹簧弹力N1、弹簧的刚度K与推进油缸两铰接点距离L1、撑靴偏转角度θ的关系式,简化为式(6)。

4 撑靴稳定装置弹簧压缩量计算

为适应隧道的转弯和对TBM 姿态进行纠正,项目上对TBM 转弯调向能力有要求,特别矿用隧道,往往要求TBM 具备小曲线转弯的能力。敞开式TBM(主梁式)在掘进中进行调向,调向时,通过撑靴油缸作用,带动鞍架和主梁左右摆动,进而实现TBM 的调向,调向时撑靴撑紧洞壁,撑靴及撑靴油缸相对隧道保持不动,而由于鞍架的左右摆动,鞍架与撑靴油缸会绕十字销轴发生相对转动,进而压缩撑靴稳定装置,撑靴的稳定装置压缩量需满足TBM 最小转弯半径的要求。

由文献[2]可知,主梁式TBM 在转弯时,TBM 可简化为沿圆弧的切线行走,撑靴油缸撑紧洞壁时,撑靴油缸垂直与洞壁,撑靴油缸与主梁轴线法线方向的夹角θ2,如图5 所示,由几何关系得

式中R——TBM 转弯半径;

E——TBM转弯时撑靴距离前部支点的距离;

θ2——转弯时撑靴左右偏转的角度;

X2——转弯时稳定装置弹簧的压缩量。

图5 TBM转弯模拟图

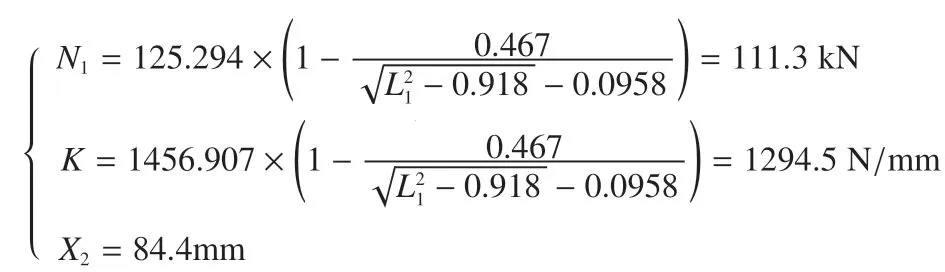

5 稳定装置弹簧应用计算

撑靴油缸稳定装置刚度与强度设计一方面要满足换步过程中能够保持撑靴左右居中状态,另一方面主机调向时稳定装置压缩量满足转弯需求,不会造成弹簧损坏。以某主梁式单组撑靴油缸TBM 为例,主要参数如表1 所示。

表1 主要参数

为保证撑靴中间开槽与钢拱架匹配,换步时撑靴最大偏移量d=30mm,则撑靴油缸最大偏转角度δ=0.44°,代入公式(4)~式(7),计算得稳定装置弹簧的最小压缩力为

该项目主梁式TBM 撑靴稳定装置弹簧刚度取1 300N/mm,弹簧预压缩量为30mm,最大压缩量为150mm,弹簧刚度及压缩量均大于上述计算结果,且具备一定的安全余量,设计满足要求。

6 结语

撑靴稳定装置的设计需满足刚度和压缩量的要求,本文通过对TBM 撑靴稳定装置进行受力分析及转弯模拟计算,得出TBM 撑靴稳定装置弹簧的计算公式,可用于指导TBM 撑靴稳定装置的设计和校核。在实际使用过程中曾出现过急于纠偏,调向幅度过大,导致稳定装置弹簧,导致结构变形。建议在结构设计时,稳定装置弹簧在满足极限工况使用情况下,预留一定的压缩量,避免弹簧压并;其次,在TBM 使用时,应避免调向纠偏幅度过大,转弯半径超出设计范围,造成稳定装置弹簧压缩量过大,使得结构受力过大,引起变形。