残膜回收机带式卷膜装置设计与试验

2021-03-20杨松梅陈学庚颜利民莫毅松蒋德莉张慧明

杨松梅 陈学庚 颜利民 莫毅松 蒋德莉 张慧明

(1.海南大学机电工程学院, 海口 570228; 2.石河子大学机械电气工程学院, 石河子 832003;3.常州汉森机械股份有限公司, 常州 213034)

0 引言

地膜覆盖技术由于其优良的保墒增收效果而被我国干旱作物种植区广泛使用,地膜年使用量从1981年的6×103t增长到2018年的1.404×106t,其中新疆使用量为2.38×105t。随着农田覆膜面积的逐年增加,未能及时回收的残膜在土壤中累积[1-3],新疆农田平均地膜残留量约为206.46 kg/hm2[4]。残留的地膜对土壤理化性质和作物产量产生极大的影响,不利于农业的可持续发展[5-7]。

机械回收残膜是目前解决残膜污染问题的主要手段[8-9]。机械集膜作业是残膜回收过程的重要环节,其作业方式主要包括集膜箱收膜、卷膜等[10-11]。国外一般采用厚膜种植,使用后残膜基本完整,可以直接打卷回收[12-13]。集膜箱结构简单,制造成本低廉,但是残膜收集后自然堆放,占用空间大、储存和运输成本高,而且在大风天气易造成二次污染[10]。目前,有科研人员对残膜压缩打包机进行研究[14-16],残膜经打包机构压缩、卸料,便于装运。文献[17-18]设计了利用摩擦驱动卷膜辊的浮动式卷膜机构,而脱膜和卸膜工作仍需借助人力来完成。

现有研究中,卷膜装置的动力通常直接传递给卷膜芯轴,卷膜芯轴作为主动部件旋转缠膜,但随着膜卷直径的增大,卷膜角速度不变,残膜缠绕线速度逐渐增大,易造成残膜拉断。课题组前期主要针对随动式残膜回收机的捡拾、清杂等机构[8,19]进行研究。本文在随动式残膜回收机的基础上,进一步研究回收机卷膜装置膜卷紧实度,以期达到最佳卷膜效果。

1 结构与工作原理

1.1 卷膜装置结构

残膜回收机卷膜装置结构如图1所示,其主要由机架、卷膜带、卷膜滚筒、卷膜辊装置、翻转液压系统、地轮和传动系统等组成。其中,地轮布置在卷膜装置下部,与土壤接触为装置提供动力。卷膜带为闭环的柔性带,在卷膜滚筒及卷膜辊装置的支撑下呈L形。

卷膜辊装置主要由卷膜芯轴、连接臂、卸膜油缸及导向轴组成,是自动卸膜的核心部件,如图2所示。卷膜芯轴分左右两部分,每个卷膜芯轴与对应侧连接臂可随卸膜油缸活塞的伸缩而分离或连接。

卷膜辊装置通过两侧布置的安装销轴与机架连接,卷膜辊装置整体可绕安装销轴转动。卸膜油缸及导向轴安装在闭环的卷膜带内部,卷膜芯轴布置在卷膜带L形的拐角处,如图1c所示。残膜回收作业时残膜缠绕在卷膜芯轴上。

1.2 传动系统与工作原理

卷膜装置传动系统如图3所示,卷膜装置的动力来自地轮,随机具前进地轮受到土壤摩擦力的作用转动,通过传动系统带动卷膜芯轴运动将残膜缠绕在卷膜芯轴上,实现卷膜作业。卷膜装置安装在残膜回收机机架上,当拖拉机牵引机具作业时地轮转动,地轮外侧链带动变速箱中齿轮转动,动力经变速箱传递至中间卷膜滚筒,并在其左侧链传动的作用下进一步带动上部卷膜滚筒转动,中间卷膜滚筒和上部卷膜滚筒共同将动力传递至卷膜带。同时,在摩擦力的作用下动力由卷膜带传递给卷膜芯轴。结合图3可得到卷膜装置传动比i为

(1)

式中Z1——地轮与变速箱间链传动主动链轮齿数

Z2——地轮与变速箱间链传动从动链轮齿数

Z3——变速箱中主动齿轮齿数

Z4——变速箱中从动齿轮齿数

机具卷膜作业时,其工况位置如图4a所示,在气弹簧的作用下,卷膜芯轴给卷膜带施加压力,保证卷膜带绷紧。由于该压力的存在,卷膜带运动时对卷膜芯轴产生摩擦力,卷膜芯轴在摩擦力的作用下转动。残膜由脱膜装置落入到卷膜带水平面上,当其由卷膜芯轴和卷膜带中间通过时,残膜缠绕在卷膜芯轴上,完成卷膜。

当膜卷直径达到一定数值时可进行卸膜作业。卷膜状态时液压翻转油缸活塞处于伸出状态,如图4所示,卸膜作业开始时,翻转油缸活塞收回,触发气弹簧释放压力,避免卷膜芯轴继续对卷膜带施压。活塞收回动作为卷膜装置提供转动力矩,通过活塞端部销轴施加拉力,使卷膜装置绕中间卷膜滚筒转动,此时卷膜装置内其他机构相对静止。当翻转油缸活塞完全收回时达到卸膜状态,如图4b所示,此时,膜卷依然缠绕在卷膜芯轴上。液压系统继续供油,卷膜芯轴随卸膜油缸活塞的运动而从中间分离,当卷膜芯轴从膜卷中完全抽出时,膜卷在重力的作用下滚落,完成自动卸膜。卸膜作业完成后,启动液压系统使各装置还原到工作位置,完成一个周期的卷膜和卸膜作业。

2 关键部件设计与参数确定

2.1 卷膜带

卷膜带采用表面有花纹的防滑胶带,用在带式输送机上,是橡胶与纤维的复合制品。卷膜带运动所需要的动力来自驱动滚筒,依靠驱动滚筒与卷膜带两者之间的摩擦力,由驱动滚筒传递给卷膜带。卷膜带在滚筒上趋入点是卷膜带紧边,其张力较大,奔离点张力较小,该张力差是卷膜带运行的必要条件。中间驱动滚筒处卷膜带受力如图5a所示,经分析[20]可知,当卷膜装置运行时,卷膜带在驱动滚筒上不打滑的临界条件为

(2)

式中Fj——卷膜带在滚筒上的紧边张力,N

Fs——卷膜带在滚筒上的松边张力,N

μ——驱动滚筒与卷膜带间摩擦因数,取0.35

θ——驱动滚筒与卷膜带围包角,大于等于180°

F——圆周驱动力,N

卷膜带正常运行时,实际的圆周驱动力F和紧边张力Fj应远小于临界条件,则由式(2)可得

(3)

由式(3)可得卷膜带在滚筒上不打滑的条件为

(4)

由式(3)可知,影响圆周驱动力的参数是卷膜带在滚筒上的松边张力Fs、驱动滚筒与卷膜带间的摩擦因数μ和驱动滚筒与卷膜带围包角θ。参照带式输送机可知,松边张力Fs由拉紧装置提供,由于卷膜装置结构限制,无法布置拉紧装置,即松边张力Fs难以提高;同理,当卷膜带和滚筒材质及结构确定后,摩擦因数μ随之确定。由式(4)可知,当各参数确定后,卷膜装置不打滑的条件是围包角θ大于一定值,对于单滚筒驱动,驱动滚筒与卷膜带的围包角θ一般为180°[20]。

如图6所示,卷膜装置在卸膜时需要以点A为圆心整体旋转,相对机架点A静止,点B和C是运动的。动力由地轮自下而上传动,因此,动力传动必须经过点A。在带式输送机中驱动滚筒与传送带的围包角一般为180°,才能保证传送带顺利启动且不打滑。初始设计点A处的中间驱动滚筒与卷膜带的围包角由于L形结构限制应为90°左右,由于点A的围包角无法达到180°,因此采用双滚筒驱动,将动力首先传递给点A处的中间驱动滚筒,再传递到点B的滚筒处,点A和B均构成主动旋转滚筒,所以点A和B两滚筒包角之和大于180°,满足了驱动条件。根据卷膜和卸膜要求,综合考虑功能和结构布局,本设计点A处的围包角取100°,此时点B处的围包角为172°,两驱动滚筒的围包角之和为272°,同时通过试验也验证了此方案可以使卷膜装置在启动和满载情况下正常作业。

2.2 卷膜辊

卷膜芯轴的作用除执行卷膜作业外,还应对卷膜带施加压力,使其满足张力需求并平稳运行,防止卷膜带与驱动滚筒产生打滑[21]。卷膜带运行前,卷膜芯轴的受力如图5所示,可得

Gcosβ+Fqcosγ=N

(5)

式中G——卷膜芯轴所受重力,为185 N

Fq——气弹簧作用在卷膜芯轴上的力,为200 N

β——初始G与合力的夹角,为9°

γ——初始Fq与合力的夹角,为0°

N——卷膜带对膜卷的反作用力,N

由于卷膜带启动时张力较大,如果施加给卷膜带的压力不足,会出现卷膜带打滑、卷膜芯轴跳动的现象。结合2018年秋季田间试验结果,当对卷膜带施加Fq为200 N时,卷膜装置在启动和满载时均可满足要求,作业质量相对稳定。由式(5)可得,初始运行时卷膜带受卷膜芯轴的压力为383 N,随着膜卷质量逐渐增大,增加了卷膜带的张力,提高了卷膜带的张紧力,更加利于卷膜工作的进行。

为保证脱膜作业时芯轴顺利从膜卷中抽出,将卷膜芯轴设计成两段具有一定锥度的锥形轴,锥头连接处在芯轴中间位置。其优点是由于卷膜芯轴存在锥度,卷膜时膜卷与卷膜芯轴端部缠绕紧密,而与芯轴中间连接处具有一定的间隙,此结构可避免残膜缠绕过紧芯轴难以抽出。为便于卷膜芯轴复位时顺利对中,将一段芯轴的轴头设计成锥形,使其在锥形面的导向作用下与另一段芯轴接合。

为了校验卷膜芯轴连接处的结构强度,采用INVENTOR三维软件对卷膜辊进行建模,并用ANSYS Workbench有限元分析软件进行应力、位移分析,如图7所示。卷膜芯轴工作时最大变形量发生在两段卷膜芯轴的中间连接处,为0.068 mm;卷膜芯轴整体所受的应力较小,在与连接臂固定的芯轴根部应力最大为18.129 MPa,远小于材料的屈服强度355 MPa,最大应力小于材料许用应力(142~237 MPa),因此,卷膜芯轴强度满足设计要求。

2.3 气弹簧

卷膜初始工作的预紧力由气弹簧提供。将卷膜辊装置与气弹簧简化并对其进行受力分析,以确定气弹簧的选型和支撑力。装置几何关系和受力分析如图8所示,图中点A为气弹簧固定接头,点B为卷膜辊装置转动中心点,点C为气弹簧与卷膜辊装置铰接点,点D为卷膜芯轴中心点,其中BC与BD刚性连接。

气弹簧的工作行程为其展开与压缩长度的差值。如图8状态1所示,卷膜芯轴在初始卷膜位置D时,气弹簧的展开长度为S1。随着卷膜工作的进行,膜卷直径增大,气弹簧绕点A旋转的同时逐渐压缩,卷膜完成后如状态2所示,卷膜芯轴在位置D′,此时气弹簧的长度为S2。根据气弹簧长度的几何关系,可计算出气弹簧的理论工作行程为S1和S2的差值,即105 mm。考虑气弹簧的安全尺寸,其行程可选范围为[22]:S1-S2+50~1/2(S1-100),因此,本文选取气弹簧行程最小值为110 mm。

由卷膜辊装置受力分析可知,点B为卷膜辊装置转轴,忽略卷膜辊装置的自重。根据力矩平衡原理,气弹簧支撑力为

Fa=KFpb/(na)

(6)

式中Fa——气弹簧提供的支撑力,N

Fp——卷膜芯轴在垂直于BD方向的受力,N

a——Fa的力臂,为232 mm

b——Fp的力臂,为518 mm

K——安全系数,取1.3

n——气弹簧数量,取2

分析可知,初始作业时Fp与Fq是一对作用力与反作用力,大小相等,方向相反。由前文可知,当Fq为200 N时,由式(6)得出气弹簧提供的支撑力Fa为290 N,即选择气弹簧时,其提供的支撑力大于290 N。根据以上分析,选择规格为YQ 14/28—160—390(O—M)300的自由型气弹簧。

2.4 残膜受力分析

利用电子式万能试验机(SANS-PowerTest-D00C型)对铺设时间为180 d、厚度为0.01 mm的耐候残膜试样进行拉伸试验,结果如图9所示。地膜试样取自石河子市145团三分场二连耐候地膜基地,试验按照标准GB/T 1040.3—2006《塑料 拉伸特性的测定》进行,试验共制备20个地膜试样,试样无扭曲,表面和边缘无肉眼可见划痕、空洞、凹陷和毛刺,夹具初始距离为50 mm。

由图9可知,在拉伸试验中应变量在0~10 mm时,残膜处于弹性变形阶段;当应变量大于10 mm时,残膜在此阶段由于存在无法恢复原状的塑性形变,残膜回弹力较小,因此卷膜时残膜处于变形量10 mm之内的弹性变形阶段最佳,此时残膜断裂伸长率为

(7)

式中ε——残膜断裂伸长率,%

ΔL——残膜变形后标距伸长量,mm

L——残膜变形前标距距离,mm

残膜变形前标距距离为50 mm,变形后标距伸长量为10 mm,则弹性变形范围内的残膜最大伸长率为20%。在卷膜时,膜卷上残膜伸长率为

(8)

式中εj——膜卷上残膜伸长率,%

S——相同时间内卷膜装置卷膜长度,mm

S′——相同时间内机具前进距离,mm

卷膜芯轴卷膜瞬间做圆周运动,由式(8)可得

(9)

式中ω——卷膜芯轴角速度,rad/s

t——作业时间,s

R——膜卷半径,mm

vm——机具前进速度,m/s

令膜卷线速度与机具前进速度之比为λ,结合式(9)可得

(10)

式中λ——膜卷线速度与机具前进速度之比

由式(10)可得膜卷线速度与机具前进速度之比为1~1.2,即相同时间内膜卷上缠绕残膜的长度大于机具前进距离,此时膜卷上的残膜处于拉伸状态。分析可知,只有当卷膜带线速度大于膜卷线速度[23]时,卷膜带与膜卷之间为滑动摩擦,才可满足上述要求。因此,令卷膜带线速度与前进速度之比为卷膜速比,则卷膜速比范围略大于式(10),通过计算卷膜装置传动比,得到了适合的卷膜速比为1~1.25。

由于卷膜芯轴对卷膜带的压力,残膜在通过卷膜带和卷膜芯轴中间位置时受到的滑动摩擦力达到最大,在该摩擦力的作用下残膜被拉伸产生张力。残膜张力随卷膜带对残膜施加的摩擦力而出现,其大小与摩擦力相等,即

fdm=Ft

(11)

式中fdm——卷膜带对残膜施加的滑动摩擦力,N

Ft——残膜张力,N

残膜在拉伸过程中依次出现弹性变形—弹塑性变形—塑性变形(颈缩)现象,只有当残膜在弹性变形或弹塑性变形状态下具有弹力,即卷膜时必要的张力。因此,卷膜时残膜所受的弹力应小于发生颈缩时所受到的拉力。则由式(11)得

fdm=μdmN=Ft (12) 式中μdm——卷膜带与残膜间的滑动摩擦因数 Fm——残膜发生颈缩时受到的拉力,N 当卷膜芯轴上膜卷质量较大时,卷膜带对膜卷的反作用力N近似等于膜卷重力,则式(12)变换为 (13) 式中d——膜卷直径,m l——膜卷长度,m Y——膜卷密度,kg/m3 由残膜拉伸试验结果可知,残膜发生颈缩现象时宽度为10 mm试样所受拉力最大为1.1 N,则残膜发生颈缩时所受的拉力为225.5 N。由于田间试验中膜卷中含有杂质,在相同捡拾和清杂装置条件下,膜卷长度l和密度ρ分别取1.9 m和120 kg/m3[14]。 利用摩擦系数仪(GX-MCY05P型)对卷膜带和残膜之间的摩擦因数进行测定,卷膜带与残膜间平均滑动摩擦因数μdm为0.47,则式(13)计算结果为膜卷直径d应小于0.52 m。膜卷直径大于0.52 m时,由于残膜张力下降,会出现残膜紧实度不足甚至残膜断裂的情况。因此,为卷膜辊装置连接臂设置限位块,限制膜卷最大直径为0.5 m。 残膜运动到卷膜带和卷膜芯轴中间时,受到重力、卷膜带对其运动方向的摩擦力、卷膜芯轴对其运动方向反方向的摩擦力、卷膜芯轴的压力和卷膜带的支持力,其中残膜所受的压力和支持力相等。当残膜起始端运动到卷膜带和卷膜芯轴分离位置时,其受力和运动状态决定了残膜是否可以顺利缠绕在卷膜芯轴上。图10为残膜在卷膜带和卷膜芯轴分离点的受力分析,其中分离点卷膜带与水平面夹角为卷膜倾角。由图10可知,当残膜所受作用力在卷膜芯轴上有指向圆心方向的分力时,该分力提供了向心力,残膜才能附着在卷膜芯轴上,顺利完成卷膜作业。因此,只有当分离点卷膜带与水平面夹角小于90°时,才满足作业要求,如图10c所示。 通过以上分析可知卷膜倾角应小于90°,同时卷膜倾角过小对卷膜效果的提升影响不大,但带来的弊端比较明显,如卷膜倾角越小脱膜需要翻转的角度越大,需要的卸膜时间越长,而且倾角越小容纳相同直径膜卷所需结构的空间越大,不利于翻转液压油缸的选择。本文通过卷膜性能试验,确定卷膜倾角取值范围为70°~90°。 自动卸膜液压系统原理图如图11a所示,液压系统包括翻转油缸和卸膜油缸两组顺序动作的液压缸。 结合图11b理解自动卸膜作业过程。每组液压缸由2个相同参数的缸体组成,卸膜作业时,翻转油缸首先启动,翻转油缸活塞逐渐收回,卷膜装置随之翻转。当翻转油缸活塞到位后,在液压油的作用下单向顺序阀3打开,液压系统继续给卸膜油缸供油。两卸膜油缸活塞伸出,通过连接臂带动卷膜芯轴从中间分离逐渐脱膜,当卸膜油缸伸出到位后,卷膜芯轴从膜卷中完全抽出。 复位时,触发电磁换向阀,液压系统首先给卸膜油缸供油,卸膜油缸活塞带动卷膜芯轴收回。卸膜油缸到位、卷膜芯轴合并后,单向顺序阀6在液压油的作用下打开,液压系统给翻转油缸供油,翻转油缸活塞逐渐伸出,当翻转油缸到位后,卷膜装置复位完成,可进行下一轮残膜回收作业。 2019年11月,在石河子市145团三分场二连耐候地膜基地进行田间试验(图12),基地内的棉花已经采摘完毕,滴灌带已抽出。试验装置为棉花秸秆还田-前置清杂残膜回收联合作业机,由约翰迪尔904型拖拉机、土壤坚实度仪(SPECTRUM SC-900型,量程0~7 000 kPa,精度103 kPa)、土壤水分速测仪(SPECTRUM TDR300型,量程0~100%,精度为0.1%)、电子秤(量程0~60 kg,精度为0.001 kg)、皮尺(量程50 m)和钢板尺等组成。试验基地内铺设厚度为0.01 mm的耐候地膜,铺设时间为2019年4月,试验前测得深度为50 mm土壤坚实度平均值为1.18 MPa、土壤平均含水率为19.2%。 相同作业机具和环境下,膜卷中杂质比例相近,因此忽略杂质对卷膜作业的影响。残膜回收机在田间作业,其作业速度影响作业效率和卷收效果,因此选择残膜回收机的前进速度作为试验因素之一,同时依据残膜回收机带式卷膜装置关键部件设计与分析结果,共选取机具前进速度、卷膜速比、卷膜倾角3个工作参数为试验因素。 为确定试验因素的取值范围,对残膜回收机进行单因素田间试验。当残膜回收机的前进速度低于5 km/h时,残膜捡拾效果较好,但是作业效率低;当机具前进速度大于6 km/h时,由于整机运动过快没有足够的时间排杂,杂质会随残膜一起进入卷膜装置,造成回收的残膜膜卷内杂质含量过高,影响回收效果。因此,确定前进速度范围为5~6 km/h。依据2.4节残膜受力分析可知,只有当卷膜带线速度大于膜卷线速度时,卷膜带与膜卷之间为滑动摩擦,才可顺利卷膜,但是卷膜带线速度过大会造成残膜发生塑性形变,导致膜残膜张力不足,不能绷紧膜卷,因此通过计算和分析得到了卷膜速比取值为1~1.25。通过2.5节分析可知,只有当初始残膜与卷膜芯轴分离点卷膜带与水平面夹角小于90°时,才能顺利完成初始卷膜作业,在机构设计过程中发现,当调整卷膜倾角小于70°时,由于卷膜装置上部与脱膜装置间距变小,导致残膜从脱膜装置落入到卷膜装置的空间过于狭小,初始作业过程中残膜易受到风力作用而无法落入卷膜装置,不利于残膜回收,因此,卷膜倾角范围为70°~90°。试验过程中通过改变拖拉机前进速度控制机具前进速度,通过更换传动链轮改变卷膜速比,通过液压控制卷膜倾角。 多因素试验采用三因素三水平的Box-Behnken试验设计原理与安排进行组合试验[24-25],各因素编码如表1所示。由于目前尚无关于残膜机械化卷收评价标准,查阅相关资料并结合残膜回收实际作业可知,在目前的残膜机械化清杂技术水平下,残膜膜卷紧实程度是检验膜卷质量的重要指标。紧实程度高的膜卷密度大,因此选取残膜膜卷密度Y为评价膜卷质量的试验指标,计算式为 表1 试验因素编码Tab.1 Factors and codes (14) 式中M——膜卷质量,kgV——膜卷体积,m3 试验方案与结果如表2所示。通过Design-Expert 8.0.5.0软件对试验数据进行处理和方差分析,得到试验指标和因素编码的回归模型为 表2 试验方案与结果Tab.2 Design of tests and results (15) 回归模型(15)的P<0.000 1,失拟项P>0.05, 表明模型能够正确反映试验指标与因素之间的关系。根据模型各因素回归系数,可得到影响卷膜密度Y的主次顺序为X2、X3、X1。 为直观分析试验指标与因素间的关系,运用Design-Expert 8.0.5.0软件得到相应曲面如图13所示。对各因素影响规律进行分析,根据回归方程和响应曲面图可知前进速度对膜卷密度影响不显著,卷膜速比和卷膜倾角对膜卷密度影响显著。前进速度对膜卷密度影响不显著,说明卷膜装置可以更好地适应残膜回收机其他关键部件的作业条件。 由图13a可知,当前进速度由5 km/h增大到6 km/h,膜卷密度先增大后减小。当前进速度固定在某一水平时,随着卷膜速比由1变化到1.25,膜卷密度先增大后减小。由图13b可知,当前进速度由5 km/h增大到6 km/h,膜卷密度先增大后减小。当前进速度固定在某一水平时,随着卷膜倾角由70°变化到90°,膜卷密度先增大后减小。由图13c可知,当卷膜速比由1增大到1.25,膜卷密度先增大后减小。当卷膜速比固定在某一水平时,随着卷膜倾角由70°变化到90°,膜卷密度先增大后减小。 在此基础上,应用Design-Expert 8.0.5.0软件中的优化模块对回归方程模型进行优化,结合试验因素边界条件,最优试验参数为:机具前进速度5.38 km/h、卷膜速比1.19、卷膜倾角80.1°。为了验证优化结果下的膜卷密度,依据上述试验安排进行了3次田间试验,其中为便于对卷膜倾角进行调整,将其圆整为80°,得到平均膜卷密度为122.7 kg/m3。误差在可接受的范围之内,可满足残膜回收的卷膜作业要求。同时,统计卷膜装置的平均卸膜复位时间为33 s,卸膜和复位作业在液压系统的控制下自动完成,无需人工操作。 (1)根据农田残膜机械化卷膜和自动卸膜作业要求,设计了带式卷膜装置,该装置利用卷膜带和膜卷间摩擦力进行卷膜,通过气弹簧和膜卷对卷膜带的压力提升卷膜带圆周驱动力,其卷膜效果良好,能够满足棉田残膜回收机械化卷膜的作业要求。 (2)通过对卷膜装置关键部件进行结构设计和分析,确定了卷膜装置的驱动形式为双滚筒驱动;通过理论分析,确定气弹簧选型;对影响卷膜作业质量的关键参数范围进行了分析计算。 (3)采用多因素组合试验研究了卷膜装置卷膜速比、卷膜倾角、前进速度对卷膜作业性能的交互影响,运用Design-Expert 8.0.5.0软件对试验结果进行分析和多因素优化。结果表明,当机具前进速度为5.38 km/h、卷膜速比为1.19、卷膜倾角为80°时,膜卷质量最优,此时平均膜卷密度为122.7 kg/m3,平均卸膜复位时间为33 s。田间试验表明,卷膜装置作业性能稳定,结构适用性强,能够满足残膜机械化卷收作业需求。2.5 卷膜倾角

2.6 自动卸膜液压系统

3 试验与结果分析

3.1 试验条件

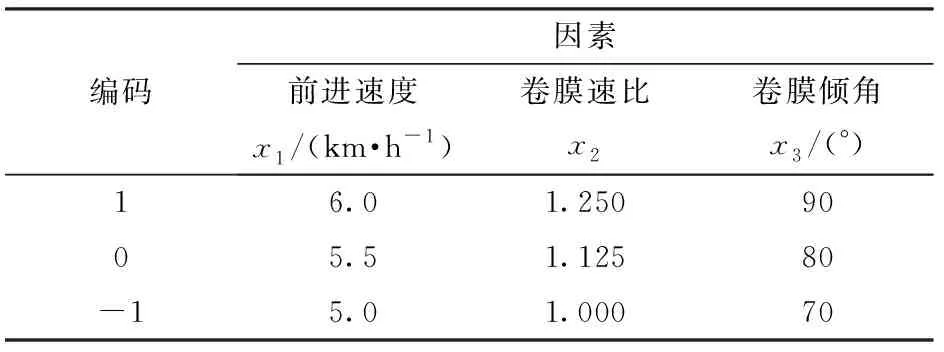

3.2 试验因素与指标

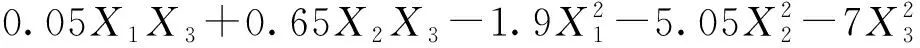

3.3 试验结果与分析

4 结论