交流鼠笼式牵引电动机两种典型故障分析与改进措施

2021-03-20邹晓璇王丹萍

王 鑫,李 庐,邹晓璇,王丹萍

(中车永济电机有限公司,山西永济 044502)

无论高铁、动车,还是城轨、地铁,牵引均采用交流鼠笼式牵引电动机。随着牵引电机运行里程数的增加,牵引电机在线运行后暴露故障问题也逐渐增多,其中最典型的故障是定子绕组槽口处接地和鼠笼转子导条断裂。定子绕组接地故障位置规律明显,80%集中在槽口部位。鼠笼转子导条断裂部位也很有规律,主要集中在导条与端环焊接处。这两种故障有3个特点:

(1)出现范围广,不仅在城轨、地铁牵引电机常见,而且在高铁动车和机车牵引电机中发生的频率更高,因为高铁牵引电机与城轨地铁牵引电机相比较,运行速度更快、工况更恶劣。

(2)社会影响大,一旦发生,电机无法工作,直接影响列车运行,甚至影响列车正点率。

(3)经济损失大,一旦定子绕组接地,则需要更换全部绕组,鼠笼转子导条断裂,则需更换全部导条。电机检修部门对这两种故障的常规处理方法是更换定子绕组、转子更换断裂导条,很少做出相应的预防性措施,可谓治标不治本。针对这两种故障,在对某地铁公司的某型国外交流鼠笼式牵引电动机修理过程中,成功进行了新材料应用和工艺结构改进,并经过运行验证,有效的修复并预防这两类故障。

1 定子绕组槽口接地

1.1 原因分析

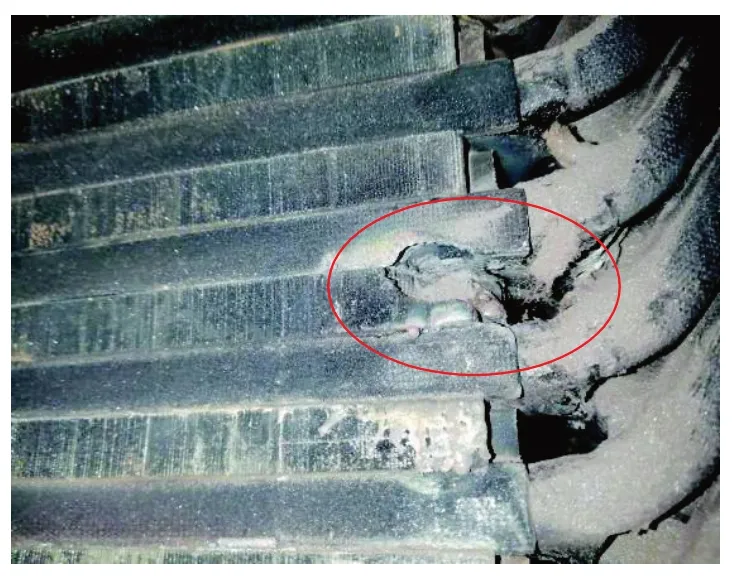

交流牵引电机定子绕组接地是最常见的故障,定子绕组的中间部分在铁芯中段,上面压有槽楔,密封性强,经过真空压力浸漆,一体化程度高,线圈与铁芯不会发生相对位移产生摩擦,加上铁芯中间部分没有尖棱存在,一般不会接地。绕组的端部处于悬空状态,与铁芯不会直接接触,更不会接地。定子绕组接地故障80%集中在槽口部位,如图1所示,槽口接地主要原因有:

(1)绕组振动,铁芯槽口存在尖棱,在振动的作用下,绕组与铁芯长期摩擦导致线圈绝缘破损,引起线圈接地。绕组振动主要有3个原因,一是外部传递的振动,机车受运行线路坡度的影响会产生各种振动,牵引电机悬挂在机车转向架下方,必然会受到机车振动的影响,定子绕组也随之振动。二是电磁力作用下的振动,定子线圈端部主要承受线圈中的电流与漏磁通之间的作用力,会产生2倍于系统频率的椭圆形振动。三是电机自身机械原因引起的振动,如轴承振动、转子不平衡等。

(2)线圈在铁芯槽口拐角区存在空隙,大量导电性灰尘堆积,使绕组的绝缘性能下降,绝缘电阻降低,绝缘击穿导致接地。

(3)线圈与槽口铁芯尖棱存在大量电荷,电场比较集中,线圈铜导线与铁芯尖棱会产生局部放电,引起绝缘的电腐蚀,使绝缘产生微小气孔和针孔,长时间的放电会使绝缘腐蚀孔加深,而其他部分的桥接又会使劣化规模扩大,直到绝缘破坏。

(4)牵引电机采用强迫通风对电机冷却,冷却空气中的微小粉尘颗粒不断冲击绕组表面,导致绕组绝缘磨损接地。进风端绕组槽口损伤概率高于出风端槽口,因为电机进风端空气流入,空气中粉尘颗粒吸入电机内部,对绕组冲击更强。出风端空气流出,粉尘颗粒从电机内部向外流出,冲击程度较小,虽然牵引电机大多数在进风口装有空气过滤网,但只能减缓粉尘颗粒的冲击,并不能完全避免。

1.2 定子绕组槽口接地改进措施

图1 定子绕组槽口接地烧损

针对定子绕组槽口频繁接地问题,从槽口接地的原因入手,我们采用了某种新材料,对绕组槽口空隙部位进行灌封。

1.2.1槽口灌封的优势

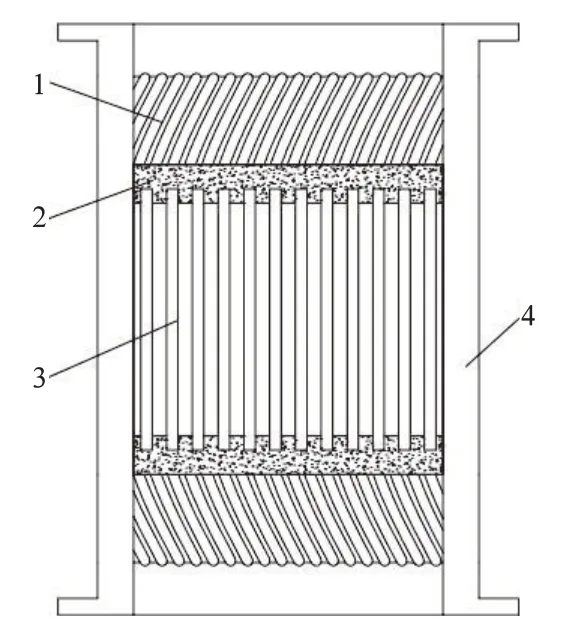

用该种灌封材料对电机进行槽口灌封时,两种液体以一定比例混合到一起,初期呈液态,具有非常好的流动性,能够迅速流满绕组槽口与铁芯之间的空隙,23 h固化,固化后呈弹性的硅橡胶状,将槽口与铁芯之间完全密封[1]。如图2所示。

图2 槽口灌封结构图

电机槽口灌封后会在电机绕组两端铁芯槽口25 mm区域形成一个硅橡胶圆柱体。主要有4个作用,一是通过灌封胶使绕组与铁芯一体化,减小绕组与铁芯之间的相对运动,减小振动摩擦,避免绕组绝缘磨损接地。二是将线圈槽口拐角区域密封,消除空隙,使导电性灰尘无法进入,消除爬电路径。三是灌封材料良好的电气绝缘性能够消除线圈与铁芯的局部放电,避免绝缘体电腐蚀。四是硅橡胶灌封时具有良好的流动性,能够填满所有缝隙,固化后形成弹性硅橡胶层,将绕组伸出槽口的部分完全包裹保护,避免电机风道空气中夹杂的风沙细微颗粒对绕组绝缘的直接冲击,如图3所示。

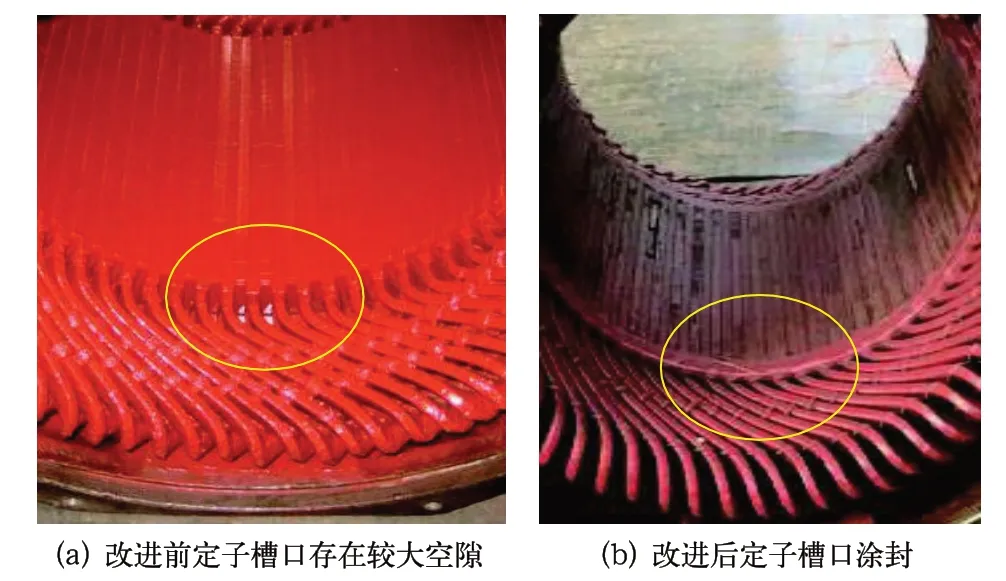

图3 定子槽口改进前后对比图

1.2.2灌封新材料的选用及性能参数

(1)灌封新材料的选用及特性

定子绕组槽口灌封材料选用,主要考虑2个因素,一是灌封材料需具有良好的流动性,主要灌封时能够填充密封槽口所有缝隙,固化后有良好的弹性、绝缘性、耐高温性、导热性和介电性。二是灌封材料固化后能够与绕组有足够的黏接力,具有良好的弹性,保证电机长期运行不会脱落,避免对电机造成二次伤害。

经过不同材料的试验、分析对比,最终确定选用德国瓦克RTV-2硅橡胶密封系列里的ELASTOSIL®RT 607 A/B双组份硅橡胶。

该材料是室温交联双组分硅橡胶,A/B双组分,9:1混合比,低黏度,可以浇注、涂抹或捏合,并在加入固化剂后可固化为高弹性硅橡胶,可在室温下进行交联,硅橡胶固化而成的硫化胶大多可在高达200 ℃的情况下保持弹性,具有优异的热稳定性,能够短暂承受300 ℃的高温。在低温领域,可在-50 ℃保持柔韧性,短暂承受-90 ℃的低温。

该导热性普遍良好,可用来对电子器材进行绝缘,而不会蓄热。在室温条件下的透气性比天然橡胶高出10倍。

该材料具有良好的介电性能,它既是密封胶,又是绝缘体,能够阻断绕组与铁芯的放电路径,提高绕组可靠性。

该材料具有优异的阻燃性能。

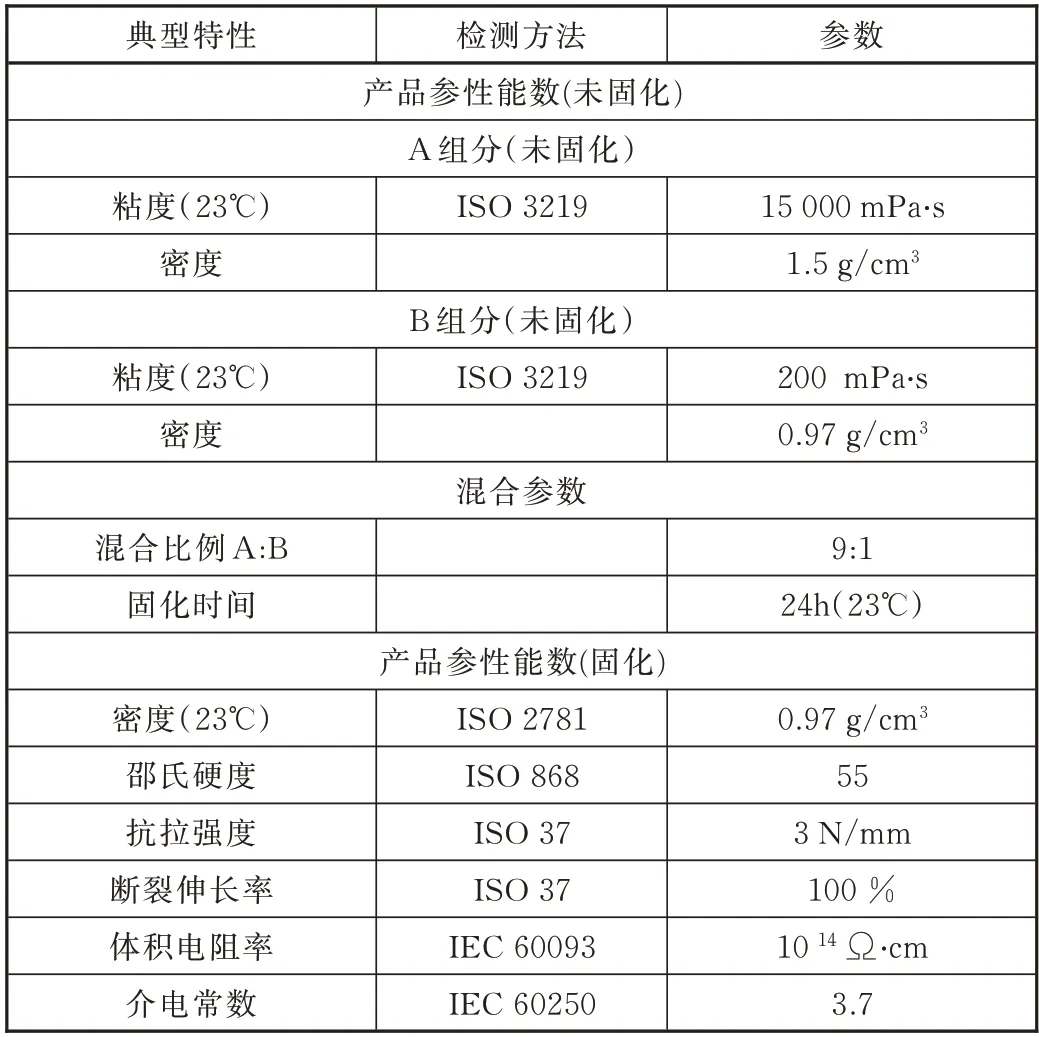

(2)灌封新材料ELASTOSIL® RT 607 A/B双组份硅橡胶的性能参数[2],如表1。

1.2.3实施工艺

(1)将机座竖直放置,用白布蘸酒精擦干净灌封区域的绕组和铁芯表面;

(2)在绕组伸出铁芯槽口处,粘上一圈3 mm厚聚四氟乙烯板,将铁芯内圈围起来避免灌封胶流失,因为聚四氟乙烯板表面光滑,与灌封胶不会黏接,形成一个封闭的区域,由于槽楔略低于铁芯,在聚四氟乙烯板与槽楔的缝隙处用硅橡胶填充泥密封。将双组份A/B灌封胶以9:1在烧杯中充分搅拌,搅拌均匀后倒入漏斗,将漏斗内的灌封胶逐槽倒入,边倒边用小圆棍搅拌,便于反应产生的气体溢出,等液面与聚四氟乙烯板平齐后停止灌注,机座放置23 h,灌封胶固化后将聚四氟乙烯板拆除,灌封完成。

表1 ELASTOSIL® RT 607 A/B双组份硅橡胶的性能参数

1.2.4实施效果

2014年对10台该型号电机进行槽口灌封,电机槽口接地故障率大幅降低。电机到目前为止已经运行5年,未出现一起定子绕组槽口接地故障,也未出现灌封胶脱落情况,定子绕组可靠性大幅提高,经过了长期运行考核验证。

2 转子导条断裂故障

2.1 故障表现及原因分析

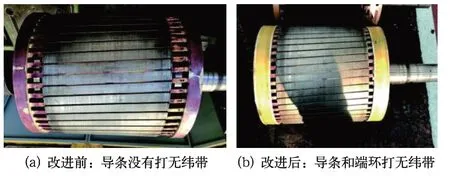

转子导条断裂是交流鼠笼转子最常见的故障,80%的断裂部位在导条与端环焊接部位,如图4所示。

原因分析如下:

(1)导条断裂的最主要原因是导条伸出部分存在大量应力集中。电机旋转时,端环和导条高速旋转,产生离心力。导条在铁芯内部分由于受到铁芯约束,铁芯对导条的约束力能够与导条旋转产生的离心力平衡,因此导条内部应力较小,而导条伸出铁芯部分由于不受约束,离心力对导条影响最大[3],离心力作用在导条和端环的焊接部位,大量应力集中,时间长导条容易疲劳断裂。从故障现象来看,导条断裂部位主要集中在导条伸出铁芯部分、导条与端环焊接处。

图4 导条与端环焊接热影响区裂纹

(2)导条热胀冷缩频繁。交流牵引电机启动电流是额定电流的4~7倍。启动时导条电流最大,热变形最大,电机启动以后,电流逐渐变小,导条热变形逐渐变小。列车停止运行后,电机导条没有电流,热变形最小。而牵引电机频繁起停又加剧了这种变形,例如地铁牵引电机,5~8 min停靠一站。电机长时间运行,反复的热胀冷缩使导条内部逐渐疲劳产生裂纹。最终导致导条断裂。

(3)导条与端环焊接不良。焊接面积不够,焊料没有均匀分布,由于导条端面为平面,与端环接触后缝隙很小,阻断了导条之间焊料的相互融通。

2.2 导条断裂改进措施

2.2.1导条伸出部分采用打无纬带新工艺结构[4]

从导条断裂的主要原因入手进行改进,导条断裂最主要的原因是导条高速旋转时产生的离心力,特别是导条伸出铁芯的部分没有约束,高转速下的离心力使导条与端环焊接处产生大量应力,长时间导条疲劳断裂,于是我们采用一种新的工艺结构:在导条与端环焊接处打无纬带的方法抵消离心力,如图5所示。

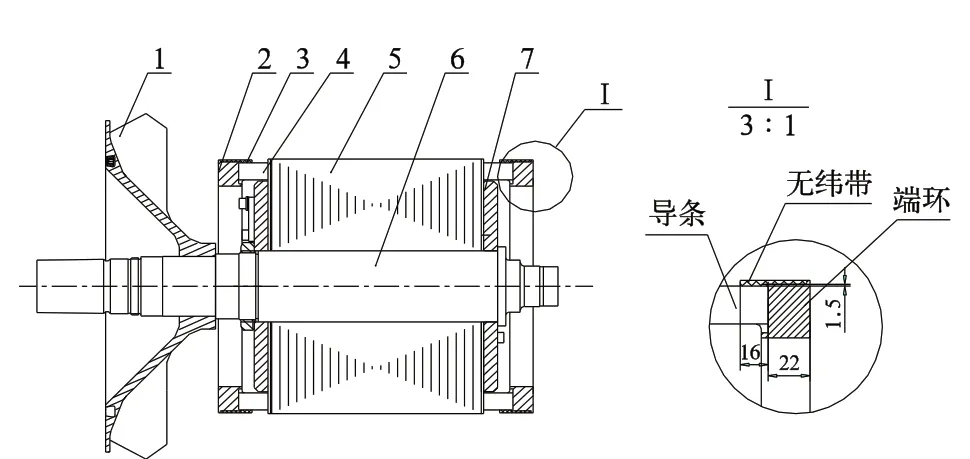

图5 鼠笼转子打无纬带防止导条断裂

以该型交流牵引电机为例,导条与端环焊接后,我们先在端环外圆周加工一个凸台,凸台的深度,大约高出导条1.5 mm,首先保证导条与端环的焊接结构不能破坏。然后在端环和导条上部打无纬带,无纬带厚度2 mm,轴向长度38 mm,分布以导条与端环的焊接面为边界,导条侧16 mm,端环侧22 mm,如图5所示,转子改进前后对比如图6所示。

图6 鼠笼转子改进前后对比图

2.2.2无纬带绑扎防止导条断裂的技术优势

(1)无纬带绑扎预紧力对导条离心力的抵消。绑扎无纬带时对导条施加一定的预紧力[5],使得导条在高速旋转时,离心力与预紧力相互平衡,大幅减小离心力对伸出部分导条截面的应力集中。

(2)无纬带绑扎可靠性高。无纬带的比重小,仅1.24 g/cm3,自身的离心力可以忽略不计,与导条加不锈钢护环比,可以有效的避免护环离心力过大导致的导条沿旋转方向弯曲现象,目前已广泛使用的玻璃纤维网状无纬带,横向拉开时呈网状,拉伸强度为560 MPa,一些特殊要求制做的无纬带可采用高强度玻璃纤维,其拉伸强度甚至可达900 MPa,确保无纬带不会产生裂纹。

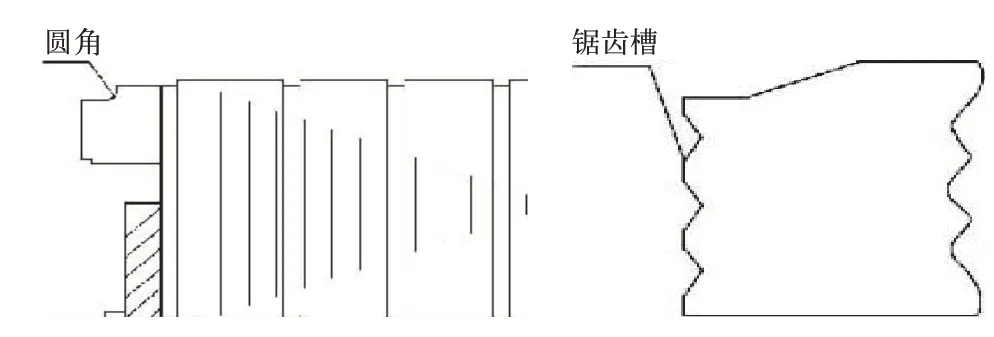

2.2.3防止导条断裂的其他辅助措施

(1)导条加工后清根由直角改圆角,减少导条端部伸出部分加工后应力。直角、尖角是应力最集中的地方,容易产生疲劳裂纹,清根改成半径足够大的过渡圆角,随着R角的增大,有效应力集中系数迅速减小,避免疲劳裂纹,如图7所示。

(2)导条两端面由平齐改为加工齿状,导条端部平齐,导条与端环焊接面小,阻碍焊料流通互补。将导条端部改为锯齿槽,当焊料溶解时,焊料可通过导条端部的锯齿槽相互流通[6],焊料分布均匀,焊接更加牢固。同时可以增加导条与端环的焊接面积,如图7所示。

图7 导条根部采用圆角过渡及端部开锯齿槽

(3)不允许焊接处导条与导条之间添加铜塞块。有些公司为了节省焊料,在导条与导条之间添加铜塞块,然后将导条、端环、塞块感应焊接在一起。实践表明,添加赛块的导条由于焊料减少,强度降低,很容易出现导条断裂现象。

2.2.4实施效果

从2014年开始,对10台该型号电机转子采用打无纬带工艺结构,导条断裂故障率大幅降低。电机到目前为止已经运行5年,未出现一起导条断裂故障,转子可靠性大幅提高,经过了长期运行考核验证。

3 结束语

定子绕组槽口接地和鼠笼转子导条断裂是交流牵引电动机最多发的两种典型故障,在这两种典型故障的预防性措施方面,用德国ELASTOSIL® RT 607 A/B双组份硅橡胶,在定子槽口灌封形成硅橡胶圆柱体密封预防槽口接地,在鼠笼转子导条伸出部分打无纬带,新的工艺结构预防导条断裂,效果良好并经过运行验证,值得在牵引电机检修领域推广和应用,也可以供牵引电机设计人员参考,从设计源头上杜绝问题发生。