超燃冲压发动机模态转换及推力突变实验研究

2021-03-20顾洪斌周芮旭李忠朋

连 欢, 顾洪斌,*, 周芮旭,2, 李 拓,2, 李忠朋,2

1. 中国科学院力学研究所 高温气体动力学国家重点实验室, 北京 100190;2. 中国科学院大学, 北京 101408

0 引 言

双模态冲压发动机具有几何尺寸固定、单通道的特点,可有效减少重量和迎风面积,扩展了吸气式冲压发动机的工作范围和飞行包线。自20世纪60年代Builder[1]提出双模态冲压发动机概念后,各国开展了大量理论研究、地面试验及飞行试验[2-6],通过随飞行马赫数变化调整供油规律进行燃烧室内释热分布调控,已实现了双模态冲压发动机性能包线及稳定工作包线内发动机总压恢复系数、燃烧室流动形式及发动机推力的平稳过渡。然而亚燃及超燃工作模态下的发动机气动特性、燃烧模式却存在明显差异[7],导致气动性能失稳、发动机推力突变的瞬态流动-燃烧机制仍不清楚,限制了飞行轨迹适应性释热控制方法的复杂程度,影响飞行轨迹设计。因此,需要针对双模态冲压发动机燃烧室模型开展模态转换及推力突变机制研究,发展预测及主动控制方法以扩展双模态冲压发动机稳定工作包线。

固定几何构型的双模态冲压发动机宏观特性由热力学基本定律描述[2],主要包括绝热压缩、等压释热及膨胀释热物理过程。燃烧室通常由等截面隔离段及扩张型燃烧段组成,隔离段的主要作用是防止预燃激波串向上游传播引发进气道不启动,燃烧室截面设计应保证燃烧室出口流速为声速或超声速,采用扩张型尾喷管从而不受传统亚燃冲压发动机固定几何喉道尾喷管对气动性能要求的限制。据此设计的双模态冲压发动机可同时具有由理论沿程马赫数表征的亚燃和超燃2种工作模态,模态转换过程可由H-K图描述[8],主要由隔离段预燃激波串状态定义亚燃和超燃工作模态[9-13]。为简化双模态冲压发动机内流形式,开展模态转换及推力突变过程研究,本文基于单边扩张的双模态冲压发动机燃烧室模型,采用凹腔回流区稳焰及固定质量流量的壁面横向射流燃料喷注方式。

从气动特性角度分析,非燃烧状态下,双模态冲压发动机亚燃及超燃工作模态内流道流速均为超声速。燃烧状态下,亚燃工作模态通过燃烧释热形成反压,当燃烧释热反压超过边界层抗反压能力后向上游传播,在隔离段中形成预燃激波串,使燃烧室入口来流减速至亚声速,并在亚声速气流中组织燃烧;随着飞行马赫数增加,将来流减速至亚声速并组织燃烧造成的总压损失无法保证足够的总压恢复系数及发动机正推力,隔离段中预燃激波串的强度逐渐衰减,结构形式由边界层附着拟正激波变化至斜激波至耗散消失,燃烧室入口来流为超声速,在超声速气流中组织燃烧。因此,双模态冲压发动机燃烧室内涉及的主要流动现象可总结为:1) 燃烧段释热反压上行及隔离段预燃激波串结构演变[14-15];2) 燃烧室边界层抗反压及流动分离[16-19]。以上2种流动现象对发动机推力的贡献相反。在亚燃及超燃工作模态,以及通过控制供油位置使释热分布后移实现的亚燃至超燃模态平稳过渡过程中,释热反压与边界层抗反压作用保持动态平衡;而双模态冲压发动机模态转换中导致推力突变的流动特征尚不明确,由此构成本文主要研究内容。

国内外实现模态转换的地面试验研究主要包括:冷流状态下,通过机械/空气节流产生反压以获得气动特性匹配规律[15,20-23];燃烧状态下,由于燃烧上行反压和预燃激波串主要与释热量相关,大量研究通过调节燃料的质量流量和当量比实现亚燃和超燃工作模态转换[24-28],其过程伴随推力滞环等非线性特征[29];边界层抗反压能力由边界层热流输运特性决定,主要受壁面热流及温度影响,国内外研究人员通过被动改变壁面温度实现模态转换[30],对支板凹腔稳焰燃烧室构型模态转换规律及时间序列定量方法已基本掌握[31-38]。过去,与动态飞行轨迹相关的研究仅通过改变来流总温实现模态转换及推力突变[7,31,39-42];Meng等[43]建设了来流连续可变的地面直连燃烧实验台,通过连续改变来流总温总压以及飞行马赫数,模拟了真实的动态飞行轨迹,获得了模态平稳过渡的基本规律。本文在Meng等[43]的研究基础上,开展来流连续变化的地面直连燃烧试验,对碳氢燃料双模态冲压发动机模态转换及推力突变现象进行研究,重点讨论碳氢燃料双模态冲压发动机模态转换及推力突变过程中预燃激波串强度及流动特征变化规律。

值得注意的是,国内外地面试验研究还包括通过改变喷注角度和喷注位置实现模态转换[42,44-47],这涉及到横向射流混合层演变强耦合物理化学过程,横向射流混合层对发动机内流气动特性的影响主要包括:1) 横向射流混合层气动节流特性[30];2) 横向射流混合层与燃烧释热的强耦合特性[48]。横向射流自身产生的反压对来流具有减速效果,表现为气动节流特性。横向射流混合层与燃烧释热的强耦合特性主要包括以下物理内涵:1) 横向射流气相分子扩散及多相湍流输运特性决定混合层时空演变,影响混合速率及混合效率;2) 混合层的当量比空间分布决定燃烧特性,影响点火、火焰传播特性及释热率分布;3) 燃烧释热反压造成的预燃激波串与混合层界面强干扰,改变气相分子扩散及多相湍流输运过程,影响混合层时空演变。因此,本文关注碳氢燃料混合层演变特征及运动激波串与混合层界面干扰对双模态冲压发动机模态转换及推力突变的影响规律。

综上所述,为阐明亚燃及超燃工作模态转换过程中导致推力突变的瞬态流动-燃烧过程,本文开展来流马赫数连续变化的推力突变模态转换直连实验研究,重点关注碳氢燃料双模态冲压发动机模态转换及推力突变过程中瞬态流动特征,讨论运动激波串与混合层界面干扰以及稳焰模式火焰动力学与流动特征之间的相互作用规律。

1 连续变马赫数直连实验台

1.1 连续变马赫数直连实验台主体

连续变马赫数直连试验台主体由流量动态调节气源、可调加热器、可调喷管以及实验模型燃烧室组成[43]。通过压力调节阀实现空气、氢气、氧气流量动态调节,采用环形多孔喷注中心燃烧的烧氢补氧方式对来流进行加热,通过气源流量动态调节实现加热器内模拟总温总压实时可调,可调喷管型面按照高低马赫数双设计点非对称方法设计,由机电伺服机构驱动改变喉道面积实现模拟飞行马赫数实时调节。可调加热器和可调喷管均采用水冷热防护。流量动态调节气源、可调加热器、可调喷管通过PLC工业控制系统进行精确时序控制,接受实验控制台操作指令,并根据指令执行流量调节、伺服机构运动等相应动作,同时具有实验台主体气源压力、直连台双螺柱安装型推力传感器数据采集和处理能力。实验台模拟最大气体流量2.5 kg/s,最高总温1900 K,最高总压4 MPa,最长工作时间30 s,模拟飞行马赫数范围4.5~6.5。

1.2 诊断技术

直连实验台推力传感器选择Omega LC203-500双螺柱安装称重传感器,采样频率为1 kHz,安装于直连实验台前端滑动架与地面支架之间,发动机推力增量由加热器和发动机共同工作时实测台架推力与加热器单独工作时台架推力的差值表示。低频压力测点布置在实验段上壁面中心线,共60个。测压接头连接内径1 mm的铜质导管至量程为0~690 kPa的压力模块处,导管长度约为20 cm;实验前对测量零点进行了标定,实验中忽略导管中的压力损失。通过DTC Initium系统进行数据采集,采样频率为300 Hz。同时分别在隔离段入口、燃烧室入口上壁面、凹腔底部及凹腔后缘布设高频压力传感器。传感器采用Kulite XTL-190(M)高频压力传感器,量程0.7 MPa,采样频率为100 kHz。燃烧场测量实验采用Phantom v1612高速相机,并在镜头前部安装中心波长为430 nm、带宽±10 nm的定制窄带滤光片(峰值透过率为0.882)记录燃烧场CH(A)*自由基的高速摄影图像,相机快门曝光时间为20 μs,帧频为6000帧/s,分辨率1280 pixel×800 pixel,记录时间为10 s。实验采用常规Z型纹影布局。利用氙灯冷光源及Phantom v2640高速相机拍摄纹影图像,相机快门曝光时间为2 μs,帧频为6000帧/s,分辨率1920 pixel×700 pixel,记录时间为10 s,与对CH(A)*高速摄像的Phantom v1612相机通过DG645-#1延时发生器进行同步。低频压力测量系统、高频压力测量系统、CH(A)*以及纹影高速摄影相机均经DG645-#2与直连台主体PLC工业控制系统共同按照实验控制台操作指令触发以实现设备运行与测量时序同步。

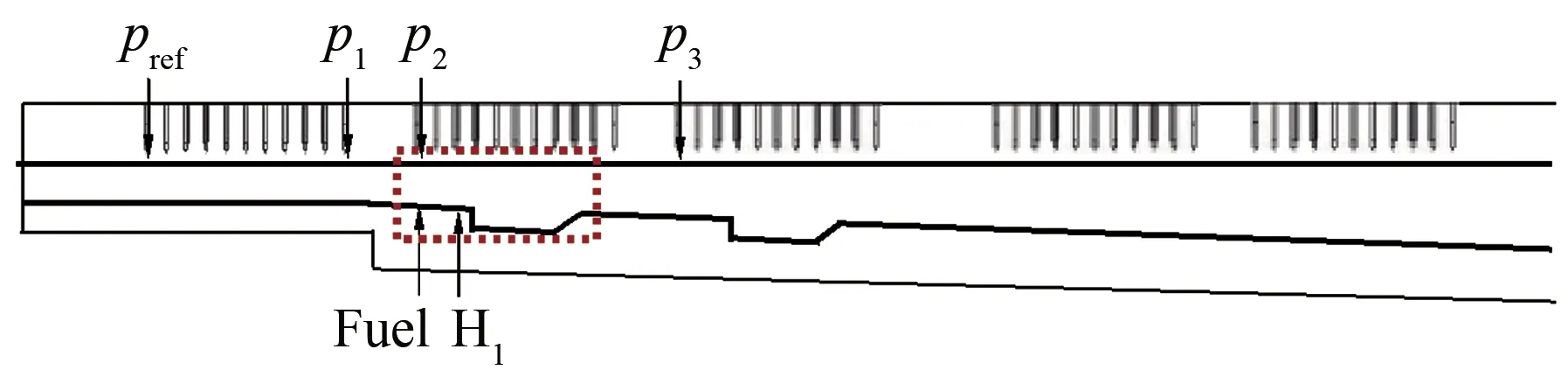

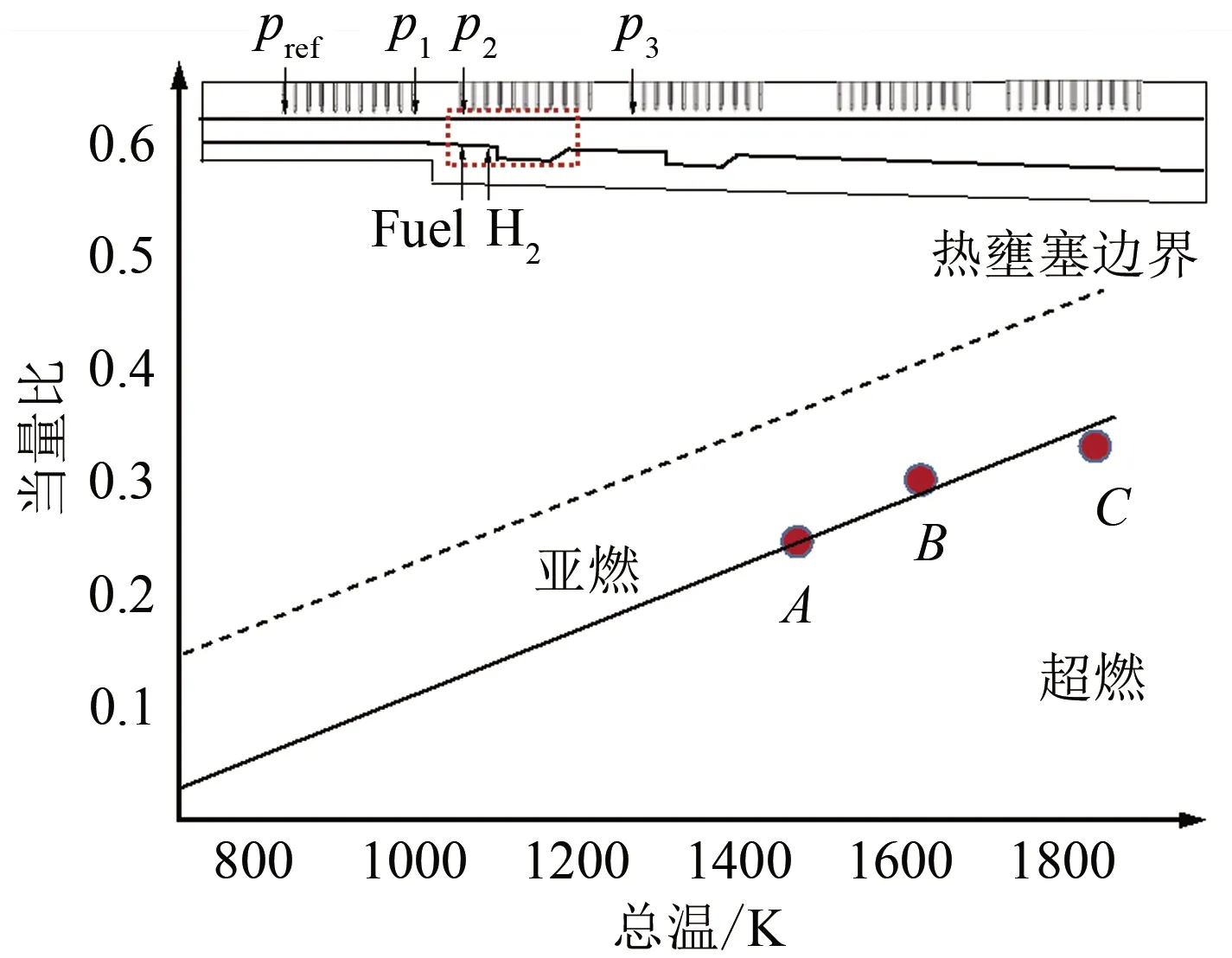

实验模型燃烧室为截面80 mm×40 mm的等截面隔离段和单边扩张双凹腔燃烧室模型,其中隔离段长度为337 mm,燃烧室模型下壁面扩张角为2°,凹腔位于隔离段入口下游447 mm处,长度为65 mm,深度为17 mm,倾角为22.5°。凹腔上游60.5和9.5 mm处分别安装煤油喷块和引导氢喷块。此外,凹腔底部安装火花塞辅助点火。实验段燃烧室模型及压力传感器布设方式如图1所示,其中pref,p1,p2,p3分别对应隔离段入口、隔离段出口、燃烧室入口、第二凹腔前缘低频压力测点位置,红色框线为石英观察窗口安装位置。

图1 双模态模型燃烧室Fig. 1 Dual-mode model combustor

2 来流连续变化的模态转换及推力突变实验

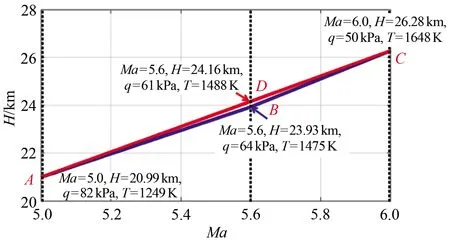

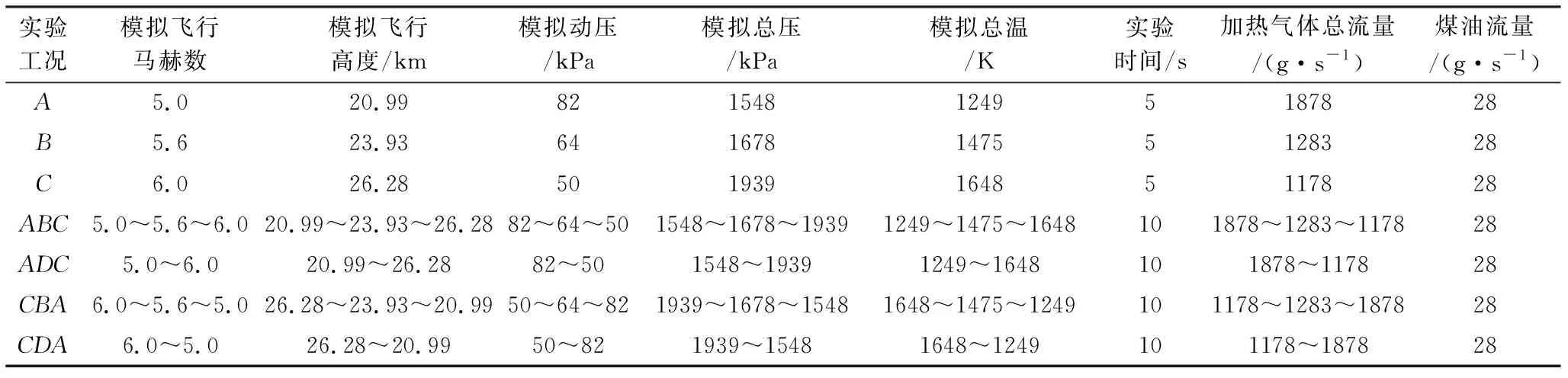

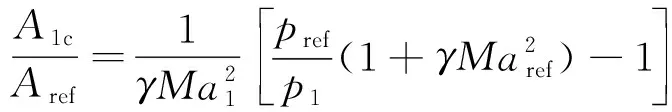

来流连续变化的地面试验模拟飞行马赫数为5.0~6.0,对应燃烧室入口马赫数为2.5~3.0。为简化混合层耦合特性及燃料供应系统对实验结果的影响,在来流变化过程中,采用固定质量流量和固定位置壁面垂直喷注RP-3航空煤油,燃料当量比和通量比仅随来流马赫数变化。模拟飞行高度等实验工况(ABCD)见图2。本文讨论2种加速上行实验工况(ABC、ADC)以及2种减速下行实验工况(CBA、CDA)的发动机性能、非定常流动-燃烧特性及影响规律。实验参数如表1所示。

图2 试验工况Fig.2 Experimental conditions

表1 试验工况Table 1 Experimental parameters

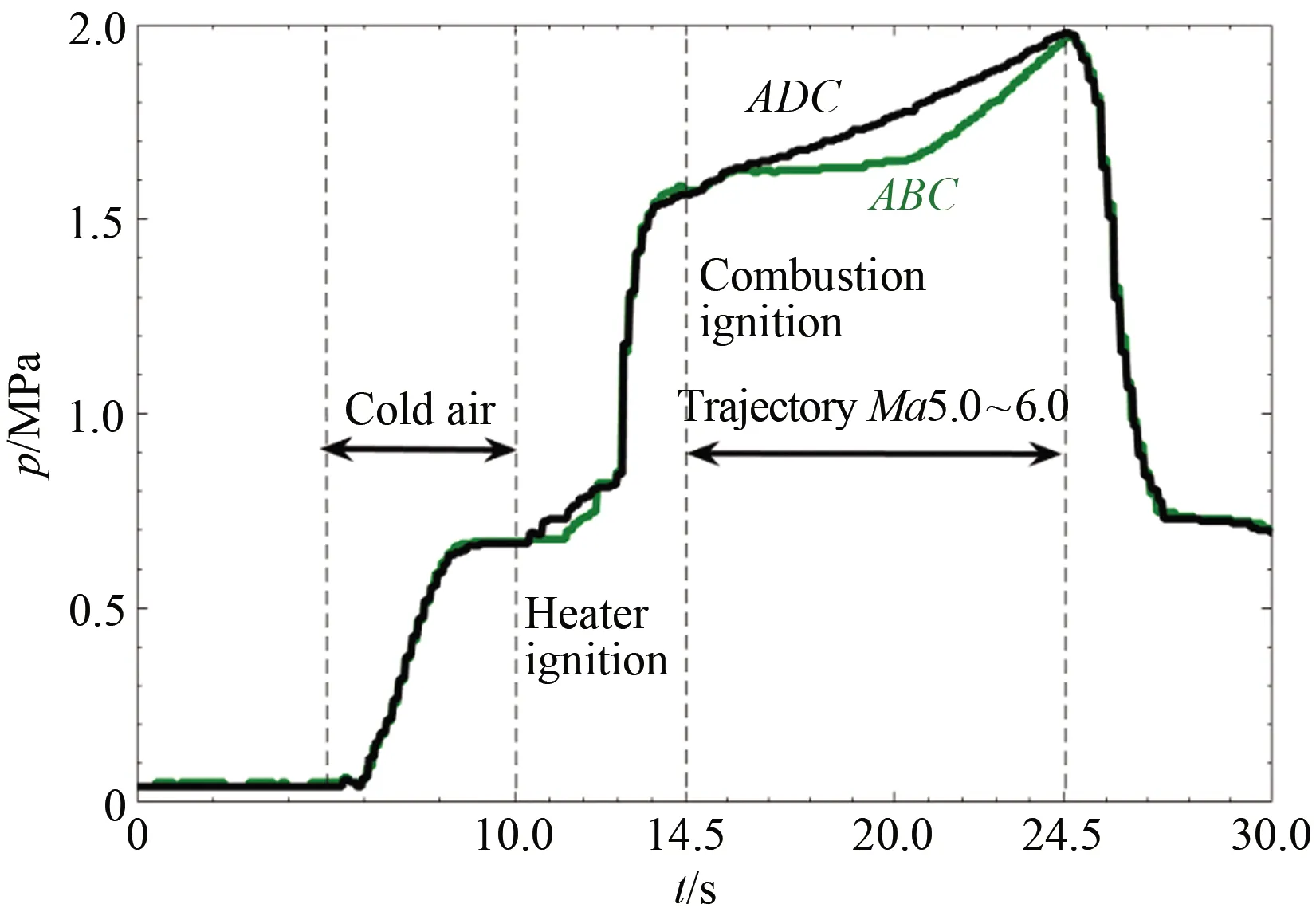

实验工况A、B、C分别对应固定马赫数工作状态Ma=5.0、5.6和6.0,固定来流条件下的发动机沿程压力、沿程马赫数、推力曲线等基本工作特性,以及流动、混合层演变、火焰动力学特征用作开展来流连续变化模态转换及推力突变过程的研究基准。以实验工况ABC为例,表示在10 s稳定实验时间内,加热气体模拟总温总压按照AB~BC段线形变化,烧氢补氧加热器各路气体(空气、氢气、氧气)流量在AB~BC固定实验状态理论计算值基础上线形拟合构成分段函数。为模拟飞行马赫数在AB~BC段线性变化,拉瓦尔喷管型面及喉道高度由伺服机构在AB~BC按线性拟合分段函数作动,通过加热气体总温总压调节及拉瓦尔喷管型面变化的精确时序配合实现加减速来流连续变化的实验工况。典型10 s加速上行实验工况ABC及ADC的加热器实验总压曲线如图3所示,加热器5.0~10.0 s形成稳定冷态空气,10.0 s时加热器点火通过烧氢补氧形成高焓空气,14.5~24.5 s为模拟动态飞行路径实验,各路气源流量以及喷管型面根据模拟路径需求进行动态调节,发动机于14.5 s通过火花点火器和引导氢点火。

图3 可调加热器总压Fig. 3 Total pressure of the transient operation heater

3 结果及讨论

3.1 直连实验推力曲线

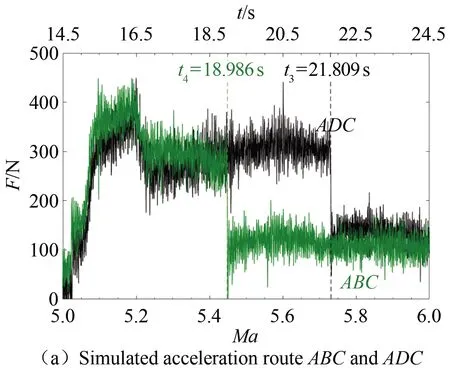

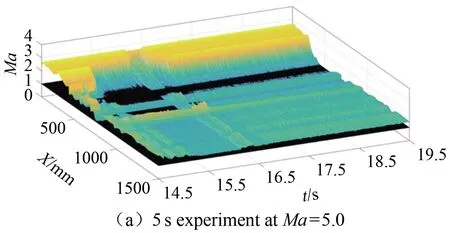

2种加速上行实验工况(ABC、ADC)以及2种减速下行实验工况(CBA、CDA)的直连实验燃烧室推力曲线(台架实测推力与相应工况加热器推力差值)如图4所示。

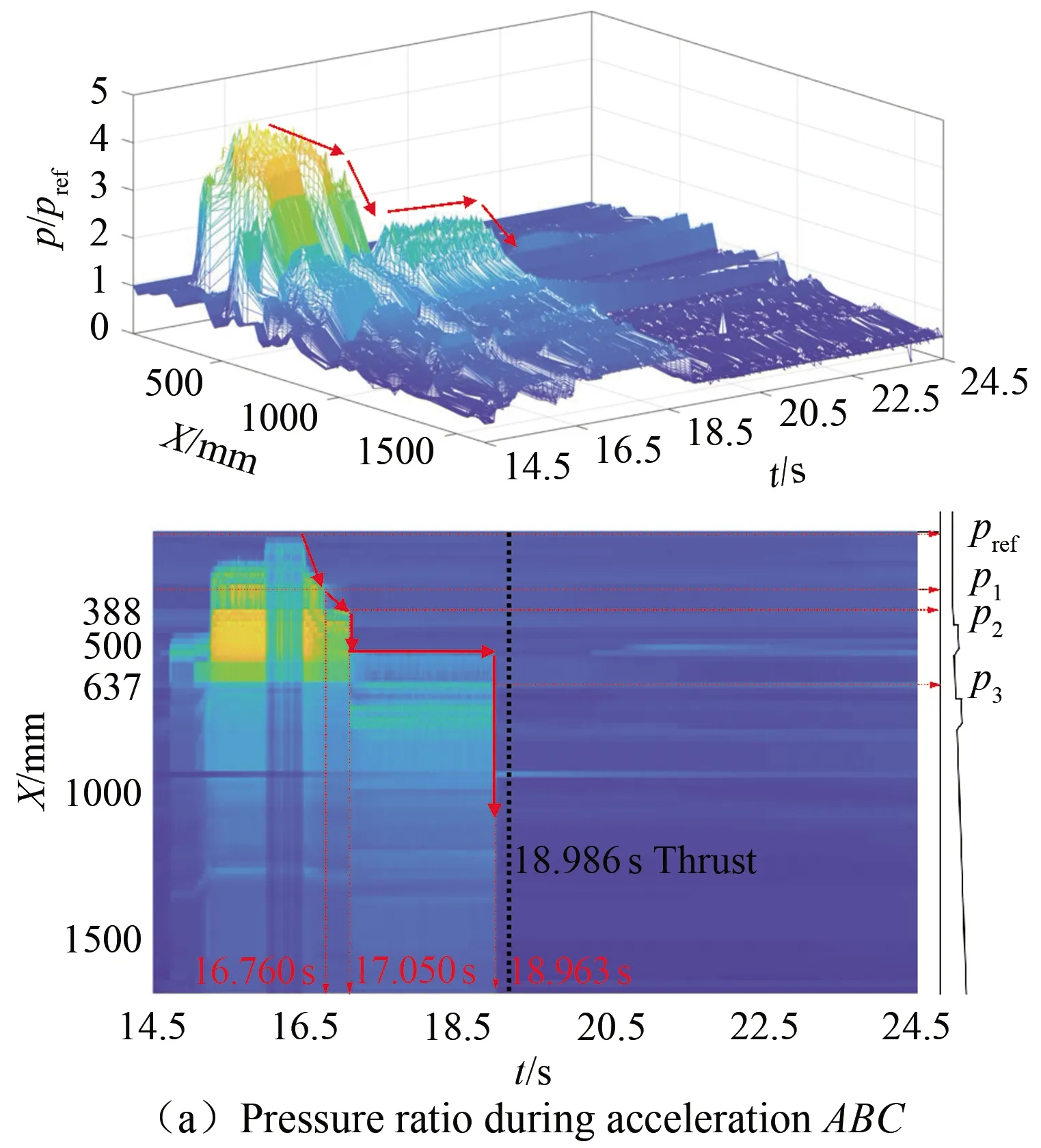

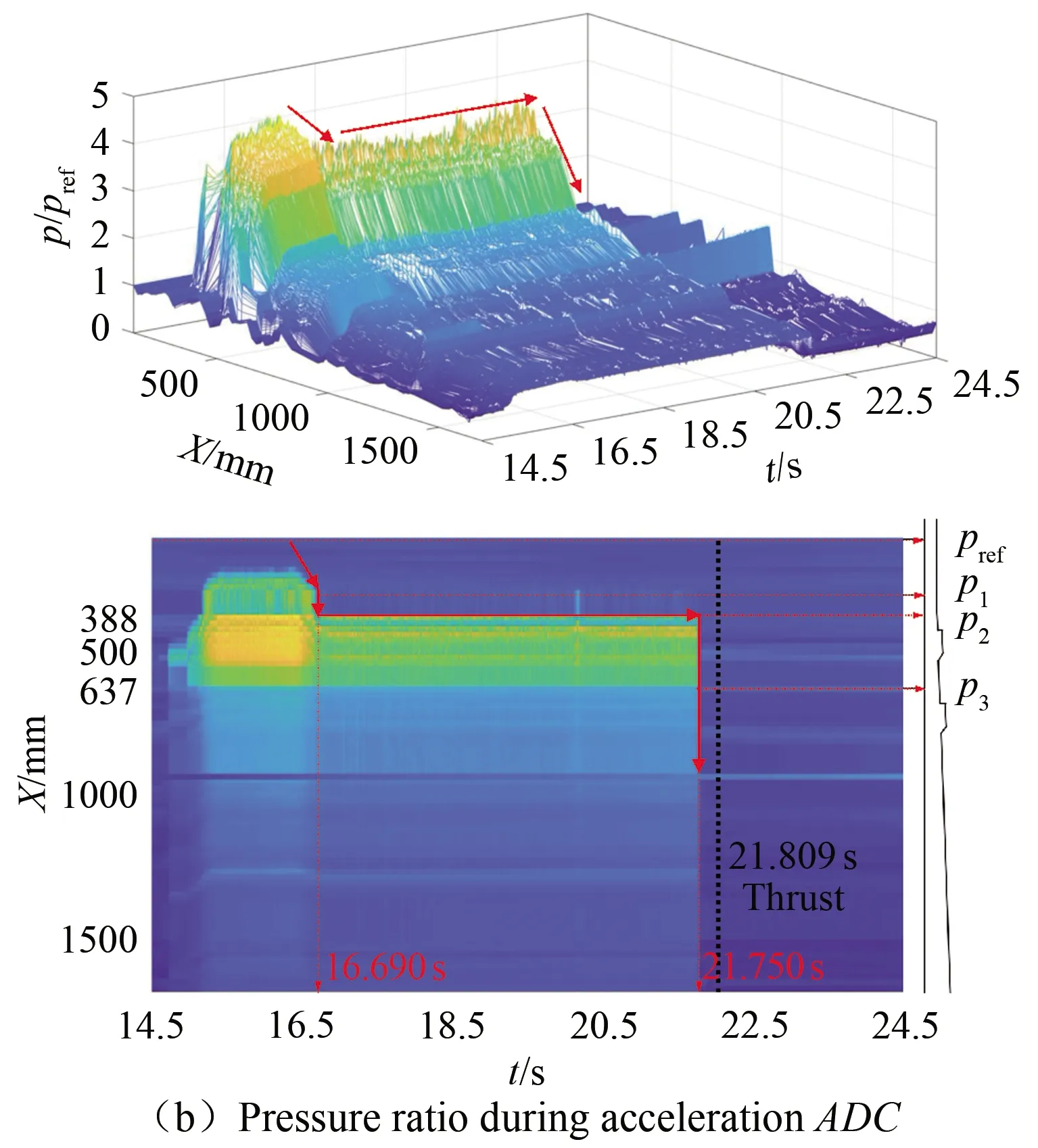

推力传感器采样率为1 kHz,最小时间解析为1 ms,由图4(a)可见ABC与ADC上行路径均发生推力突变现象,其中ABC路径推力突变发生于t4,ABC=18.986 s,ADC路径推力突变发生于t3,ADC=21.809 s。图4(b) 表示减速下行工况CBA及CDA,推力持续增加,且下行路径对推力特性具有明显影响。

图4 推力传感器测量数据Fig.4 Thrust measurement during simulated acceleration and deceleration

本文研究所用单边扩张燃烧室热壅塞煤油当量比上限约为0.4,实验时煤油质量流量不变,当量比根据来流变化改变约为0.2~0.3,引导氢当量比约为0.1,因此,在引导氢与煤油共同燃烧阶段(14.5~16.0 s),引导氢释热量对推力特性影响较明显,推力高于煤油稳定燃烧阶段(16.0~24.5 s)。在不同飞行路径条件下火花点火器频率为15 Hz,单脉冲能量约为50 J,通过点火器电压电流实时测量,确保点火功率稳定。同时,引导氢喷注压力实时测量,确保引导氢流量稳定。ABC、ADC和CBA、CDA飞行路径的主要区别是在煤油稳定燃烧阶段(16.0~24.5 s)由加热器和喷管联动实现动态飞行轨迹的飞行动压差异。

3.2 时间离散沿程马赫数计算

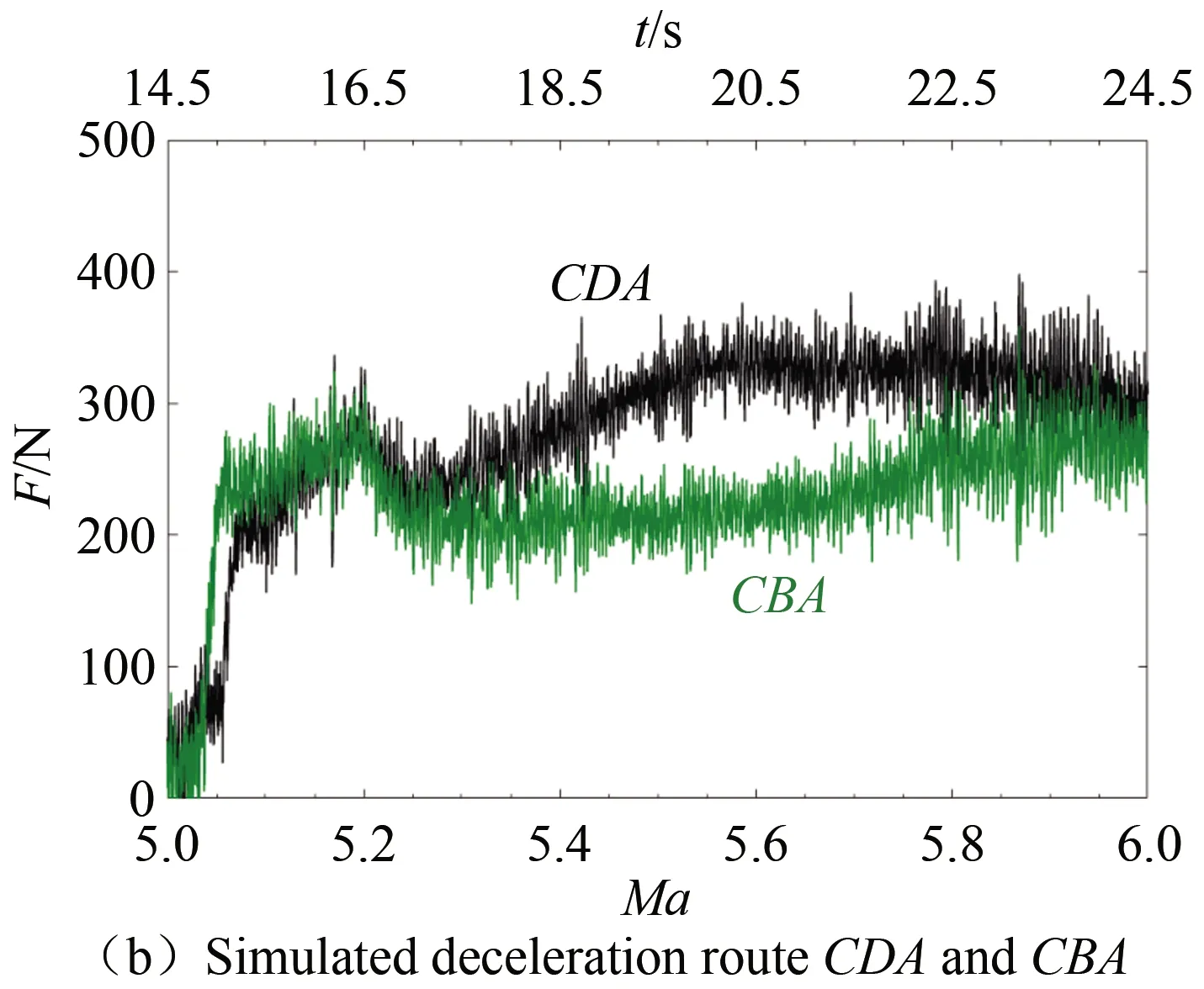

时间离散质量加权沿程马赫数计算方法描述如下:首先,对模拟飞行马赫数变化曲线进行时间以及马赫数离散,得到各个时刻隔离段入口所对应的马赫数;其次,将各个时刻隔离段入口马赫数作为初始条件代入定常一维质量加权马赫数计算程序中,得到该时刻的马赫数沿程分布;最后,将各个时刻的沿程马赫数沿时间轴排列,得到马赫数时空分布图。本文针对连续可变飞行马赫数5.0~6.0,采用300个时间离散点(同沿程压力传感器采样率)和三次Hermite内插值方法,将计算得到的100个空间离散沿程压力数据进行时间离散的沿程马赫数计算。质量加权沿程马赫数的时空分布演变如图5所示。

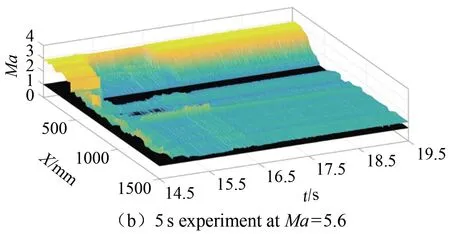

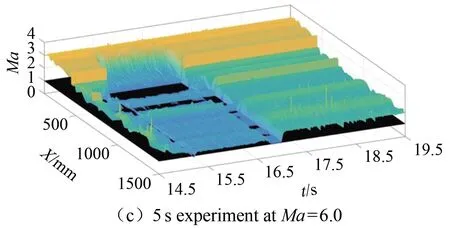

图5(a)~(c)分别表示固定马赫数工作状态A、B和C(Ma=5.0,5.6和6.0)。14.5 s对应非燃烧状态,燃烧室内为超声速气流;14.5~16.0 s为辅助点火引导氢与煤油共同燃烧阶段,形成预燃激波对来流进行减速,在双凹腔内以亚声速组织燃烧;16.0~19.5 s为煤油稳定燃烧阶段,A、B工况均为亚燃工作模态,在第一凹腔内以亚声速组织燃烧,C工况为超燃工作模态,全流道超声速组织燃烧。

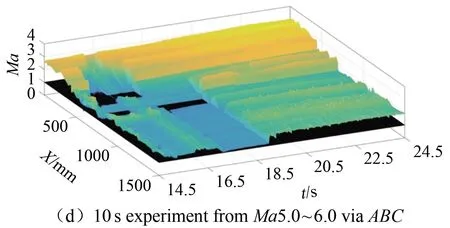

图5(d)表示加速上行ABC路径。14.5~16.0 s,辅助点火引导氢与煤油共同燃烧形成预燃激波,燃烧室入口为亚声速;从16.0 s起为煤油稳定燃烧阶段,在第一凹腔内以亚声速组织燃烧,至17.050 s左右第一凹腔内燃烧状态发生亚燃-超燃工作模态转换,第一凹腔内以超声速组织燃烧,在第二凹腔内稳焰以亚声速组织燃烧,18.960 s左右第二凹腔燃烧状态发生工作模态转换。由上节可知推力突变发生于18.986 s,说明推力突变可能与双凹腔燃烧组织方式相关。

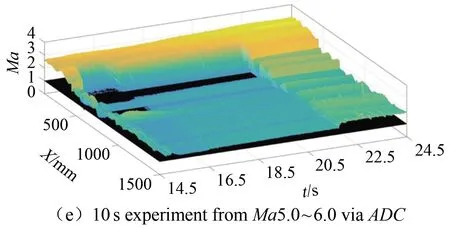

图5(e)表示加速上行ADC路径。ADC路径14.5~16.0 s,辅助点火引导氢与煤油共同燃烧形成预燃激波,燃烧室入口为亚声速; 从16.0 s起为煤油稳定燃烧阶段,在第一凹腔内以亚声速组织燃烧,至21.750 s左右第一凹腔内燃烧状态发生亚燃-超燃工作模态转换,第一凹腔及第二凹腔均以超声速组织燃烧。由上节可知推力突变发生于21.809 s。

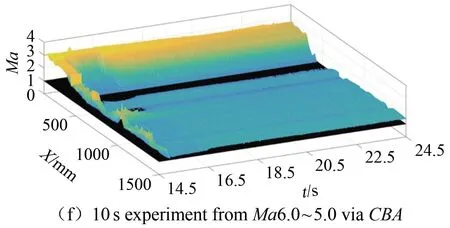

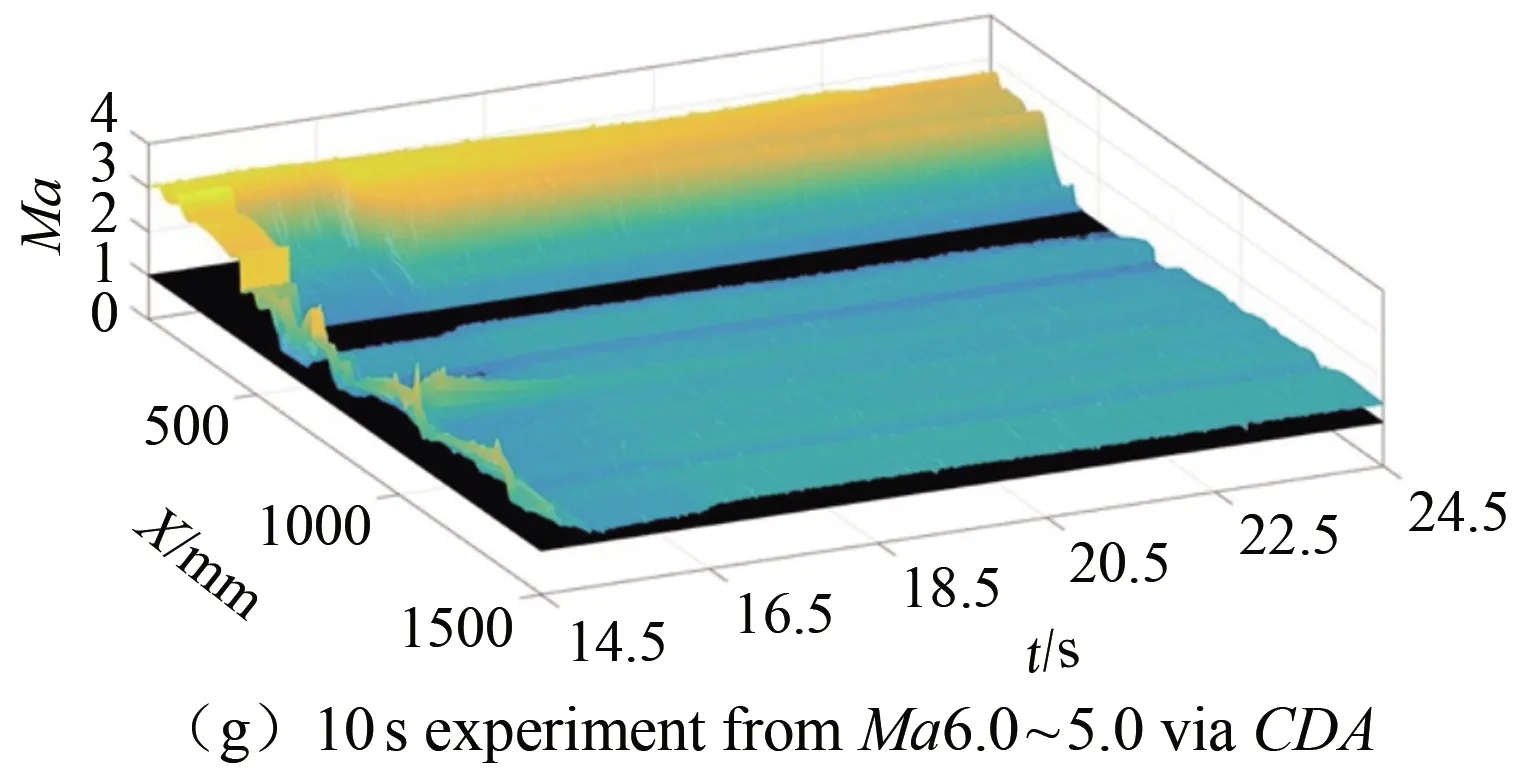

图5(f)和(g)表示减速下行工况CBA及CDA,全程为亚燃工作模态。

图5 质量加权马赫数Fig. 5 Mass weighted average Ma during simulated acceleration and deceleration

3.3 模态转换及推力突变过程的瞬态流动特征

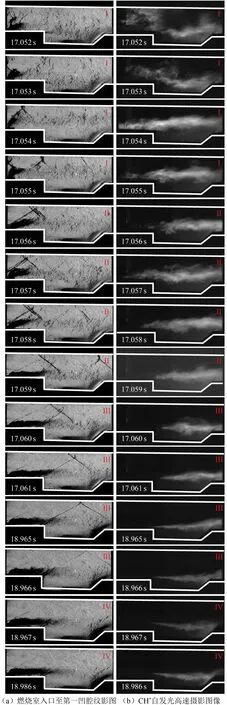

针对ABC路径第一、第二凹腔模态转换以及推力突变时刻,在17.052~17.061 s、18.965~18.967 s、18.986 s之后时段内燃烧室入口至第一凹腔的纹影以及CH*自发光的高速摄影图像如图6所示。其中,17.052~17.061 s对应由沿程马赫数定义的亚燃燃烧模态,动态流动现象为预燃激波串由拟正激波向斜激波变化,强度减弱,随着来流加速过程,预燃激波串持续后移并伴随小范围振荡。预燃激波向下游移动造成运动激波与混合层界面干扰,降低了横向射流穿透深度,削弱了横向射流气动节流作用,同时改变了混合效率。如图6(b)中CH*自发光图像所示,释热区面积随之减少,稳焰模式由尾迹凹腔稳焰逐渐过渡至剪切层稳焰。18.965~18.967 s对应由沿程马赫数定义的超燃燃烧模态,可见第二凹腔上游维持一定的燃烧反压;随来流马赫数持续增大至18.986 s时不足以维持燃烧反压,发生推力突变,推力突变后燃烧仍然稳定,稳焰模式为剪切层稳焰。18.986 s之后流动特征均与图6中18.986 s流动特征相同。

图6 (a) ABC加速上行轨迹纹影;(b) ABC加速上行轨迹CH*自发光Fig. 6 (a) Schlieren imaging during acceleration ABC; (b) CH* chemiluminescence during acceleration ABC

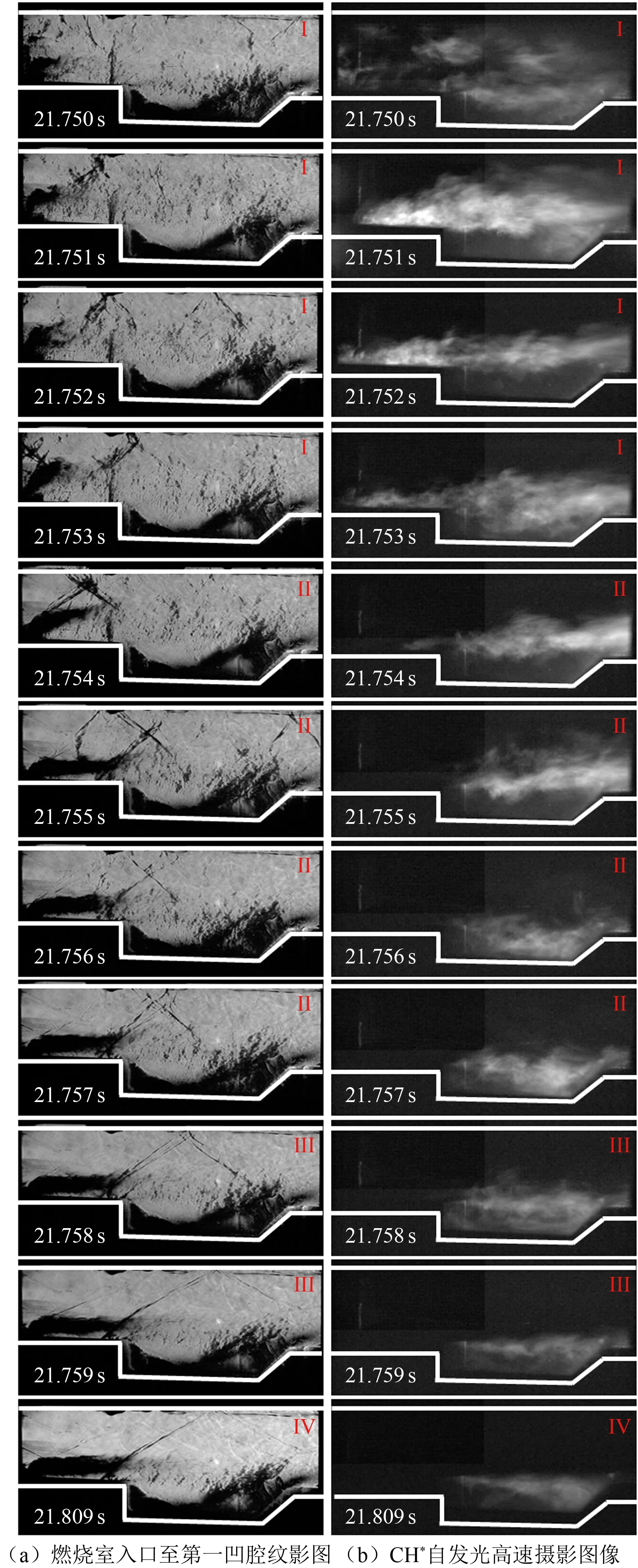

针对ADC路径模态转换及推力突变时刻,在21.750~21.759 s时段以及21.809 s内燃烧室入口至第一凹腔的纹影以及CH*自发光的高速摄影图像如图7所示。与图6中ABC路径相同,预燃激波串由拟正激波向斜激波变化,强度减弱,随着来流加速过程,预燃激波串持续后移并伴随小范围振荡。预燃激波向下游移动造成运动激波与混合层界面干扰,降低了横向射流穿透深度,且与图6中ABC路径相同。如图7中CH*自发光图像所示,假设CH*自发光强度与释热量正相关,则在加速轨迹的亚燃-超燃模态转换过程中,释热量逐渐减少。21.758~21.809 s可见超燃模态转换及推力突变对应的流动特征;21.809 s推力突变之后的流动特征均与推力突变时刻相同。

图7 (a) ADC加速上行轨迹纹影;(b) ADC加速上行轨迹CH*自发光Fig.7 (a) Schlieren imaging during acceleration ADC; (b) CH* chemiluminescence during acceleration ADC

ABC与ADC路径模态转换及推力突变过程具有相同的瞬态流动发展过程,根据图6及7所示ADC与ABC路径的共性动态纹影图像特征,将来流变化导致的亚燃-超燃模态转换及推力突变现象中的瞬态流动过程总结为以下4个阶段:

第I阶段:隔离段预燃激波阶段,以亚声速组织燃烧,尾迹稳焰及凹腔稳焰,加速上行ABC与ADC路径亚燃-超燃模态转换均发生于第I阶段;

第II阶段:运动激波与混合层界面干扰阶段,以亚声速组织燃烧,气动反压能力逐渐减弱,尾迹稳焰及剪切层稳焰;

第III阶段:燃烧反压维持阶段,亚声速组织燃烧向超声速组织燃烧过渡,剪切层稳焰;

第IV阶段:超声速核心流与附面层阶段,超声速组织燃烧,剪切层稳焰,加速上行ABC与ADC路径推力突变均发生于第IV阶段。

减速下行工况CBA及CDA,全程为亚燃工作模态,流动特征及稳焰模式与图7第I阶段隔离段预燃激波亚燃模态完全相同。

3.4 模态转换及推力突变过程流动机制初步讨论

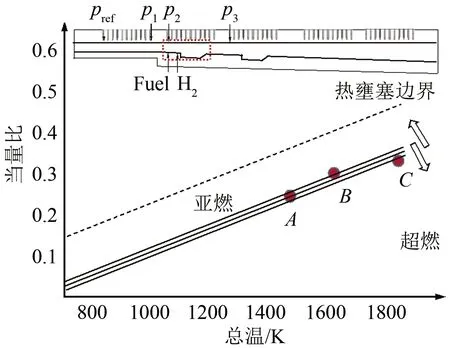

双模态冲压发动机燃烧分区规律通常在固定来流总压条件下由当量比和总温界定,射流通量影响暂不讨论。相应的燃烧组织方式分别对应几种稳焰模式,主要包括尾迹稳焰、凹腔稳焰、剪切层稳焰以及几种稳焰模式之间的振荡模式。本文实验模型燃烧室的燃烧分区规律如图8所示,其中热壅塞边界由Rayleigh分析方法估计给出,实验中变总压条件下的A、B和C工况位于亚燃与超燃理论工作边界,分别对应尾迹稳焰、凹腔稳焰、剪切层稳焰模式。

图8 A、B和C工况燃烧模式Fig. 8 Combustion regime of case A, B and C

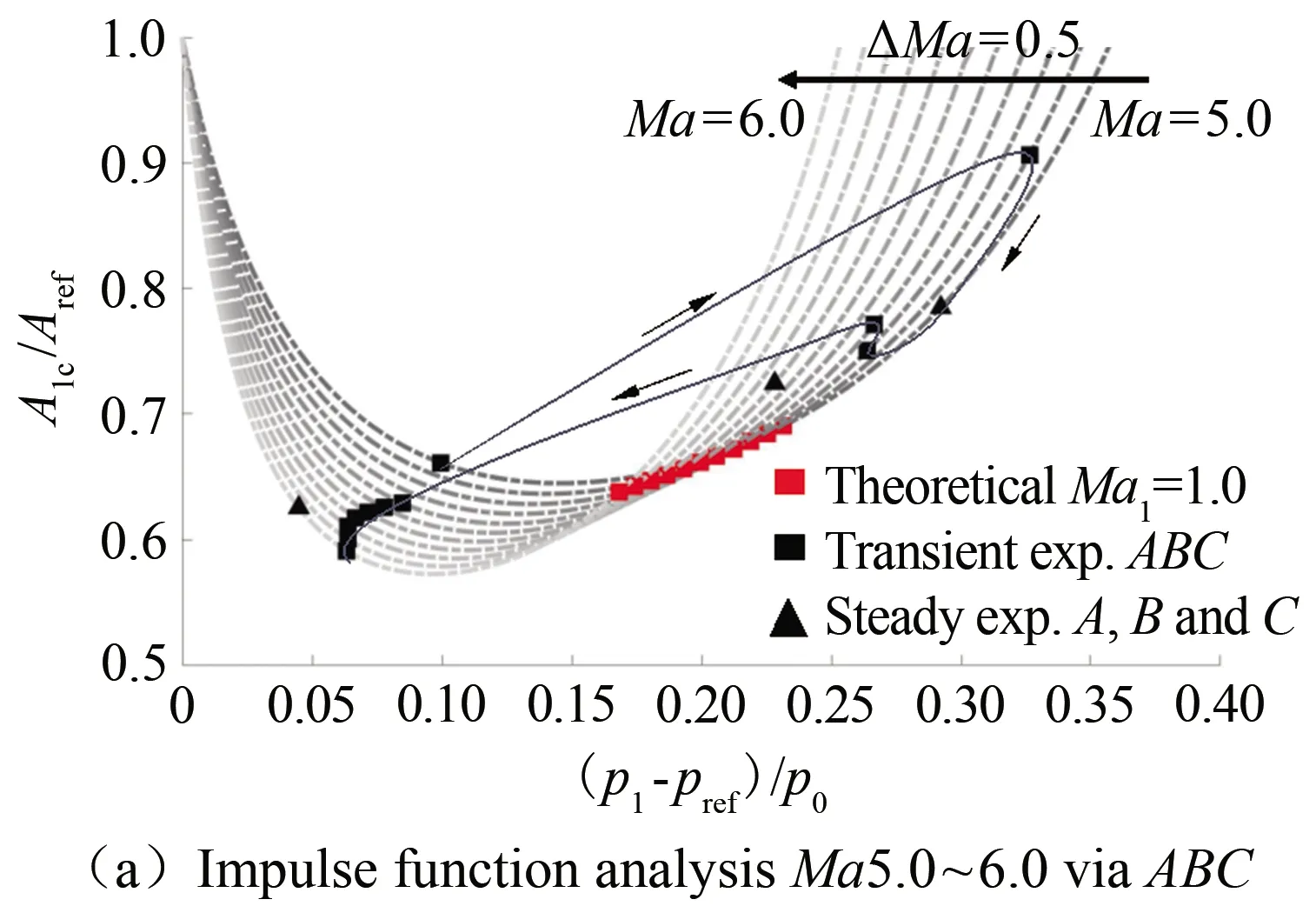

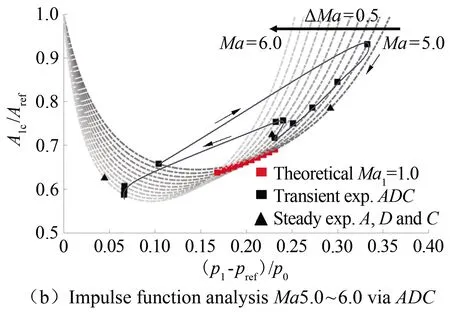

释热总量和亚燃与超燃理论工作边界是本文讨论流动机制的基础,首先在绝热无黏假设条件下讨论隔离段预燃激波演变特性。隔离段出口及入口压比p1/pref可表示为[2]:

(1)

超声速核心流与隔离段入口截面积比值可表示为:

(2)

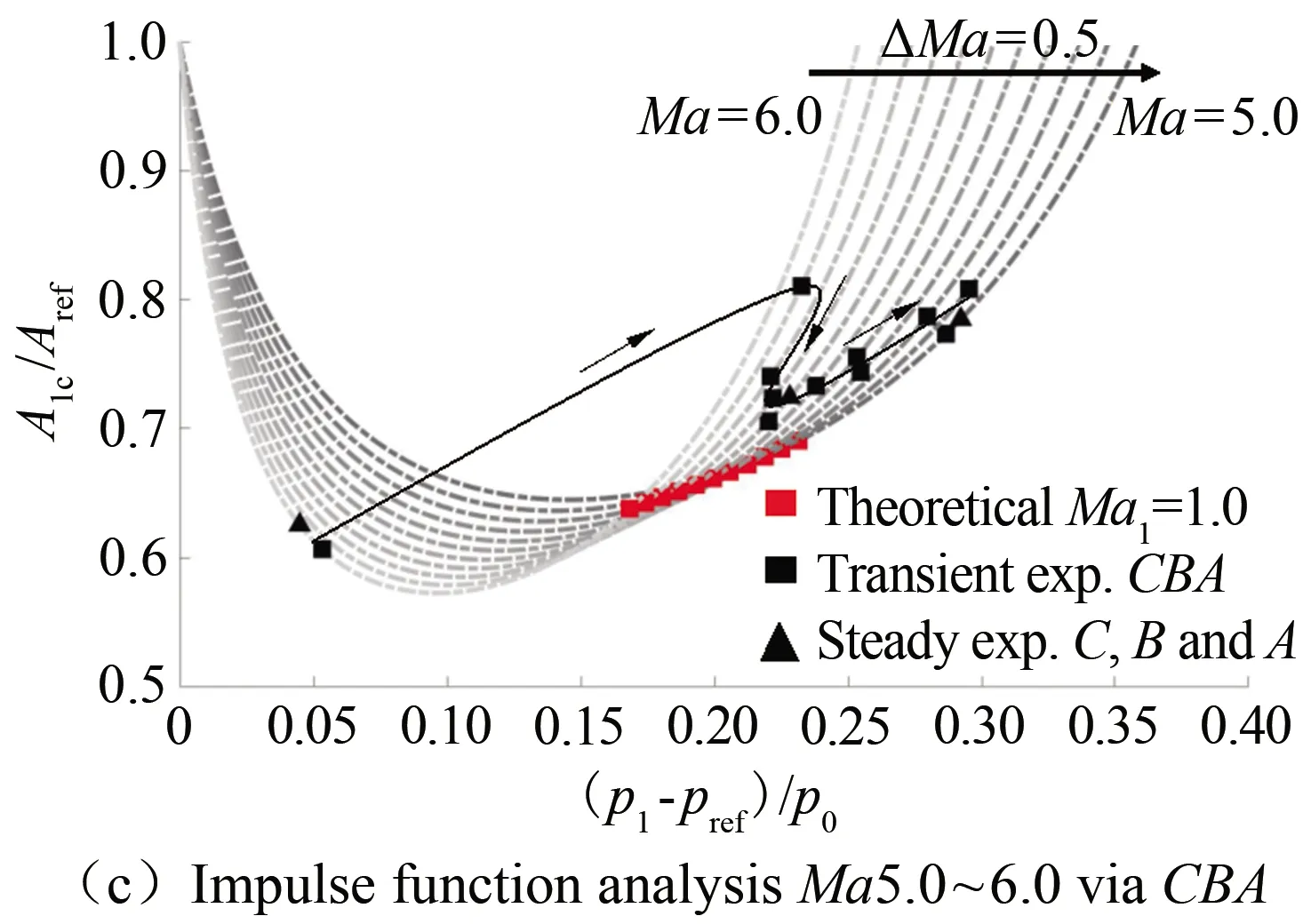

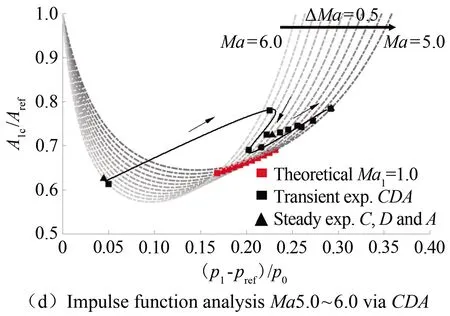

理论上,超声速核心流与隔离段入口截面积比值与压比为抛物线关系,如图9所示。图9(a)和(b)显示了路径ABC及ADC亚燃到超燃模态转换过程中,Ma=5.0时预燃激波尚未形成,隔离段预燃激波形成后由正激波向斜激波强度衰减至耗散消失。图9(c)和(d)则显示了路径CBA和CDA亚燃模态,Ma=6.0时预燃激波尚未形成,建立预燃激波后激波强度先发生衰减,之后逐渐向正激波强度过渡。首次衰减是引导氢停止导致释热减少造成的。

该分析方法给出了超声速核心流截面与预燃激波强度的相对关系,可以用于说明加速及减速过程中隔离段预燃激波结构的演化规律。根据上述分析可知,释热总量与内流道匹配是模态转换及推力变化过程的根本,隔离段预燃激波是主要的流动特征。加速上行ABC和ADC路径发生模态转换和推力突变的根本原因是亚燃与超燃理论工作边界释热总量差别;减速下行CBA和CDA未发生模态转换及推力突变是由于点火引导氢释热导致释热量差别不大。

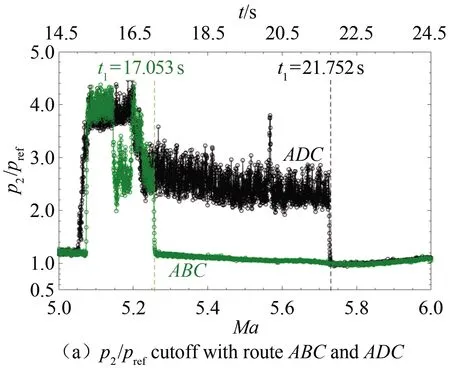

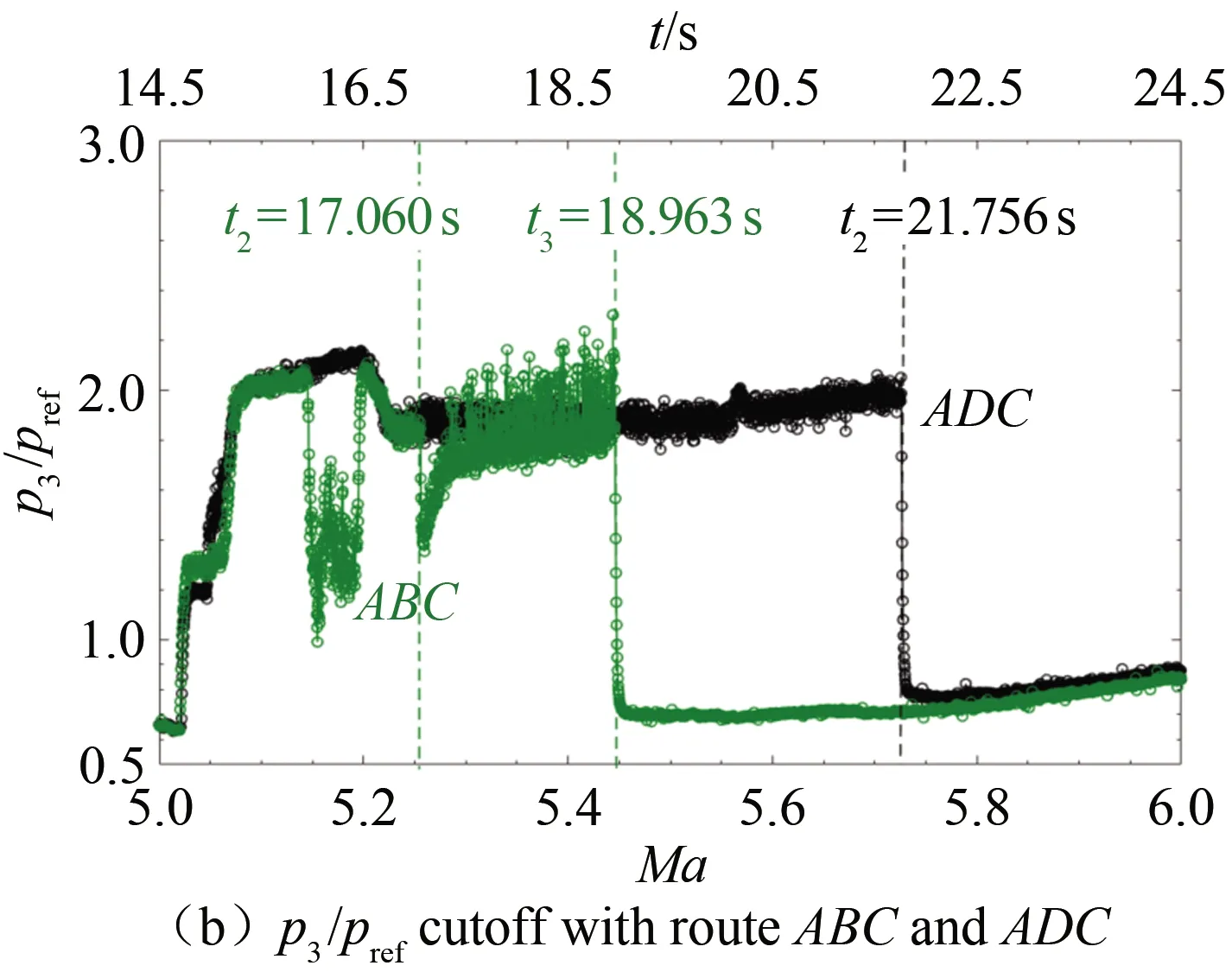

由于上述分析方法不考虑热流边界层作用,故此处通过加速上行ABC和ADC路径沿程压力与隔离段入口静压比的时空演变关系,讨论模态转换及推力突变过程瞬态流动特征,如图10所示。实验段燃烧室模型及压力传感器布设方式见图1,其中pref,p1,p2,p3分别对应隔离段入口、隔离段出口、燃烧室入口第一凹腔前缘、第二凹腔前缘低频压力测点位置。

加速上行ABC及ADC路径连续变化来流引起的亚燃-超燃模态转换发生在第I阶段(ABC:17.050 s,ADC:21.750 s)。从图6和7可以观察到主导流动特征是预燃激波结构演变。相应的,图10(a)和(b)定量表示亚燃-超燃模态转换过程中由静压比表征的预燃激波串强度逐渐减弱,且隔离段预燃激波串位置后移。且图10(a)所示为ABC路径双凹腔燃烧组织影响模态转换规律,由图10(b)可见ADC路径仅在第一凹腔组织燃烧。推力突变发生于第IV阶段(ABC:18.986 s,ADC:21.809 s),图6和7表示推力突变时内流道已观察不到明显的预燃激波结构。相应的,图10(a)和(b) 定量表示推力突变发生于加速上行ABC和ADC路径沿程压比均大幅度降低之后。

燃烧室入口第二凹腔前缘、第二凹腔前缘低频压力测点位置与隔离段入口静压比(p2/pref,p3/pref)截面如图11所示,所描述及结论与图10一致。

图9 动态飞行路径超声速核心流截面与预燃激波强度分析Fig. 9 Impulse function analysis during simulated acceleration and deceleration

图10 (a) ABC沿程压比; (b) ADC沿程压比Fig. 10 (a) Pressure ratio during acceleration ABC; (b) Pressure ratio during acceleration ADC

图11 (a) ABC及ADC路径截面压比p2/pref; (b) ABC及ADC路径截面压比p3/prefFig. 11 (a) p2/pref cutoff with route ABC and ADC; (b) p3/pref cutoff with route ABC and ADC

释热总量与内流道匹配是模态转换及推力变化过程的根本,主导流动特征是隔离段预燃激波强度演变特性。然而燃料横向射流气动节流以及释热反压在隔离段预燃激波削弱耗散之后,仍然可对来流进行减速并维持推力。

动态飞行轨迹相关气动热及燃烧热积分效应,可改变热流边界层特性以及发动机内流道抗反压能力,造成亚燃与超燃工作边界变化。热壁面模态扰动及湍流输运机制复杂[54-55],基于目前研究的局限性,变动压条件下释热反压与边界层抗反压的动态失稳可能是导致瞬态推力突变的流动机制。如图12所示,动态飞行轨迹气动热和燃烧热带来的热流边界层效应可以改变抗反压能力,造成亚燃与超燃工作边界的变化,因此在进行飞发一体轨迹优化设计时应予以关注。目前,由于缺乏反应流边界层演化的有效定量实验测量手段以及壁面热流时间积分效应边界层演化理论预测方法[56-57],故尚无法提供足够的实验证据和理论解释动态飞行轨迹带来的气动热及燃烧热问题对亚燃与超燃工作边界的定量影响。未来可参考热湍流边界层研究,通过定量化纹影技术以及壁面温度、热流测量技术辅助认知反应流边界层演化规律。

图12 热流边界层影响工作边界示意图Fig. 12 Illustration of mode transition shift due to boundary layer disturbance

4 结 论

本文基于单边扩张的双模态冲压发动机燃烧室模型,采用双凹腔回流区稳焰及固定质量流量的壁面横向射流燃料喷注方式,开展来流连续变化飞行马赫数5.0~6.0加速上行和减速下行的地面直连试验。结论如下:

1) 通过地面实验观察到加速上行过程中来流变化可导致亚燃-超燃工作模态转换及推力突变,且冲压发动机推力性能受飞行路径强烈影响。

2) 加速上行模态转换及推力突变过程的瞬态流动特征包括以下4个阶段:第I阶段,隔离段预燃激波阶段,以亚声速组织燃烧,尾迹稳焰及凹腔稳焰;第II阶段,运动激波与混合层界面干扰阶段,以亚声速组织燃烧,尾迹稳焰及剪切层稳焰;第III阶段,燃烧反压维持阶段,亚声速组织燃烧向超声速组织燃烧过渡,剪切层稳焰;第IV阶段,超声速核心流与附面层阶段,超声速组织燃烧,剪切层稳焰。加速上行ABC及ADC路径亚燃-超燃模态转换均发生于第I阶段,推力突变均发生于第IV阶段。

3) 释热总量与内流道匹配是模态转换及推力变化过程的根本,主导流动特征是隔离段预燃激波强度演变特性,然而燃料横向射流气动节流以及释热反压在隔离段预燃激波削弱耗散之后,仍然可对来流进行减速并维持推力。同时,动态飞行轨迹相关气动热及燃烧热积分效应,可改变热流边界层特性以及发动机内流道抗反压能力,造成亚燃与超燃工作边界变化。这在飞发一体轨迹优化设计时应予以关注。然而由于目前缺乏反应流边界层演化的有效定量实验测量手段以及壁面热流时间积分效应边界层演化理论预测方法,故尚无法给出气动热及燃烧热问题对亚燃与超燃工作边界的定量影响规律。