基于中红外吸收光谱技术测量高温流场CO浓度研究

2021-03-20胡尚炜殷可为涂晓波杨富荣

胡尚炜, 殷可为, 涂晓波, 杨富荣, 陈 爽

中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000

0 引 言

CO是碳氢燃料不完全燃烧的标志性气体。准确测量超燃冲压发动机出口的CO浓度,是评估发动机燃烧效率的重要依据,对改进燃烧室设计和优化燃料配比具有十分重要的意义[1-2]。可调谐半导体吸收光谱技术(Tunable Diode Laser Absorption Spectroscopy, TDLAS) 作为一种基于吸收光谱的非接触激光测量技术,具有结构紧凑、高时间分辨率和无流场扰动等优势[3],可为发动机地面台架试验高温流场中的组分浓度、温度等信息的定量测量提供有力技术支撑。

自2014年以来,中红外TDLAS技术测量CO在国外已被广泛应用于发动机燃烧诊断。2014年,美国斯坦福大学的Hanson课题组在UVaSCF超声速燃烧平台上,采用4.25和4.86 μm的量子级联激光器,对燃烧尾气中的CO、CO2进行了在线的摩尔分数监测[4]。随后,美国空军技术学院的Wakefield等采用4.58和4.40 μm的QCL半导体激光器,测量了燃烧尾气中的CO和CO2浓度,从而计算出燃烧效率[5]。2016年,美国空军实验室的Busa等将近红外(1.39 μm)TDLAS和中红外(2.70和4.80 μm)TDLAS集成到一套光路共轴的测量系统上,在Wright-Patterson空军基地的RC-22超燃冲压发动机上进行实验,实现对静态温度和H2O、CO、CO2组分摩尔分数的测量[6]。此外,ONERA、DLR等航空航天研究中心都已经具备了中红外吸收光谱技术测量CO的能力。

在国内,TDLAS技术测量CO的研究主要集中于近红外波段和常温环境[7-10],而高温燃烧场CO的研究仍处于起步阶段,在航空航天领域燃烧场的应用较少。浙江大学徐婷采用2.3 μm的DFB激光器对C3H8/AIR火焰中的CO浓度进行了测量[11]。但近红外波段谱线强度较弱,在高温燃烧场中容易受燃烧产物CO2和H2O的影响。中国科学院安徽光学精密机械研究所彭于权利用近红外DFB和中红外ICL布置相互垂直的两路光线,分别实现平面火焰H2O温度和CO浓度的测量[12]。但双光路的测量方案应用于发动机台架试验存在以下2个问题。首先,以相互垂直的光路测量非均匀燃烧场温度,2个光路测量的温度不相同,以测量H2O的温度替代CO的温度来计算CO浓度,会引入测量误差;其次,对于测量发动机出口位置的CO浓度,相互垂直的测量光路布置困难,易受现场强振动、强气流等干扰。

本文构建单光程中红外TDLAS测量系统,在同一光路上实现高温流场CO温度和浓度的同时测量。该测量方案主要具有以下优势:1) 采用中红外吸收光谱技术。CO中红外波段的谱线相较近红外而言,具有吸收最强、谱线丰富、受其他气体干扰小的特点。2) 采用单光路设计。台架试验现场通常测量空间受限,很难布置复杂的测量光路,而且采用额外光路会因测量光路差异而引入测量误差。3) 测量系统简洁。在超燃冲压发动机台架试验中,测量环境十分恶劣,简洁的系统能够减少强振动、强气流造成测量光路偏移的影响。

1 基本原理

TDLAS技术的基本原理是Beer-Lambert定律[13],它描述物质对某一波长光吸收的强弱与吸光物质的浓度及介质厚度的关系。一般表达式如下:

It=I0exp[S(T)·ψ(υ)·p·χ·L]

(1)

式中,I0、It分别为入、出射光强,ψ(ν)为积分面积归一化吸收线型函数(整个频域上积分为1),cm;p为测量环境压力,atm;χ为吸收组分摩尔浓度,L为吸收光光程,cm;S(T)为吸收谱线的线强,cm-2·atm-1,是温度T的函数。

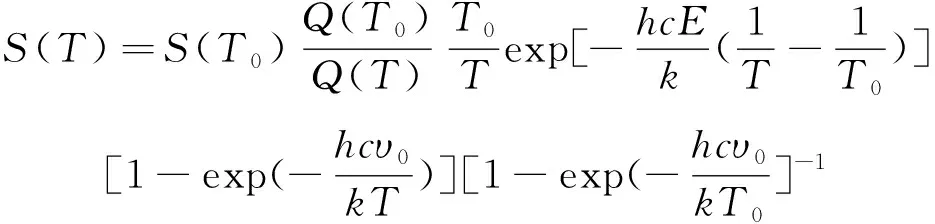

(2)

式中,υ0为谱线的中心频率,cm-1;h为普朗克常数,J·s;c为真空中的光速,cm/s;k为玻尔兹曼常数,J/K;E为分子跃迁的低态能级值,cm-1;Q(T)为吸收组分分配函数。

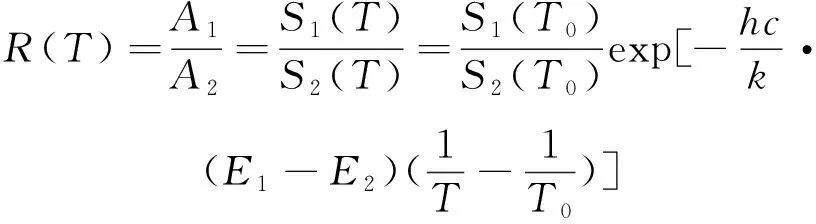

为方便描述,这里定义积分吸光度A为(环境压力和浓度均匀的情况):

(3)

当吸收介质均匀时,沿同一光路的温度、压力、浓度均相同,吸光度比值即为线强之比。

(4)

由公式(4)可知,可以通过测量2条吸收谱线的积分吸光度比值来反推温度。在获得温度的基础上,可由公式(2)计算出此温度下的线强,进一步可获得组分浓度:

(5)

2 实验系统设计

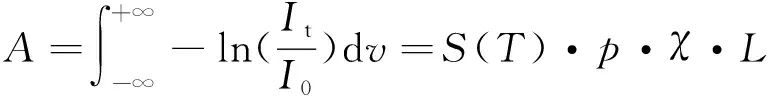

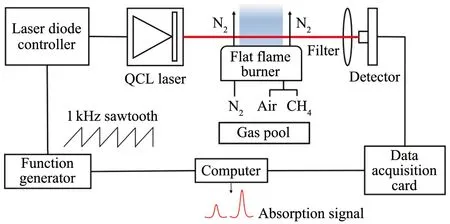

本文主要构建基于中红外TDLAS技术的单光路检测系统,如图1所示。检测系统主要由信号发生器、激光器、滤光片、光电探测器以及采集卡组成。其中信号发生器可以提供频率为20 Hz~1 MHz的锯齿波信号。系统光源采用中红外波段的量子级联激光器,其输出波长可通过温度控制调谐到2060 cm-1附近,能在2050~2071 cm-1范围内实现连续无跳模调谐。平面火焰炉采用McKenna平面火焰炉,中间炉面直径为60 mm,该炉可在火焰外围通入一圈氮气来隔绝空气,并通过高精度的流量控制器控制甲烷和空气的当量比。气体池采用不锈钢材质,长度为100 mm,直径为25.4 mm,窗片材质为氟化钙。滤光片中心频率为4.75 μm,带宽为400 nm,能够有效抑制火焰红外辐射杂散光。采用NI USB-6361型信号采集卡,单通道最大采样率为2 MHz,可保证对吸收信号进行有效采集。采用Omega公司的S型热电偶对平面火焰CO温度测量结果进行验证,其偶丝直径4 mm,测量精度1 K,热电偶高温辐射损失为25 K。

图1 实验系统设计示意图Fig. 1 Schematic diagram of wavelength modulation experimental device

3 测量谱线的选取

根据谱线选择原则,选取合适的吸收谱线非常关键,可以提高测量的灵敏度和精度,为CO浓度准确测量提供保证[14]。

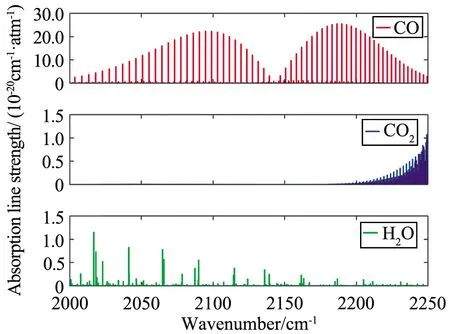

CO在近红外第一泛频带、第二泛频带以及中红外基频带都有吸收,但CO气体分子在中红外基频带谱的吸收属于基频跃迁,谱线吸收最强。同时,碳氢燃料燃烧产物中主要包括CO、CO2和H2O,因此,结合HITRAN2016数据库光谱数据[15],对1300 K时CO、CO2和H2O在2000~2250 cm-1光谱区的谱线吸收强度进行仿真,如图2所示。

由图2可知,在中红外波段内CO几乎不受其他气体干扰;大多数的CO谱线强度比H2O和CO2的谱线强度高1个量级;CO还具有丰富的谱线可供选择,这些先决条件为测量系统的高灵敏度检测提供了有力保证。本文在波长4.86 μm附近的中红外波段,根据谱线强度、温度敏感性和激光器工作温度3个方面,选取适用于高温条件下CO测量的谱线。

图2 CO、CO2和H2O 2000~2250 cm-1内吸收谱线强度Fig. 2 The absorption line -strength of CO、CO2 and H2O at the range of 2000~2250 cm-1

3.1 谱线强度

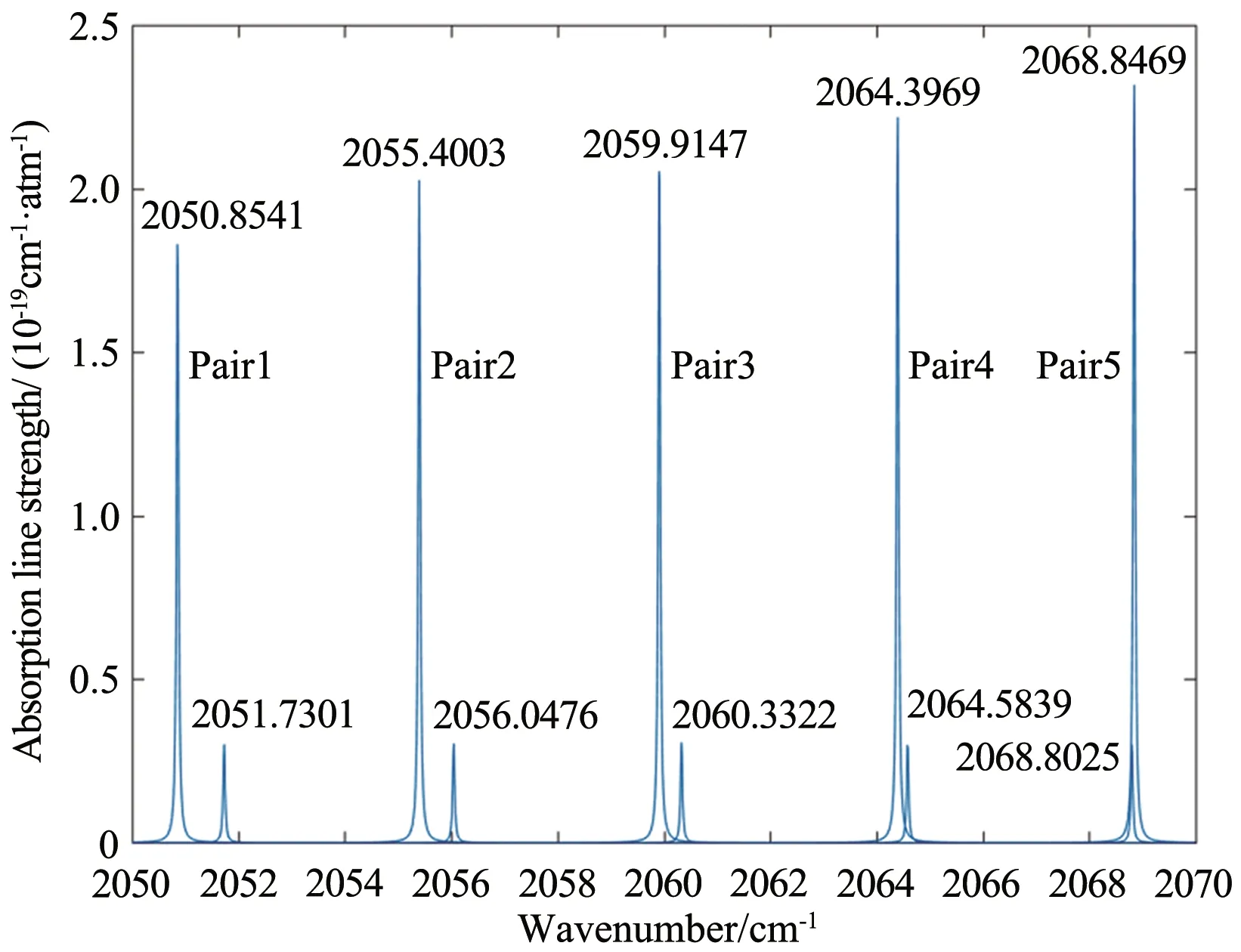

为了研究波长2060 cm-1附近的吸收谱线,仿真了温度在1300 K时吸收谱线线强较强的5对谱线,如图3所示:

图3 温度在1300 K时2050~2100 cm-1波段内CO的吸收谱线Fig. 3 The absorption spectrum of CO in 2050~2100 cm-1 band at 1300 K

通过计算,谱线对1的2条谱线中心波长距离为0.876 cm-1,临近扫描宽度上限,测量精度难以保证;谱线对5中心波长距离为0.044 cm-1(小于0.050 cm-1),中心波长位置较为靠近,在目标测量温度条件下会发生一定重叠。谱线对3和4的中心波长距离分别为0.418和0.187 cm-1,可作为候选谱线对。在此基础之上,还需进一步分析谱线对的温度敏感性。

3.2 温度敏感性

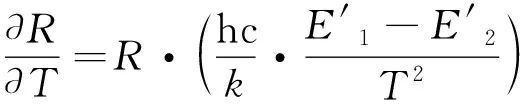

为了研究激光器扫描波段内谱线对的温度敏感性关系,对比值R进行求导,敏感性关系式如下:

(6)

(7)

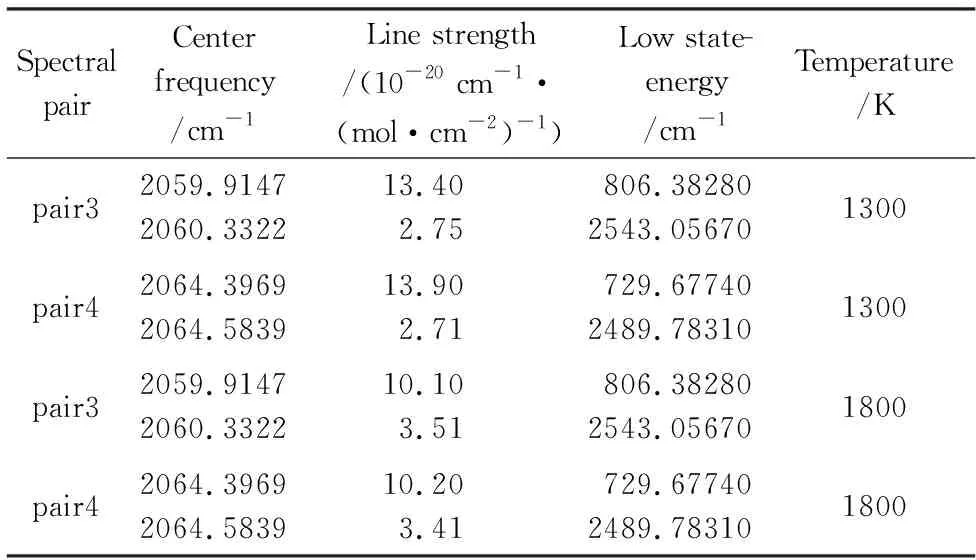

在一般研究中,讨论的是式(7)中的相对灵敏度,使其大于等于1,能级差需要满足的关系为ΔE′≥0.695T[14]。低态能级差ΔE′ 在764 cm-1以上即可保证检测灵敏度。候选谱线对的分子光谱数据如表1所示。

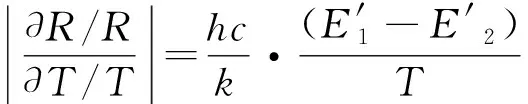

从表1中可以看出,2对谱线的低态能级差分别为1736.8和1760.1 cm-1,符合温度敏感性要求。2对谱线的温度灵敏性仿真如图4所示。

表1 候选谱线参数Table 1 The parameters of candidate lines

图4 候选谱线对3和4在800~1300 K下的温度敏感性Fig. 4 The temperature sensitivity of candidate lines for pair3 and pair4 at the temperature range of 800~1300 K

根据图4可以看出,2对谱线温度敏感曲线单调递减,变化趋势相同,灵敏度相差很小。因此,2对谱线对的温度敏感性几乎相同,为选择出最适合实验场景的谱线对,需要进一步分析激光器工作温度对谱线对的影响。

3.3 激光器工作温度

量子级联激光器主要通过温度控制来实现波长的调谐。本文的量子级联激光器波长调谐时的温度范围为-30 ℃~50 ℃。激光器受环境温度影响会导致波长漂移,应尽量选择接近室温的工作温度。谱线对3和4的工作温度分别为20 ℃和-10 ℃。谱线对3的工作温度更接近室温,激光器的温度控制更容易实现,因此本文最终选择了谱线对3:2059.9147和2060.3322 cm-1。

4 实验结果分析

4.1 气体池浓度测量验证

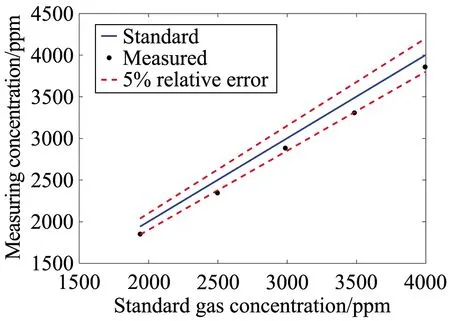

为了验证系统浓度测量的准确性,对系统浓度测量进行标定。气体池气源采用CO与N2配置的标准气体,其浓度分别为1940.3、2497.9、2987.39、3486.05和3995.8 ppm,测量压强p为0.1 MPa,温度为296 K。浓度测量结果如图5所示。

从测量结果可知,测量浓度与标准气体浓度相对误差在6%以内。造成测量误差的主要因素有波长变化近似线性、谱线线强误差和测量时的温度变化等。

图5 测量浓度与标准气体浓度的比较Fig. 5 Comparison of measured concentration and standard gas concentration

4.2 平面火焰CO温度与浓度测量验证

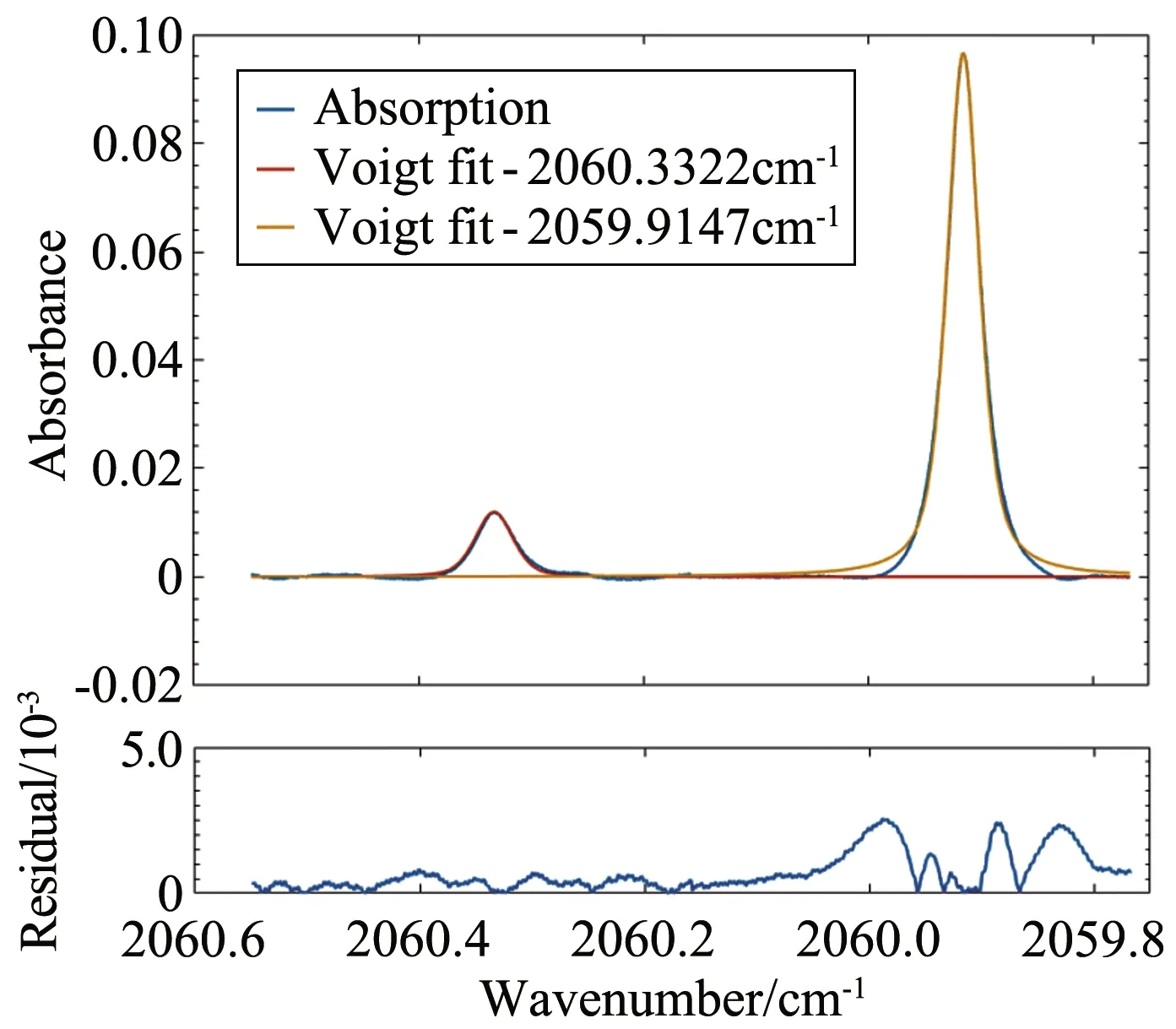

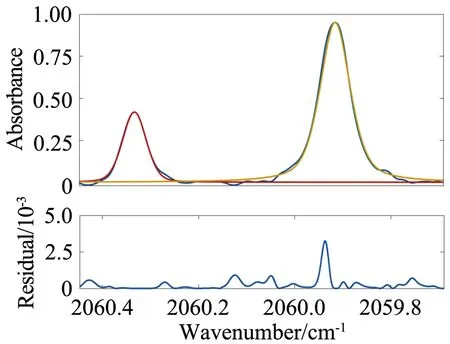

为了验证设计的实验系统用于发动机出口CO浓度测量的可行性,利用McKenna平面火焰炉在不同工况下开展了测量实验,测量位置距离炉面5 mm。图6给出了吸收光度的Voigt线型拟合结果与残差。

图6 采集信号的吸收光度拟合及残差Fig. 6 Absorption spectrophotometric fitting and residual of acquisition signal

从图中可以发现,吸收光度两翼与Voigt线型两翼拟合误差相对较大,这主要是因为实际燃烧场不可能完全均匀,采用单一温度和浓度的Voigt线型进行拟合必然会存在误差,但拟合残差小于0.25%[16],在合理范围以内。

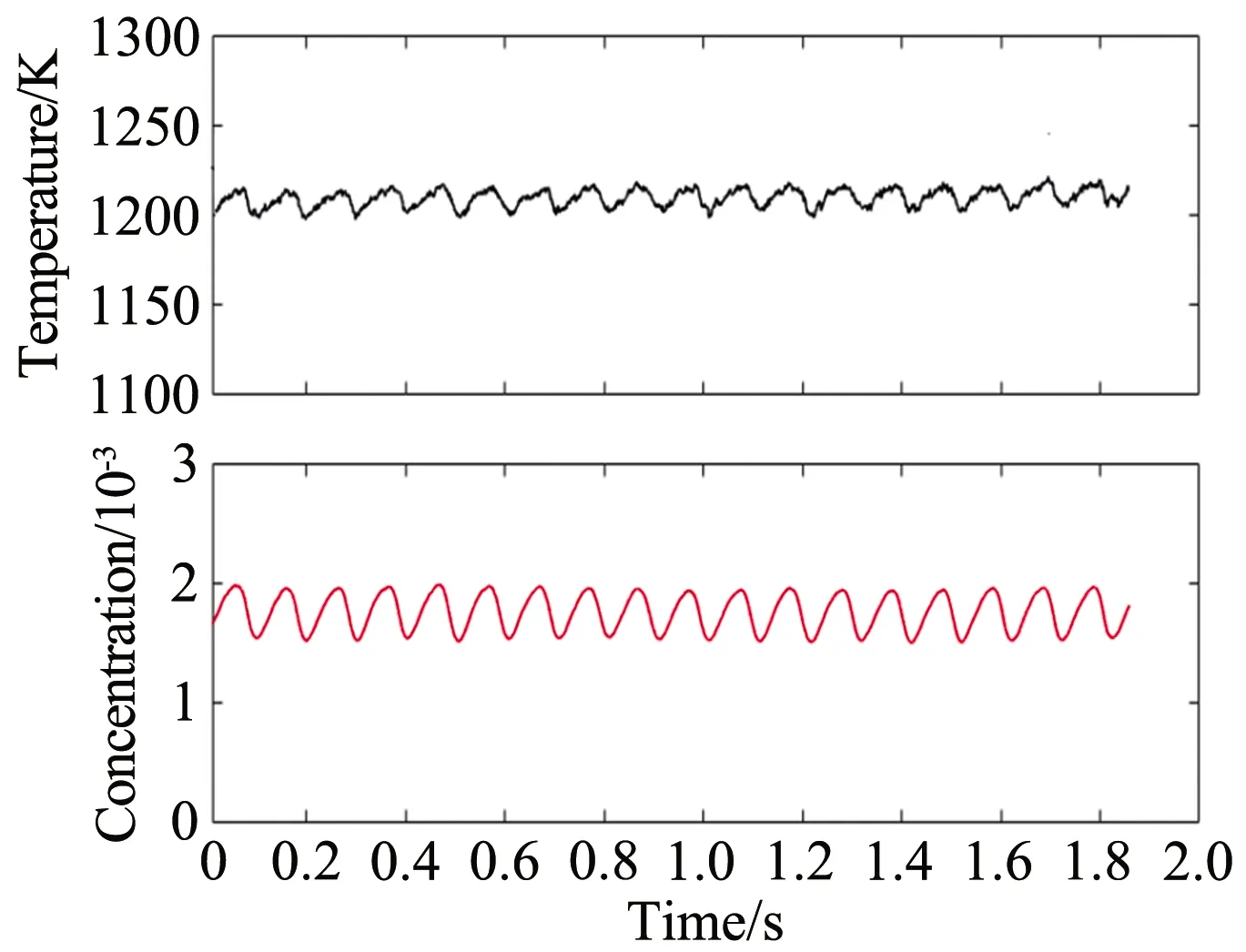

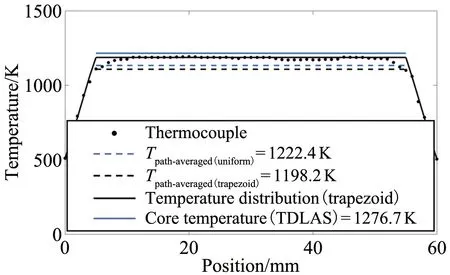

再根据式(4)和(5)可以计算出沿测量光路上的浓度和温度随时间变化关系,如图7所示。从图7中不难发现,测量的浓度和温度大小存在相同频率的波动,波动频率约为9 Hz。该波动主要是由于燃烧火焰的浮力效应引起的光强变化,从而导致测量的温度和浓度波动变化。经过计算,测量的浓度为0.18%±0.02%,温度为1222.4±12.0 K。用热电偶测量得到平面火焰温度分布,如图8所示。由于火焰边缘温度偏低,炉面中心区域温度基本不变,温度均值为1252.0 K。TDLAS测量温度为1222.4 K,它是将火焰边缘较低温度也计算在内的平均路径温度。该温度与热电偶测量的中心区温度相对误差为2.3%。为修正火焰边界效应的影响,根据热电偶测量结果,假设温度成梯形分布,由梯形分布的中心区温度和温度均值推算得到TDLAS测量中心区的温度为1276.7 K,该温度与热电偶的测量中心温度相对误差为1.9%,满足测量误差要求[17-18]。

图7 平面火焰稳定工况下的CO浓度测量结果Fig. 7 CO concentration measurement under flame stabilization conditions

图8 平面火焰炉不同位置的CO温度测量结果Fig. 8 CO temperature measurement at different locations of the flat flame furnace

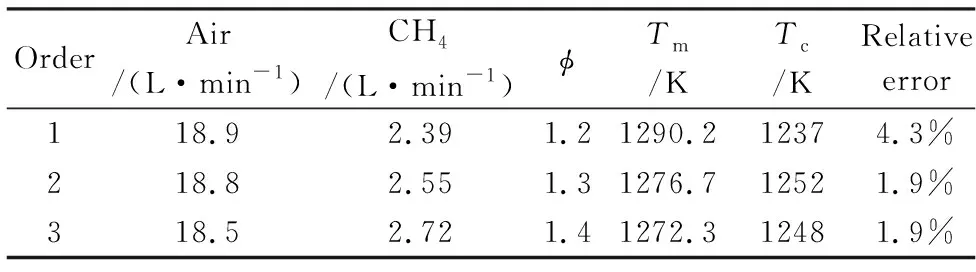

不同工况下的CO温度测量结果如表2所示,φ为当量比,Tc为热电偶测量结果,Tm为本文温度测量结果的平均值。其中,第一组测量结果误差较大,主要原因是第一个吸收峰较弱,导致基线拟合误差增大。但TDLAS测量结果与热电偶测量结果相对误差在4.3%以内,表明本文测量结果与热电偶测量结果一致,具有很好的准确性。

表2 不同工况下CO温度测量结果Table 2 CO temperature measurement results under different working conditions

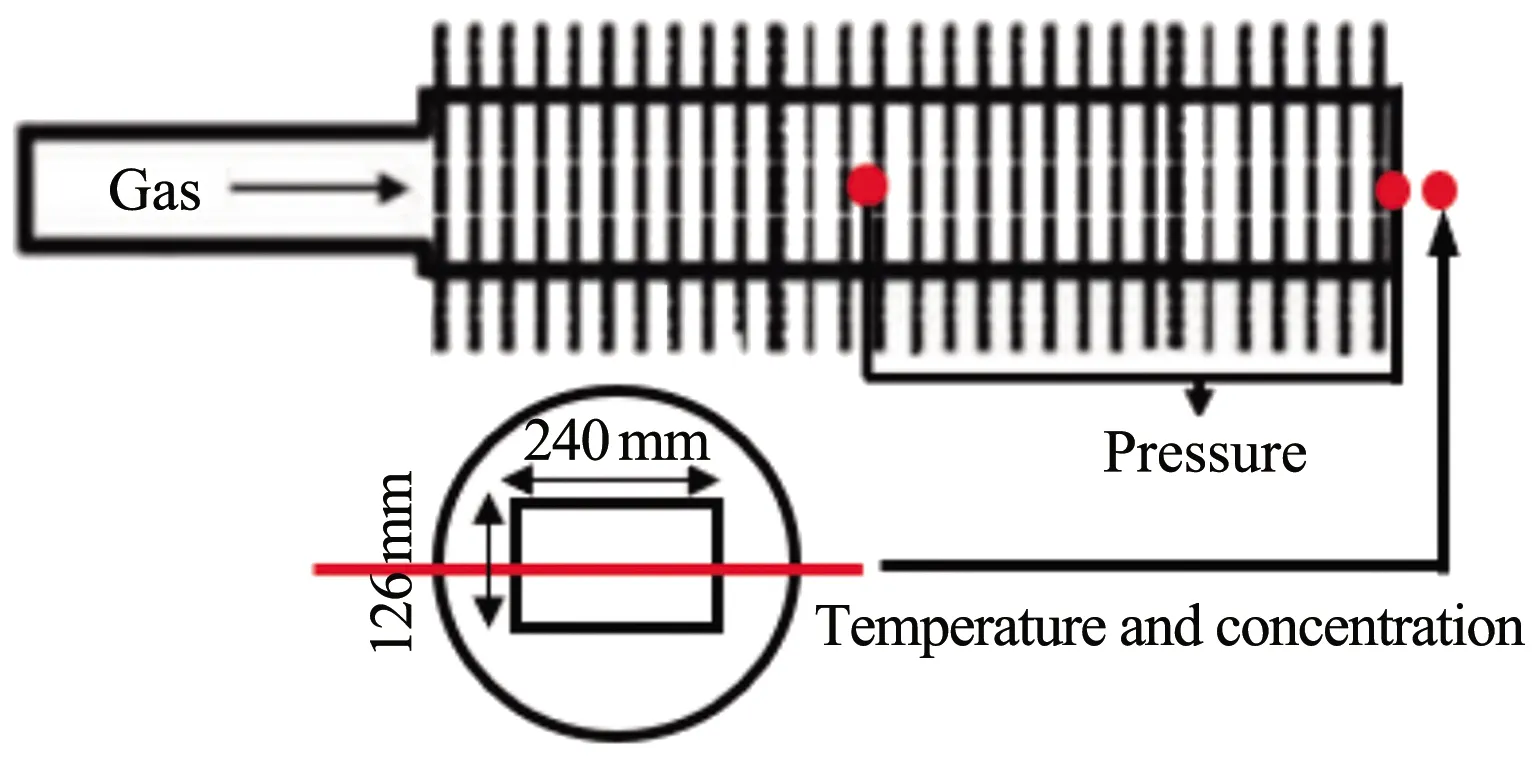

4.3 超燃冲压发动机出口CO浓度测量

基于本文的测量系统,实现了某超燃冲压发动机航空煤油燃烧过程中出口位置的CO浓度测量。超燃冲压发动机模型示意图如图9所示。发动机出口面积为240 mm×126 mm。测量位置距离出口上壁面纵向63 mm,距离出口横向10 mm。航空煤油燃烧当量比为0.78。

图9 超燃冲压发动机模型示意图Fig. 9 Model diagram of scramjet

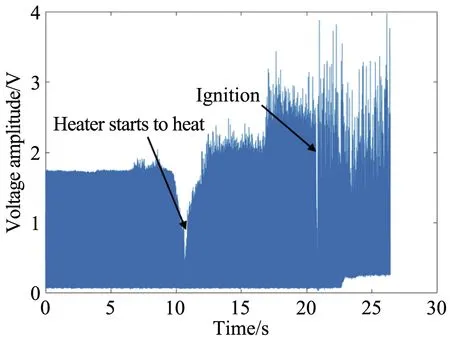

该超燃冲压发动机燃烧过程为:首先燃烧乙醇加热来流,然后点燃航空煤油。超燃冲压发动机在航空煤油燃烧过程中,喷油位置数量由3个减少到2个。探测器在加热来流前开始采集信号,采集的发动机出口原始信号如图10所示。

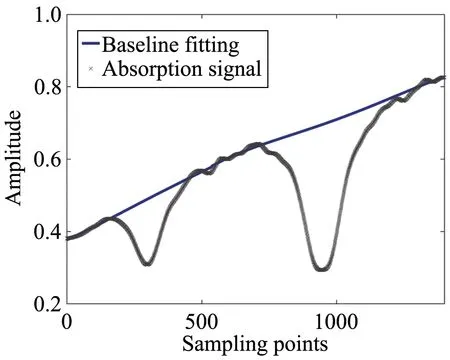

图10 发动机出口的原始信号Fig. 10 Engine outlet raw signal

从原始信号可知,开始采集信号后10 s,出现光强信号幅值衰减剧烈的现象。这是由于发动机加热器点火时,发动机出口喷出残留杂质(水、乙醇、灰尘等)遮挡了测量光路,造成光强信号幅值衰减剧烈,这个现象可以作为判断加热器点火的标志。由于加热和燃烧过程中发动机背景噪声严重,难以提取有效的吸收信号,因此需要对原始信号采用100个扫描周期累加平均的方式来降低背景噪声,降噪处理后的信号如图11所示。在加热器加热过程中,乙醇充分燃烧,产生的CO较少,信号几乎没有吸收。在22 s时,出现短时间的光强信号幅值衰减的现象。这是由于发动机航空煤油点火,产生瞬时剧烈振动,造成光路偏移,导致光强信号幅值衰减。这个现象可以作为判断航空煤油点火的标志。22 s以后,随着注入的煤油越来越多,燃烧产生的CO逐渐达到探测下限,信号吸收也越来越明显。

图11 降噪处理后发动机加热过程和煤油点火过程的信号Fig. 11 Signals of engine heating process and kerosene ignition process

对降噪后的吸收信号进行基线拟合与Voigt线型拟合,如图12和13所示。其中Voigt线型拟合残差小于0.32%,误差在合理范围以内,保证了测量结果的准确性。

图12 吸收信号的多项式基线拟合Fig. 12 Polynomial baseline fitting of absorption signal

图13 采集信号的吸收光度拟合及残差Fig. 13 Absorbance fitting and residual of acquisition signal

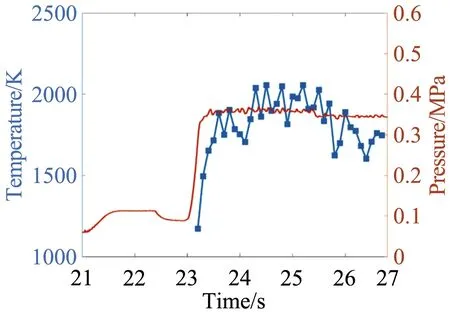

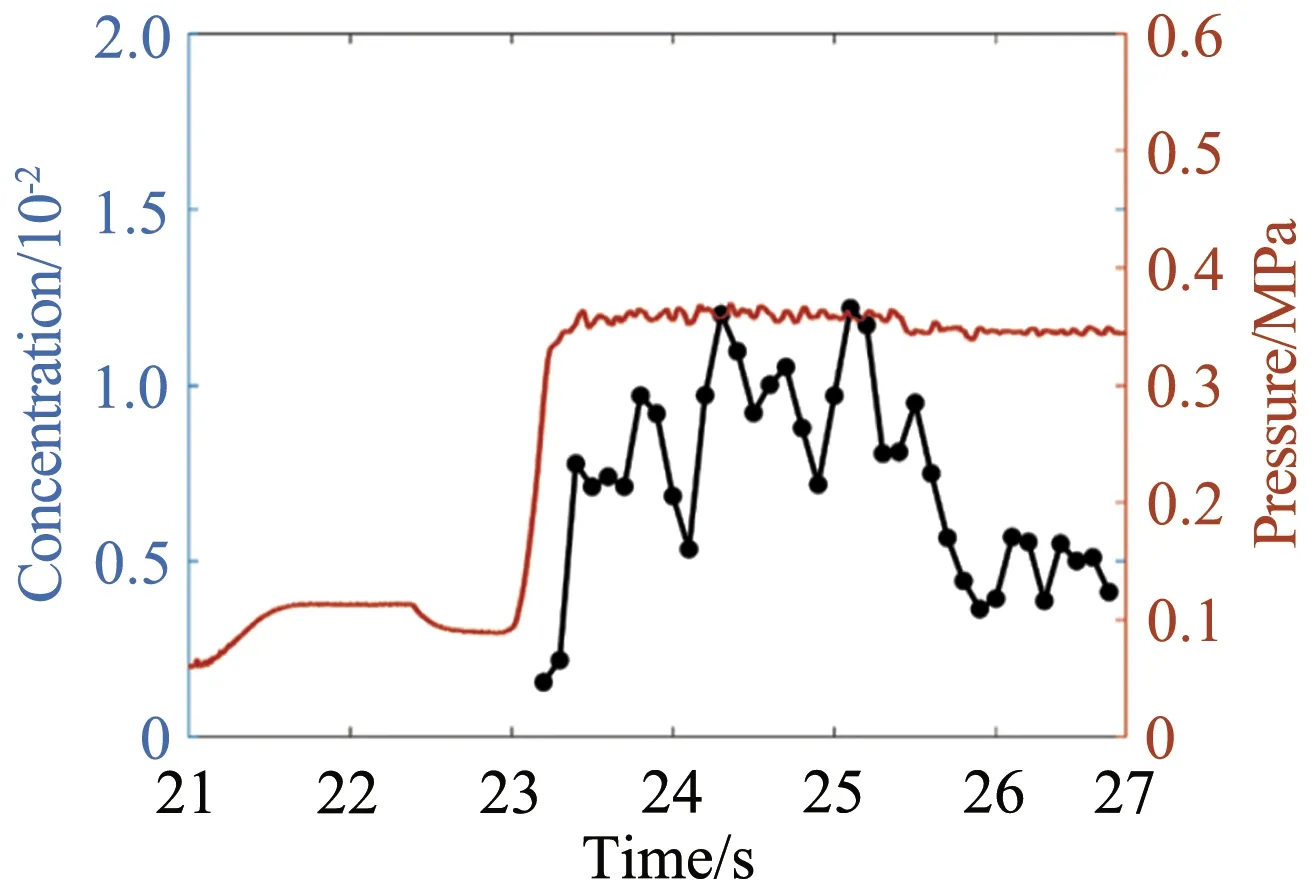

测量的出口位置压力为常压,压力基本没有变化,难以观察喷油位置数量变化引起的压力变化。因此,将航空煤油点火后发动机出口的CO温度、浓度测量结果与燃烧室压力传感器测量结果进行对比,分析航空煤油燃烧过程中喷油位置数量变化对出口位置CO温度和浓度的影响,对比结果如图14和15所示。

图14 发动机燃烧室压力和发动机出口CO温度随时间变化Fig. 14 Change of engine combustion chamber pressure and engine outlet CO temperature with time

图15 发动机燃烧室压力和发动机出口CO浓度随时间变化Fig. 15 Change of engine combustion chamber pressure and engine outlet CO concentration with time

从对比结果可知,航空煤油在22.4 s时开始点火。刚点火时,由于注入的油量少,燃烧产生的CO浓度低,达不到测量系统的探测下限。从23.2 s开始,随着注入油量增加,燃烧越来越剧烈,产生的CO逐渐增多,压力、温度和浓度开始逐渐增大。在23.4 s 时,注入油量恒定,燃烧状态保持不变,温度与浓度趋于稳定,温度均值为1915.7 K,浓度均值为0.8%。在25.4 s时,喷油位置数量由3个减少到2个,注入油量减少,燃烧室压力下降,产生的CO减少,温度和浓度也随之下降。温度均值为1740.2 K,浓度均值为0.4%。航空煤油点火后温度和浓度测量结果与燃烧室压力传感器测量结果相比存在0.12 s的延迟。这是由于燃烧室距离出口测量位置有一段距离,导致温度和浓度测量结果相对燃烧室压力延迟。

5 结 论

本文基于中红外吸收光谱技术构建了适用于高温流场的单光路CO浓度测量系统。首先,通过综合分析谱线线强、温度敏感性和激光器工作温度,选择了适合高温流场测量的谱线对2059.9147和2060.3322 cm-1。开展了气体池浓度标定以及不同当量比下平面火焰中CO温度与浓度测量,验证了CO浓度测量的可行性、准确性和有效性。最后,利用该测量系统对某超燃冲压发动机出口位置航空煤油燃烧产生的CO温度和浓度进行测量。测量的温度与浓度变化趋势与燃烧室传感器的压力变化趋势相同,有效反映了航空煤油燃烧过程中出口位置温度与浓度变化情况,为超燃冲压发动机的燃烧和流动机理研究提供了有力的研究手段和丰富的实验数据。