新型延迟焦化干法冷焦工艺与参数分析

2021-03-19周宇航范中宇王光辉颜家保

曹 琳, 周宇航, 范中宇, 王光辉, 颜家保, 雷 杨

新型延迟焦化干法冷焦工艺与参数分析

曹 琳, 周宇航, 范中宇, 王光辉, 颜家保, 雷 杨

(武汉科技大学 化学与化工学院, 煤转化与新型炭材料湖北省重点实验室, 湖北 武汉 430081)

针对延迟焦化湿法冷焦工艺,提出一种新型干法冷焦工艺,可有效避免冷焦给水阶段产生污水、利用焦炭的热量且提高焦炭品质。借鉴煤焦化中的干熄焦工艺,将催化裂化工艺中产生的烟气引入焦炭塔中进行冷焦,吸收焦炭热量的烟气作为载热介质,通往催化裂化余热锅炉中放热,实现烟气代替冷焦水的冷焦过程。基于Aspen Plus对该干法冷焦过程模拟计算,研究主要参数对冷焦结果的影响并进行评价。结果表明,主要参数对年度总费用的影响顺序为:循环烟气热容>分流比>压缩机出口压力>冷焦温度>催化裂化烟气温度。当循环烟气进塔压力大于0.16 MPa,分流比大于0.12时,流程的经济性较差。

延迟焦化;干法冷焦;Aspen Plus;经济性

1 前 言

湿法冷焦在延迟焦化工艺中广泛应用,即在给水阶段,将50~60 ℃的水通入焦炭塔中。此过程造成能量浪费,且产生含有大量焦粉和污油的冷焦水[1]。国内外学者对延迟焦化冷焦过程进行改进研究。如程云山等[2]对部分水冷冷焦流程进行改进,采用完全水冷进行冷焦,并计算节能效果。赵琳等[3]以催化裂化净化水和热电中水回用为冷焦水,通过试验考察对焦化产品质量、设备腐蚀等的影响,并分析经济效益。张建设[4]提出延迟焦化装置净化水代替大吹汽除焦冷却,可有效降低装置能耗,减少污水排放,是一种可行的节能减排工艺。赵岩等[5]提出以水代汽,混合凝结水和蒸汽进入焦炭塔。新增凝结水专用雾化器,采用先进可编辑逻辑控制系统,在蒸汽进入焦炭塔管线处,新增凝结水管线。殷振康等[6]采用微米级的极细小液滴状态的水冷焦,避免水汽化过程中膨胀所导致的焦炭质量问题,在保证大吹汽效果的同时,提高安全性能及延长焦炭塔的使用寿命。郭守学等[7]提出在大吹汽阶段,在保证汽提和冷却的前提下,利用生产过程产生的高温净化污水代替蒸汽进行冷焦,降低了能耗并利用了污水。赵华璋[8]以延迟焦化装置冷焦工艺过程为对象,进行了大吹汽阶段水代汽冷焦雾化喷嘴实验与数值模拟研究,初步开发了冷焦雾化喷嘴。孙世连[9]用凝结水或饱和水,经过智能喷雾器完全雾化后,与蒸汽混合,部分替代蒸汽进行焦炭塔大吹汽。Sun等[10]针对焦炭干熄焦装置,提出一种数据驱动建模方法。并基于模型的控制,在热电联产系统中增产蒸汽。

相比于湿法冷焦,干法冷焦工艺存在规模效应明显和投资偏大等问题,但权衡其产生的经济、环境和节能效益,具有较好的应用前景[11]。煤焦化干法冷焦过程中,焦炭与循环气体充分接触并缓慢冷却,降低了焦炭内部热应力,减少了网状裂纹,提高了焦炭质量[12]。与湿法冷焦相比,干法冷焦优势显著。通过换热,以蒸汽作为载热介质回收焦炭显热,节约水资源,并减少污水排放。本文针对延迟焦化焦炭塔给水阶段的冷焦现行工艺,提出利用催化裂化过程中产生的排放烟气进行冷焦,回收焦炭显热,多产蒸汽的同时避免产生冷焦污水。

2 延迟焦化干法冷焦流程及模拟模型

2.1 新型流程的提出

延迟焦化装置中焦炭塔的冷焦过程要经历小吹汽、大吹汽、小给水、大给水等阶段[13]。首先焦炭在小吹汽阶段冷却至420 ℃,后进行大吹汽冷却至390 ℃,最后由吹汽切换至给冷焦水,逐渐增大冷焦水量,将焦炭冷却至80 ℃,达到切焦条件。如图1所示[14],利用催化裂化烟气代替冷焦水对焦炭进行冷焦,替代给水阶段。循环烟气在余热锅炉中释放热量,后通往焦炭塔进行冷焦,吸收焦炭热量的循环烟气与催化裂化烟气通往催化裂化余热锅炉中产生1.0 MPa蒸汽。

图1 延迟焦化干法冷焦流程

2.2 工艺流程及基础数据

以国内某100万吨/年“一炉两塔”延迟焦化装置为例,建立模拟模型。催化裂化烟气主要组成包含N2、H2O、CO、CO2和O2。其中,O2体积分数约为6%。为简化模拟,考虑温度影响,忽略氧气和焦炭的反应[15]。基础数据见表1[7],表中B为烟气各成分体积分数。

表1 基础数据

由催化裂化烟气的组成可知烟气是成分清晰的轻组分。整个系统轻组分占主导,属于在低压条件下涉及烃类和某些非烃类气体形成的非极性体系,选取3种物性方法进行模拟计算,见表2。

从表2可知,3种物性方法的计算结果相近,PENG-ROB计算出的余热锅炉热负荷则要比前两者偏高。PENG-ROB和SRK比NRTL更适用于催化裂化烟气低压状态下的气相体系,且PENG-ROB和SRK的模拟结果相似,后文的模拟计算采用PENG-ROB物性方法。

表2 不同物性方法主要计算结果

2.3 模拟结果

余热锅炉产汽量、余热锅炉热负荷、循环烟气出塔温度和冷却器热负荷数据见表3。

表3 余热锅炉产汽量、余热锅炉热负荷、循环烟气出塔温度和冷却器热负荷结果

3 主要参数分析

3.1 烟气组成

不同催化裂化装置的烟气组成略有差别,主要考虑烟气中氮氧化物和焦炭的反应。烟气中的其他杂质体积分数<0.1%,对焦炭的影响不明显,不考虑杂质对焦炭的影响[16]。以几种典型烟气组成考察流程的适用性,其中I~VI为典型催化裂化烟气组成,烟气V则是将烟气I通过二氧化碳捕集装置而得到的烟气,组成见表4。

表4 循环烟气的组成

不同循环烟气时,余热锅炉热负荷、余热锅炉产汽量的关系如图2所示。循环烟气的组分差异对余热锅炉热负荷和产汽量影响不明显。当焦炭塔中的焦炭热量一定时,烟气组成的变化对于余热锅炉的热负荷和产汽量基本没有影响;当余热锅炉热负荷越大时,产汽量越大。烟气的主要组分为(N2)=83.79%,(O2)=4.72%,(H2O)=11.49% 时,余热锅炉热负荷最大(8.73 MW),余热锅炉产汽量最多(1.39×105kg×h-1)。

如图3所示为不同组分的循环烟气与循环烟气出塔温度out、冷却器热负荷、循环烟气热容的关系。循环烟气出塔温度随着烟气热容的增加而减小,而冷却器热负荷随着烟气热容的增加而增大。以下分析选取循环烟气VI作为基础数据。

图2 不同循环烟气时的余热锅炉热负荷、余热锅炉产汽量的关系

图3 不同循环烟气与循环烟气热容、冷却器热负荷、循环烟气出塔温度的关系

3.2 催化裂化烟气温度

催化裂化入口烟气温度一般是450~680 ℃。如图4所示为不同温度的催化裂化烟气与余热锅炉热负荷、余热锅炉产汽量、循环烟气出塔温度和冷却器热负荷的关系。余热锅炉热负荷和余热锅炉产汽量随着催化裂化烟气温度的升高而增大。温度增加230 ℃,余热锅炉热负荷和余热锅炉产汽量增长81.58%;催化裂化的烟气温度对循环烟气的出塔温度和冷却器的热负荷没有影响。催化裂化烟气温度变化时,通入冷却器的循环烟气入口和出口温度保持不变,冷却器热负荷恒定;为保证冷焦效果,将焦炭冷却至80 ℃,即焦炭塔中焦炭冷却的换热量一定,循环烟气入塔不变,则出塔温度保持不变。

图4 不同温度的催化裂化烟气与余热锅炉产汽量、余热锅炉热负荷、循环烟气出塔温度和冷却器热负荷的关系

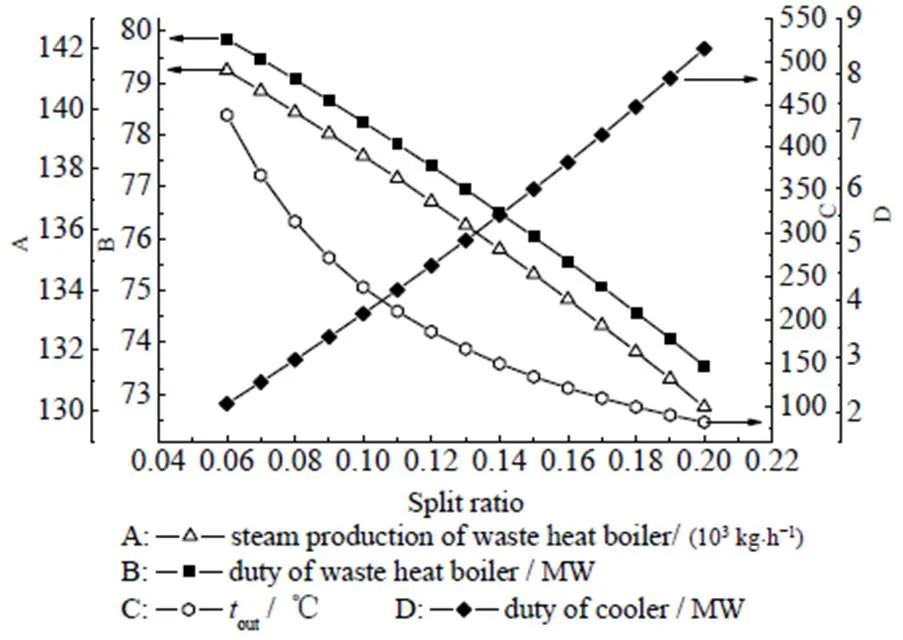

图5 分流比与余热锅炉产汽量、余热锅炉热负荷、循环烟气出塔温度和冷却器热负荷的关系

3.3 循环烟气流量

通过改变分流器的分流比改变循环烟气流量。定义分流比为循环烟气与总烟气量的质量比,在2.2节的基础数据中,分流比为0.1。当循环烟气:未循环烟气<6:94时,循环烟气的出塔温度高于焦炭温度;而当循环烟气:未循环烟气>2:8时,循环烟气的出口温度低于焦炭冷却后的温度,均不符合换热要求。选定分流比范围为0.06~0.20。如图5所示为分流比与余热锅炉热负荷、余热锅炉产汽量、循环烟气出塔温度和冷却器热负荷的关系。余热锅炉热负荷、余热锅炉产汽量和循环烟气的出塔温度随着分流比的增大而降低,冷却器的热负荷随分流比的增大而增大。因为整个过程中,烟气的总流量不变,当焦炭塔内换热量一定,冷却器的热负荷增加,则余热锅炉的热负荷减小,产汽量减小。当分流比为0.06时,余热锅炉热负荷最大,为79.85 MW,冷却器热负荷最小,为2.16 MW,过程产汽量最多。

3.4 压缩机出口压力

不同压缩机出口压力与余热锅炉热负荷、余热锅炉产汽量、循环烟气出塔温度、冷却器热负荷、循环烟气入塔温度in和压缩机功率的关系,如图6所示。循环烟气进压缩机前压力为0.1 MPa,从图6中可以看出,随着压缩机出口压力不断增大,循环烟气的入塔温度和出塔温度也相应升高。当压缩机出口压力为0.3 MPa时,循环烟气的入塔温度高于焦炭的冷却终温,不满足换热要求。循环烟气的入塔压力应控制在0.1~0.3 MPa。随着压缩机出口压力的不断增大,压缩机功率越大,循环烟气的出塔温度不断升高,而出余热锅炉的烟气温度不变,则余热锅炉的热负荷增大,产汽量增加。压缩机出口压力增加约0.2 MPa,余热锅炉产汽量增加约2.63%。压缩机出口压力对于余热锅炉产汽量影响不明显。

图6 不同压缩机出口压力与循环烟气入塔温度、循环烟气出塔温度、余热锅炉热负荷、压缩机功率、余热锅炉产汽量和冷却器热负荷的关系

图7 冷焦温度与余热锅炉产汽量、余热锅炉热负荷、循环烟气出塔温度、冷却器热负荷

3.5 冷焦温度

冷焦温度与余热锅炉热负荷、余热锅炉产汽量、循环烟气出塔温度、冷却器热负荷的关系如图7所示。随着冷焦温度不断升高,焦炭塔中的换热量不断减少,循环烟气出塔温度和余热锅炉热负荷不断降低。焦炭冷却温度增加10 ℃,余热锅炉产汽量减少0.15%。

4 经济性评价

为评价流程经济性[17],目标函数考虑了发汽收益、能耗支出和投资费用的权衡,忽略人工和管理损失量等成本,即年度总费用(total annual cost,TAC):

2.2 不同部位独活种子的千粒重 对不同部位的独活种子进行千粒重测定,发现独活种子千粒重为3.21~4.34 g(表2)。经方差分析发现,第1部分、第2部分、第3部分之间的独活种子千粒重差异不显著,但均与第4部分存在极显著差异;不同部位间千粒重有显著差异,这与粗柄独尾草、油菜、川泽泻等种子的研究结果[15-17]相似。这可能因为植株上部与中部种子结实较早,成熟度较高;而底部种子结实较晚,成熟度较低所致。

为了评价本流程的经济性,仅对换热设备初步设计选型,假设回收期为3 a,M&S指数为1 536.5,材料为不锈钢。冷却器的投资费用分为购买和安装费用,分别由式(2)~(3)计算[18]:

其中,

冷却器换热面积为

循环冷却水的费用为

气体压缩机耗电费为

蒸汽收益为

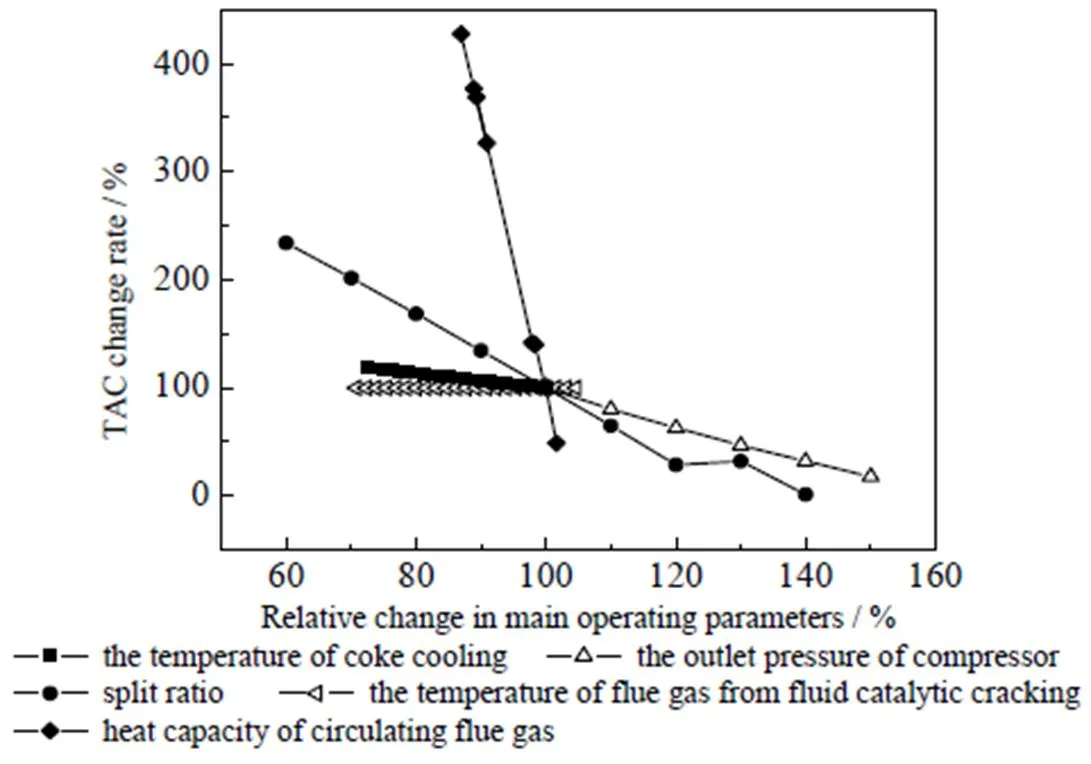

年度总费用与循环烟气热容、催化裂化烟气温度、分流比、压缩机出口压力和焦炭冷却温度的关系如图8所示。由于循环烟气的组成不同,烟气热容变化,TAC变化略大。循环烟气温度的变化和焦炭冷却温度对TAC的影响不明显。随着循环烟气进塔压力、分流比和冷焦温度增大,TAC逐渐减小,而当循环烟气进塔压力大于0.16 MPa,分流比大于0.12时,TAC均为负值,无法盈利。

图8 循环烟气热容、催化裂化烟气温度、分流比、压缩机出口压力和焦炭冷却温度对年度总费用的影响

主要参数变化对年度总费用的影响如图9所示。根据图中各曲线斜率差异,主要参数对TAC的影响顺序为:循环烟气热容>分流比>压缩机出口压力>冷焦温度>催化裂化烟气温度。

图9 主要操作参数与年度总费用的相对变化

5 结 论

(1) 提出了一种新型延迟焦化干法冷焦流程。分析了主要参数对冷焦结果的影响,其中,烟气组成的变化、冷焦温度和压缩机出口压力对于余热锅炉的热负荷基本没有影响;随着催化裂化烟气温度的升高和分流比的增大,余热锅炉的热负荷均增大。

(2) 评价了新型干法冷焦流程的经济性。案例研究表明,主要参数对年度总费用的影响顺序为:循环烟气热容>分流比>压缩机出口压力>冷焦温度>催化裂化烟气温度。

[1] 陈智裕, 李少媚. 延迟焦化装置冷焦水罐臭气处理流程优化措施[J]. 化学工程与装备, 2018, 9: 331-333.

CHEN Z Y, LI S M. Optimization measures for treatment process of odor from cold coke tank in delayed coking unit [J]. Chemical Engineering and Equipment, 2018, 9: 331-333.

[2] 程云山, 郭秉锐. 节能的水冷法冷焦工艺[J]. 石油炼制与化工, 1984, 2: 19-21.

CHENG Y S, GUO B R. Energy-saving water cooling process of coke cooling [J]. Petroleum Processing and Petrochemicals, 1984, 2: 19-21.

[3] 赵琳, 路锋. 炼油厂废水回用作焦化冷焦水的可行性研究[J]. 石油炼制与化工, 2008, 39(8): 67-70.

ZHAO L, LU F. Feasibility study of reusing refining wastewater as cooling water of coke [J]. Petroleum Processing and Petrochemicals, 2008, 39(8): 67-70.

[4] 张建设. 净化水代替大吹汽技术在延迟焦化装置上的应用[J]. 石油石化节能与减排, 2013, 3(3): 12-15.

ZHANG J S. Water replacing steam for coke cooling in delayed coker [J]. Energy Conservation and Emission Reduction in Petroleum and Petrochemical Industry, 2013, 3(3): 12-15.

[5] 赵岩, 王志刚, 奕龙, 等. 以水代汽工艺在延迟焦化装置上的应用[J]. 石化技术与应用, 2016, 34(5): 403-405.

ZHAO Y, WANG Z G, YI L,. Application of water instead of steam in delayed coking unit [J]. Petrochemical Technology and Application, 2016, 34(5): 403-405.

[6] 殷振康, 魏文品, 许雯. 一种焦化装置中大吹汽流程的智能喷雾工艺: CN, 106147822A [P]. 2016-11-23.

YIN Z K, WEI W P, XU W. Intelligent spray process of large steam blowing process in coking device: CN, 106147822A [P]. 2016-11-23.

[7] 赵华璋. 延迟焦化冷焦喷嘴雾化性能实验与数值模拟研究[D]. 上海: 华东理工大学, 2014.

ZHAO H Z. Experimental and numerical simulation study on atomizer performance in coke cooling process of delayed coking [D]. Shanghai: East China University of Science and Technology, 2014.

[8] 郭守学, 袁志祥, 钟湘生, 等. 延迟焦化焦炭塔的冷焦工艺及其装置: CN, 102408911A [P]. 2012-04-11.

GUO S X, YUAN Z X, ZHONG X S,. Cooling coke process and device of delayed coking coke tower: CN, 102408911A [P]. 2012-04-11.

[9] 孙世连. 延迟焦化装置焦炭塔大吹汽节能研究及应用[J]. 石化技术, 2016, 23(2): 35-35, 64.

SUN S L. Energy saving upgrading for large steaming out system in coke tower of delayed coking unit [J]. Petrochemical Industry Technology, 2016, 23(2):35-35, 64.

[10] SUN K, TSENG C T, WONG S H,. Model predictive control for improving waste heat recovery in coke dry quenching processes[J]. Energy, 2015, 80: 275-283.

[11] 王永林. 干熄焦技术的节能减排及环保分析[J]. 煤化工, 2011, 39(3): 33-36.

WANG Y L. Analysis of energy conservation and environmental protection of coke dry quenching technology [J]. Coal Chemical Industry, 2011, 39(3): 33-36.

[12] 张朝环, 陈爱国. 一种新型的半焦冷却器设计[J]. 煤炭科学技术, 2016, 44(s1): 118-120.

ZHANG C H, CHEN A G. Design on new type carbocoal cooler [J]. Coal Science and Technology, 2016, 44(s1): 118-120.

[13] 贾正万, 陈进旺, 冯声波. 延迟焦化用高浓度污水替代蒸汽进行大吹汽工艺的应用[J]. 石油炼制与化工, 2018, 49(12): 67-69.

JIA Z W, CHEN J W, FENG S B. High concentration wastewater instead od steam for cooling coke in delayed coker [J]. Petroleum Processing and Petrochemicals, 2018, 49(12): 67-69.

[14] 雷杨, 周宇航, 曹琳, 等. 一种延迟焦化干法冷焦装置及方法: CN, 201811488618.1 [P]. 2018-12-06.

LEI Y, ZHOU Y H, CAO L,. Device and method for delayed coking with dry cooling: CN, 201811488618.1 [P]. 2018-12-06.

[15] 罗时政, 康春清, 祝仰勇, 等. 干熄焦循环气体对焦炭烧损的影响分析[J]. 山东冶金, 2010, 32(1): 41-43.

LUO S Z, KANG C Q, ZHU Y Y,. Influence and analysis of CDQ cycle gas on coke burning loss [J]. Shangdong Metallurgy, 2010, 32(1): 41-43.

[16] 杨德凤, 刘凯, 张金锐, 等. 从催化裂化烟气分析结果探讨再生设备的腐蚀开裂[J]. 石油炼制与化工, 2001, 32(3): 49-53.

YANG D F, LIU K, ZHANG J R,. Studying stress corrosion and stress fracture in FCC regenerator by flue gas analysis [J]. Petroleum Processing and Petrochemicals, 2001, 32(3): 49-53.

[17] 吕利平, 李航, 李兵, 等. 变压精馏分离乙酸乙酯-正己烷共沸物的动态特性[J]. 高校化学工程学报, 2018, 32(2): 242-250.

LU L P, LI H, LI B,. Dynamic characteristics of pressure-swing distillation for ethyl acetate and n-hexane separation [J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 242-250.

[18] ZHANG B J, YANG W S, HU S,. A reactive distillation process with a sidedraw stream to enhance the production of isopropyl acetate [J]. Chemical Engineering and Processing: Process Intensification, 2013, 70: 117-130.

[19] KISS AA. Advanced distillation technologies (design, control and applications) [M]. Hoboken: John Wiley & Sons, 2013: 61-65.

A new dry coke cooling process of delayed coking units and its parameter analysis

CAO Lin, ZHOU Yu-hang, FAN Zhong-yu, WANG Guang-hui, YAN Jia-bao, LEI Yang

(School of Chemistry and Chemical Engineering, Key Laboratory of Hubei Province for Coal Conversion and New Carbon Materials, Wuhan University of Science and Technology, Wuhan 430081, China)

A new dry coke cooling process was proposed for the wet quenched coke process of delayed coking units. The process effectively avoided the generation of wastewater in the water supply during coke cooling processes, utilized coke heat and improved coke quality. Following the dry quenched process in coal coking, the flue gas generated in the fluid catalytic cracking process was introduced into the coke tower for coke cooling, and the heat absorbed flue gas was used as the secondary heat source. The heat was then released in the waste heat boiler. Therefore, the process of coke-cooling water replacement with flue gas was achieved. The dry coke cooling process was simulated by Aspen Plus, and the effects of main parameters on cooling results were studied and evaluated. The results show that the effects of the main parameters on total annual cost are: heat capacity of circulating flue gas > split ratio > outlet pressure of compressor > temperature of coke cooling > temperature of flue gas from fluid catalytic cracking units. When the outlet pressure of compressor is higher than 0.16 MPa and the split ratio is more than 0.12, the economy of the process are infeasible.

delayed coking; dry coke cooling; Aspen Plus; economy

TQ028.8

A

10.3969/j.issn.1003-9015.2021.01.016

1003-9015(2021)01-0140-08

2019-12-24;

2020-03-18。

国家自然科学基金(21706198);湖北省技术创新专项重大项目(2017ACA179);武汉市科技计划项目(2018060401011311)。

曹琳(1995-),女,湖北宜昌人,武汉科技大学硕士生。

雷杨,E-mail:leiyang@wust.edu.cn