圆弧螺纹精加工程序静态刀路分析

2021-03-19刘文宽闫涛阮玉瑭杨礼朝

刘文宽,闫涛,阮玉瑭,杨礼朝

(浙江大丰实业股份有限公司,浙江 宁波 315400)

0 引言

数控车床加工大螺距圆弧螺纹的程序一般采取宏程序或是编程软件进行编制,宏程序编制时将螺纹所有尺寸及计算中所涉及到的逻辑关系设置成变量,若尺寸参数发生变化,只需将参数的数值直接修改进行应用,操作简单、安全可靠。软件编程时根据不同类型的软件有着不同的操作方式和编程刀路,以Mastercam2021 及Caxacam2020两类编程软件为例,对圆弧螺纹编程操作都很简单,特别是Mastercam2021可以自定义螺纹参数化输入,极为便捷。但两种编程软件的刀路策略完全不同,文中以舞台工程(北京国际戏院)主舞台升降部位的卷筒组件为案例零件,分别以宏程序、Mastercam2021、Caxacam2020对其进行圆弧螺纹精加工程序编制及执行程序的静态刀路分析。

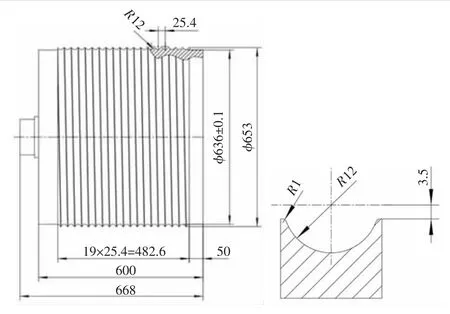

图1 卷筒组件

零件圆弧螺纹的基本参数如图1所示,R1部位使用成型倒角车刀加工非常方便,所以文中仅对R12圆弧螺纹部分进行精加工编程,设置的参数尽可能相同或是接近,由于案例零件的圆弧螺纹的牙型宽度和螺距较大,车削圆弧螺纹时切削余量和切削抗力均比较大,为了尽量避免车削热和车削阻力给加工带来误差,以及切削过程中刀具刃口损伤,因此应采用低速车削方式。

数控车床加工螺纹有3种进刀方式:侧向式进刀、径向式进刀、交替式进刀。

侧向进刀的切屑更厚,但仅在刀片的一侧产生,传递给刀片的热量少,因此需要较少的走刀,并可用于2个螺纹面(反向、侧向)以沿最佳方向引导切屑,用于消除振动问题;径向进刀时刀具2个后刀面磨损均匀,适用于小螺距螺纹,且刀片的刀尖暴露于高温中,限制了可能的进刀深度,大螺距工况下存在振动风险且切屑控制差;交替式进刀是加工较大螺纹牙型的首选,工作时切屑被双向引导,从而使切屑控制变得困难,在加工非常粗的螺纹时可确保均匀的刀片磨损和最长的刀具寿命,交替式进刀可适用任何槽型[1]。案例零件的3种编程方法在进刀方式上存有较大差异。

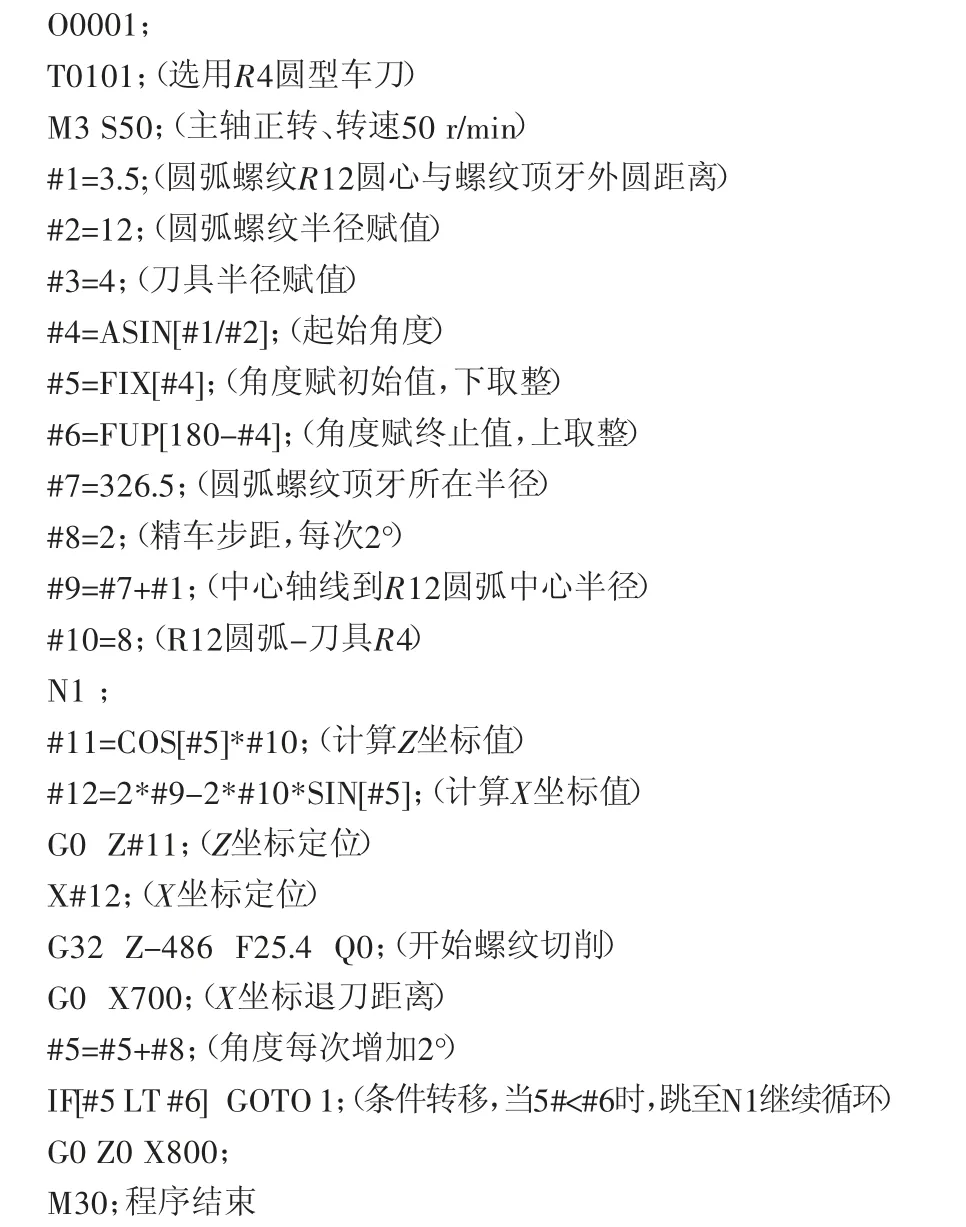

1 宏程序圆弧螺纹编程

宏程序编程的基本思路是考虑在圆柱面上加工圆弧螺纹时会形成多个加工基准点,相对每个基准点在循环时螺纹轨迹上的位置是不发生变化的,改变的只是基准点偏移后形成轨迹的变化,各基准点之间的距离为加工所需要的螺距,围绕基准点偏移后所运行的圆弧轨迹就是所需加工的螺旋线的弧面轨迹,即牙型,也可理解为围绕基准点进行X、Z向的偏移。使用R4的圆形车刀,那么刀片圆心的轨迹必在与R12同圆心R8的圆周之上,所以对于此类零件编程的较好方法是使用参数方程,以角度作为自变量[2],计算出齿形的起始角度和终止角度,角度变量相同则每次的切削量也是相同的,如图2 所示按照角度自变量每次 2° 计算,那么R12 圆弧的截面每2°会出现一个波峰,最大轮廓高度Ry=0.004 mm,此程序经过多年生产验证,安全可靠,并可以此为模板修改相应参数,进行类似结构不同尺寸圆弧螺纹的加工[3]。按照如图1尺寸以零件右端螺纹起点中心截面作为编程坐标系原点[4],FANUC Series Oi Mate-TD数控系统为例,侧向式进刀精加工程序如下:

图2 宏程序刀路

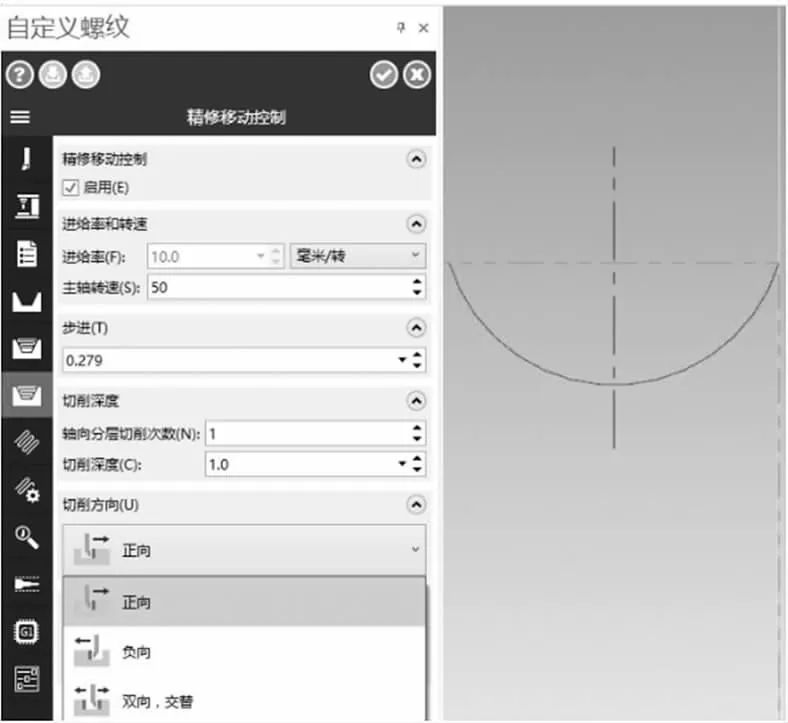

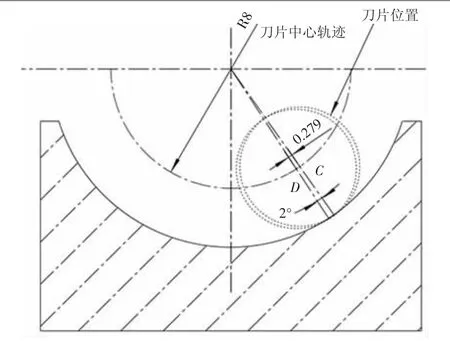

2 Mastercam2021软件圆弧螺纹编程

Mastercam2021软件编程此零件圆弧螺纹部分是极为简单的。如图3所示,需画出一个圆弧截面,使用自定义螺纹命令设置参数,其中步进可以理解为相邻切削刀路刀片圆心或刀尖的距离,如图4中的CD两点间的距离,在其软件设置中有3个切削方向供选择,如果步进设置成0.279 mm,切削方向选择负向编程,选取程序中任意相邻两刀路,例取(Z-7.406,X646.901)、(Z-7.638,X646.588)两程序点位进行捕获刀片圆心C、D绘制刀路图4,步进(刀片圆心距)CD=0.279 mm与图2中宏程序2°为自变量的圆心距AB=0.279 mm数值完全吻合。所以如使用软件进行圆弧螺纹编程,步进可参考角度变量进行设置,此软件还可以对部分自定义螺纹进行参数化编程(如图5)。

图3 Mastercam2021 编程设置

图4 Mastercam2021 程序刀路

3 Caxacam2020软件圆弧螺纹编程

图5 Mastercam2021 自定义螺纹

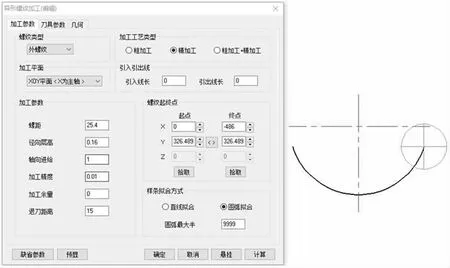

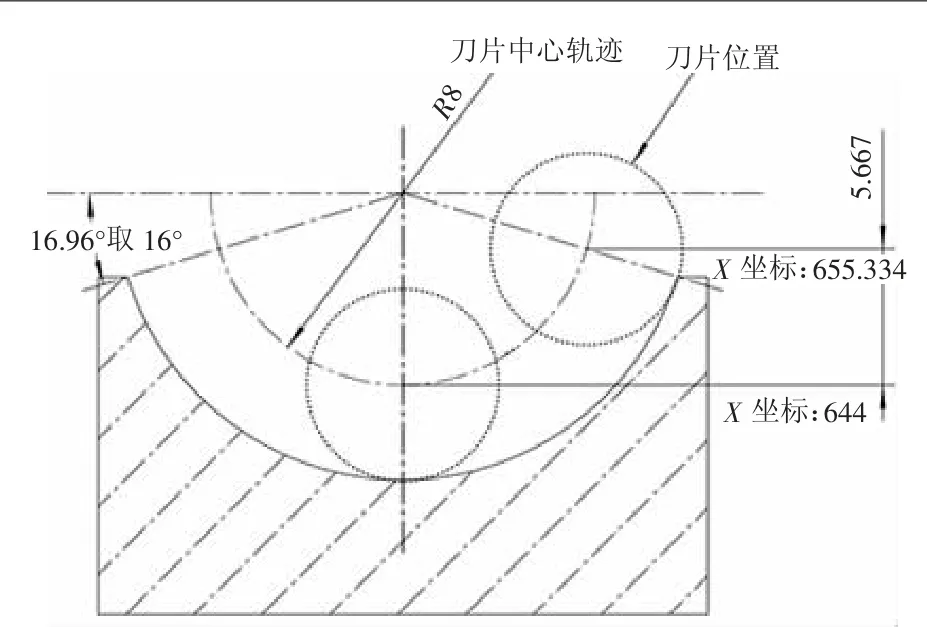

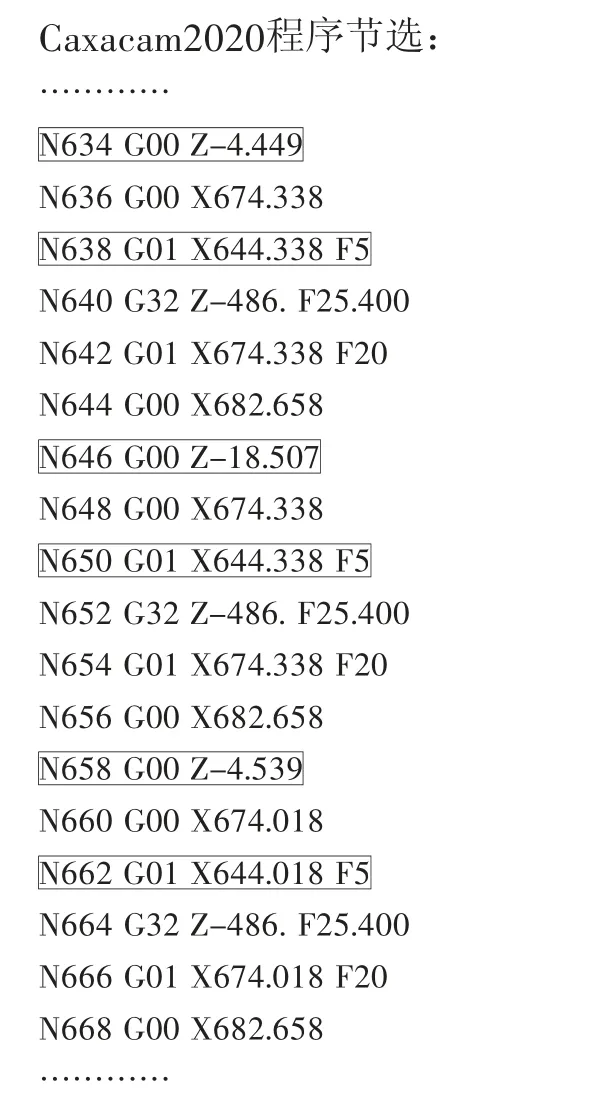

Caxacam2020软件编程将以宏程序和Mastercam2021的参数设置为参照,前两者对R12圆弧螺纹精加工程序执行车削(180°-16°×2)/2°=74次,Caxacam2020软件编程模块中有异型螺纹选项(如图6),与Mastercam2021部分类似的操作,也是画出一个圆弧截面,但其进给数据是按照径向方向等距设置[5],R12圆弧刀片R4,则精加工进刀径向位移5.667 mm(如图7),计算径向进给5.667 ÷74×2=0.153 mm,取0.16 mm,在程序中相邻刀路的刀片圆心距离,从圆弧螺纹上边缘到其底部由缓到急发生变化,接近圆弧底径时变化为最大,区间0.179~1.000 mm,相应导致的结果为接刀痕迹逐渐增大,两刀路间未去除材料的轮廓高度最大值在圆弧底部Ry=0.052 mm,按此设置加工的零件是不合格的,所以需要进行径向参数调整设置为0.10 mm,要特别注意此版本软件暂不支持最后刀路径向进给自动调整,必要时需要将圆弧截面进行X向位移以确定最终加工尺寸。因为是类比刀路分析,按0.16 mm径向进给选取程序中依次运行三点刀路(Z-4.449,X644.338)、(Z-18.507,X644.338)、(Z-4.539,X644.018)捕获刀片圆心E、F、G绘制刀路(如图8),从图中可辨别径向进给0.16 mm,默认交替式进刀,且不可选。

图6 Caxacam2020 编程设置

图7 Caxacam2020 编程刀位设置

图8 Caxacam2020 程序刀路

4 结语

Mastercam2021及Caxacam2020软件进行案例零件圆弧螺纹精加工工序编程时,发现程序初始内容有部分无效的刀路,为提升生产效率应当去除,通过以上3种圆弧螺纹精加工的编程及静态刀路分析,可为圆弧螺纹加工提供宏程序参照模板,同时为不同规格和精度要求的圆弧螺纹自变量角度设置、软件编程步进等相关参数设置提供思路和依据,并且对于其它异型螺纹使用宏程序编程困难时,对选取编程软件及其使用提供参考。