热解过程中油页岩弹性模量变化规律

2021-03-19徐兴倩张新启窦思军

徐兴倩,刘 剑,屈 新,张新启,窦思军

(1.云南农业大学 水利学院,昆明 650201; 2.山西能源学院 地质测绘工程系,山西 晋中 030600;3.河北工程大学 地球科学与工程学院,河北 邯郸 056038; 4.太原理工大学 原位改性采矿教育部重点实验室,太原 030024; 5.安阳工学院 土木与建筑工程学院,河南 安阳 455000)

1 研究背景

原位热解是油页岩新兴开采技术,其通过原位注热方式,使油页岩在原位热解为页岩油和气态产物,是未来油页岩开发利用的重要方式。与传统开采方式相比,油页岩原位热解不需要将矿产采掘至地表就可以获取油气,具有工艺流程少、成本低、开采率高、占地少等优点。尽管如此,该开采方式仍会给采区水文地质环境带来一定影响,主要表现为热解后油页岩物理力学特性弱化诱发的地质灾害,如弹性模量、泊松比等力学参数的变化诱发的地面沉降、地下水污染等[1]。

近年来,国内外学者针对油页岩热解条件下力学特性的变化规律开展了相关研究。如:孙可明等[2](2008)认为油页岩热解产物析出及油页岩结构弱化是造成油页岩力学特性弱化的原因。Eseme等[3](2012)发现温度对油页岩的力学性能产生极大影响,温度升高导致强度和弹性模量降低,且强度随温度的升高而呈对数降低。姜雪[4](2014)利用点载荷试验测定了油页岩热解前后的强度、内摩擦角及内聚力,发现热解后的油页岩力学特性发生了明显弱化。赵静[5](2014)对不同温度作用后的油页岩进行单轴压缩试验,发现油页岩的单轴抗压强度、弹性模量随温度的升高呈现减小的趋势,泊松比随温度的升高基本呈现增大的趋势。Rao和Kumar[6-7](2015)研究了油页岩力学特性与温度和有机质含量的关系,发现温度和有机物含量的增加会导致强度和杨氏模量的降低。Bai等[8](2017)研究了100~800 ℃下桦甸油页岩孔隙结构的产生和演变,结果表明:温度能显著影响孔隙结构演化,油页岩孔隙率和渗透率均随温度的升高而增大,油气等产物的析出会增强孔隙粗糙度和表面不规则性。Geng等[9](2017)利用显微 CT 技术分析在不同温压条件下热解后的油页岩试件的裂缝结构演化规律,发现温度和压力的耦合作用促进了油页岩试件的热解破裂程度,使得裂缝分布范围更广。刘洪鹏等[10-11](2017)通过管式炉燃烧试验研究了油页岩官能团演化及其破碎特性。耿毅德[12](2018)对不同层理方位油页岩的力学特性进行了研究,发现油页岩层理面为天然软弱面,导致油页岩的力学特性表现出明显的各向异性。

综上所述,目前研究成果主要集中于油页岩热解前后力学特性的对比分析及讨论,关于油页岩力学特性随热解程度变化的研究却鲜有报道。本文开展了油页岩热解过程中弹性模量的变化规律试验研究,根据油母质热解导致油页岩弹性模量变化的机理,建立热解反应速率方程,提出了油页岩热解过程中的弹性模量定量计算模型。对预测油页岩原位热解导致的采区水文地质环境变化具有重要意义。

2 试验方案

试验样品取自新疆吉木萨尔,采用定制钻头将大块油页岩顺层理加工成Φ7.5 mm×15 mm的试件,并对试样两端打磨处理,保证其平整性,以供试验备用。

2.1 油页岩热解失重试验

如图1所示,开启热重分析仪(SETSYS Evolution 16/18),清零坩埚质量,将研磨好的油页岩试样(粒径≤0.2 mm)放置于坩埚中,然后缓慢送入高纯氩气(纯度99.99%)作为载气,并称量样品质量。设定好升温速率(30 ℃/min)和终温(650 ℃),启动加热炉,在加热过程中,计算机将自动记录油页岩的质量变化数据。

图1 热重分析仪Fig.1 Thermal gravimetric analyzer

图2 电子万能试验机Fig.2 Universal electronictesting machine

2.2 单轴压缩试验

将用铝箔纸包裹好的油页岩试件放置于马弗炉内加热,并依次调节温度档为200、350、400、450、500、600 ℃,加热时间均为60 min,每个条件下的样品各3~4组,加热完成后依次将其取出并冷却至室温。

筛选没有明显裂纹的油页岩试件,用电子万能试验机(WDW-100,如图2所示)以恒定的加载速率(0.02 mm/min)进行压缩破坏,由计算机处理系统自动记录不同热解条件下油页岩的应力-应变曲线。

3 热解过程中油页岩弹性模量变化定量关系分析

3.1 油页岩热解过程中弹性模量变化机理

油页岩中的油母质热解产生页岩油以及相关气态产物,随着热解产物的析出,油页岩内部的孔隙压力减小,有效应力增大,在外部围岩的作用下油页岩被压缩,该过程直接表现为弹性模量的改变及油页岩骨架强度的降低[6,13]。因此,热解过程中油母质的减少以及骨架强度的降低是油页岩抗压强度和弹性模量弱化的主要原因。

设油页岩热解前的弹性模量和抗压强度分别为E0和σ0,骨架强度为σ0′,热解前由油母质提供的孔隙压力为u;热解过程中油页岩的抗压强度和弹性模量分别为σt和Et,骨架强度的衰减量为Δσ,油母质析出所产生的孔隙压力减少量为Δu,热解过程中油页岩骨架强度为σ′,热解过程中由油母质提供的孔隙压力为ut,油母质的热解转化率为α。在相同应变的情况下,有如下方程:

其中,油页岩热解前的弹性模量E0、抗压强度σ0及热解过程中的骨架强度σ′可由单轴压缩试验直接测得;热解前的骨架强度σ0′可由骨架强度拟合关系式间接计算获得,热解转化率α可由油页岩热解反应速率方程求得。

3.2 油页岩热解反应速率方程的建立

运用Coats-Redfern(C-R)法[13-15],对油页岩热解反应所测得的质量-温度曲线进行动力学分析。该方法所遵循的动力学方程式为

k=Ae-D/(RT)。

(3)

获得任意温度T下的油页岩热解反应速率方程,即

(4)

有研究[13]表明,油页岩热解可按一级反应予以描述,故式(4)可变为

(5)

对式(5)积分可得

α=1-e-kt。

(6)

此式即为恒温条件下油母质转化率α与时间的函数关系。其表达式为

(7)

式中:w0为油页岩样品的初始质量;wT为温度为T时的油页岩样品质量;w∞为热解反应终止时残留物的质量。

4 试验结果与验证

4.1 油页岩热解失重试验结果分析

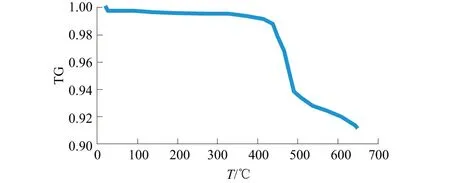

图3为吉木萨尔油页岩热解TG曲线(油页岩热解前后质量比TG与温度T关系曲线)。

图3 吉木萨尔油页岩热解TG曲线Fig.3 Pyrolysis TG curves of oil shale in Jimusar

从图3可以明显看出油页岩热解经历了3个不同阶段:①温度在0~350 ℃,样品质量缓慢下降,变化幅度较小。该阶段失重原因在于油页岩水分析出。②温度在350~600 ℃,样品质量快速大幅降低。该阶段失重原因在于油页岩有机质热解产生页岩油及气态产物。③温度超过600 ℃,样品质量下降速度明显放缓,但快于第①阶段。普遍认为该阶段是油页岩中碳酸盐受热分解、固定碳高温碳化产生挥发性气体所导致的失重阶段[4,14]。

4.2 油页岩力学特性变化特征分析

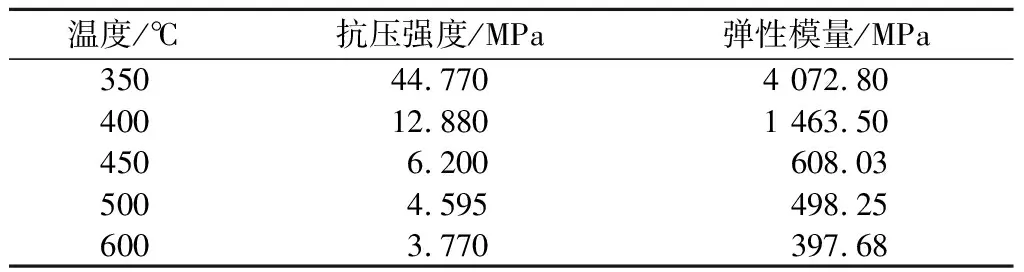

表1为热解过程中油页岩抗压强度与弹性模量变化情况,可以看出油页岩的抗压强度和弹性模量均随着温度的升高呈先小幅降低、后大幅降低、再缓慢降低的变化趋势。

450、500、600 ℃加热60 min条件下油页岩已经热解完全,但其抗压强度和弹性模量进一步减小,这说明在高温条件下油页岩的骨架强度存在一定的降低。

表1 不同温度下油页岩力学特性Table 1 Mechanical properties of oil shale atdifferent temperatures

4.3 热解过程中油页岩弹性模量定量分析

4.3.1 油页岩热解反应速率方程的建立

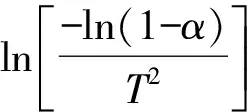

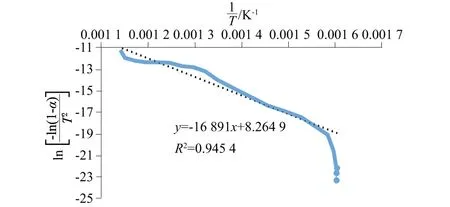

图4 ln[-ln(1-α)/T2]-1/T线性拟合结果Fig.4 Linear fitting result of ln[-ln(1-α)/T2] versus 1/T

两者的线性拟合方程为

y=-16 891x+8.264 9 。

(8)

基于建立的热解反应速率方程可知:

(9)

(10)

其中,D=140 431.7 J/mol≈140.43 kJ/mol;A=1 968 688 843.3 min-1,以温度为变量的油页岩热解反应速率方程可表示为:

(11)

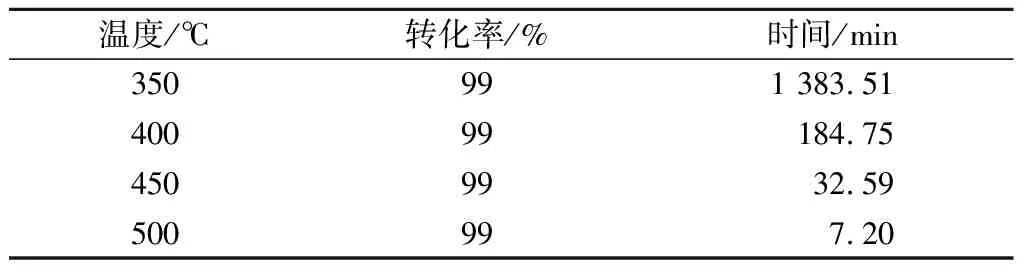

在不同温度条件下,油页岩完全热解,按转化率99%计得到热解所需时间(见表2)。可以看出,随着温度的逐渐上升,油页岩完全热解所需时间急剧缩短,从350 ℃的上千分钟,缩短到450、500 ℃的几十分钟、几分钟。

4.3.2 油页岩热解过程中弹性模量的计算及验证

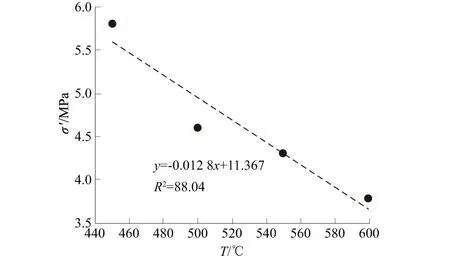

对450、500、550、600 ℃下热解的油页岩的骨架

表2 不同温度条件下油页岩完全热解所需时间Table 2 Time required for the completion of oil shalepyrolysis at different temperatures

强度数据进行拟合,如图5所示,拟合可以得到骨架强度σ′与温度T呈线性关系,关系式为

σ′=-0.012 8T+11.367 。

(14)

图5 油页岩骨架强度和温度的关系Fig.5 Relationship betwee strength of oil shaleand temperature

由表2可知,吉木萨尔油页岩在温度为350 ℃时,即开始热解。以温度200 ℃、加热时长60 min条件下的油页岩抗压强度和弹性模量作为热解前的初始值,以排除水分对于孔隙压力的影响,即

σ0=48.36 MPa,E0=4 229 MPa 。

由式(14)可算出油页岩热解前的骨架强度为

σ0′=-0.012 8×200+11.367=8.807 MPa 。

(15)

热解前由油母质提供的孔隙压力为

u=σ0-σ0′=48.36-8.799 4=39.553 MPa 。

(16)

热解过程中由油母质提供的孔隙压力为

ut=u(1-α)=ue-kt=39.553e-kt。

(17)

热解过程中油页岩的弹性模量为

(18)

按上述方法,计算不同温度、时间条件下油页岩的弹性模量。在同等条件下,选取350、400、450、500、600 ℃,热解60 min的油页岩弹性模量计算值,对比验证试验值(见表3)。

表3 热解过程中油页岩弹性模量计算值与试验值对比

Table 3 Comparison between calculated values and measured values of elastic modulus of oil shale during pyrolysis

温度/℃试验值/MPa计算值/MPa相对误差/%3504 072.803 435.5015.654001 463.501 321.709.69450608.03491.0419.24500498.25434.3612.82600397.68322.4218.92

由表3可知,油页岩弹性模量的计算值与试验值比较接近,存在一定误差。主要原因在于包裹样品的铝箔阻碍油页岩热解产物的析出,从而导致部分产物残留于样品中,使得油页岩弹性模量的试验值相对略高于计算值。

4.4 试验结果讨论与分析

(1)本研究默认油页岩温度瞬间一致,实际上低温(350 ℃)传热较慢,时间对误差影响较大,而高温(600 ℃)下岩体呈现塑性,误差也较大。

(2) 通过油页岩热解反应速率方程计算其弹性模量具有可行性,但试件尺寸效应对其力学特性的影响仍需考虑。本研究对象为小型油页岩试件,样品内部温度可以在短时间内达到均一,但在现实生产中,由于采区面积巨大,动辄几十公里,这样大尺度的热解对象势必会出现温度分布不均匀的现象。

(3)若模拟计算大尺度采区油页岩弹性模量变化,则需要结合油页岩导热系数。先弄清油页岩温度分布及其变化,然后再利用本研究所建模型,实现对采区油页岩弹性模量变化的定量计算。

5 结 论

(1)通过单轴压缩试验对不同热解条件下油页岩的抗压强度和弹性模量进行测定,发现油页岩的抗压强度和弹性模量均随着温度的升高而呈现出先小幅降低、再大幅降低、最后缓慢降低的趋势。

(2)根据热解过程中弹性模量的变化机理,建立其热解反应速率方程,提出了油页岩弹性模量定量计算模型。理论计算值与试验值误差总体较小,400 ℃时相对误差最小。