加热卷烟制粉缓存段相关设备结构优化研究

2021-03-19秦皇岛烟草机械有限责任公司马秀舫邓滏炎

秦皇岛烟草机械有限责任公司 李 文 马秀舫 邓滏炎

南通烟滤嘴有限责任公司 谢一飞 黄 杨

新型烟草制品与传统相比,最大的卖点是能够实现低温产香,即无需将烟草进行燃烧也可以释放出烟碱,同时,焦油、一氧化碳等可吸入有害物质挥发量均减少,并且可以满足消费者的吸食需求。 其次,此类烟草制品不会产生二手烟,对他人、对社会不会产生负面影响。 此外,可以减少烟蒂未熄灭而引起的火灾,不存在安全隐患。 其中,加热卷烟虽然起步较晚,但是凭借其与传统卷烟相似的吸食方式以及吸食感受佳等优点,目前已经成为国际上最受消费者欢迎,且最有发展前景的新型烟草制品。 目前国际上生产加热卷烟薄片的方法主要有三种: 造纸法、稠浆法、辊压法,工艺路线不同,成品烟草薄片特性也不同,其中,制粉缓存工艺段在新型烟草薄片制备过程中尤为重要。 本文首先介绍了制粉缓存段各类设备的工艺性能及作用; 其次,介绍了烟粉制备过程中,各环节出现的问题,并对问题进行了简要分析; 最后,针对设备在工作中出现的问题,提出了相关结构优化方案并取得了初步成效,为加热卷烟的发展奠定了基础。

1 制粉缓存段主要设备工艺路线

新型烟草薄片制粉段的主要工艺路线为:1) 烟叶经振动输送机输送至强力破碎机,经过破碎刀盘加工后,最终将烟叶破碎为3mm~5mm 的烟屑,以便提高后续磨粉效率; 2) 烟屑经真空上料机输送至混合机,将不同配方的烟屑进行混合; 3) 混合后的烟屑经真空上料机输送至精磨机,磨削后经分级轮与风机组合筛选,筛选合格的即为工艺设定目数的成品烟粉; 4) 成品烟粉经过真空上料机输送至另一台混合机,将不同配方的烟粉进行混合。 混合机主要用于混合物料,同时,也用于物料的缓存。 本次实验喂料速度200kg/h,喂料量: 100kg。

2 制粉缓存段主要设备介绍及设备结构优化

(1) 强力破碎机

强力破碎机结构相对简单,破碎仓内部安装破碎刀盘组件,底部安装出料筛网,初设孔径为3mm。 烟叶通过传统的振动输送机进入破碎仓后,破碎刀盘组件将烟叶打碎成烟屑,烟屑片径小于预设筛网孔径,则视为合格烟屑,方可离开强力破碎机,输送至下一设备。 强力破碎机在新型烟草薄片制粉缓存段的主要作用是将烟叶进行初步粉碎,为后续的精磨烟粉做准备,以免未经破碎的完整烟片引起精磨机负载过大,造成设备损坏。

1) 实验过程

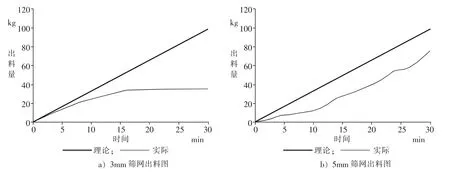

启动破碎电机,开始喂料,记录出料量与出料时间,绘制强力破碎机出料量曲线,如图1a)所示。 由图1a) 可知,投料后,强力破碎机出料口开始出料; 实验5 分钟左右发现物料输出缓慢; 实验17 分钟左右,强力破碎机不再出料,触摸破碎电机外壳温度升高。

2) 问题分析

出料筛网的孔径设定较小,且烟草含糖、含油较多,容易堆积,导致出料速度放缓,同时,新物料不断地进入强力破碎机,破碎仓内的物料无法排出,破碎电机负载过大,导致破碎电机外壳表面温度升高。

3) 结构优化、实验

现将底部出料筛网重新制作,设定孔径为5mm。 使用气动装置以及压缩空气将强力破碎机内部清理干净,重新进行试验。 记录出料量与出料时间,绘制结构优化后强力破碎机出料量曲线,如图1b) 所示。 由图1b) 可知,结构优化后,强力破碎机出料速度相对平稳,出料速率约为152kg/h,出料筛网底部无物料堆积,破碎电机负载情况消失,温度正常。

图1 出料量曲线图

4) 问题分析

更换筛网后,强力破碎机虽可持续出料,但由图1b) 可知,强力破碎机的出料速率仍小于理论值,且出料总量<喂料总量,自然出料率为76.3%,原材料损失严重,必定有一部分物料存留在破碎机斜坡位置,未经过破碎刀盘组件破碎到达底部筛网。 长时间的物料存留、堆积易出现物料霉变等情况,对产品造成污染,不利于连续生产。

5) 结构优化、实验

进料仓斜坡有均匀落料、保证设备间连接空间的作用,因此斜坡结构不可取消。 现将破碎机内部清理干净,增大进料仓进料斜度后,使用孔径5mm 的筛网,再次进行实验,尽可能地保证物料直接进入破碎仓,且增加喷吹振动装置,有效减少物料堆积。 结构二次优化后,强力破碎机出料速度平稳,出料速率约为197kg/h,接近于理想出料状态。 破碎仓内部、出料筛网底部无物料堆积,破碎电机表面温度正常,自然出料率为: 98.5%以上。

(2) 真空上料机

真空上料机主要由罗茨风机、真空仓、落料仓等组成。 其中,真空仓主要是由过滤袋、储气罐、喷吹阀、卸料阀等组成。 设备运行过程中,真空仓在罗茨风机的作用下产生负压,将物料吸至过滤袋外壁,喷吹阀定时开启,将储气罐内的气体瞬间喷送至过滤袋内,从而实现卸料的目的。 真空上料机在制粉缓存段主要起到烟屑、烟粉输送的作用。

1) 实验过程

罗茨风机开启后,产生的负压将物料吸入真空仓内,真空仓出料阀与喷吹阀同步间断式工作,将仓内的物料定量输出至混合机。 实验12分钟左右,罗茨风机外表面温度明显升高,控制器显示电流超出正常范围。 实验14 分钟左右,控制器显示电流过载,空气开关自动断开,真空上料机停止工作。 将真空仓拆卸,发现烟粉已将真空仓堵满。 真空仓使用前后状态对比见图2。

图2 直空仓内部结构对比

2) 问题分析

真空上料机的工作原理为呼吸式进出料的方式,物料吸附至过滤袋外壁,经气体喷吹后脱离过滤袋,经出料阀排出。 产生电流过载的原因是过滤袋吸附烟粉,但喷吹气压较小,吸附的烟粉无法脱离,导致越积越多,最终堵塞,造成设备停机。

3) 结构优化、实验

将储气罐容积增大至1.5L,同时,将原有的单路喷吹改为分路喷吹的模式。 将真空仓清理并组装完成后,重新进行试验。 设备运行过程中物料输送均匀,风机运转正常,可见大容积储气罐以及分路喷吹作用显著,解决了输送环节堵料的问题。

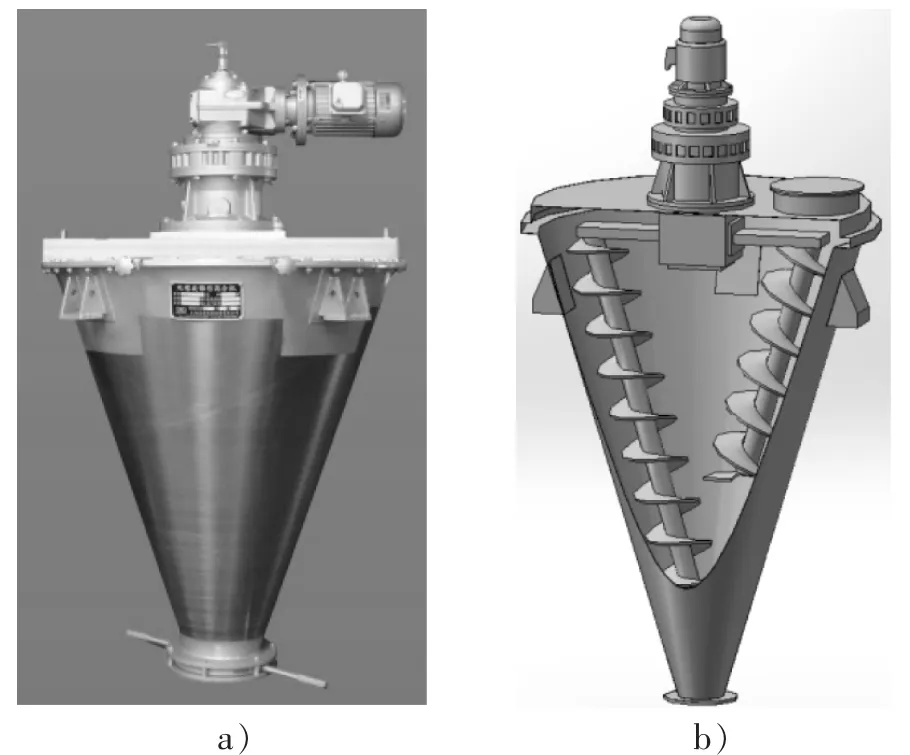

(3) 混合机

混合机主要由混合仓和搅拌器组成,结构如图3 所示,搅拌器在混合仓内公转的同时,两根螺旋搅拌器也在进行提升自转,在加热卷烟薄片制备阶段,主要实现将不同品种的烟屑、烟粉混合以及物料缓存的目的。 物料混合一段时间,可以从抽样口进行样品检验,合格后方可出料至下一环节。

图3 混合机

1) 实验过程

开启混合机搅拌电机后,将烟屑、烟粉持续输入至混合机内进行混合,期间搅拌器不间断运转。 30 分钟后进行抽样检验结果合格。 卸料阀开启后,出料口无明显物料输出,且观察3 分钟~5 分钟后仍无出料迹象。

2) 问题分析

烟草属于含糖、油量较多的物质,实验过程中烟屑、烟粉持续不断地进入混合机并混合一段时间。 由于搅拌器底部无法触及到混合机出料口位置,因此出料口位置的物料是不流动的,在实验过程中将会被填充、堆积、压实,最终造成出料口堵塞。

3) 结构优化、实验

现将底部出料口一侧增加横向螺旋搅拌器,见图4,防止物料在混合机出料口堆积、压实。使用气动装置以及压缩空气将混合机内部清理干净,重新进行试验。 重复上述实验步骤,30 分钟后打开启卸料阀后,出料口立即有物料流出,且出料速度相对平稳。

图4 增设横向螺旋搅拌器结构图

4) 问题分析

增加横向搅拌器后,物料可顺利输出,但总出料量不足,虽解决了出料口物料堆积的问题,出料率仅为81.2%,存在原料损失严重的问题。 结合强力破碎机的经验以及实际状况,得出本次出料量不足的原因同样是物料粘结在设备内壁引起的,而纵向螺旋搅拌器桨叶与设备内壁之间的距离约为50mm,无法触及粘结在内壁的烟屑、烟粉。

5) 结构优化、实验

在不改变混合机锥体结构的前提下解决烟屑、烟粉粘壁的问题,需要在纵向螺旋搅拌器的桨叶边缘增加刮壁结构。 考虑到设备运行环境存在粉尘,增加金属刮壁结构会存在安全隐患,因此此处增设有机玻璃板作为刮壁材质,见图5。 结构二次优化后,重新进行实验,实验过程中设备出料平稳,出料结束后,计算设备出料率在97.8%以上,解决了原材料损失、出粉率不足的问题。

图5 增设内部刮壁结构图

(4) 精磨机

精磨机主要由精磨仓、分级仓、除尘器、旋风分离器等组成,结构如图6 所示。 烟屑经精磨仓精磨后,在合理控制精磨电机、分级电机的频率参数组合的情况下,使烟粉受到的吸力大于烟粉在分级仓的离心力,从而脱离分级仓到达混合机,精磨过程中产生的灰尘会被吸收到除尘器内。 精磨机在制粉缓存段主要起到将烟屑磨成100 目~200 目粉末的作用,为后续稠浆制备做好原料供应。

图6 精磨机

1) 实验过程

精磨机开启后,烟屑由螺旋输送器持续喂料,2 分钟后出料口持续出料,且出料量基本保持恒定,精磨仓、分级仓、除尘器等运转正常,同时,进行抽样检验,检测烟粉目数在合理范围内。 实验15 分钟左右,设备运转温度、噪音在正常范围内,无明显异常。 实验30 分钟,精磨机工作结束,出料口不再有物料输出,总出料率约为97.3%

2) 问题分析

出料口两分钟后出料,是由于物料精磨以及分级需要一段时间,属于正常合理现象,实验结束总出料率也在合理范围之内,整个实验过程中未见明显异常,整体效果能够满足制粉需求。

3 结论

1) 强力破碎机更换大孔径筛网并增大进料口斜度后,可明显改善设备堵料、出料量不足的问题,结构优化后,设备出料速度为200kg/h,出料率为98.5%;

2) 真空上料机增大储气罐容积至1.5L 并设置分路喷吹,设备输送物料能力大幅提升;

3) 混合机出料口增加螺旋搅拌器并增加刮壁结构,混合效果显著增强,设备出料率为97.8%;

4) 精磨机使用效果良好,在后续实验过程中探索精磨电机与分级轮电机的最优参数组合;

5) 相关设备结构优化后,可明显解决制粉缓存段存在的问题,解决了目前加热卷烟三大主流生产方式的难题,加快了加热卷烟的发展进度,为相关设备优化提供改进思路。