市政污泥干化焚烧工艺设计与思考

2021-03-19周志强张腾王美蓉

周志强 张腾 王美蓉

(江苏优联环境发展有限公司,江苏南通 226010)

1 引言

随着我国经济的发展,工业废水、生活污水的排放量与日俱增,废水处理过程中产生的污泥量不断增加。污泥中含有大量的病原微生物、寄生虫卵、重金属及盐类等成分,处理不当易造成严重的环境污染。同时,污泥中含有大量有机质、P、K 等元素,具有一定的利用价值。

结合国内的污泥特性和国外的工程案例,遵循“稳定化、减量化、资源化和无害化”的原则,我国已研究出成熟的污泥处置技术,主要包括污泥发酵后进行土地利用、厌氧消化制沼气、污泥干化后土地利用、污泥干化焚烧、污泥协同焚烧等。其中,“污泥干化+焚烧”的处置工艺是减量化、无害化效果最好的处置方式之一,但其建设成本和运行成本相对较高[1]。目前已建成的污泥干化焚烧工程主要在经济发达地区,如上海市石洞口片区污泥干化焚烧处理工程、上海市竹园污泥干化焚烧工程、上海市白龙港污泥干化焚烧处理工程、苏州工业园区污泥干化焚烧工程。

2 工程概况

南方某污泥干化焚烧工程采用“干化+焚烧发电”的污泥处置工艺,主要用来处理当地市政污泥和印染企业的印染污泥,工程设计处理能力为100 tDS/d,经过半干化、焚烧处理后,污泥减量化达90%以上,剩余产物性能稳定,可用于制砖或其他建筑材料。工程于2017 年7 月开始建设,2019 年年底建成投产。

3 工程工艺设计及特点

3.1 总体工艺设计

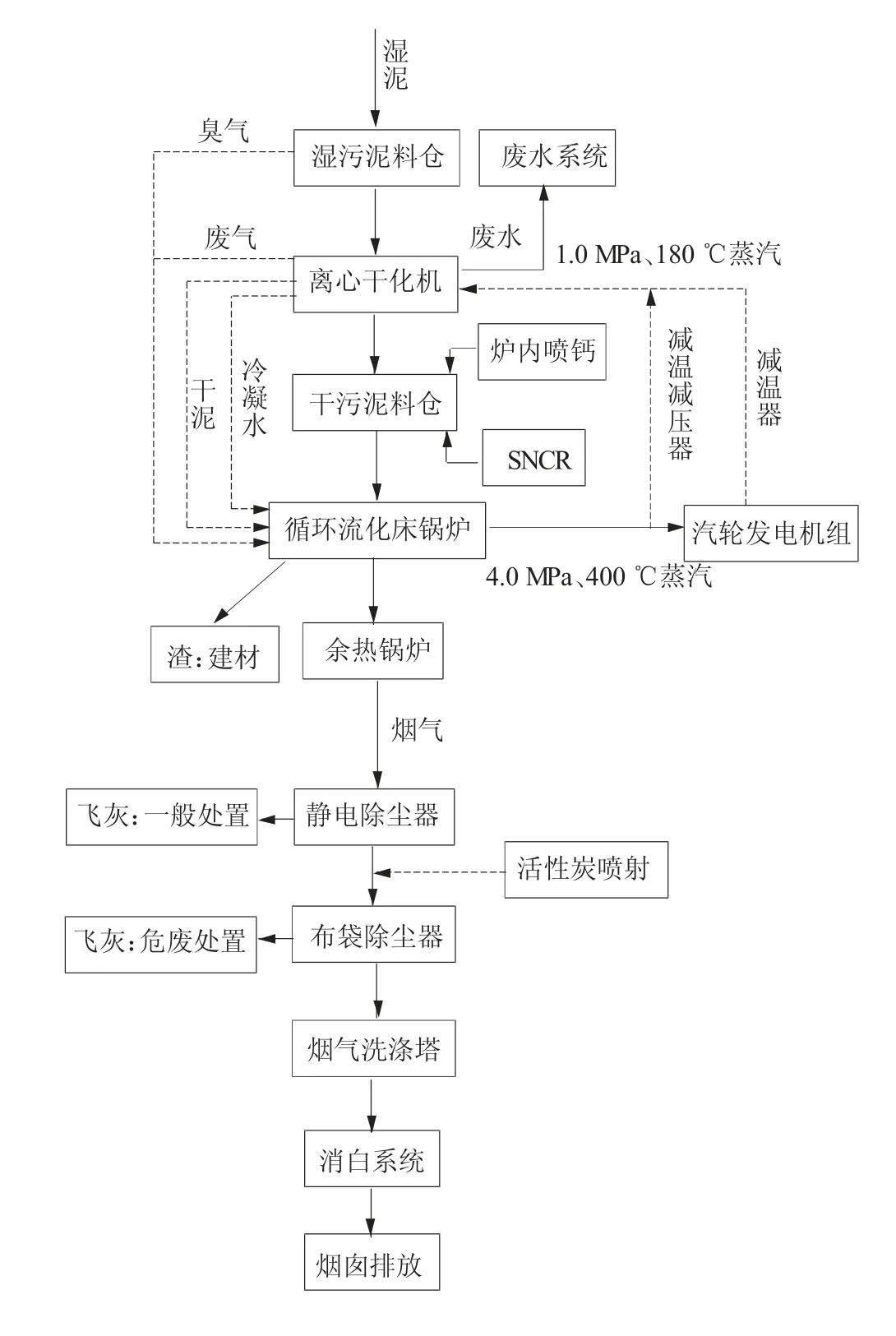

污泥处置工程采用“污泥离心干化+循环流化床焚烧发电”的处置工艺,工艺流程见图1。离心干化机将含水率为80%左右的污泥半干化至25%~30%,半干化的污泥成为循环流化床锅炉的主要燃料,汽轮发电机组与余热锅炉配套使用,将污泥焚烧的热能转化为电能,为厂区设备供电。生产过程中产生的各污染物都在处理后达标排放。

图1 系统工艺流程

3.2 干化系统

3.2.1 工艺流程

80%含水率的外来污泥储存于湿污泥料仓中,经螺旋输送机和螺杆泵输送至离心干化机。离心干化机以1.0 MPa、180 ℃的饱和蒸汽为热源,将污泥含水率由80%干化至25%~30%,半干化的污泥通过皮带机和斗提机输送至干污泥料仓储存。干化废气经板式换热器冷却除湿后,输送至锅炉焚烧处理,干化废水排放至废水处理系统。

3.2.2 主要设计参数

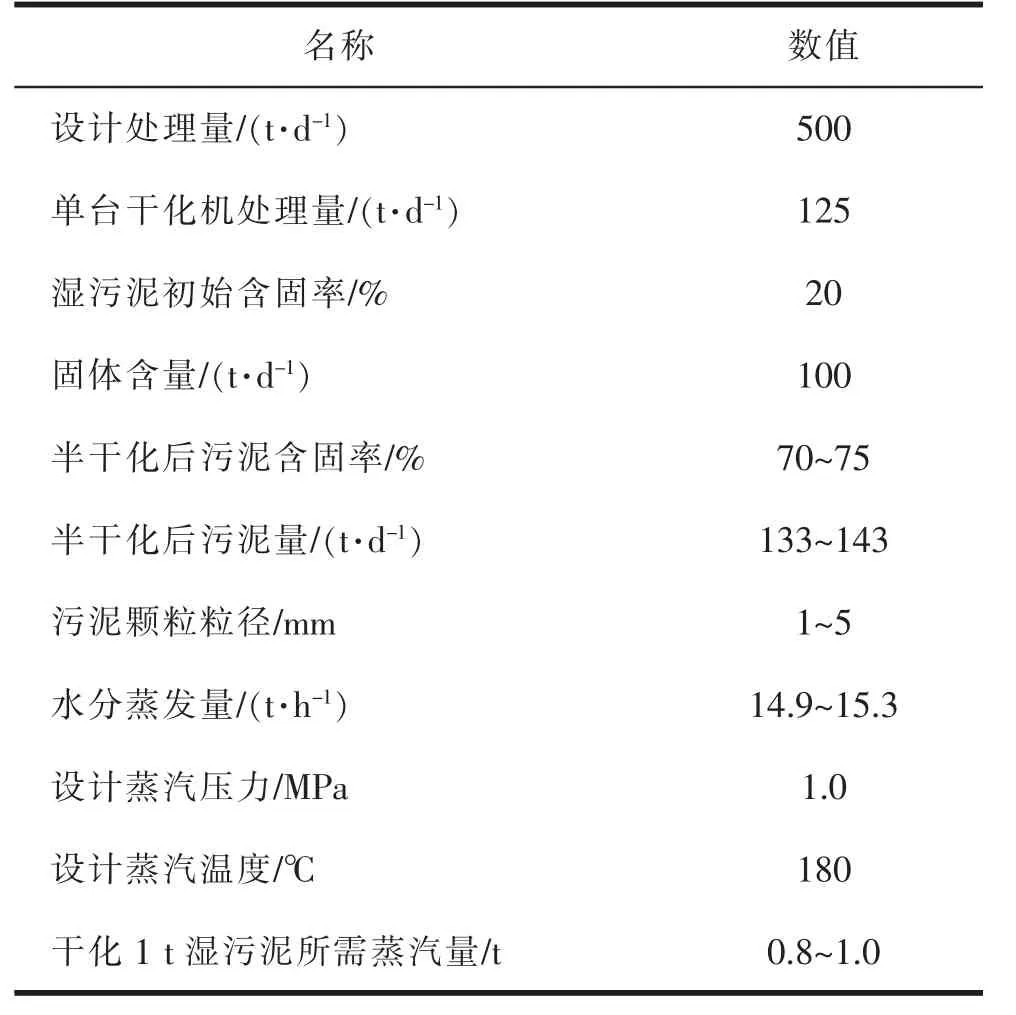

干化系统主要设计参数见表1。

表1 干化系统主要设计参数

3.2.3 系统设计

湿污泥料仓为地下式设计,污泥运输车可在地面直接倾倒。湿污泥的输送方式设计为“螺旋输送机+螺杆泵”的输送组合,输送稳定。

干化系统中离心干化机的加热方式为多段式单独进汽方式,根据污泥的干化特性,可调整污泥黏滞区的进汽量,降低污泥在黏滞区的停留时间,提高设备运行稳定性。

离心干化机的每段加热夹层下都设置疏水装置,蒸汽、冷凝水通过疏水装置分离。干化机进泥管道为夹层式,湿污泥经蒸汽凝结水预热后温度提高10~15 ℃。蒸汽凝结水作为焚烧系统的补给水回收利用。

3.3 焚烧发电系统

3.3.1 工艺流程

焚烧发电系统采用“循环流化床锅炉+余热锅炉+汽轮机+发电机”的工艺组合。循环流化床锅炉以半干化污泥和生物质为燃料,焚烧热量被余热锅炉利用,将104 ℃的除盐水加热成4.0 MPa、400 ℃的过热蒸汽,再通过汽轮发电机组的作用,将热能转化成电能,为厂区设备供电。减温、减压后的过热蒸汽成为饱和蒸汽,为干化系统提供热源。焚烧产生的废气进入烟气处理系统处理达标后排放,炉渣经冷渣机冷却后,输送至渣仓储存,外运后用于建材,废水排入废水处理系统。

3.3.2 主要设计参数

焚烧系统主要设计参数见表2。

表2 焚烧系统主要设计参数

3.3.3 系统设计

污泥与生物质的成分与热值见表3。

表3 污泥与生物质的成分与热值

由表3 可知,拟处置的污泥中N,S 含量较高,燃烧中将产生大量的NOX,SO2,增加烟气处理难度。选用污泥、生物质的干基低位发热量为1 830~2 276 kcal/kg,远低于标煤、天然气等常规燃料。鉴于燃料特点,焚烧炉选用循环流化床锅炉,该锅炉燃烧效率高、污染物产生量少。

设计选用的循环流化床锅炉是在鼓泡式流化床锅炉技术的基础上发展起来的炉型,具有热效率高、燃料适应性强、烟气中有害气体排放浓度低等特点[2]。循环流化床锅炉比鼓泡式流化床锅炉产渣率更高,可减少烟气中粉尘的含量,达到降低生产运行成本的目的。考虑到污泥和生物质的热值,燃烧初期炉膛升温困难,增设点火燃烧器助燃。

经锅炉热平衡计算,燃料干基低温发热量能满足中温中压循环流化床锅炉的自持燃烧,余热锅炉与1.1 MW 汽轮发电机组配套使用,合理利用过热蒸汽的热能,发电机供电基本满足厂区工业设备使用。

3.4 烟气处理系统

3.4.1 工艺流程

烟气处理系统采用“炉内喷钙脱硫+SNCR 脱硝+静电除尘+活性炭喷射+布袋除尘+钠碱法脱硫+消白”的工艺组合,锅炉烟气排放标准参照《生活垃圾焚烧污染控制标准》(GB 18485—2014)。飞灰经过水泥固化后填埋处置,脱硫废水排入废水处理系统。

3.4.2 系统设计

飞灰的处置成本是污泥干化焚烧系统成本的重要组成部分。设计中采用静电除尘和布袋除尘两级除尘方式,静电除尘器能去除烟气中超过98%的粉尘,这部分飞灰按照一般固体废弃物进行处置;布袋除尘器与活性炭喷射装置配套使用,活性炭常用于吸附烟气中挥发性金属、二英等污染物,布袋除尘器捕获了前端喷射的活性炭,飞灰参照垃圾处理行业的飞灰处置规范,按照危险固体废弃物进行处置。多段除尘的设计减少了布袋除尘飞灰的产量,降低了飞灰处理费用。

烟气处理系统采用湿法去除SO2和HCl 等污染物,湿法脱硫处理效率高于半干法和干法脱硫,但废水中离子浓度高,增加了废水处理的难度。烟气消白系统采用碱液喷淋降温的方式,在消白的同时,能够规避烟气污染物浓度波动的风险,保证烟气达标排放。

4 思考

4.1 污泥原料的影响

污泥性质是整个干化焚烧系统设计的核心。污泥含水率、有机质含量、污泥杂质等重要参数会随生产要素、季节条件等波动,在设计阶段将影响设计参数的确定和设备的选型。从设计工艺角度考虑,设计中需要考虑各种不利因素,确保系统连续稳定运行;从设计成本上考虑,各不利条件都将增加投资、运行成本。因而在设计阶段,业主单位可与产污泥单位进行技术协商,规避一些不利因素,降低项目投资成本和生产成本。

4.2 汽轮发电机组的设计

汽轮发电机组是否配套设计,原料特点是主要的参考因素之一。本工程中,污泥和生物质有较高的热值,核算燃烧热平衡和经济效益,将循环流化床锅炉设计为中温中压锅炉,配备汽轮发电机组的设计较合理。但从原料的来源考虑,设计燃料为市政污泥、印染污泥和生物质,原料组成多样,来源会随生产条件波动,将影响系统稳定性,进而影响焚烧发电系统的整体效率。

部分采用“干化+焚烧”工艺的污泥处置单位,如上海市竹园污泥干化焚烧工程、上海市白龙港污泥干化焚烧处理工程,其采用焚烧系统配套低温低压锅炉,余热锅炉的蒸汽直接用于污泥干化[3-4]。针对来源稳定、热值高的原料,本设计处理工艺将更合理。

4.3 炉渣与飞灰的处置

炉渣作为生活垃圾、污泥等一般固体废弃物焚烧产生的副产物,主要用于制砖或制作其他建材,产渣单位的收益较低。不同于生活垃圾等燃料,污泥中含有丰富的Mg,P,K 等元素,可进行回收利用。有效回收污泥焚烧灰渣中的元素将是污泥资源化研究的重要方向。

烟气处理中,布袋除尘器飞灰按规范要求为危险固体废弃物,处理费远高于一般固体废弃物。当焚烧炉温度低于870 ℃时,大多数的重金属都处于未蒸发状态,对其排放量的影响很小[5]。各地区的市政污泥、印染污泥由于水质和工艺的差异,金属含量各不相同;各焚烧工艺的焚烧炉膛温度、停留时间和湍流程度互不相同,因而污泥焚烧飞灰是否参照垃圾焚烧规范定性为危险废弃物,需要环保部门制定更科学的判定方法。这将有利于降低污泥处置的生产成本,有利于污泥处置行业的规范化和可持续发展。

5 结语

污泥干化焚烧工艺设计受污泥性质、污泥来源、各地政策规范和设备性能成本等方面影响。随着工艺设备的成熟和政策规范因地制宜地制定实施,污泥干化焚烧工艺在国内将有越来越多的应用。