圆柱形锂电池组风冷散热性能仿真研究与优化

2021-03-19陈红赵树男

陈红,赵树男

(1.空调设备及系统运行节能国家重点实验室,珠海 519070;2.广东省制冷设备节能环保技术企业重点实验室,珠海 519070; 3.珠海格力电器股份有限公司,珠海 519070)

引言

动力锂电池由于其能量密度高、电压高、比功率大、循环性能好、无污染等优点,被广泛应用于新能源汽车[1]。为满足汽车正常行驶所需能量和续航里程,电池数量较多,一般将单体电池串并联密集排列组成电池组以节约安装空间。单体电池在电池组所处散热环境不同造成个体温度差异。在热电耦合作用下,温度高的电池内阻会减小,使得流经该电池的电流增大,电池单体荷电状态愈加不均,加速电池组劣化,进而影响电池工作效率及寿命,甚至存在严重的安全隐患。因此,针对电池组散热性能及单体间不一致性进行有效的热管理十分有必要。研究表明,锂电池最佳工作温度范围为15~35 ℃,控制单体电池间温差不超过5 ℃,最高安全温度不超过55 ℃时,电池组可获得较好的工作性能及寿命[2]。常用热管理技术包括空气冷却、液体冷却和相变冷却等。相比其他冷却方式,空气冷却技术成本更低,系统结构简单,已成为动力锂电池热管理最常用的解决方案之一[3]。

冷却系统散热性能主要受介质物性及散热结构影响。介质物性影响电池表面热传递效率,散热结构影响电池组内部流场,进而影响整体散热效能。Saw等[4]通过实验和数值模拟,研究了雾式冷却的热工性能,发现采用雾冷却系统电池温度分布较采用干空气冷却系统更均匀、温度更低,性能提升高达45 %。Chen等[3]对并行风冷系统进行CFD仿真计算,研究电池组运行参数及结构参数对冷却性能的影响。结果表明,减小进风温度或增大进口流量均可降低电池最高温度;改变进、出风腔角度可有效改善系统冷却性能。Chen等引入牛顿法与流动阻力网络模型相结合的方法,以使冷却通道内气流速度标准差最小为目标,分别求解了最优压室宽度[5]、电池间距[6]参数。根据解值进行结构优化的系统,冷却性能得到显著改善,电池组最大温差降低40 %以上。Esfahanian等[7]设计了耦合热电技术的风冷系统,数值计算结果表明,在高充放电速率和环境温度大于40 ℃情况下,电池温度可保持在35 ℃以下,温差不超过5 ℃。Mousavi等[8]设计了装置于车辆仪表盘前的锂离子电池组,该电池组采用纵向管风道散热。利用遗传算法对管径、风速等目标函数进行优化,管径取极值,风速为2.6 m/s时电池组可取得最佳散热效果。Yang等[9]采用COMSOL Multiphysics仿真软件对LiFePO4电池组圆柱形电池不同布置方式下的热性能进行了比较分析,发现冷却介质流量一定时,交错排列的电池最大温升与纵向间距成正比,对齐排列电池与之相反;横向间距增大,交错排列、对齐排列电池温升均会增加。张鑫等[10]对并行风冷的方形动力锂电池组进行仿真分析,发现行排列单体电池的最高温度比列排列高,风冷流场设计以列排列方式为宜。

文献多针对影响风冷散热性能的关键因素进行逐项分析,未考虑实际应用中因素间的制约作用,对有限条件下的散热性能优化研究较少。对于外形尺寸、风扇功率固定的圆柱形锂离子电池组,为提升其性能及使用寿命,本文建立了数值仿真模型,对影响电池组散热性能的因素进行了分析,提出优化策略,有效解决电池组局部超温问题。

1 研究对象

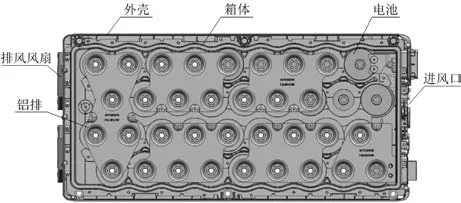

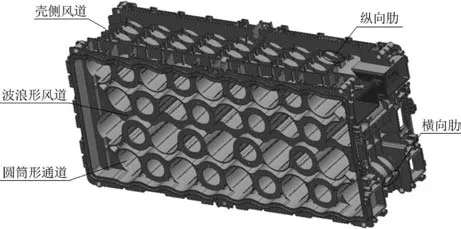

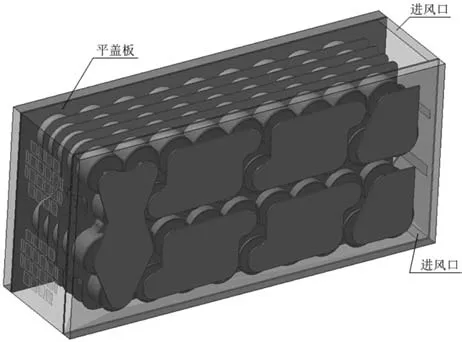

锂电池装配在箱体圆筒形通道内,两端电极与铝排接触实现电池串、并联,通过排风风扇的抽吸作用从进风口引入外侧空气带走电池产热,如图1。箱体为一体注塑成型,装置电池的圆筒形通道形成各排电池间的波浪形风道,箱体外侧与电池组外壳形成壳侧风道,具体细节见图2。

图1 电池组三维结构图

图2 箱体细节图

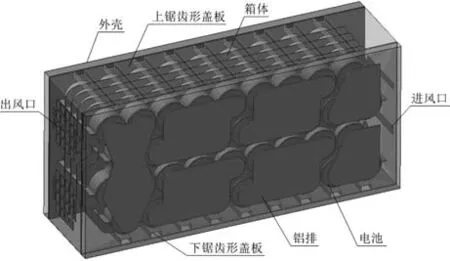

以电池组为研究对象,通过数值仿真方法分析风道结构对电池风冷散热系统性能的影响。重点考察电池表面最高温度及电池组内单体电池间最大温差。兼顾工作能力与成本,控制电池最高温度不超过50 ℃,单体电池间温差不超过5 ℃。对电池组整体进行几何建模,将不影响研究问题的非关键几何进行简化,如连接件、脱模倒角工艺特征等,避免网格数量过多,或生成质量较差的网格影响仿真计算的收敛性。电池组外壳尺寸730 mm×208 mm×345 mm,内部放置36个圆柱形锂电池,按4排并行排列,单体电池尺寸为φ65×160 mm。几何模型中不设置排风风扇实体,通过在出口面设置速度边界实现出流空气模拟计算。进风口因受附加部件遮挡,进风位置、面积按实际状态进行简化表达,设置为上下两个长方形入口。具体模型见图3。

2 数值模拟

2.1 网格划分

电池柱形表面与圆筒形通道接触,工作时产热沿筒体厚度方向传导进入散热风道通过风机排出箱体;部分热量沿轴向方向传导至与之接触的铝排,加热两侧薄腔内空气并通过侧壳散热。进行网格划分时,需生成电池、箱体、铝排等固体网格和空气流体域网格。鉴于模型的复杂性,使用ICEM软件对几何进行非结构化网格划分,并配合网格参数差异化设置,使得网格数量维持在适宜水平减少计算成本,并满足必要的精度[11]。生成计算域网格见图4。

2.2 计算模型

电池生热主要包括内部电化学反应热、电流通过电阻产生的焦耳热、化学反应过程中电极引起的极化内阻产生的极化热,以及高温工作下电解质发生分解反应产热。本文动力电池生热量采用Bernardi D生热速率模型,计算公式如下[12]:

式中:

q—单位体积电池生热率;

V—电池单体体积;

T—工作温度;

E、Eo—电池单体电压、电池开路电压。

根据式(1)中,E-Eo= IR,电池单体生热量可转化为:

式中:

I—电池工作时的充放电电流,充电时电流为正,放电时为负;

R—电池欧姆内阻。

电池组内换热形式较复杂,包括热传导、热对流和热辐射三种形式。因电池箱结构紧凑,空气强制流动作用明显,热辐射相较其它热传递形式作用微弱,计算模型中进行忽略[13]。

图3 电池组几何计算模型

图4 网格划分

热传导遵循傅里叶定律[14]:

式中:

φ—热流量;

λ—材料热导率;

空气流过散热风道表面时发生热对流,遵循牛顿冷却公式[14]:

式中:

h—表面传热系数;

A—接触面积;

tw、tf—物体壁面温度、流体温度。

应用Fluent软件对电池组进行数值模拟分析,质量、能量、动量通用控制方程为[15]:

式中:

φ—通用变量;

Γφ—广义扩散系数;

U—速度矢量;

Sφ—广义源项。

选用Realizablek-ε双方程湍流模型,近壁面采用壁面函数处理法。各标量,如压力、动量、能量项等采用二阶迎风离散格式,压力-速度耦合方程采用SIMPLEC算法[13]。使用稳态压力基求解器对电池组内部流场、温度场进行数值仿真,监测电池平均温度、排风口压力。当质量、动量方程残差达到1e-3,能量方程残差达到1e-6,监测温度、压力值基本不变时,计算即达到收敛[11]。

2.3 物性处理与边界条件

电池内部发热复杂,为便于进行热分析模拟,建立传热模型时,对电池做如下假设[1]:

1)电池内部各材料物性相同且各向同性;

2)忽略电池内部热辐射作用;

3)电池内部各材料比热容、导热系数不受放电深度及环境温度影响;

4)电池充、放电时,内部各处电流密度分布均匀,生热速率相同。

锂离子电池一般由多种材料组合而成,利用工程测量方法难以获取准确热物性参数,可采用等效近似方法来计算[16]。通过对组成电池的各种材料的比热进行质量加权平均得到电池平均比热容:

式中:

ρi、Vi—电池各层材料密度、体积;

ci—电池各层材料比热容。

使用等效热阻法计算导热系数。单体电池导热系数呈各向异性,通常简化为沿三个坐标轴方向具有不同的导热系数,且每个方向上是均匀的。

根据串联电阻法,电池径向导热系数:

根据并联电阻法,电池轴向、周向导热系数:

式中:

hi—电池各层材料厚度;

λi—电池各层材料导热系数。

大气压力为101.325 kPa,环境温度为25 ℃。空气物性按常数设置,考虑重力粘性特性及浮力特性。固体域参考实际选材,分别对外壳塑料、箱体塑料、电池以及铝排进行参数设定,包括密度、比热容、导热系数等。

电池设置为体热源,热源密度由发热功率与几何体积的比值求得。根据电池发热模型计算电池发热功率,单体电池约为15 W。

外壳壁面定义为与空气自然对流换热壁面,换热系数值设为5 W/m2·k[17],与流体域接触的边界面设定为耦合壁面。

进风口为压力入口边界,参考实际风扇能力设定入口总压,温度为25 ℃;出风口为压力出口边界,静压设为0 Pa。

3 结果与分析

为方便分析,对单体电池进行编号。电池行从上至下依次为第一至第四排电池,每排电池靠近进风口侧为起始编号,如第一排电池从右至左为1~9#电池,以此类推。

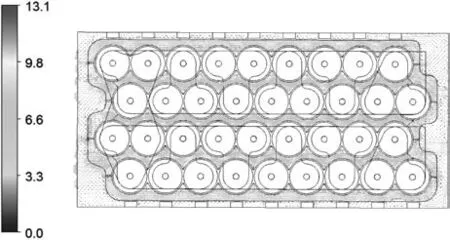

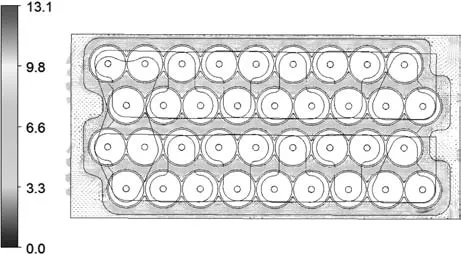

将数值仿真结果导入CFD Post进行后处理,分析风冷风道内流体流动和传热特性。稳态仿真下,电池组温度场分布云图如图5所示。

右侧为进风口,左侧为出风口。从图5可以看出,电池温度沿空气流动方向逐渐升高;各排电池间,第二、三排电池温度较高,一、四排电池温度较低。沿空气流动方向各排电池为串行排列,通过进风口进入的冷却风沿风道与电池不断进行对流换热,温度逐渐升高,致使靠近出风口处的电池散热环境逐渐恶化,散热效率降低。各排电池所处散热条件有差异,第二、三排电池两侧均有发热源,而一、四排电池仅受相邻单排电池热源的影响,故温度分布低于中间排电池。

电池组速度矢量图如图6所示。中间三条波浪形风道风速大于两侧壳侧风道,进、出风口附近存在局部涡流死区。冷却风经进风口进入风道后,根据风道阻力大小分配进入各风道的流量。受进风口位置影响,相较壳侧风道,中间波浪形风道离进风口更近,冷却风更易进入中间波浪形风道,而壳侧风道分配风量稍小。同时,1#、28#电池风道上设有横向肋,进风口进入的冷却风需克服较大阻力绕过横向肋才能进入壳侧风道,绕流过程横向肋背风侧会产生局部涡流造成风量损失。壳侧风道的锯齿形盖板设置未达到预期扰流强化换热作用,反而因减小有效流通截面积,增大了流动阻力,进一步削减了壳侧风道有效风量。

进风口为两条条缝,下进风口面积为上进风口的1.5倍,电池组下侧进风量高于上侧,因而第三波浪形风道风速高于第一、二波浪形风道。

电池温度分布受多因素综合影响。虽然第二、三排电池周围散热风道流速高,但其因两侧均有发热源,散热风道负荷大,电池温度分布高于第一、四排电池。而第三波浪形风道风速高于第一波浪风道,因此第四排电池温度略低于第一排电池温度。

单体电池最高温度分布见图7。对于单排串行风道,流过不同电池的先后顺序影响了局部散热的效率,造成不同位置电池温差。电池产热导出速率慢、冷却风吸收热量未及时排出等因素加剧了这一差异。第一、二、三、四排电池单体间最大差异分别为6.5 ℃、8.1 ℃、9.1 ℃、5.7 ℃,电池温度最高、低值分别为出、进风口处电池。

图5 电池组温度分布云图(单位: ℃)

图6 电池组速度矢量图(单位: m/s)

图7 单体电池最高温度示图(单位: ℃)

对于整个电池组,18#电池温度最高,为52.5 ℃;28#电池温度最低,为42.8 ℃。其中,9个电池温度超过了50 ℃限值,单体电池间最大温差9.7 ℃,远大于5 ℃的预定目标,无法满足使用要求。

4 优化方案

针对单体电池最高温度超限,电池间温度均匀性差问题,对原电池组风道结构进行优化。考虑成本问题,电池组外形尺寸、风扇输出功率等均保持不变,通过风道结构优化实现有效风量增大以改善电池组整体散热性能。优化方案如下:

1)因锯齿形盖板改善散热能力有限,取消此结构以提供风道宽度可调整范围。

2)对于第二、三排电池,主要通过增加波浪形风道宽度来改善散热。风道加宽后,不仅可提高冷却介质入口流量,热源的距离变远也会使得散热风道负荷减小,有利于降低电池温度。

3)横向肋虽可增加换热接触面积,但其与冷却介质流动方向垂直,冷却介质需绕流过横向肋才能进入各风道。这不仅增加了冷却介质流动阻力,也导致局部涡流死区出现,使得有效风量减小,不利散热,因此取消横向肋结构。

4)对于第一、四排电池,因其距离进风口较远,增加新的进风口是更好的优化选择,在上下盖板上均开设条缝进口以增大有效进风量,改善其散热能力。优化后的结构如图8所示。

对优化方案进行仿真计算,电池组温度云图、速度矢量图分别见图9、图10。

对比速度矢量图6、10,风道结构优化后,各风道流速均有提高,整个流场较优化前更均匀,涡流死区也有所减少。优化前风道总风量约为0.043 6 m3/s,优化后提升至0.074 1 m3/s,提升率为70 %。

对比温度云图5、9,结构优化后各单体电池温度均大幅下降,温度均匀性也得到明显改善。优化前后单体电池最高温度对比图见图11。

优化后,电池组中26#单体电池温度最高,为47.5 ℃,28#电池温度最低,为42.6 ℃,单体电池间最大温差4.9 ℃。满足单体电池最高温度不超过50 ℃,单体间温差不超过5 ℃的使用要求。其中,18#电池降温最多,为5.3 ℃,优化率为10 %。电池组中单体电池最大温差由9.7 ℃降低至4.9 ℃,提升率为49.5 %。

图8 电池组优化结构

图9 电池组温度分布云图(单位: ℃)

图10 电池组速度矢量图(单位: m/s)

图11 优化前后单体电池最高温度对比示图(单位: ℃)

5 结论

1)对圆柱形锂电池叉形排列风冷散热结构进行建模和数值仿真分析。对于并行各排电池,越靠近外壳,电池散热效果越好;对于单排串行电池,沿着流体流动方向,空气温度逐渐升高,单体电池散热效果变差。

2)电池组外形尺寸、风扇功率一定时,散热性能受风道宽度、进风面积等因素影响。风道宽度增大,进风面积增加,风道有效风量增加,电池散热性能得到改善。

3)本文原型电池组经结构优化后,有效风量增加70 %,单体电池温度最高降低5.3 ℃。温度均匀性得到明显改善,单体电池温差由9.7 ℃降低至4.9 ℃,提升率为49.5 %。