电子器件冷却用针翅散热器的散热性能数值模拟

2021-03-19赵亮

赵亮

(1.西南电子技术研究所,成都 610036;2.四川省空天电子装备环境适应性技术工程实验室,成都 610036)

引言

电子器件的环境适应性包含了温度、气压、湿度、沙尘、光照、振动、冲击、跌落、盐雾、腐蚀、霉菌、老化、电磁兼容、失效、应力等方面的内容,随着电子设备性能的不断提升、体积逐渐减小、热流密度不断增加,使得缓解适应性中的温度成为制约电子设备性能的主要因素之一。这主要是因为过高的温度会严重缩短电子元器件的寿命,甚至直接导致电子元器件失效。这使得电子器件冷却成为国内外电子器件环境适应性研究的一个重要方面。

电子器件的冷却方式有很多种,其中最主要的方式是空气强迫对流冷却技术和液体冷却技术。液体冷却技术散热能力强,但是其系统相对较为复杂,包含泵、管路、散热器、阀门等部件,密封性要求高,使用维护成本较高。而空气强迫对流冷却技术通过风机与翅片结构配合就能实现电子器件冷却,具有结构简单、安装方便、成本低等优点,是目前应用最广泛的电子器件冷却方式。

翅片作为空气强迫对流冷却中的核心部件,其结构形式能够直接影响整个装置的散热性能,为了提高翅片的散热性能,国内外学者对翅片的散热性能开展了广泛的研究[1]。Mir Waqas Alam等[2]提出了一种三角形的微型针翅,数值模拟研究了这种微型针翅应用于CPU冷却时的换热性能;Mohammad Reza Attar等[3]采用化学方法改变翅片表面粗糙度来提高翅片结构的散热性能;为了进一步提高针翅的散热性能,Amer Al-Damook等[4]提出了在柱形针翅上打孔,同时数值了空气物性对翅片散热性能的影响;尤灏[5]基于固体各向同性材料惩罚法模型的预设结构拓扑优化方法对风冷散热翅片进行了二维优化,有效提高了翅片的散热能力;曹利民[6]对离心式CPU散热器进行了数值模拟,系统分析了各种影响CPU散热器散热性能的因素,并提出了优化方法;张梁娟与胡柯峰[7]利用flotherm对某型风冷模块进行仿真分析并优化了翅片结构,同时试验验证了仿真结果的可靠性。由以上分析可知,采用数值模拟方法分析研究翅片的散热性能是一种通用的方法,而且相比于平直翅片,针翅具有较好的散热能力,但是目前对圆柱形和方柱性针翅研究较多,对斜柱形翅片研究较少,因此,本文通过对多种不同结构的针翅进行数值模拟,重点对比分析了不同结构形式针翅散热能力和流阻特性,为针翅的优化设计提供参考。

1 模型建立及理论分析

1.1 物理模型

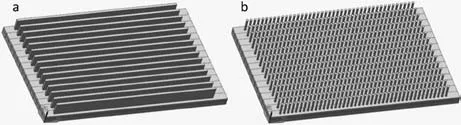

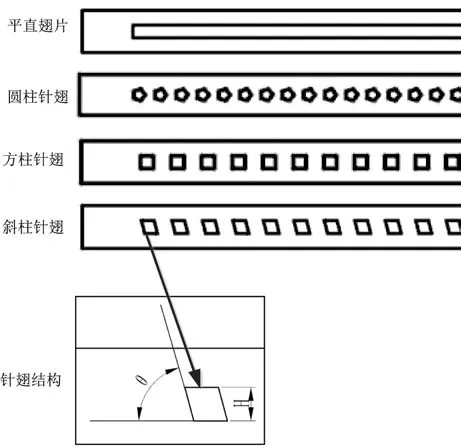

翅片散热器外形结构尺寸:长度120 mm,宽度75 mm,整体厚度13 mm。图1(a)中所示为平直翅片,翅片厚1.5 mm,高8 mm,长105 mm,图1(b)所示为针翅结构。针翅的详细结构如图2所示,各型针翅的针翅间距相同,圆柱针翅的直径为1.5 mm,方柱针翅与斜柱针翅的厚度H为1.5 mm时,通过改变θ值为90 °(即方柱翅片)、75 °、60 °和45 °。

1.2 理论分析

1.2.1 物理假设

在数值模拟过程中需做如下假设:

1)流体为不可压缩的牛顿流体,流体物性为常数;

2)忽略粘性耗散、体积力及热辐射;

3)流体流动为湍流;

4)固体为各向同性材料,材料物性为常数。

1.2.2 控制方程

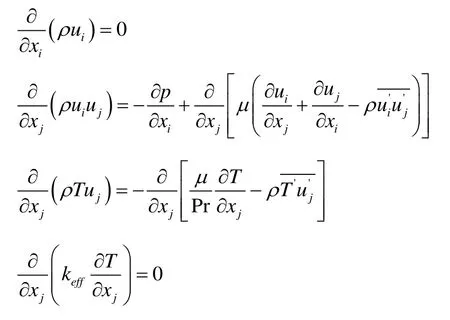

仿真过程中采用RNG k-ω湍流模型,连续性方程、能量方程和动量方程如下:

图1 翅片散热器外形结构

图2 翅片详细结构

其中湍流应力与湍流热通量为:

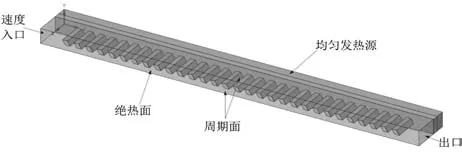

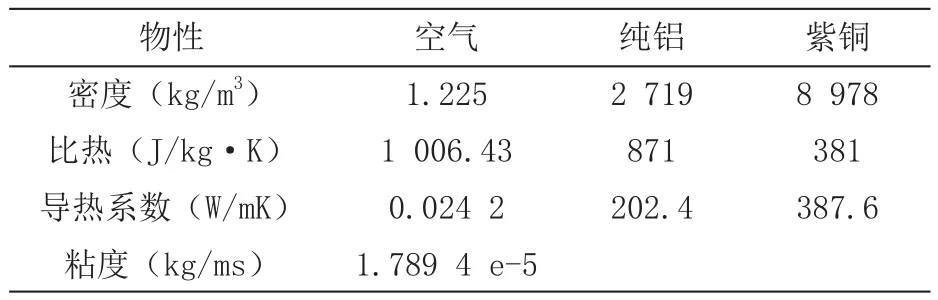

边界条件设定如图3所示。均匀发热源为体积热源,其厚度为3 mm,材料为紫铜,其他翅片均采用纯铝。材料物性如表1。

1.2.3 求解设置

仿真过程中对整个计算域采用非结构网格进行网格划分,为提高仿真计算的准确度,对靠近壁面的单元进行加密处理,网格单元数约为600万左右,采用基于有限体积法的计算流体力学软件fluent 19.2进行数值计算,动量和能量方程的离散方式选择二阶迎风格式,压力采用二阶格式,采用SIMPLE算法对控制方程进行求解,压力、密度等亚松弛因子保持默认。

2 仿真结果分析

2.1 低流速下各型翅片性能分析

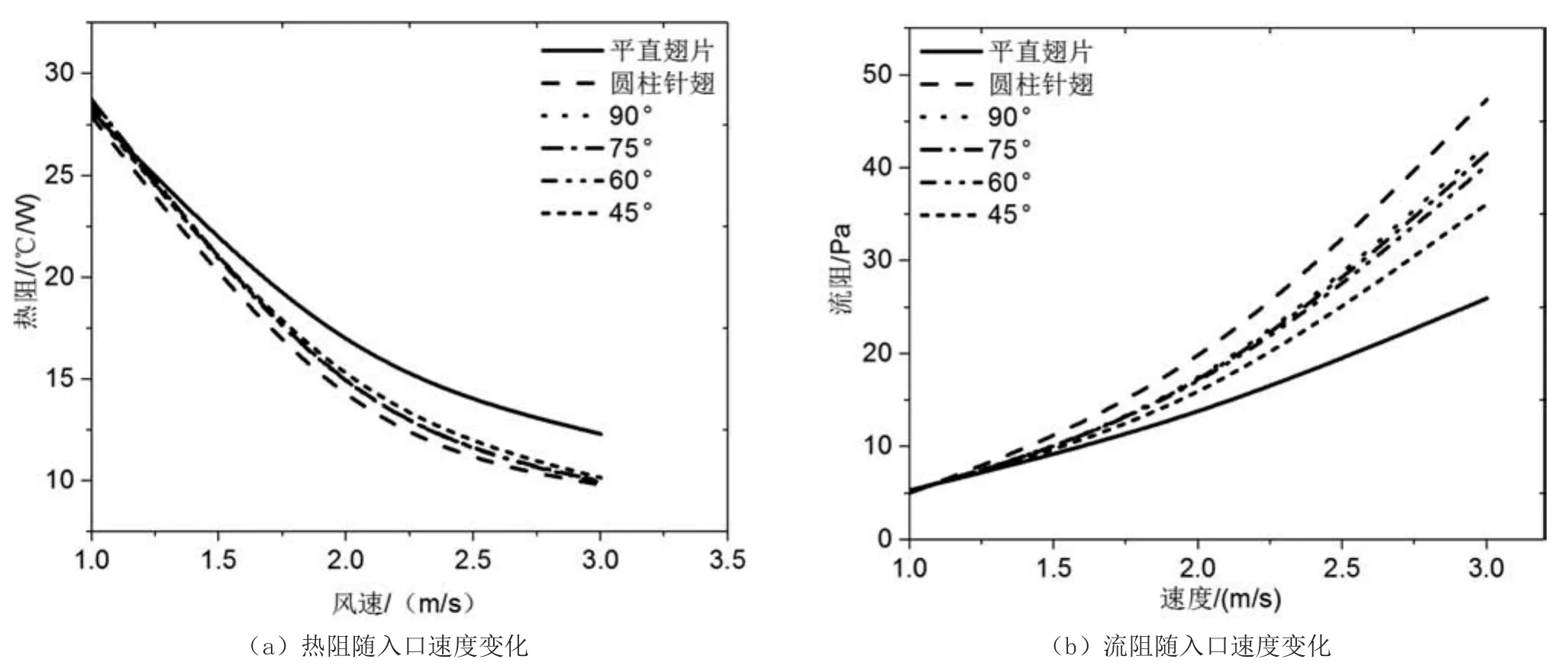

假设均匀发热源的体积热流密度为2.5 e6W/m3,当入口速度从1 m/s增加至3 m/s时,六种翅片结构的热阻如图4(a)所示,在入口速度为1 m/s时,平直翅片的热阻与其它五种针翅结构的热阻值非常接近,但是随着入口速度的增加,五种针翅结构的热阻越来越小,当入口速度为3 m/s时,五种针翅结构的热阻值非常接近,均比平直翅片的热阻约小20 %左右。说明在低流速情况下,针翅结构的换热效率优于平直翅片,但是针翅具体结构的变化对翅片的换热效率影响可以忽略。如图4(b)所示为入口速度从1 m/s增加至3 m/s时,六种翅片结构的流阻变化情况,当流速为1 m/s时,平直翅片的流阻与其它五种针翅结构的流阻几乎相同,随着入口速度的增加,针翅结构的流阻逐渐大于平直翅片的流阻,其中圆柱针翅结构的流阻最大,45 °斜柱针翅的流阻最小。综合热阻变化可以得出,在强迫空气对流冷却电子器件时,如果来流空气的速度较低,使用45 °斜柱针翅结构能够有效提高换热效率,同时降低流阻。

图3 仿真计算域

表1 材料物性

图4 低流速下六型翅片的性能

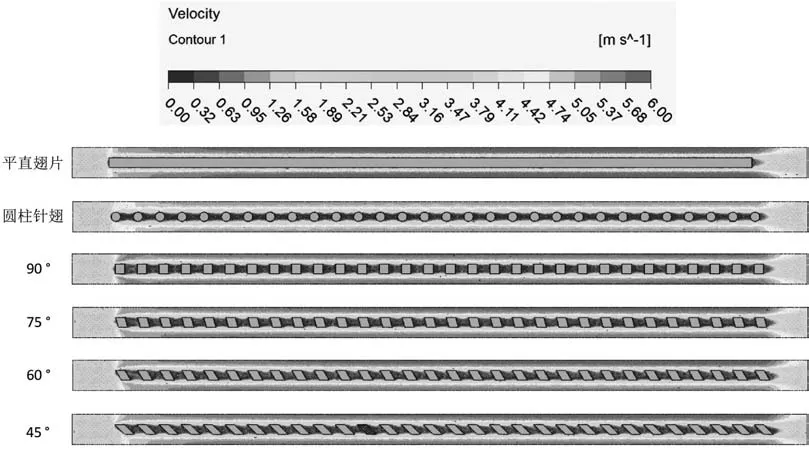

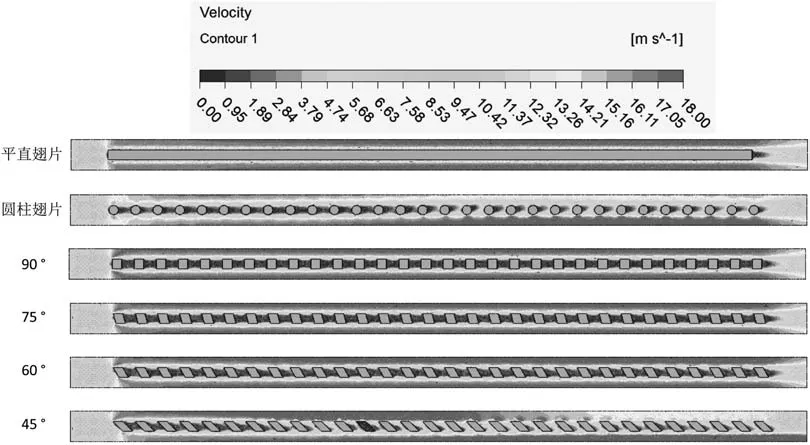

图5所示为入口速度为3 m/s时,平直翅片和五种针翅结构中心截面的速度场云图,其中圆柱针翅中的最大流速明显低于其他五种翅片结构中的最大流速,这说明圆柱针翅结构的流阻最大,进一步说明了在低流速情况下,应尽可能采用方柱针翅或斜柱针翅以降低流阻。

2.2 较高流速下各型翅片性能分析

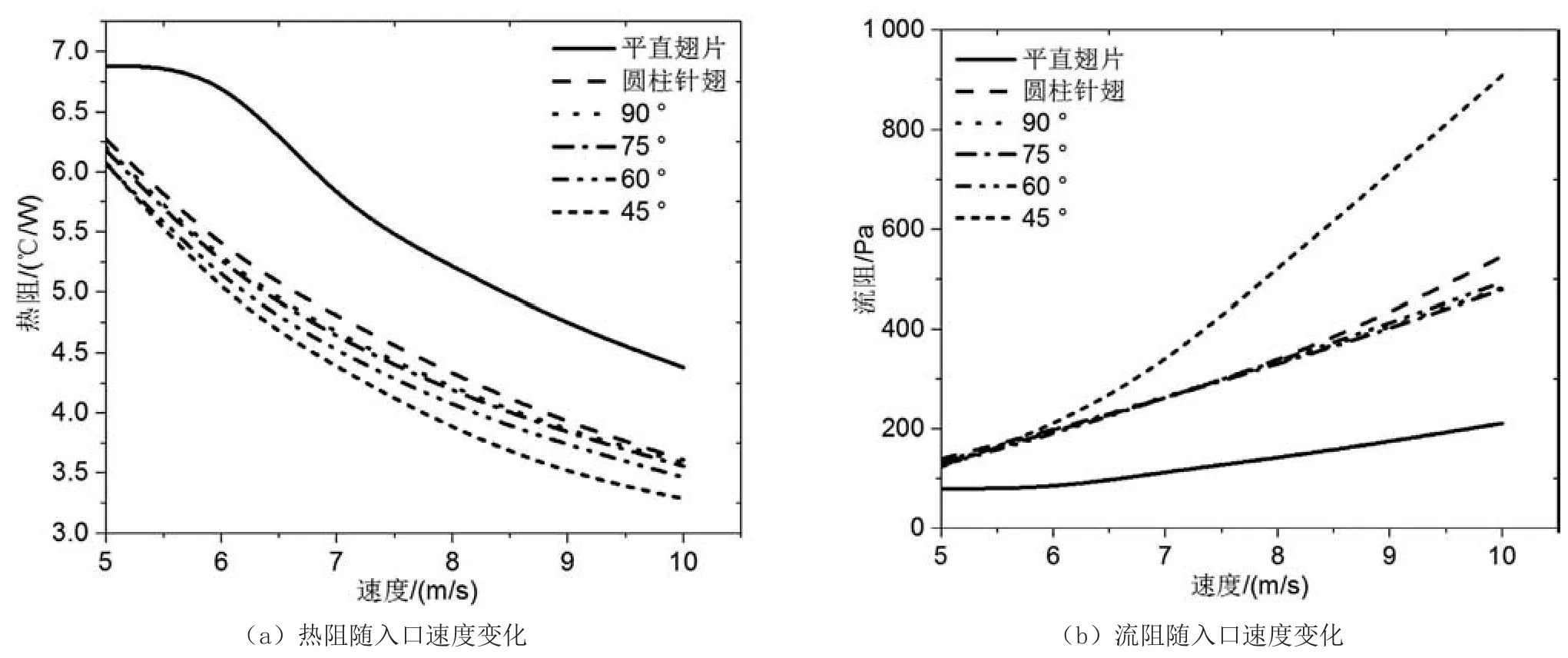

流速的提高能够进一步提高翅片的换热系数,降低热阻,因此,针对平直翅片及五种针翅结构,将均匀热源的体积热流密度从2 e6W/m3提高至5 e6W/m3,当翅片结构的入口速度从5 m/s逐渐增加至10 m/s时,六种翅片结构的热阻变化如图6(a)所示,可见针翅结构的热阻远小于平直翅片的热阻,其中45 °斜柱针翅结构的热阻最小,当入口速度为10 m/s时,45 °斜柱针翅的热阻仅为平直翅片热阻的75 %。但是需要指出的是,六种翅片的流阻变化如图6(b)所示,45 °斜柱针翅结构的流阻远大于其他几种翅片结构,当入口速度为10 m/s时,45 °斜柱针翅的流阻是平直翅片流阻的4.3倍,是其他针翅结构的2倍多。图7所示为入口速度为10 m/s时,平直翅片和其他五种针翅结构中心截面的速度场云图,由图7可知,当斜柱针翅的角度变为45 °时,针翅间隙中的流速远大于其他几种针翅结构,导致对流换热系数提高,同时也增加了流阻。这就说明当流速较高时,电子器件散热翅片应在圆柱针翅、方柱针翅、75 °斜柱针翅和60 °斜柱针翅中进行优选。

图5 入口速度为3 m/s时翅片中心截面速度分布

图6 较高流速下六型翅片的性能

2.3 不同厚度的45 °斜柱针翅

由前文仿真分析可知,45 °斜柱针翅结构在较高流速下,其热阻最小,但是流阻较大,在针翅分布结构不变的情况下,改变针翅结构,能够改变整个翅片结构的热阻和流阻,因此基于上述分析,仿真模拟了四种厚度(1 mm、1.25 mm、1.5 mm和1.75 mm)的45 °斜柱针翅在5 m/s至10 m/s入口速度下的热阻和流阻变化情况,图8(a)所示为入口速度在5 m/s至10 m/s之间变化时,四种不同厚度45 °斜柱针翅结构热阻的变化情况,可见,针翅厚度的增加能够有效降低针翅散热器的热阻,当入口速度为5 m/s时,1.75 mm厚45 °斜柱针翅结构热阻为1 mm厚45 °斜柱针翅结构热阻的77.4 %。当入口速度为10 m/s时,1.75 mm厚45 °斜柱针翅结构热阻为1 mm厚45 °斜柱针翅结构热阻的78 %,即在较高流速下,不同厚度针翅结构的热阻关系随流速变化较小。图8(b)所示为四种不同厚度45 °斜柱针翅在不同入口速度下的流阻变化情况,可见,随着入口速度增加,针翅越厚,其流阻越大,而且随着入口速度增加,越厚的针翅,其流阻增幅越大。当入口速度为5 m/s时,1.75 mm厚45 °斜柱针翅结构流阻为1 mm厚45 °斜柱针翅结构流阻的2.75倍。当入口速度为10 m/s时,1.75 mm厚45 °斜柱针翅结构热阻为1 mm厚45 °斜柱针翅结构热阻的3.4倍,图9为入口速度为10 m/s时,四种不同厚度45 °斜柱针翅结构中心截面的速度场云图,可见针翅厚度为1.25 mm、1.5 mm和1.75 mm时,针翅左右的速度分布在沿速度方向并不对称,在中间部分发生偏移,而针翅厚度为1 mm时,这种现象并不明显,而且其相邻针翅间隙中的流速远小于其他三种针翅结构,因此其流阻最小。因此可以得出,提高针翅厚度能够有效提高针翅结构的换热效率,但是也会相应增加流阻,而且其热阻的收益远小于流阻的付出。因此在针翅结构设计过程中,应在满足热控需求下,综合考虑经济性和加工工艺等情况下,选用较薄的针翅结构。

图7 入口速度为10 m/s时翅片中心截面速度分布

图8 较高流速下四型翅片的性能

图9 入口速度为10 m/s时翅片中心截面速度分布

3 结论

1)相比于平直翅片,针翅具有更小的热阻,能够有效提高电子器件的散热效率;

2)相比于圆柱针翅、方柱针翅、75 °斜柱针翅和60 °斜柱针翅,45 °斜柱针翅的热阻最小,同时其流阻也最大,因此,在实际设计过程中,电子器件散热翅片应在圆柱针翅、方柱针翅、75 °斜柱针翅和60 °斜柱针翅中进行优选;

3)提高针翅翅片的厚度能够有效降低热阻,但是其流阻增加幅度更大,因此在针翅结构设计过程中,应在满足热控需求下,综合考虑经济性和加工工艺等情况下,选用较薄的针翅结构。