弹条渗锌工艺及防腐性能的研究

2021-03-19张松琦张远庆于毫勇汝继来吕明奎

张松琦 张远庆 于毫勇 汝继来 吕明奎

(1.北京铁科首钢轨道技术股份有限公司,北京 102206;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

防腐性能的优劣直接关系到弹条的可靠性和使用寿命。为保证弹条的防腐性能,已有多种防腐方式应用于弹条,粉末渗锌便是其中一种。粉末渗锌工艺是一种固态多元热扩散涂层加工技术,也是一种热扩散表面强化技术,已广泛应用于钢铁件的防腐处理。采用该工艺可以明显改善金属材料表面的耐腐蚀性,同时提高耐磨损、抗氧化、抗冲击等性能[1]。粉末渗锌技术形成的锌-铁合金层具有以下保护功能:作为阻挡层可将钢基体与周围的环境隔开,使之免遭腐蚀;在潮湿或者海洋环境下,渗锌层作为牺牲阳极材料,对钢基体起到电化学保护作用。目前,热扩散粉末渗锌技术已发展成为一种高质量、高性能、高效益的钢铁工件表面防腐处理技术[2]。

研究表明,影响渗锌层厚度、物相组成等的因素有渗锌温度、渗锌时间、升温速率等[3-4]。此外,不同的渗锌方法对渗锌质量也有重要影响。张跃等[5]采用机械能助渗法在Q235 钢片表面制备渗锌层,发现机械能助渗法制备的渗锌层比传统粉末包埋法的渗锌层更厚,抗高温氧化性能更优。因此,机械能助渗法在渗锌处理中获得了较广泛的应用。本文采用的渗锌方法即为机械能助渗法。

粉末渗锌过程主要有3 个步骤:前处理→渗锌→后处理。前处理为抛丸处理,处理后的弹条表面无油、无锈、无氧化皮;后处理为封闭处理。在保证前处理和后处理工艺不变的条件下,影响渗锌质量的因素主要是渗锌处理时的渗锌温度和渗锌时间。确定渗锌温度和渗锌时间的关键依据是渗锌时密封罐内部温度随时间的变化规律。

本文通过试验研究渗锌处理时密封罐内部温度随时间的变化规律,并在此基础上选取不同渗锌工艺处理的弹条,对其渗锌层及防腐性能进行研究,以确定适宜的弹条渗锌工艺。

1 试验内容

1.1 材料选用

选用60Si2Mn弹条进行渗锌处理。渗锌剂主要由锌粉、助渗剂、石英砂组成。

1.2 渗锌工艺参数设定

设定不同的渗锌温度和渗锌时间,组合成3 种渗锌工艺,见表1。

1.3 试验内容及仪器

1)采用测温仪跟踪测量密封罐内部温度。

2)采用光学显微镜观察并测量渗锌层厚度。

3)采用显微维氏硬度计测量渗锌层显微硬度。

4)依据Q/CR 563—2017《弹条Ⅰ型扣件》[6],对渗锌弹条进行防腐试验。包括:①120 h 二氧化硫试验;②120 h 中性盐雾试验;③喷砂后48 h 二氧化硫试验;④喷砂后120 h中性盐雾试验。

2 试验结果及分析

2.1 渗锌温度

密封罐内加入400 kg 弹条,并按配方比例加入锌粉、助渗剂、石英砂等,设定炉温为A[3]。将加热设备升到设定炉温进行预热,保持温度不变,再将装有测温装置的密封罐放入加热设备,并按设定时间T进行渗锌处理。

根据测温仪的记录,得出渗锌全过程密封罐内部温度随渗锌时间的变化规律,见图1。

图1 密封罐内部温度随渗锌时间的变化曲线

由图1可知,随着渗锌时间增加,密封罐内部温度逐渐升高,且前期升温快,后期升温慢;当渗锌时间达到设定的T时,密封罐内部温度达到设定的A。

渗锌要求最低温度为350 ℃[7]。本文的3 种渗锌工艺均符合要求。按3种工艺的参数设定渗锌温度和时间进行弹条渗锌试验研究。

2.2 渗锌层厚度

测量采用3种渗锌工艺进行处理的弹条的渗锌层厚度,如图2所示。测量结果统计见表2。

图2 测量弹条渗锌层厚度(单位:μm)

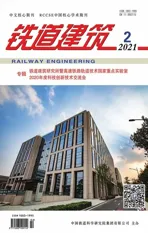

表2 渗锌层厚度统计

由表2 可知:相同的渗锌温度(395~405 ℃)下,渗锌时间从4.5 h 延长至5.5 h,渗锌层厚度增加约22 μm;相同的渗锌时间(4.5 h)下,渗锌温度由385~395 ℃增至395~405 ℃,渗锌层厚度增加约13 μm。渗锌层厚度随渗锌温度和渗锌时间的增加而增加。由于渗锌温度越低对工件的力学性能影响越小,因此渗锌温度不宜过高。

2.3 渗锌层硬度

选取工艺3 处理的弹条,结合渗锌层厚度,采用HV0.1 测试力测量弹条表面不同位置的渗锌层显微硬度,部分位置的测量结果及均值见表3。其中均值为全部测量结果的平均值。

表3 渗锌层显微硬度测量结果

由表3 可知,弹条表面渗锌层硬度约350 HV,远高于电镀锌、热浸镀锌、达克罗及静电喷涂的涂层硬度[8-9]。因此,渗锌层具有很好的耐磨性。渗锌工艺适用于在运输、搬运、安装和使用过程中不可避免出现磕碰和磨损的弹条的防腐处理。

2.4 防腐试验

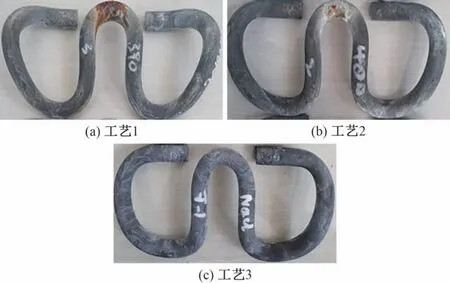

对工艺1—工艺3渗锌处理弹条分别进行120 h二氧化硫、120 h中性盐雾、喷砂后48 h二氧化硫、喷砂后120 h 中性盐雾试验。每种工艺进行每种防腐试验的试件均为6 件。120 h 中性盐雾试验后所有试件均无明显锈蚀。另3种防腐试验后渗锌弹条的表面状况如图3—图5所示。试验结果统计见表4。

图3 3种工艺渗锌弹条120 h二氧化硫锈蚀对比

图4 3种工艺渗锌弹条喷砂后48 h二氧化硫锈蚀对比

图5 3种工艺渗锌弹条喷砂后120 h中性盐雾锈蚀对比

表4 防腐试验结果统计

由表4 可知:3 种工艺处理的渗锌弹条,均满足中性盐雾要求;工艺1、工艺2的耐二氧化硫、喷砂区域耐中性盐雾及耐二氧化硫性能明显低于工艺3。工艺3的综合防腐性能明显优于工艺1和工艺2。因此,该渗锌设备处理弹条的渗锌工艺应优选工艺3,其对应的渗锌层厚度大于40 μm。

3 结论

1)采用测温仪测量密封罐的内部温度,得出弹条渗锌处理时密封罐内部温度随时间的变化规律。

2)在设定炉温下,渗锌层厚度随渗锌时间的增加而增加。

3)当渗锌层厚度大于40 μm 时,渗锌弹条的综合防腐性能良好。

4)弹条的渗锌工艺适宜渗锌温度为395~405 ℃,渗锌时间不低于5.5 h。