利用电化学阻抗谱研究 水在聚丙烯涂层中的传输行为

2021-03-19佘祖新李茜张伦武李胤铭王忠维

佘祖新,李茜,张伦武,3,李胤铭,王忠维

(1.西南技术工程研究所,重庆 400039;2.重庆江津大气环境材料腐蚀国家野 外科学观测研究站,重庆 402260;3.环境效应与防护重庆市重点实验室, 重庆 400039;4.重庆理工大学,重庆 400054)

腐蚀是引起金属材料失效的主要方式之一,它不仅会导致金属材料的损失浪费,还会导致设备和部件的损坏,引发经济损失和安全事故,是国民经济、国防安全等领域的重大威胁。因此,对金属材料进行腐蚀防护显得尤为重要[1-3]。在腐蚀防护中,除提高金属材料本身的耐蚀性能外,还可以通过涂镀层防护、阴极保护、添加缓蚀剂等手段来缓解金属的腐蚀,其中在金属上进行涂装保护是最有效、最简单并且成本控制最佳的腐蚀控制手段,在飞机外壳、轮船船体、航空发射架石油、石油化工管道、汽车车体等领域均有广泛的使用[4-8]。

在实际的涂装中,主要使用有机涂层,如环氧树脂涂层、聚丙烯涂层、硅氧烷涂层、沥青涂层等[9-11],这些有机涂层可以使金属与腐蚀介质隔绝开来,避免被保护的金属构件与腐蚀介质直接接触(物理隔绝效应),此外有机涂层还是很好的绝缘层(电阻效应),因此,金属上的电化学腐蚀反应难以发生,从而达到腐蚀防护的目的。涂层中还可以添加填料来实现其他功能,如隐身涂层、荧光涂层、阳极牺牲富锌涂层等[12-13]。虽然有机涂层具有良好的腐蚀保护效果,并且易于实施涂装,已经获得了广泛的应用,但是有机涂层在使用过程中不可避免地会受到环境的破坏,如腐蚀介质溶液、紫外线、高温、机械磨损等,其中腐蚀介质溶液是有机涂层普遍接触的,如雨水、露水、海水等[14-17]。由于高分子涂层非致密的网状结构,水分子会渗透进入其中,最终接触到金属基底,使其发生腐蚀,随着腐蚀的不断发生,最终发生鼓泡、脱离,涂层也就失去了腐蚀保护作用[18]。因此,水在有机涂层中的传输行为是决定涂层保护性能及耐久性能的关键因素之一,对其进行研究有着非常重要的意义。

目前研究水在有机涂层中的传输有两种方法:质量法和电容法[19-20]。质量法就是直接对涂层进行质量分析,通过涂层增重与浸泡时间的关系获得水在涂层中的传输速率,该方法虽然比较简单,但是实验过程中极易引入误差,比如涂层内水在空气中的反向扩散导致增重减小。另一种方法是电容法,利用水的进入会导致涂层电容值的改变来研究水在其中的扩散行为[21]。在测试中经常使用电化学阻抗谱技术来进行测试,灵敏度高。使用电化学阻抗谱还可以同时获得涂层的腐蚀保护性能的变化,这可以与水的传输行为结合起来,共同分析涂层的失效机制。但是目前水在有机涂层中的传输行为与有机涂层保护能力间的确切关系尚未清晰,尤其缺乏量化研究。

本文对水在某聚丙烯涂层中的传输行为进行了研究,让涂覆有涂层的碳钢样品在3.5%NaCl 溶液中浸泡,利用电化学阻抗谱技术对不同浸泡时段的样品进行测试,最终通过数据处理分析获得了涂层耐蚀性能、水的传输行为及两者间的关联,并分析了涂层的失效机理,为评价涂层性能、预测涂层使用寿命提供了重要参考。

1 试验

1.1 涂层制备

使用的基体材料为Q235 钢,未经热处理,样品尺寸为120 mm×50 mm×2 mm,其化学组成(质量分数)为:C 0.17%,Mn 1.4%,Si<0.35%,S<0.04%,P<0.04%,其余为Fe。喷涂的涂层体系主体为聚丙烯涂层,总的漆膜厚度为100 μm。

1.2 电化学测试

采用Gamry Reference 3000 电化学工作站对样品进行电化学测试,腐蚀介质为3.5%NaCl 溶液。实验中使用自制电化学池,让位于样品中间直径为20 mm的圆形区域暴露在腐蚀介质中,暴露面积为3.14 cm2。另外使用Ag/AgCl 电极作为参比电极,尺寸为30 mm× 30 mm 的Pt 片作为辅助电极。测试开始时先进行1 h的开路电位测试,之后开始电化学阻抗谱测试。在电化学阻抗谱测试中,交流扰动信号为±20 mV,测试频率为105~0.1 Hz,施加电位为之前测试获得的开路电位值。此后每隔1 h 测试1 次交流阻抗谱,6 d 后改为每隔2 h 测试1 次,最终测试时间为12 d。

2 结果及分析

2.1 聚丙烯涂层腐蚀保护能力随浸泡时间的变化关系

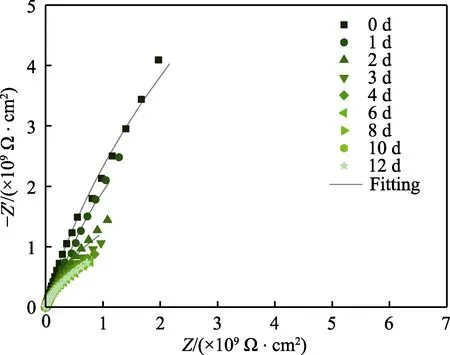

图1 聚丙烯涂层的Nyquist 图谱随浸泡时间的变化 Fig.1 The Nyquist plots of the polypropylene coating in different immersing time

图2a 和图2b 显示了涂层在不同浸泡时间的Bode图谱。在阻值图中可以看到,随着浸泡时间的增加, 中低频区域有所下降,其中低频区的下降幅度最明显,这说明随着浸泡时间的延长,涂层的电阻性质下降,而电容性质增强,这往往意味着涂层保护性能下降。这也可以从相位角图中看出:在浸泡初期,相位角整体向小角度移动,中低频区域尤其明显。此外,阻值图中还发现在1~6 d 浸泡时间内,logZ-logf 在中频区呈线性关系,这种现象一般发生在浸泡中期。这是由于溶液在有机涂层中扩散时,会遇到添加物颗粒的阻碍,只能沿着颗粒间的间隙曲折向内渗入所致,因此这一段的浸泡过程中有扩散控制出现。图2c 为聚丙烯涂层阻值随浸泡时间的变化关系,可以看到在浸泡前6 d,涂层阻值随着浸泡时间的增加快速下降,这说明涂层的电阻效应在退化,意味着涂层的腐蚀保护性能下降[22],随后涂层的阻值开始稳定,并随浸泡时间的延长略有下降。

图2 聚丙烯涂层Bode 图谱随浸泡时间的变化 Fig.2 The Bode plots of the polypropylene coating in different immersing time: (a) zimpance and (b) phase angle, (c) the resistance of the polypropylene coating in different immersing time

2.2 水在聚丙烯涂层中的传输行为

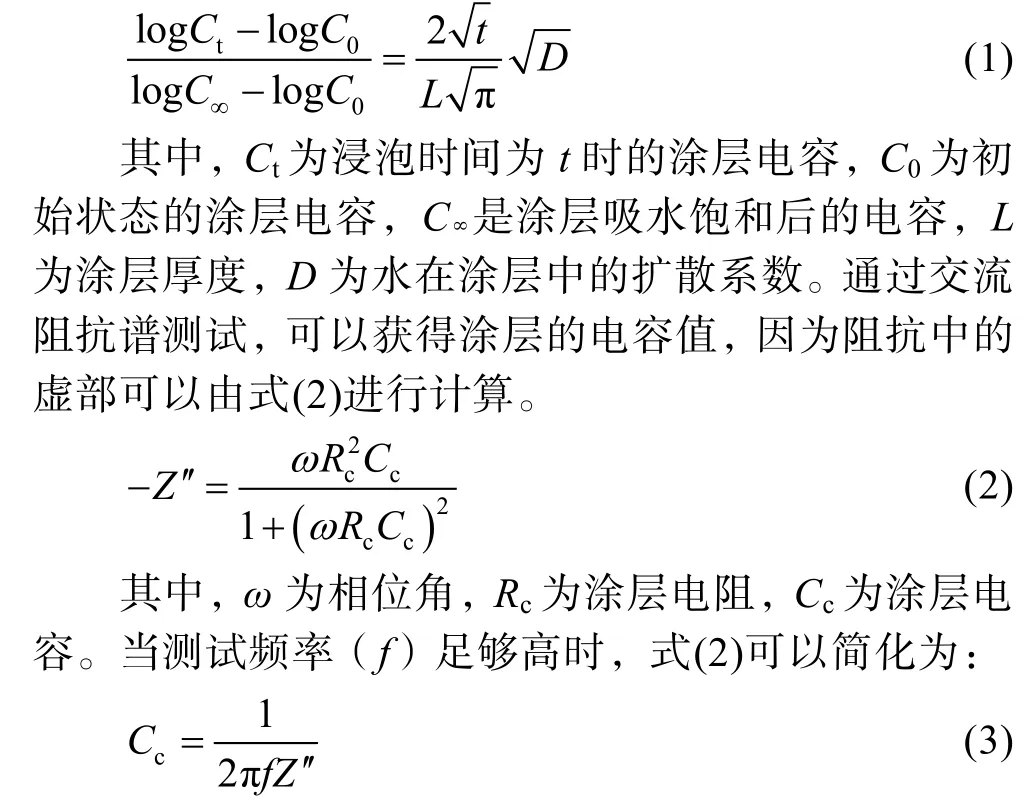

在前言中已经提到,水的渗入是造成有机涂层失效的主要因素,特别是在本研究的实验条件下,因此,对水在涂层中的传输行为进行研究是非常有必要的。水在聚合物中的扩散是复杂的非稳态过程,可以使用菲克扩散第二定律来研究水在涂层中的传输行为。根据CM 模型(Continuous model),若水在涂层中扩散符号菲克第二定律,那么涂层电容与浸泡时间可以满足以下关系[23]:

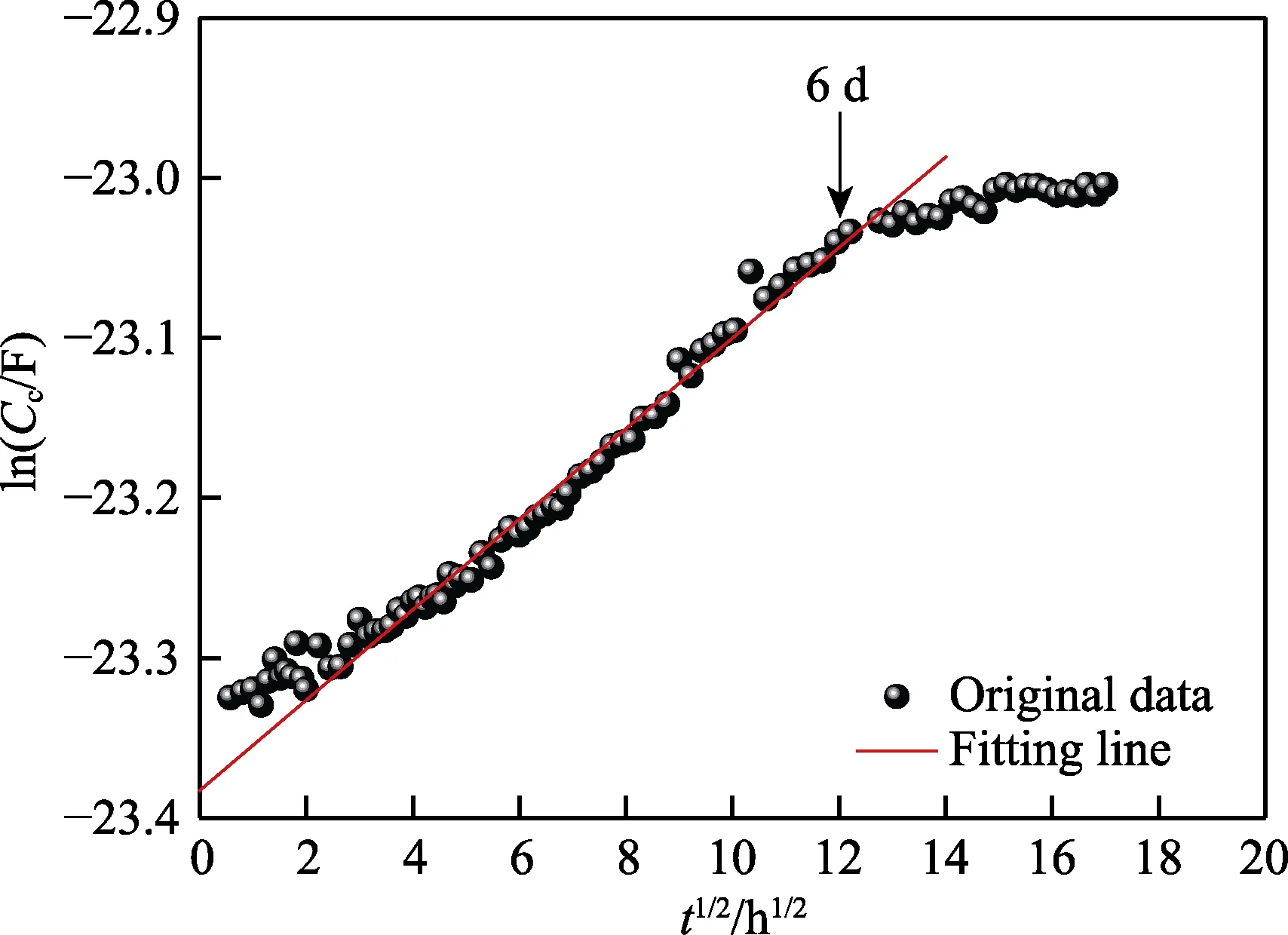

这样就可以通过某个固定高频下的阻抗虚部值来计算涂层电容值,本研究中采用2 kHz 进行计算。此外,在计算中,CPEc(用于替代涂层电容)均远大于Qp(涂层中的微孔缝隙所产生的电容),Rc(涂层电阻)也远大于Rp(涂层微孔缝隙所产生的电阻),虽然没有使用R、C 作为拟合电路图,但是阻抗中的虚部值主要由这两者构成,因此可以使用式(2)对涂层电容进行计算。图3 显示了涂层电容(lnCc)随浸泡时间的变化关系,在浸泡初期,电容值的上升速度随着浸泡时间的增加而增加,随后呈现线性增长趋势,到大约144 h 后,电容值开始趋于稳定。在浸泡时间为4~122 h 期间,lnCc与t1/2呈现了很好的线性 关系,说明水在聚丙烯涂层的传输符号菲克第二定律。通过拟合线性段数据(红色直线),可以计算出水在涂层中的扩散系数。

图3 聚丙烯涂层电容随浸泡时间的变化关系 Fig.3 The capacitance of the polypropylene coating in different immersing time

由于有机涂层可以看作是平板电容器,假设在浸泡过程中涂层电容值的改变完全由水的渗入所致,而且渗入的水的介电常数为恒定值,此外涂层在渗透过程中的肿胀较小,可以忽略不计,即涂层厚度不发生改变,那么就可以进行如下的分析。将涂层看作是由高分子聚合物、水和空气组成,则涂层的介电常数可以表示为[24-25]:

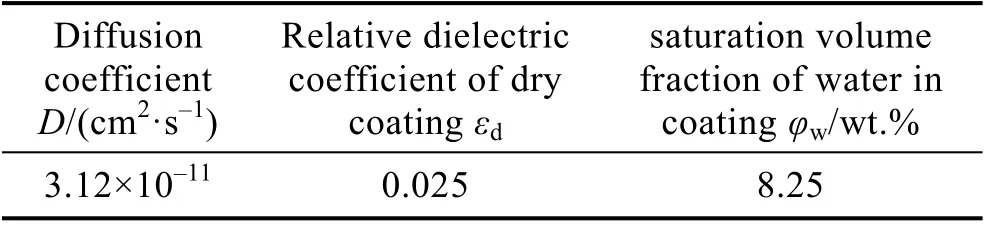

其中,Ct为浸泡时间为t 时的涂层电容,C0为初始状态的涂层电容,K 为与涂层体积增加相关的常数,但是假设中忽略了体积的变化,故K 值取1。最终,水在聚丙烯中的传输行为参数见表1。

表1 水在聚丙烯涂层中的传输行为参数 Tab.1 Parameters of the transportation of water through the polypropylene coating

2.3 聚丙烯涂层失效机制及其与水传输的关系

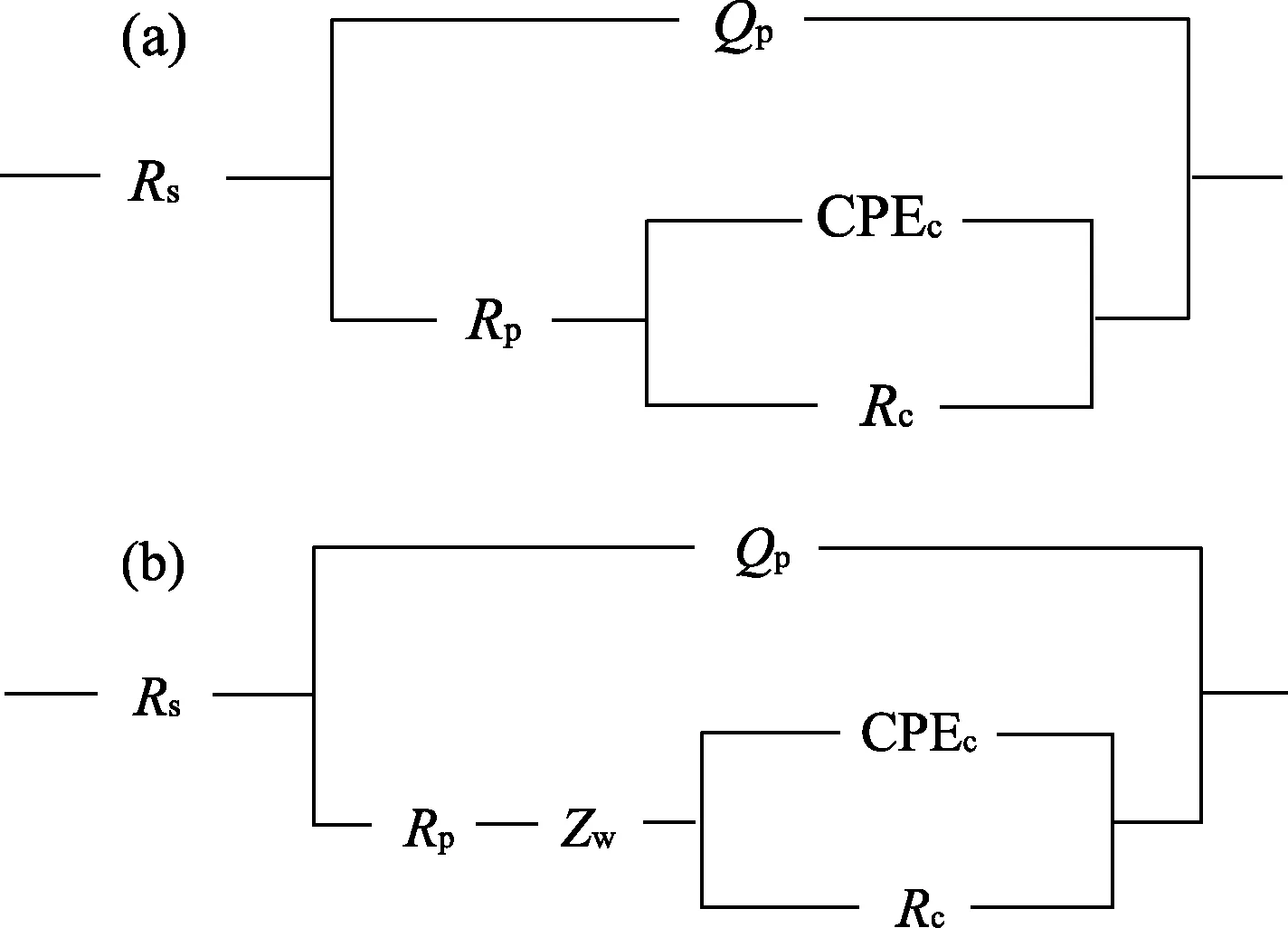

为了进一步分析涂层的失效机制,等效电路图被用于拟合交流阻抗谱数据。图4 展示了2 个等效电路图,分别用于拟合不同浸泡时间段的交流阻抗数据。在电路图中,Rs代表溶液电阻,Qp为涂层中微孔缝隙所产生的电容,Rp为涂层微孔缝隙所产生的电阻,Qc为涂层电容,但是在电路图中使用常相位角元件CPEc(constant phase angle element)代替,因为涂层电容与真实电容之间存在一定差异,Rc为涂层电阻,Zw为Warburg 阻抗。在拟合过程中,图4a 电路图用于拟合浸泡时间为0、8、10、12 d 的阻抗谱数据,图4b 电路图用于拟合1、2、3、4、6 d 的阻抗谱数 据,拟合曲线用实线绘制在了图2 和图3 中,具体的拟合结果见表2。

图4 用于拟合电化学阻抗谱数据的等效电路图 Fig.4 Equivalent circuits for fitting the EIS data

从拟合结果来看,当涂层刚开始浸泡到NaCl 溶液中,涂层显示了较小的电容值和较大的电阻值,随着浸泡时间的增加,Qp和CPE 均开始增大,而Rp和Rc均开始下降,这是由于水的渗入所致,水有较大的相对介电系数和较低的电阻率(含有离子),涂层微孔缝隙被溶液快速充满,导致Rp快速下降,同时涂层电阻Rc也快速下降,这意味着涂层保护性能弱化[26]。浸泡1 d 后出现新元件Warburg 阻抗(Zw), 说明扩散控制的出现,这是由涂层中的填料阻碍了电解质扩散,参与界面反应的离子传质过程成为了腐蚀反应的控制步骤[27-28]。但Warburg 阻抗随着浸泡时间的延长不断增大,说明扩散控制逐渐减弱,当浸泡8 d后,Warburg 阻抗消失,这与水的传输并达到饱和的时间有密切关系;当浸泡6 d 后,水在涂层中基本达到饱和,扩散过程不再是控制腐蚀反应的关键步骤,因此,在6 d 后Warburg 阻抗消失。而当水逐渐在涂层中饱和时,涂层电容和涂层电阻也开始逐渐稳定,不再继续增大和减小。此外涂层电阻在浸泡6 d 后反而开始增大,并保持稳定(相对初始值仍然很低),这可能是电解质已经到达基体,与碳钢基体发生反应,产生的腐蚀产物使阻值增大,但这种增大对腐蚀保护的意义不大,因为当界面开始产生腐蚀时,腐蚀产物会在涂层和金属界面上形成,导致涂层剥离,最终会引起涂层失效。以上说明水在涂层中的传输与涂层保护能力的下降密切相关,并且具有较好的对应性,即当水在涂层中传输不再符合菲克第二定律,水在涂层中到达饱和,此时涂层的保护性能已经被严重破坏,腐蚀反应已经在界面开始发生。

表2 使用等效电路图拟合聚丙烯涂层浸泡不同时间后的交流阻抗谱所获得的各元件参数 Tab.2 Element parameters obtained by using equivalent circuits to fit EIS of the polypropylene coating after immersed for different time

3 结论

1)聚丙烯涂层在3.5%NaCl 溶液中浸泡时,在浸泡前6 d,其腐蚀保护性能会随着浸泡时间的延长而下降,之后则开始稳定。

2)在涂层保护性能下降期间,水在聚丙烯涂层中的传输符合Fick 第二定律,即复杂的非稳态过程,通过涂层电容与浸泡时间的关系计算出水在聚丙烯涂层中的扩散系数为3.12×10-11cm2/s。当水在聚丙烯涂层中达到饱和时,涂层含水量为8.25%。

3)聚丙烯涂层的失效机制是水通过在涂层中的传输,使涂层电阻性能下降,电容值提高,腐蚀保护效果减弱,最终电解质接触基体引起腐蚀。

4)水在聚丙烯涂层中的传输与涂层保护能力的下降密切相关,并且具有较好的对应性,即当水在涂层中传输不再符合Fick 第二定律,水在涂层中到达饱和,此时涂层的保护性能下降,腐蚀反应已经在界面开始发生。