聚乙烯膜表面能提升改性的研究进展

2021-03-19徐迪戴力水佳鑫杨光瑞张贺龙张添

徐迪,戴力,水佳鑫,杨光瑞,张贺龙,张添

(华北水利水电大学 环境与市政工程学院,郑州 450046)

聚合物的表面特性是其最重要的特性之一。聚乙烯(PE)是分子组成和分子结构最简单的树脂品种。由于其来源广、无毒、易加工、可重复加工、耐寒、耐湿等优点,不论在食品、日用品包装,还是在农业生产中,都具有广泛的用途[1-3]。但由于PE 膜是非极性材料,表面能比较低(30~32 dynes/cm),其表面呈惰性和疏水性,因此不易与其他材料相复合或相混合,从而造成其亲水性、印刷性、染色性、抗静电性、粘结性以及与其他极性聚合物或无机填料的相容性差,限制了聚乙烯的进一步应用[4-5]。因此,在不影响聚乙烯本体性能的条件下,在其表面纳米量级范围内进行表面改性[6],是具有实际应用价值的研究课题。

聚乙烯膜表面改性的方法有很多[7-13],包括化学改性法、接枝处理法、共混改性法、表面涂覆、火焰处理、电晕放电处理、等离子体处理、UV 处理、电子束处理、激光处理、刻蚀、氧化、水解法等。2014年,Ebnesajjad[14]系统地总结了材料表面处理提升粘合性的方法,对于聚乙烯,其建议采用化学、氧化火焰或等离子体处理法,化学法采用浸入铬酸溶液的方式。2017 年,国际标准ASTM D2093[15]给出塑料粘合前表面处理的指导方针,推荐采用机械磨损或磺酸-重铬酸溶液化学处理。但是磺酸-重铬酸溶液化学处理毒性高,对人体健康有害。近年来,聚乙烯膜表面处理的方法在经济、环保、操作简单、维持效果好等方面得到不断改进。聚乙烯膜表面改性的目的是改变其表面化学组成(如在膜表面引入极性基团),改善结晶形态和表面形貌(如提高膜表面的粗糙度),消除弱界面层,提高膜表面能,从而提高聚乙烯膜表面的润湿性与粘结性。

郭腊梅等人[16]制备了马来酸酐/苯乙烯接枝聚乙烯蜡(PEW-g-MAH/St),并对超高相对分子质量聚乙烯(UHMWPE)进行了涂层改性,改性处理前后,聚乙烯的拉伸性能和结晶性能没有明显变化,但拔出强度和浸润性显著提升。2019 年,Yao 等人[17]利用臭氧处理聚乙烯膜,经过30、60 min 臭氧的蚀刻作用后,聚乙烯膜表面粗糙度增加,化学键强度增大。脉冲激光辐射已广泛应用于塑料材料复合、与金属粘合的预处理领域,该方法操作简单,可以避免化学处理剂的使用。1996 年,Galantucci 和Gravina[18]采用了25 ns、248 nm 的脉冲准分子激光对粘合前的复合材料和金属样品进行预处理,证实激光辐射提升了材料表面的润湿性和粗糙度。2001 年,Lawrence 和Li[19]分析了四种不同类型的激光辐射对聚乙烯膜表面润湿性的影响,结果表明,有限脉冲频率和高激光扫描速度的纳秒脉冲激光辐射,可有效提升被处理材料的响应,并减少热聚集。2020 年,Lutey 等人[20]采用1064 nm 的纳秒脉冲激光处理聚乙烯材料,优化处理参数(激光强度、扫描速度等)后,显著提升了聚乙烯材料的粘合性。目前工业上常使用电晕与表面涂覆提升聚乙烯膜表面能。有些方法对聚乙烯膜表面改性后的效果具有“时效性”,即提升的表面能会随着放置时间的增加而下降或消失。普遍认为的原因有,膜表面极性基团的翻转、表面组分重组和分子链段的迁移。下面就几种常见的方法作概述。

1 化学改性法

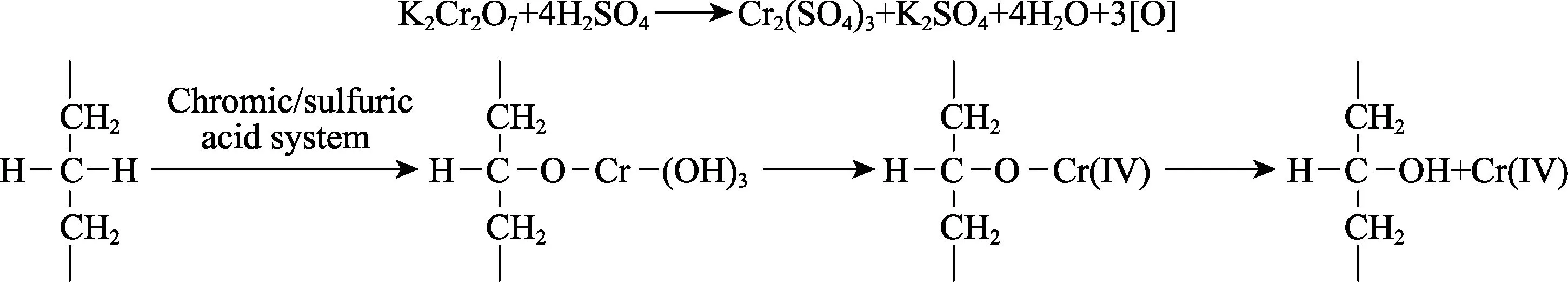

化学改性法也称化学试剂处理法,即使用具有强氧化性的化学试剂处理聚乙烯膜表面,并引入羧基、羰基、磺酸基、乙炔基等极性基团。膜表面的弱界面层因溶于处理液而被破坏,且会形成一些凹槽,增大与其他基质的接触面积,从而提高粘结性。化学改性法包括两类:一类是利用强氧化剂处理聚乙烯膜表面,使其表面产生刻蚀,从而加大膜表面的粗糙度和比表面积,为与基体的结合提供了物理啮合点,且氧化作用能够在膜表面引入活性基团,在粘结时产生化学键,提高粘结强度。常用的强氧化剂有浓硫酸、重铬酸盐溶液、铬酸溶液、高锰酸溶液、硫代硫酸铵-硝酸银等。经过强氧化剂处理后,聚乙烯的力学性能下降,同时会产生大量污染物。另一类是通过试剂的氧化自聚,在膜表面沉积形成聚合物层,并在膜表面引入活性基团,形成的聚合物还能进一步进行聚乙烯膜功能化改性。这类试剂主要有甲基丙烯酸缩水甘油酯、多巴胺类化合物等[21]。例如,在铬盐-硫酸体系中,把重铬酸钾、浓硫酸、水按5∶100∶8 的质量比互溶,产生[O],使聚乙烯表面强烈氧化,聚乙烯链的—H 被氧化成—OH,且羟基能够进一步被氧化,因而在膜表面可以生成羟基、羧基、羰基等极性基团(图1)[22]。

图1 铬盐-硫酸体系氧化机理 Fig.1 Oxidation mechanism of chromic/sulfuric acid system

乔石等人[23]选取了4 种液态氧化法改性聚乙烯,使表面产生富氧层(KMnO4+HNO3+H2O、KMnO4+ H2SO4+H2O 、 K2Cr2O7+H2SO4+H2O 、 H2O2+HNO3+ H2O)。在膜表面引入含氧基,增加粗糙度。与环氧树脂粘合等方面,高锰酸钾、硫酸的效果最佳,其次是铬酸、硫酸,但高锰酸钾、硫酸会影响聚乙烯本体强度。综合考虑认为,铬酸、硫酸组合处理聚乙烯效果最佳。

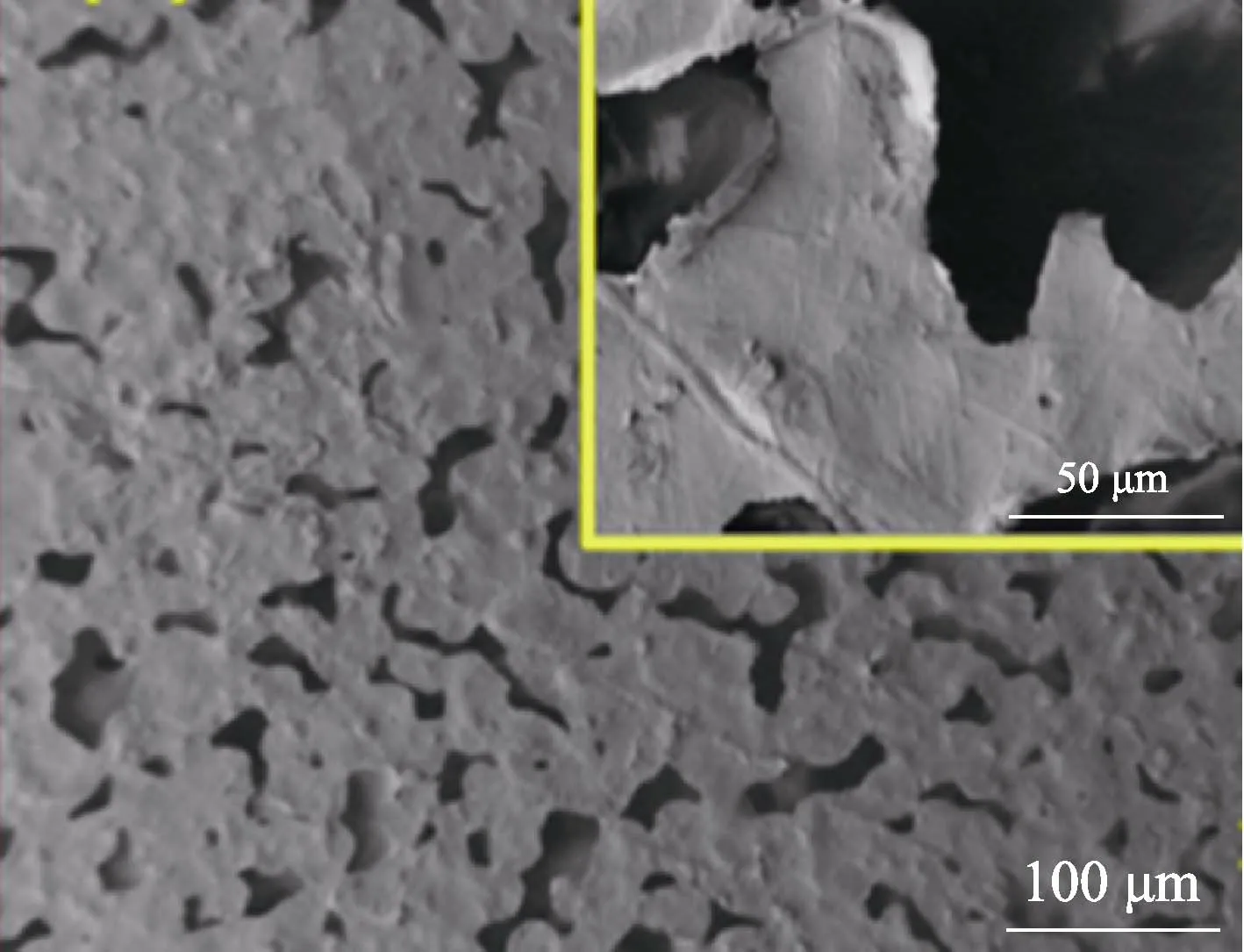

田永龙等人[24]以马来酸酐接枝聚乙烯蜡(PEW- g-MAH)为表面功能处理剂,对聚乙烯膜进行表面涂层改性,结果表明,改性后,膜表面引入了一定数量的极性基团,且表面由光滑变粗糙,聚乙烯结晶度和断裂强度没有明显变化,改性后聚乙烯与环氧树脂之间的粘结力提高了49.68%。2019 年,Lahiri 等人[25]报道了一种利用对二甲苯化学腐蚀处理聚乙烯表面的方法,制造了多孔的聚乙烯膜表面,其可以粘合药物分子在体内作为人工关节缓释供药(图2)。同时,研究发现,静电喷射也可以达到同样效果。

2 火焰及热处理法

图2 化学腐蚀和冻干技术(CL)处理后的PE 表面SEM图像 Fig.2 SEM micrograph of PE surface treated by chemical etching and lyophilization technique

虽然化学改性法效果好,且设备简单,但是处理时间长,中和反应等后处理较麻烦,且对环境有较大污染。该方法目前已基本被取代,但对后续的研究有不少启发。

火焰处理和热处理是工业上用于聚合物表面改性最古老的方法之一[26],是采用一定配比的混合气体形成氧化火焰,使聚乙烯表面与火焰直接接触的处理方法。该方法可以将羟基、羧基、羰基和不饱和双键等引入膜表面,且能够除去膜表面的污垢和弱界面层,从而提升表面能,改善粘结性[27-30]。

Briggs 等人[31]使用X-射线光电子能谱(XPS)检测到火焰处理后的聚乙烯表面发生了氧化,生成了羟基、羰基和羧基等官能团。Severini 等人[32]用氧化火焰(空气∶甲烷=10)处理了HDPE,研究了火焰与HDPE 表面距离对膜表面性能的影响。火焰处理时,HDPE 膜表面出现了120 μm 厚的均匀熔融层。HDPE膜表面的总氧含量以及羟基、羰基和羧基的含量,随火焰与膜表面距离的变化而变化。盛恩宏等人[33]研究了火焰处理法对聚乙烯表面的氧化改性,空气∶天然气最佳比值为12∶1。聚乙烯的表面氧化深度超过了XPS 的检测深度(约12 nm),XPS 及衰减全反射红外光谱表明,火焰氧化在聚乙烯表面引入了C—O、C==O 及C(==O)—O—官能团。火焰处理后,聚乙烯表面极性部分增多,粘结性大幅度提高。李森等人[34]采用时域NMR 法研究了热处理对聚乙烯相结构的影响。表征结果显示,热处理后,HDPE、MDPE、LLDPE、LDPE 的无定形区分子运动性受限加大,LLDPE 和LDPE的界面区分子运动性受限加大,HDPE和MDPE晶区和无定形区增多,界面区减少。

该方法成本低,对设备要求不高。但由于燃气配比、燃烧温度、膜表面与内焰的距离、处理时间等影响因素较多,要获得性能稳定的产品需要很高的技巧,处理大型或复杂制品比较困难,可能会引起制品变形或损坏[35]。

3 表面接枝法

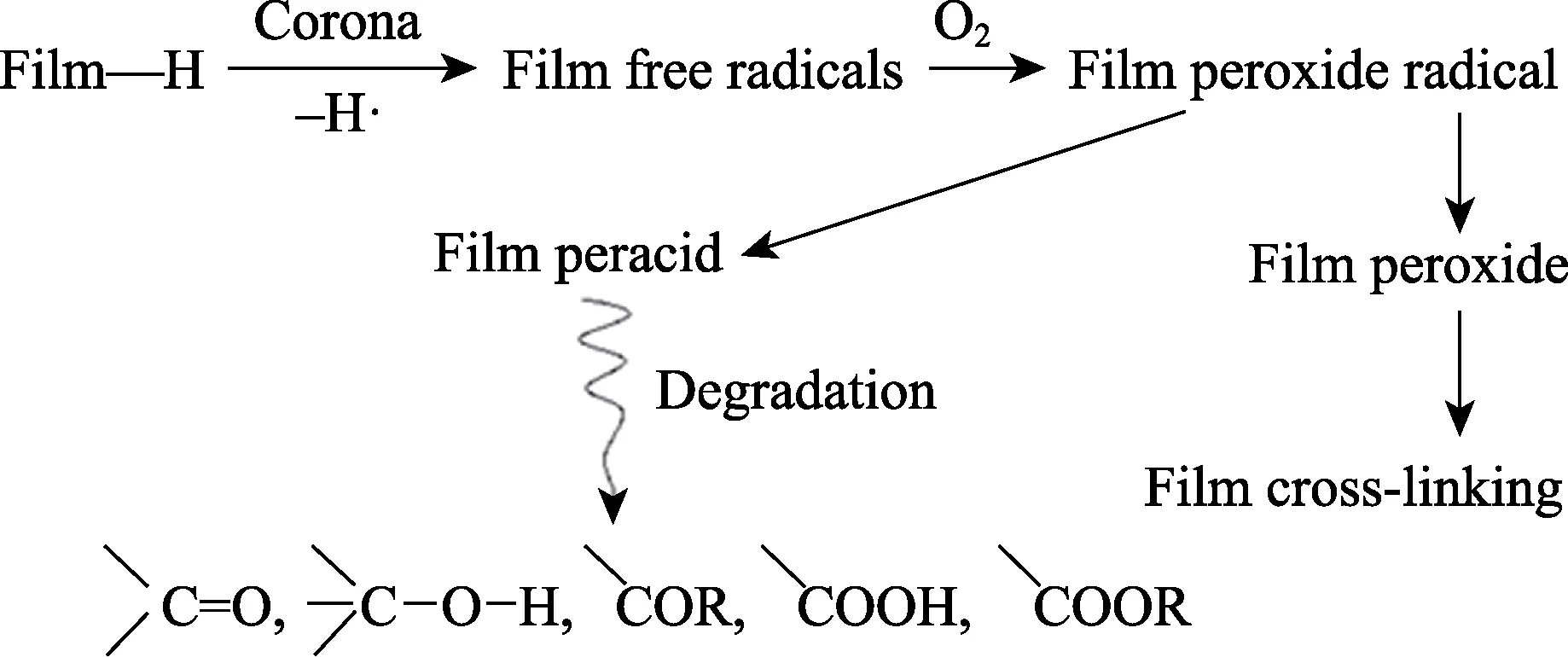

表面接枝仅对聚乙烯表面进行改性,在聚乙烯表面引发极性单体聚合或通过化学反应接枝上极性官能团,而聚乙烯本体内部基本不发生变化[36-37]。接枝单体一般有马来酸酐、丙烯酸、甲基丙烯酸等。表面接枝法的关键是在惰性聚乙烯表面形成聚合反应的活性位点,即高分子自由基(P==O)。一般采用紫外光引发、高能辐射、等离子体引发等方式得到过氧化氢基团,之后通过均裂或异裂得到高分子自由基(图3)[38]。

图3 聚乙烯表面接枝机理 Fig.3 Surface grafting mechanism of polyethylene

庞利娟[39]采用γ 射线预辐照处理改性UHMWPE,以甲基丙烯酸缩水甘油酯(GMA)和丙烯酰胺(AM)作为单体进行接枝,将接枝后的聚乙烯进一步进行化学改性,制备得到对特定金属离子具有吸附选择性的离子交换材料。

表面光接枝是利用紫外光引发单体,在膜表面进行接枝反应。该方法的优点在于紫外线相对能量较低,对材料的穿透力不是很强,反应条件温和,可以限定只在膜表面引发接枝聚合反应,不损坏本体。光接枝改性的方法可分为气相接枝法和液相接枝法两大类。气相接枝法是将膜、单体、光敏剂溶液置于密闭容器中,加热使溶液蒸发,在该气氛中进行膜表面光接枝。液相接枝法是将膜置于含引发剂和单体的溶液中,直接进行光接枝聚合。Ma 等人[40]提出了新型连续光诱导活性接枝聚合法的制作步骤(图4):1)苯甲酮(光引发剂)从基膜上夺取氢原子,形成表面自由基和半频哪醇自由基,在无单体存在的条件下,偶合形成表面光引发剂;2)在紫外光照射下,表面自由基与单体发生反应,形成接枝聚合物。由于半频哪醇自由基的寿命很短,容易发生偶合或终止链增长反应,所以两步法可以有效控制接枝密度和聚合物链长度。利用光接枝表面改性可以改进聚合物的亲水性、染色性、粘接性、光稳定性、防腐性、抗静电性、耐磨性、生物相容性等,并且可以控制反应只在单侧进行,适用于制备两侧性能不同的材料。此外,设备简单、成本低、反应容易控制、易于连续操作、安全 等这些特点,使得表面光接枝易在工业生产中得到普及应用。

图4 新型光诱导活性接枝聚合方法示意图 Fig.4 Schematic diagram of the novel photoinduced living grafting polymerization method

杨思广[41]利用光接枝把丙烯酸接枝于LDPE 膜表面,采用紫外光作为光源,照射5 min,调节光敏剂含量为1.0%时,接枝效果最佳。接枝改性后,LDPE膜的润湿性提升,当接枝率达到2.59 g/m 时,丙烯酸接枝LDPE 膜的润湿性达到平衡值。接枝改性后,膜表面再涂覆壳聚糖,膜的透湿性随着壳聚糖量增加而变大,涂覆量达到1.29 g/m2后,透湿性增加不再明显。原因在于壳聚糖己完全覆盖住膜的表面,此时膜的水接触角基本恒定约53°。表面涂覆后,会在一定程度上影响膜的传热能力。

等离子体接枝对高分子材料进行表面改性,是一种具有环境友好性的方法。但是,氩气、氮气、氧气等非聚合性等离子体对膜亲水化改性存在“时效性”这一不足之处。为了拓展等离子体接枝的应用范围,减少时效性的发生,Hsieh 等人[42]研究了等离子体引发气相接枝改性。气相接枝与液相接枝相比,优点在于接枝单体的使用效率高、膜表面产生的均聚物少,可省去后续清洗;缺点是单体浓度小,接枝率较低。气相接枝主要是利用等离子体处理膜所产生的活性自由基,来促使发生接枝反应。等离子体引发气相接枝与等离子体处理相比,改性聚合物膜表面的性能更加稳定,所接枝的聚合物通过化学健与膜表面连接,改性聚合物的表面性能可以通过选择不同的功能性单体加以控制和实现,是一种解决亲水时效性的方法。解林坤等人[43]分别以丙烯酸(AA)和甲基丙烯酸(MAA)为乙烯基单体,用氧等离子体活化低密度聚乙烯(LDPE)膜,采用气相接枝的方法对膜进行了表面改性。结果显示,水接触角随接枝时间的增加而逐渐减小,剥离强度随接枝时间的延长而逐渐增大,膜表面均出现了大小不同的颗粒状突起物(图5)。

对于聚乙烯接枝改性,目前的报道大多数集中在成形加工阶段[44],通过添加引发剂与接枝化合物局部接枝,接枝指向性不够明确,稳定性较差,副反应较多。因此,可以在合成阶段进行侧链接枝改性,确定合理接枝聚合物与引发剂,确保接枝反应发生的结晶、聚合物流变性、熔点、透明度等性能稳定。

图5 未处理及接枝丙烯酸和甲基丙烯酸气相接枝60 min 后膜表面的SEM 照片 Fig.5 SEM images of LDPE film surface untreated and after grafting polymerization with acrylic acid and methacrylic acid for 60 min respectively: a) Unprocessed; b) acrylic acid; c) methacrylic acid

4 等离子体处理法

等离子体由部分电离的导电气体组成,包括正负离子、自由基、电子、基态或激发态的分子或原子[45]。等离子体处理法的原理是,在电场作用下,气体中的自由电子获得能量,高能量电子与气体中的分子和原子碰撞,若电子的能量高于分子或原子的激发能,则产生等离子体[46-47]。等离子体的大部分粒子能量高于聚合物的化学键键能,因而聚合物表面会发生旧键断裂、新键形成的过程。等离子体可分为高温等离子体和低温等离子体。高温等离子体由稠密的气体在常压或高压下经电弧放电或高频放电产生,温度约为3000~50 000 K,常用于有机物裂解或无机合成。低温等离子体处理温度接近室温(300~500 K),是由稀薄气体在低压下辉光放电产生。聚乙烯的表面改性主要利用低温等离子体处理法,在膜表面引入含氧、氮等的极性基团,同时在膜表面产生蜂窝状凹槽,改变膜表面化学结构和物理状态。

该方法处理时间短,操作简便,效率高,处理深度仅为几纳米到数百纳米,对材料本体力学性能影响不大,这些优点使低温等离子体技术成为改善复合材料界面结合效果的一个重要方法。但是,此方法需要真空设备,不适合大规模操作。该方法存在的另一个问题是“疏水性回复”[48-49]。等离子体改性后的聚合 物表面受环境(如温度、湿度、时间等)影响发生老化,膜表面的亲水性随老化时间的增加而逐渐降低,最终部分或者完全回复至原始疏水性,即疏水性回复。在非极性环境中,改性后的膜表面的极性基团容易向膜内部迁移,同时非极性的高分子链段向膜表面翻转,膜表面极性基团的减少和未改性非极性官能团的翻转,降低了膜表面与环境的界面能,使膜表面趋向于回复到其原始性质。

任煜等人[50]研究了空气介质阻挡放电(DBD)等离子体处理对UHMWPE 表面形貌、化学成分、粘结性、润湿性等的影响。DBD 等离子体处理使得UHMWPE 表面刻蚀显著增加,随着处理时间的延长和电压增大,刻蚀作用增加,表面C—O/C—N 基团含量明显提高,此外,还出现了两种新的含氧官能团C==O 和O—C==O。当处理电压为200 V、处理时间为80 s 时,UHMWPE 力学性能下降较小,改性效果最佳。

2020 年,Duday 等人[51]采用不同浓度的氧气作为等离子体放电源,通过一步法处理聚乙烯膜,研究发现膜表面水接触角随着氧气浓度的增高而减小。同年,Zhou 等人[52]利用回收的塑料袋代替含有甲醛的胶粘剂,来制造无甲醛胶合板,使用等离子体激发氧气和氮气,打断塑料袋中的化学键,接枝上含有氧和氮的官能团,以此提升塑料袋表面的极性和润湿性(图6)。

图6 大气介质阻挡放电(DBD)等离子体修饰和胶合板制造 Fig.6 DBD plasma modification and plywood fabrication

5 电晕处理法

电晕处理法是商业上应用最广的在线处理聚乙烯膜的方法,其可在空气环境中进行。工业上已将该方法用于聚乙烯、聚丙烯的薄膜印刷和覆膜的表面预处理[53-55]。电晕处理是将高频高电压(未达到击穿电压)施加于电极上,在电极附近产生强电场,气体介质被局部击穿而产生电晕放电,气体介质电离后,产生大量的等离子体及臭氧与聚乙烯表面分子作用,达到表面改性的目的[56]。

图7 电晕使氧进入膜表面的过程 Fig.7 Process of introducing oxygen into film surface by corona

根据Briggs 在1982 年的报道[57-58],电晕处理最主要的效果是对膜表面的氧化,在膜表面形成酮、醛、羧基、酯基、羟基、硝基等官能团。Podhajny 指出了电晕将氧引入膜表面的过程,如图7 所示[59]。 Zhang 等人[60]归纳出电晕处理后一些改善表面性能的极性官能团与活性物种为:1)过氧化物与臭氧化物,如RO2R、ROOH、RO3R;2)离子,如NO3-、RCOO-;3)中性官能团,如C==O、—OH、—COOH、—COOR、—NO2;4)臭氧;5)膜表面的交联。

Owens[61]将自粘性的提升归因于界面间羰基中酮和烯醇互变异构体之间氢键的作用。Briggs 和Kendall[62]确认了烯醇羟基OH 对自动粘结的作用。约4%的O/C 原子比例(XPS 检测)是LDPE 对墨水优异吸附性的保证,只有约0.4%的表面羰基可转化为烯醇的OH 基团。

Carley 和Kitze[63]通过1,1-二苯基-2-三硝基苯肼(DPPH)与膜表面的反应,研究了电晕处理的聚乙烯表面。发现聚合物表面的粘结性与润湿性和电晕处理后产生的稳定的RO2R 和RO3R 等过氧结构的含量有紧密的关联。

Kim 和Goring[64]报道了在氧气存在的电晕处理中,聚乙烯膜表面形成了不规则的凸起,这些凸起可以通过将聚乙烯膜浸泡在溶剂中去除。去除的物质中除了羰基,还包括大量的亚甲基,这表明电晕带来的化学反应包括氧化和聚合物链的断裂。低分子量降解物会带来粘结性的问题,虽然这些物质可以被一些墨汁溶解,但是会阻碍覆膜与热封的进行。

Blythe 等人[65]观察到,在空气中经电晕处理后的LDPE 于80 ℃加热3 min 后,自动粘结性下降,但XPS 检测到的氧官能团并未减少。

电晕处理后,常温储存的聚乙烯膜的表面能随时间的增加而下降,印刷性随之下降,原因是疏水性回复。报道中,回复的机制有多种,其中一种是膜表面改性层的官能团翻转进膜本体的重排机制。Das- Gupta 解释其为热驱动的扩散过程[66],Briggs 等人[67]解释为一些添加剂,尤其是爽滑剂与抗静电剂在膜表面的富集所致。

Földes 等人[68]研究了LDPE、线性中密度聚乙烯(LMDPE)与它们的混合物(80:20)三种膜在空气中电晕处理后的情况。研究表明,随着电极电流的增大,聚乙烯膜的表面张力增大。膜表面粗糙度取决于膜的类型,而受电晕条件的影响较小。常温老化的初始阶段,后续氧化过程和疏水性回复过程共同存在,形成竞争。对于LMDPE,后续氧化更显著,而LDPE的疏水性回复更显著。在50 ℃老化160 天后,每种膜最主要的变化均为疏水性回复,并伴随着膜表面更平滑的改变,这是由于低分子量成分(寡聚物、聚合物片段的氧化物、添加剂)迁移至膜表面所致。

Novák 等人[69]报道了等规聚丙烯(iPP)的疏水性回复取决于聚合物结晶度,而LDPE 中所含的添加剂对表面疏水动力学有显著影响。

2020 年,Żołek-Tryznowska 等人[70]分别使用Owens-Wendt 和van OssChaudhury-Good 法计算表面能,研究了电晕处理后的PE 包装膜表面能的变化。电晕前,PE 膜表面更具有憎水性;电晕处理后,膜表面极性组分增多。随着老化时间延长,PE 膜表面能下降。研究发现,紫外线辐射比提升温度对老化阶段的PE 膜表面能影响大。

综上,电晕处理法的优点是:操作简单,处理速度快,可在线处理,处理效果均匀,无废液污染,经济安全,容易控制,且处理深度仅为十几到几十纳米,对材料本体性能无影响。缺点是:在高电压操作时会产生臭氧,改性效果不持久,处理后不宜久置,需及时进行印刷、覆膜等后续操作。

6 共混改性法

聚合物共混的本意是指两种或两种以上聚合物经混合,制成宏观均匀的材料的过程。而后,其内容被不断扩展。在众多的改性方法中,将表面改性剂与聚乙烯共混的方式最经济简便[71]。以聚乙烯为基材,在成形加工前混入不同的极性小分子或聚合物添加剂,使用密炼机混合均匀后,制成相应聚乙烯膜。膜表面存在一定数量的添加剂分子,而且膜内部的添加剂也会慢慢迁移到聚乙烯膜表面,使膜表面的粘结性增加,故而达到改善膜表面性能的目的。

目前主要使用的小分子表面改性剂与聚乙烯基体相容性较差,添加剂迁移到膜表面后,容易因挥发、溶解、洗涤或摩擦而脱离,改性寿命短。大分子表面改性剂可克服这一缺点,含有极性链段的聚合物作为添加剂,可有效改善聚乙烯膜的表面亲水性,而且对材料本体物理力学性能影响不大。

三刀基[72]报道过高分子表面改性剂的改性效果和影响因素。高分子改性剂需要同时存在亲水基团与疏水基团,表面改性微观模型见图8。在加工过程中,亲水基团取向朝外,疏水基团锚定在基体内。而在空气中,高分子材料表面的极性基团有朝基体取向改变的趋势,表面能逐渐下降。

图8 高分子表面改性剂改性机制 Fig.8 Modification mechanism of polymer surface modifier

陈旭东、许家瑞[73]曾总结高分子表面改性剂分子设计的要求,即改性剂需根据对表面能改变的需求,选择不同的亲、疏基体端基,以及考虑基团的分布形式和改性剂的相对分子质量大小。

Sakellariou 等人[74]报道了甲基丙烯酸十八醇酯与甲基丙烯酸衍生物的共聚物作为LDPE 的改性剂(添加量0.5%~1%),当甲基丙烯酸衍生物单体为亲水链较长的聚乙二醇二甲基丙烯酸酯(PEGMA)时,LDPE 的接触角明显低于单体为甲基丙烯酸羟乙酯(HEMA)时的接触角。

李建芳等人[75]以过氧化二苯甲酰(BPO)为引发剂,乙烯基三甲氧基硅烷(A171)为交联剂,二月桂酸二丁基锡(DBTDL)为催化剂,采用两步法制备硅烷交联线型低密度聚乙烯(LLDPE),并添加适量的乙烯-醋酸乙烯共聚物(EVA)对产品进行改性。EVA 与LLDPE 结构相似,相容性好,二者进行共混,可互补性能上的不足。

确定合适的相对分子质量范围也很重要。如果相对分子质量过小,添加剂容易扩散到聚合物表面,虽然有利于改性,但效果不稳定,且会形成粘合界面层,从而发生聚集破坏。在聚合物老化过程中,添加剂也容易解取向,向内部迁移,从而降低改性效果。如果相对分子质量过大,添加剂不易迁移到聚合物表面,影响改性效果,但解取向和向内迁移也相对困难,可以较为持久地保持改性效果。

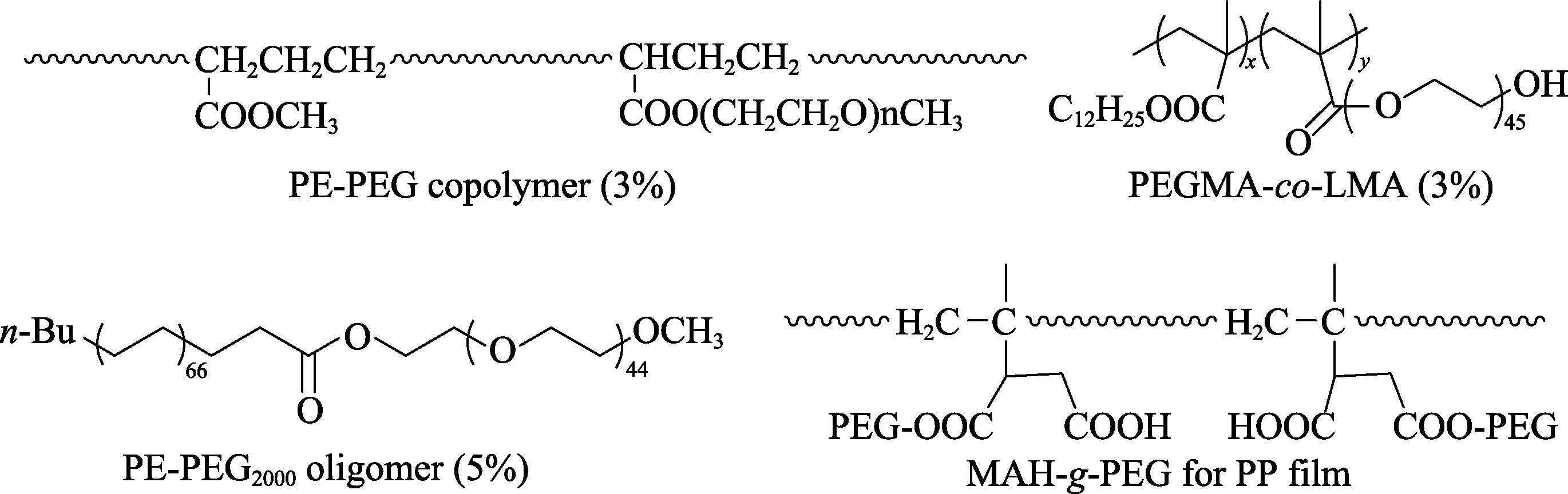

图9 列举出一些曾报道过的表面能改性剂[76-83],但这些报道中的添加量都比较多,且没有给出明确的改性时间。

综上,共混改性法无特殊设备要求,是一种简单、高效的表面改性手段,缺点是有些化合物的合成成本较高。

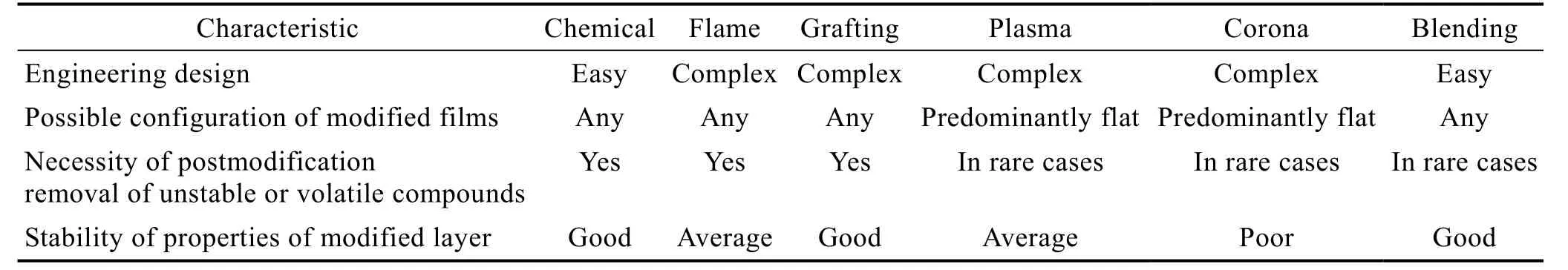

根据以上综述和Timakova 等人[84]的报道,对常用聚乙烯膜表面改性方法的特征进行归纳对比,结果见表1。

图9 改善表面能的添加剂 Fig.9 Additives for improving surface energy

表1 常见的聚乙烯膜表面改性方法特征对比 Tab.1 Comparative characteristics of common methods for modification of polymer films

本课题组采用了电晕处理与添加剂共同作用对聚乙烯膜进行表面改性(图10)[85],采用十分温和的电晕条件使聚乙烯表面能从30 dynes/cm 提升到40 dynes/cm,在老化过程中,研究添加剂对表面能的稳定作用。其表面能变化的机理为:电晕在表面引入极性基团,并产生蚀刻,从而提升表面能,表面能因热力学驱动力和不适合的添加剂而衰减。添加剂的极性官能团种类与含量、相对分子质量和在膜表面的结晶行为,是影响表面能的重要因素。通过设计使用结构更为合理的添加剂,可以显著改善电晕处理后表面能下降快的问题。其中相对分子质量与极性基团含量合适的聚乙烯-聚乙二醇(PE-PEG)寡聚物、羟乙基酰胺化合物以及乙烯丙烯酸共聚物等三种添加剂掺入量为1000 mg/L 时,均能够维持表面能38 dynes/cm三个月以上,这些添加剂对极性溶剂稳定,且不影响聚乙烯本体性能。该研究与陶氏化学合作[86],具有良好的工业应用前景。

图10 电晕与添加剂共同作用提升聚乙烯膜表面能 Fig.10 Enhancement of PE film surface energy by corona and additive co-treatment

7 聚乙烯膜表面能测量方法

表面能的测量最常使用的是接触角法。固体与液体的界面能决定了固体表面的润湿性。非润湿的液体与固体表面的接触角(θ)与固体-蒸汽、固体-液体和液体-蒸汽之间的界面能(分别为γsv、γsl、γlv)相关,通过杨氏方程给出它们的关系:

式中,γlv为液体表面张力,γsv不同于固体表面张力γs,当蒸汽可以忽略不计时,γs与γsv相同。

目前有多种模型通过接触角来估算固体的表面能[15]。通过水或其他溶剂的接触角,可以直观地反映出聚乙烯膜表面润湿性的改变。

工业上采用表面张力测试笔(达因笔),按照DINISO 8296 或ASTM D2578—99a 方法测量薄膜受电晕处理后的效果。达因笔墨汁的主要成分为乙二醇乙醚、甲酰胺和少量的甲基蓝。市面上出售有多种不同张力的达因笔,能迅速准确测试出薄膜表面张力是否达到测试笔的数值,确定测试薄膜是否适合于印刷、复合或真空镀铝等。

8 结语

获得高性能聚烯烃材料是化学家们不断的追求。聚乙烯膜具有许多重要用途,例如作为农膜、低能耗的食品包装膜等。但是聚乙烯为非极性聚合物,其表面粘结性与润湿性很差,对未经处理的聚乙烯膜表面进行胶水涂覆、印刷等操作很困难。

表面能可作为反映聚乙烯膜表面润湿性与粘结性的指标。目前有许多提升聚乙烯膜表面能的方法,例如电晕处理法、火焰处理法、等离子处理法、接枝改性法、涂覆处理剂法等。各种方法根据实际应用效果,各有利弊,例如化学、接枝、共混改性法效果比较持久,但有时在工业中操作性不如等离子体或电晕法,而电晕改性效果并不持久,摩擦、极性溶剂、加热等均会破坏电晕效果,而且经过电晕处理的膜在放置老化时,由于热力学疏水性回复作用,其表面能也会迅速下降。在一些实际应用中,为了获得更好的印刷性,经等离子或电晕处理后,还要涂一层处理剂。各种方式均存在提升效果难以长久维持或需要剧烈的处理条件的缺点。掺杂添加剂方式与表面涂处理剂方式相比,制膜操作更为简便,具有实际应用价值,且逐渐工业化,但其缺点为合成成本较高,且掺杂量大(如3%),这样可能会影响聚乙烯本身的性质。通过温和的电晕处理(~30 V)与少量结构合适的添加剂掺杂方式(~1000 mg/L)的共同作用,有时能获得令人满意的表面改性效果(维持表面能38~40 dynes/cm三个月以上)。另外,很多文献中报道的添加剂法没有考虑老化时间,而提高表面能的效果是否稳定也是实际应用中需要考虑的重要方面。今后表面改性研究将着重于多种方法联合改性,在提高聚乙烯膜表面活性、界面粘结性、润湿性等性能的同时,保持聚乙烯的优异性能。