高熵合金薄膜制备、微观结构与性能的研究进展

2021-03-19安邦王亚强张金钰刘刚孙军

安邦,王亚强,张金钰,刘刚,孙军

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

2004 年,叶均蔚等[1]提出了一种全新的合金设计准则,即将至少5 种元素等比例混合,每种元素的原子数分数在5%~35%之间变化,从而制备出了一种具有高混合熵的新型合金,并将其定义为高熵合金。由于高熵效应、缓慢扩散效应、晶格畸变效应和鸡尾酒效应的共同影响[2-3],高熵合金易于形成具有面心立方结构(FCC)、体心立方结构(BCC)或密排六方结构(HCP)的单相固溶体相,而不是金属间化合物或者非晶合金。特有的微观组织结构使得高熵合金相较于传统合金具有更加优异的性能,如高硬度/强度[4]、高抗疲劳性能和断裂韧性[5]、耐高温氧化性能[2]、耐腐蚀性能[6]、抗辐照性能[7]以及独特的电磁性能[8],可用作结构和功能材料。因此,高熵合金以其上述优异的性能引起了研究者的极大关注。

随着复杂服役环境对材料性能要求的日益提高,传统方法制备的金属结构材料的性能难以满足要求。例如,在核反应堆运行过程中,其堆芯燃料锆合金包壳管不仅要承受来自反应堆的中子辐照,还要使堆芯在高温、高压、强腐蚀性的环境中持续工作。中子辐照会产生辐照损伤,主要包括辐照硬化和脆化、辐照诱发的相变、溶质偏聚偏析、辐照蠕变、孔洞肿胀和高温氦脆等,从而导致其一系列宏观综合性能的下降[9]。然而,通过在现役锆合金包壳表面制备高性能高熵合金薄膜/涂层,可以在不影响锆合金包壳管现有结构设计的前提下,能够有效提高包壳管的服役性能。以往的研究表明,纳米结构薄膜/涂层可以呈现出与块体材料迥异的行为和性能。例如,随着特征尺寸(薄膜厚度或者晶粒尺寸)的减小,薄膜材料表现出比相应块体材料更高的硬度/强度[10]。迄今为止,已经有许多技术来制备高熵合金薄膜和涂层,如磁控溅射、喷涂、激光熔覆、电化学沉积、等离子电弧熔覆等。现有结果已经证明,高熵合金薄膜/涂层同样具有优异的力学和物理化学性能,如高硬度和弹性模量[11]、优异的耐磨损性能[12]、耐腐蚀性能[13]、抗辐照性[14]、耐高温氧化性能[15]以及独特的电磁性能[16]。

本文从薄膜/涂层制备方法、微观结构和性能三个方面,对高熵合金的研究进展进行简要介绍,并讨论了目前研究工作的不足和未来的发展方向。

1 高熵合金薄膜概述

高熵合金的发展已经历了两个阶段:第一个阶段为等物质的量比-单相固溶体结构的高熵合金,第二阶段为非等物质的量比-多相固溶体高熵合金[17]。关于等物质的量比-单相固溶体结构的高熵合金的报道最早见于2004 年。B. Cantor 等[18]在Ar 气氛下于Al2O3坩埚中感应熔化等原子比例的纯元素,制备了多种等原子比的多组分合金,并重点研究了5 组分FeCrMnNiCo 合金。FeCrMnNiCo 合金的微观结构呈树枝状,且树枝晶的成分由等比例的Fe、Cr、Mn、Ni 和Co 组成,其中Fe 含量低,Cr 和Mn 含量高。晶间可以溶解大量其他过渡族金属,如Nb、Ti 和V,这将显著影响其力学性能。随着研究的深入,为了满足不同的性能要求,高熵合金的相结构逐渐从等物质的量比-单相固溶体过渡到非等物质的量比-多相固溶体。关于非等物质的量比-多相固溶体结构的高熵合金的报道最早见于2005 年。C. Tong 等[19]利用电弧熔铸法制备了具有不同铝含量的AlxCoCrCuFeNi 合金(x 即物质的量比,x 等于0 ~ 3.0),通过显微组织表征和XRD 分析,可知随着Al 元素含量的变化,合金的晶体结构发生变化:当 0.5x ≤ 时,合金呈单相FCC固溶体结构;当0.5 0.8x< ≤ 时,合金发生共晶反应,因此,合金为“BCC+FCC”双相结构;当 1.0x≥ 时,合金发生调幅分解进一步生产BCC 结构固溶体;当x≥ 2.8时,合金为单相BCC 结构。

关于高熵合金薄膜/涂层的研究几乎与块体合金同步,最早的报道见于2004 年。T. K. Chen 等[20]首次通过直流磁控溅射技术在Si 基材上沉积FeCoNiCrCuAlMn和FeCoNiCrCuAl0.5金属膜,并通入不同流量的N2,形成氮化膜。金属膜的结构类似于原始合金靶,呈现出“BCC+FCC”双相结构和单相FCC 固溶体结构。随着N2流量的增加,氮化膜的结晶度降低并逐渐转化为非晶态。金属膜的硬度约为4 GPa,而氮化膜的硬度约为11 GPa,薄膜的硬度随着N2流量的增加而升高。随后,Y. Huang 等[21]采用电弧熔铸法制备了AlCoCrCu0.5FeNi 高熵合金,并以此为靶材。使用射频溅射技术在不同流量的O2氛围下,于Si 晶片和玻璃上沉积AlCoCrCu0.5NiFe 金属膜和氧化膜。当不向工作气体中添加O2时,AlCoCrCu0.5NiFe 金属膜为非晶态。随着O2含量的升高,氧化膜的结构逐渐转变为密排六方结构(HCP)。当O2含量进一步升高时,XRD 的衍射峰发生宽化,说明晶粒尺寸减小。在退火之前,氧化膜的电阻率和厚度都随着O2含量的增加而降低,并且在O2体积分数为30%时,硬度达到最大值。在退火过程中,氧化膜中没有新相形成,表明氧化膜在高温下非常稳定。但是晶粒容易长大,并且晶粒之间的微孔尺寸随着退火温度的增加而增加,这导致其电阻率升高、硬度降低。得益于优异的力学性能和物理化学性能,高熵合金薄膜在作为扩散阻挡层[22]、电阻层[23]、磁化层[24]、防腐层[25]等方面具有良好的发展前景。

高熵合金和高熵合金薄膜区别之一在于:由于外观几何尺寸的限制,往往导致二者的内在结构特征尺寸也有所差异,并呈现出截然不同的热动力学行为与性能。在块体合金中,晶粒生长和缺陷迁移都受到很小的限制,因此,晶粒体积较大,晶界数目较少。而薄膜/涂层中的情况恰恰与之相反,受限于薄膜厚度,晶粒的生长空间十分有限,因此,晶粒体积较小,晶界数目较多[9,11]。一般而言,晶界在缺陷的迁移过程中充当缺陷阱,使得缺陷的浓度下降。同时,在多主元合金薄膜中,较大的原子尺寸差异也会带来严重的晶格畸变,从而进一步阻碍了缺陷的迁移[26]。因此,薄膜的力学性能在理论上优于合金。但是,受尺寸效应的影响,高熵合金薄膜/涂层的强度往往极高,而延展性却极差,这大大限制了它的发展和应用[27]。厘清合金与薄膜的区别,探明组织和性能的内在关系,是开发新的高熵合金薄膜体系亟待解决的问题。

2 高熵合金薄膜的制备工艺

近年来,多种制备技术已经应用于高熵合金薄膜的合成和制备过程中,包括溅射沉积技术、激光熔覆技术、热喷涂技术、等离子弧熔覆技术和电化学沉积技术等。由于高熵合金薄膜的厚度较小,相对于制备块状高熵合金的技术(电弧熔化技术、铸造技术等)而言,制备高熵合金薄膜更容易实现较快的冷却速率,即所谓的“快速淬火”效应[28]。由于高熵合金在较低温度下会因热力学驱动力的降低而在缓慢冷却的同时经历各种相变,所以高的冷却速率可以限制元素的扩散,并且抑制金属间化合物的成核和生长,这有利于形成单相固溶体,从而提升高熵合金薄膜的力学性能[29]。

2.1 溅射沉积技术

溅射沉积技术是指用高能粒子轰击靶材,将靶材中的原子溅射出来,沉积在基底表面形成薄膜的方法。溅射沉积技术是制备高熵合金薄膜最常用的方法之一,通过改变靶材的化学组成和溅射过程的工艺参数,可以轻松地控制化学计量,且易于在沉积过程中掺入反应性气体(如N2、O2或C2H2),故而可以合成高熵合金的氮化物、氧化物或碳化物薄膜,这为探索新的高熵合金体系提供了有效的解决方案。

根据溅射靶材的不同形式,溅射沉积技术主要分为直接沉积法、共沉积法和粉末靶沉积法。其中,直接沉积法是最常用的方法之一,即通过高熵合金靶直接制备高熵合金薄膜。该方法对膜的化学计量的控制十分精准。此外,由于高能原子可以迅速淬火,薄膜的凝结速率可达10-4K/s,因此,制备的薄膜浓度波动最小,均匀性良好。X. Li 等[30]利用电弧熔化法将FeAlCuCrCoMn 高熵合金熔化5 次以上,将其制成直径为60 mm、厚度5 为 mm 的圆盘作为靶。然后利用直流磁控溅射技术,直接用该靶在石英玻璃基板上进行沉积,所得薄膜光滑致密,且随着沉积时间的增长,薄膜的厚度增加,最大厚度为1.788 μm。晶体结构为单一的FCC 结构固溶体,硬度和弹性模量分别为17.5 GPa 和186 GPa。在酸性、碱性和盐溶液3 种腐蚀介质中,其耐腐蚀性优于201 不锈钢。

其次,共沉积法指的是利用金属靶与镶嵌靶共沉积。该方法避免了复杂的靶材的制备过程,通过改变目标功率和给定目标上每个元素的相对质量分数来控制化学计量,可以制备多种化学成分的高熵合金薄膜。但是,该方法通过改变沉积参数难以获得理想结构的高熵合金薄膜,易形成非晶结构。X. Feng 等[31]利用CrTaNbMoV 镶嵌靶材和纯Zr 靶材共沉积,探究Zr 含量对(CrTaNbMoV)Zrx薄膜的相形成、形貌、硬度和摩擦学行为的影响。结果表明:随着Zr 含量的增加,(CrTaNbMoV)Zrx合金膜的晶体结构由BCC结构转变为非晶态,且晶粒尺寸减小,硬度和弹性模量略有增加,分别达到11.6 GPa 和215.6 GPa,摩擦因数和磨损率略有降低。

最后,粉末靶沉积法指的是使用粉末靶沉积高熵合金薄膜。通过选择所需的金属粉末,然后称量、混合并最后冷压粉末混合物制成粉末靶。该方法的优点是目标组成可以通过简单地改变各个粉末的质量分数来调节,但是为了确保靶材的成分均匀,粉末必须混合均匀。H. Kim 等[32]通过热压Nb、Mo、Ta 和W粉末的混合物,制成了NbMoTaW 高熵合金靶材。利用直流磁控溅射技术,在Si 基材上沉积NbMoTaW薄膜。该薄膜具有单相BCC 固溶体结构,且存在纳米晶,晶格畸变严重,故硬度高达12 GPa。

2.2 等离子喷涂技术

等离子喷涂技术又称热喷涂技术,是基于液态金属合金的喷涂技术,指在结构件表面生成保护膜或涂层。等离子喷涂的火焰温度高、能量集中,因此沉 积效率高,成本低。但是,高速熔融的粉末颗粒在与基材碰撞后呈扁平状,粒子界面之间的连接不佳,制备的涂层多为层状结构。因此,等离子喷涂技术存在膜基结合强度低、沉积的薄膜不够致密以及涂层材料的性能难以完全发挥等缺点。W. Hsu 等[33]利用等离子喷涂技术制备了NiCo0.6Fe0.2Cr1.5SiAlTi0.2高熵合金涂层,其呈现出带有氧化层的层状结构,硬度高、耐磨性好,且在1100 ℃下的抗氧化性良好,有望应用于高温领域。L. M. Wang 等[34]利用等离子喷涂技术制备NixCo0.6Fe0.2CrySizAlTi0.2高熵合金涂层,经过喷涂和热处理工艺之后,晶粒尺寸变为纳米级,并在基体中分布着大量的孪生结构和亚晶粒结构,这使得薄膜的硬度提高,接近铸态金属。

2.3 激光熔覆技术

激光熔覆技术是一种新兴的快速发展的表面改性技术,它是指利用大功率高速激光熔化具有某些物理、化学或机械性能的金属粉末,以冶金结合的方式与基体结合,从而改善薄膜与基体之间的机械性能。该技术的凝固速度快(~103~106K/s),在固化过程中可实现非平衡溶质捕获,避免了组分偏析,用以制造厚度为1~5 mm 的高熵合金涂层,膜基结合强度较高,高于热喷涂技术。张晖等[35]利用激光熔覆技术在Q235 不锈钢基板上制备了FeCoNiCrAl2Si 高熵合金涂层,并把熔覆后的涂层在Ar 保护下分别于600、800、1000 ℃退火5 h。结果表明,涂层具有单相BCC固溶体结构,涂层的平均硬度达到约900HV。由于在快速凝固的过程中固溶体的固溶极限升高,抑制了金属间化合物的形成,提高了固溶强化效果,使得涂层具有较高的硬度。退火后涂层的硬度变化不明显,因此,该涂层具有稳定的相结构和良好的高温稳定性。此外,激光熔覆技术制备的一些高熵合金涂层中也包含金属间化合物结构,这有助于改善涂层的耐磨性。但是,由于激光能量过高,在熔覆过程中经常会出现基体元素稀释到涂层中的现象[36]。例如,S. Katakam等[29]利用激光熔覆技术在铝基板上制备AlFeCoCrNi涂层时,高熵合金相稀释到富Al 相基体中,并在之后的退火过程中部分分解形成具有分层形态的沉淀物,极大地影响了涂层的性能。

2.4 等离子转移电弧熔覆技术

等离子转移电弧(PTA)熔覆工艺具有能量转换效率高、材料的热变形低、基体材料的稀释度小以及膜基结合强度高等优点。但是,等离子转移电弧熔覆技术存在一定的局限性,在熔覆过程中会出现粉末飘散和飞溅,且涂层质量对粉末的依赖性大。J. B. Cheng等[37]利用PTA 熔覆工艺制备CoCrCuFeNi 高熵合金薄膜,并探究Nb 元素对薄膜的组织结构和力学性能的影响。结果表明,添加Nb 元素会改变原始相结构,在CoCrCuFeNiNb 薄膜中产生有序的Laves 相和FCC固溶相双相结构,使得该薄膜的硬度、弹性模量、耐磨性和耐腐蚀性能都增强。

2.5 电化学沉积技术

电化学沉积法是指在电场作用下,在一定的电解质溶液中由阴极和阳极构成回路,通过发生氧化还原反应,使溶液中的离子沉积到阴极或阳极表面上而得到所需的薄膜或涂层的方法。电化学沉积法是低成本制备高熵合金薄膜的有效方法,它不需要复杂的设备和昂贵的原材料,并可在低温、低能耗下进行。通过改变沉积参数,可以控制薄膜的组成、形态和厚度,还可以在具有复杂的几何形状的基板上沉积薄膜。但是,用电化学沉积法制备理想的、复杂组成的薄膜材料比较困难,沉积的薄膜多为多晶态或者非晶态,综合性能不佳。V. Soare 等[38]通过恒电位电化学沉积法,于N,N-二甲基甲酰胺-CH3CN 电解质中成功地制备了AlCrFeMnNi 和AlCrCuFeMnNi 高熵合金薄膜,并研究了沉积物的微观结构。XRD 结果表明,所沉积的薄膜呈非晶态结构,退火后转变为BCC 结构。制备的薄膜膜基结合强度高,力学性能好。

2.6 其他工艺

其他制备高熵合金薄膜的方法有:等离子弧熔覆法、电火花沉积法和阴极电弧沉积法等。这些方法在制备特定的薄膜往往有其独特的优势,但是应用范围小。

3 高熵合金薄膜的微观结构

材料的微观组织结构决定其性能,因此,高熵合金微观结构的表征与分析对于深入理解其性能至关重要,也能够据此优化材料的制备工艺参数,设计调控高熵合金的组织结构,以实现预期的性能目标。目前,高熵合金材料微观结构的研究主要包括显微组织、组成成分和相结构3 个方面。

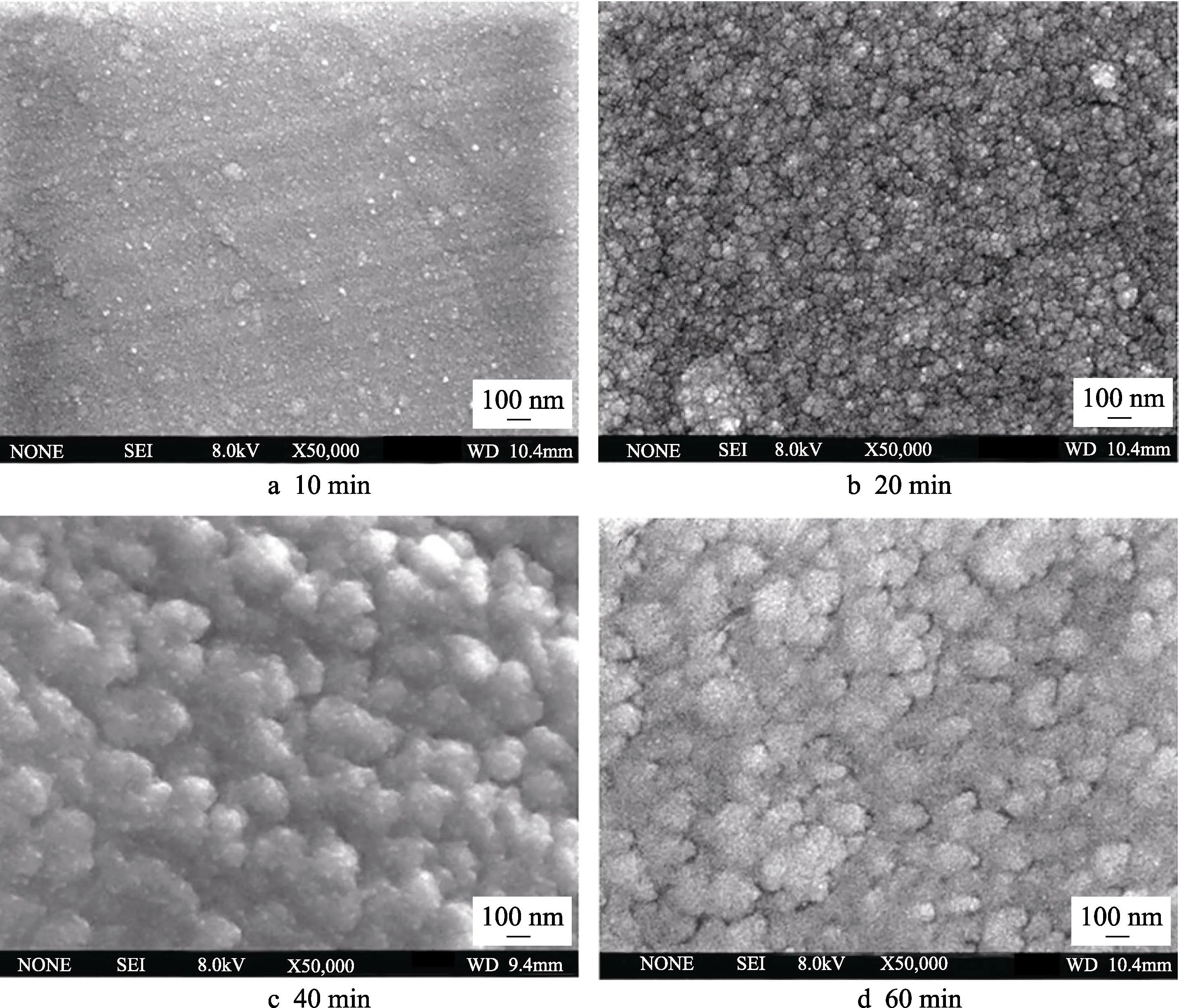

X. Li 等[30]利用场发射扫描电子显微镜技术(FESEM)研究沉积时间和沉积功率对显微组织的影响。结果如图1 所示,当沉积功率为80 W 时,纳米粒子的尺寸小于10 nm。随着沉积时间的延长,纳米粒子会发生团簇现象,破环了薄膜的整体性。当沉积功率升高时,薄膜表面变得光滑且致密,并且其尺寸随着时间的延长而增大。当功率达到150 W 时,纳米粒子产生粗化现象,破坏了薄膜的均匀性和致密性,如图2 所示。薄膜的厚度随时间的延长而增加,但是增长的速率逐渐减小。这是由于靶元素与氧元素具有亲和性,在溅射的过程中靶表面会形成氧化膜斑点,阻碍了原子溅射,导致靶中毒。

图1 80 W 等离子功率下不同沉积时间的FESEM 形态[30] Fig.1 FESEM morphology of different deposition times under 80 W plasma power

图2 150 W 等离子功率下不同沉积时间的FESEM 形态[30] Fig.2 FESEM morphology of different deposition times under 150 W plasma power

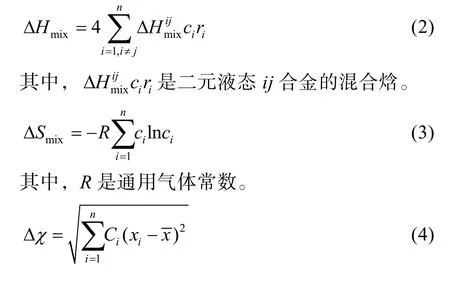

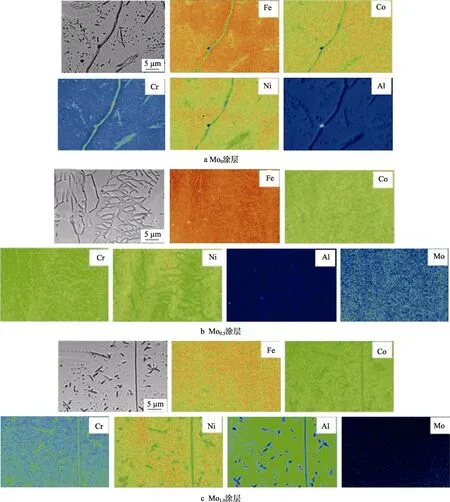

Z. Tian 等[39]为了探究不同的Mo 含量对激光熔覆技术制备的FeCoCrNiAlMox(x = 0, 0.25, 0.5, 0.75, 1.0)合金涂层的显微组织、组成成分和相组成等的影响,分别对样品进行了SEM、EDS、EPMA(电子探针微区分析)和XRD 分析。不同Mo 含量的涂层中间的横截面的FESEM 形态如图3 所示。由图3a、b可以看出,Mo0合金涂层,即FeCoCrNiAl 涂层主要由柱状晶、针状晶(标记为B)和颗粒状沉淀物(标记为C)组成。随着Mo 元素含量的增多,树枝晶的形成越发显著。此外,由图3c、d 可以看出,当x 从0.25 增加到0.5 时,涂层的枝晶特征更加明显。由于Mo 元素的化学活性高,在制备过程中易与其他元素结合形成稳定的核,提高了形核的机率。随着凝固的进行,液固界面前沿形成一些微小的突起,并向冷液深层延伸,从而促进了树枝晶的形成。但是,当Mo含量进一步增加时,柱状晶和析出相再次出现,如图3e、f 所示。相较于其他合金元素,Mo 熔点较高,激光吸收系数较大,故随着Mo 元素含量的增加,整个熔池的温度升高。在这种情况下,液态金属凝固时的过冷度较小,延伸到液相的小突起的长度缩短,从而抑制了树枝晶的生长,形成了相对粗大的柱状晶。此外,Mo0.75和Mo1.0合金涂层中的颗粒状沉淀物比Mo0中更细小。EDS 图谱分析的结果表明,涂层中的Al元素含量远低于设计的标称含量。这是由于激光熔覆过程中熔池的温度远高于铝的熔点,导致铝被烧尽;其次,尽管存在保护气体,但铝比其他元素更容易与氧气结合形成氧化铝。另外,涂层中Fe 元素含量明显偏高,Mo 元素含量明显偏低,这表明在熔覆过程中,基体元素渗入涂层。

为了进一步确定涂层不同区域的元素分布情况,对样品进行EPMA 表征。由上述分析可知,Mo0.25涂层和Mo0.5涂层、Mo0.75涂层和Mo1.0涂层具有相似的微观结构和化学成分,故只分析Mo0涂层、Mo0.5涂层和Mo1.0涂层,如图4 所示。通常,晶界是理想的形核位置。在涂层中晶粒形核长大的过程中,高熔点的Cr 元素优先富集于晶界处结晶,低熔点的Al元素则被保留在晶粒内结晶。这导致了晶界处Cr 元素的富集和Al 元素的贫乏,并析出了针状晶(图3b中的B)和颗粒状沉淀物(图3b 中的C)。由图4b可以看出,Mo0.5涂层中各元素均匀分布,树枝晶与晶间仅有少量Ni 元素发生偏析。结合图4b、c 可以看出,Mo 元素在整个涂层中均匀分布。

图3 不同Mo 含量的涂层中间的横截面的SEM 形态[39] Fig.3 SEM morphology of the cross section in the middle of the coating with different Mo content

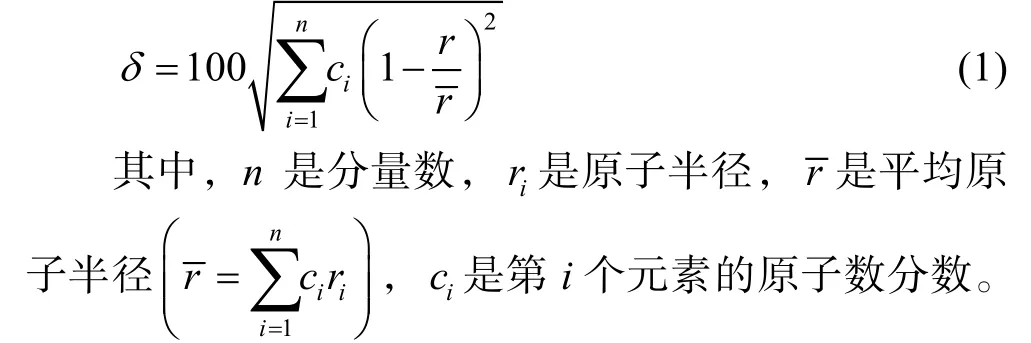

高熵合金的相结构可以通过热力学规则来预测,包括原子半径不匹配(δ)、混合焓(mixHΔ )、混合熵(mixSΔ )、电负性差异( χΔ )和价电子浓度(VEC),可以由以下公式表示[40]。

图4 FeCoCrNiAlMox 涂层的SEM 图谱和EMPA 分析图谱[39] Fig.4 SEM spectrum and EMPA analysis spectrum of FeCoCrNiAlMox coating

高熵合金薄膜的相变行为和相稳定结构与其对应的块体材料相似又有所不同。受限于薄膜厚度,晶粒的尺寸往往更小。尤其是,对于通过气相沉积方法(如磁控溅射)制备的高熵合金薄膜,其晶粒尺寸可能会减小至纳米级。与此同时,高熵合金薄膜的晶体结构会发生相互转变[44]。例如,Al 含量的增加可能会导致高熵合金薄膜的晶体结构由FCC 转变为BCC结构,将Al 原子掺入FCC 晶格会增加晶格畸变,而BCC 晶格的填充率较低,可以容纳较大的Al 原子,并且Al 原子独特的电子结构有利于其与过渡族金属原子键合,从而形成BCC 结构[45]。M. D. Cropper 等[46]通过脉冲激光沉积法制备了AlCrFeCoNiCu 薄膜。在室温下沉积的薄膜表现出“FCC+BCC”双相结构,且两种晶体结构都随着沉积温度的升高而降低,但是BCC 结构占主导地位。

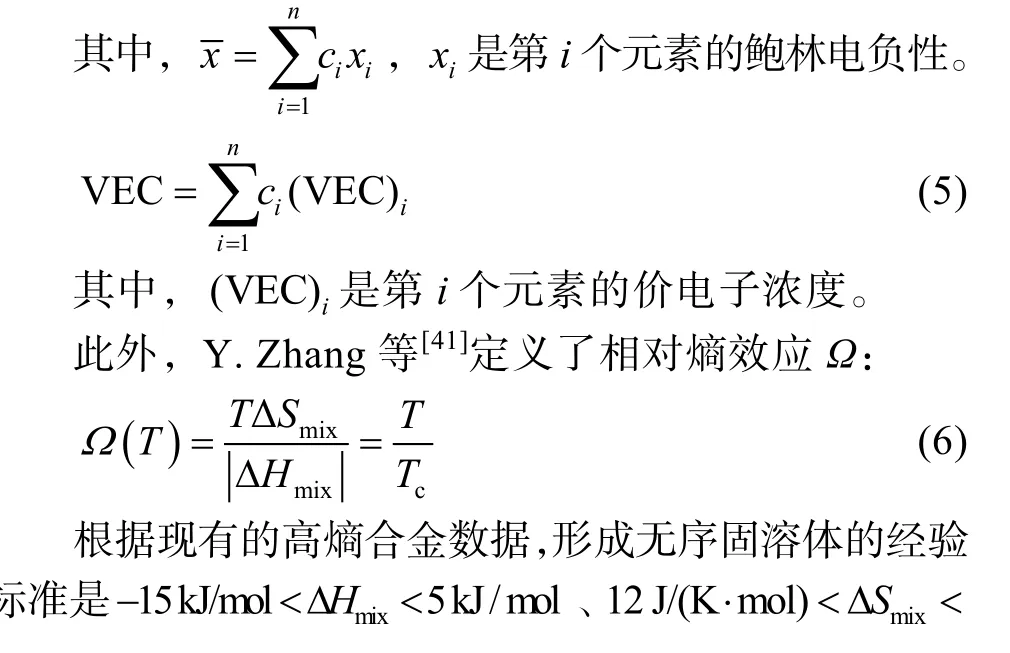

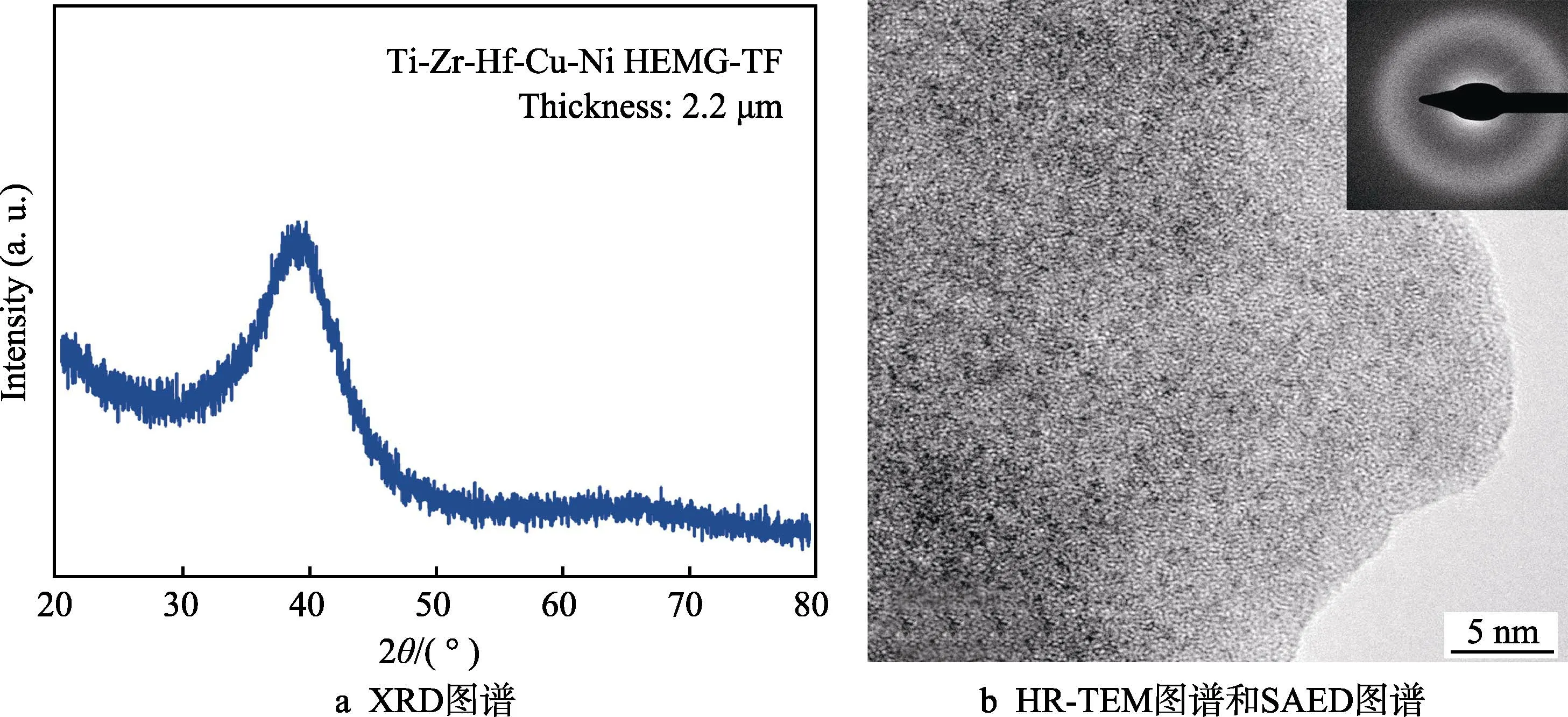

其次,高熵合金薄膜存在非晶化趋势,如TiZrHfCuNi薄膜[47]。这可能归因于高混合熵和较大的原子尺寸差 异。高混合熵提高了薄膜中各元素的互溶性,防止产生相分离行为;较大的原子尺寸差异造成严重的晶格畸变,有利于形成非晶结构[48]。S. Zhao 等[47]利用直流磁控溅射技术在玻璃和 Si 基板上沉积TiZrHfCuNi 高熵合金金属玻璃薄膜,其XRD 和TEM图谱如图5 所示。图5a 为沉积在Si 衬底上的厚度为2.2 μm 的金属玻璃薄膜的XRD 图,图谱中没有观察到对应于结晶相的尖锐衍射峰,这表明形成了非晶结构。高分辨率透射电子显微镜(HR-TEM)图像进一步证实了TiZrHfCuNi 薄膜为非晶结构,如图5b所示。

图5 沉积的Ti-Zr-Hf-Cu-Ni 金属玻璃薄膜的结构表征[47] Fig.5 Structure characterization of deposited Ti-Zr-Hf-Cu-Ni metallic glass film

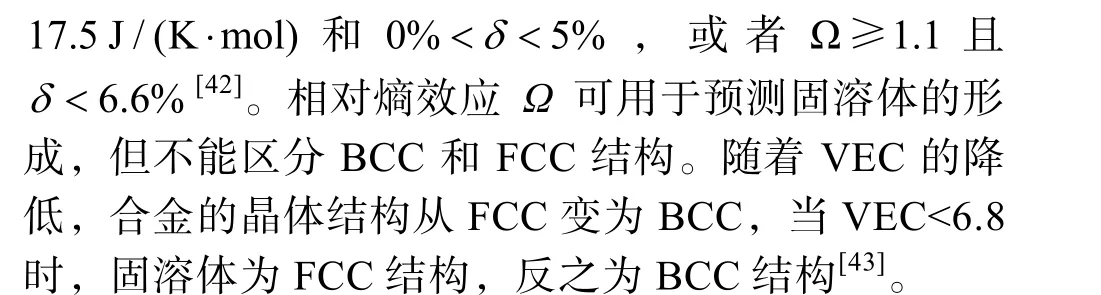

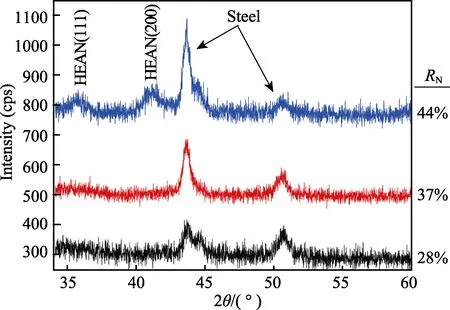

最后,由于高混合熵效应增强了组成元素的互溶性,使远距离扩散缓慢,从而有助于保持固溶结构,造成部分高熵合金氮化物薄膜由非晶态向FCC 结构转变[49]。P. Kumar 等[50]利用射频反应磁控溅射技术在不锈钢/Si(100)/SiO2基材上沉积AlCrTaTiZrN 高熵合金氮化物薄膜,沉积压力为4.8×10-3Torr,氩气流速为50 mL/min。通过改变N2流量制备了3 种成分和微观结构稍有不同的AlCrTaTiZrN 薄膜,其XRD 图谱如图6 所示。所有膜的化合物的峰在43.5°和50.6°, 这是奥氏体不锈钢基板的特征峰。在N2流量比RN= 28%和RN= 37%下沉积的薄膜没有显示任何其他峰,表明存在非晶结构。随着N2流量的增加,薄膜的微观结构从非晶态转变为晶态,并且Ta 含量减少。当N2流量比RN= 44%时,薄膜具有简单的FCC 结构。在700 ℃退火后,Fe 元素无法穿透整个120 nm 厚的AlCrTaTiZrN 薄膜,表明其可作为良好的扩散阻挡层。该薄膜在高达800 ℃的温度下仍然具有良好的机械和结构稳定性。

图6 在不同的N2 流量下沉积的薄膜的XRD 图谱[50] Fig.6 XRD patterns of thin films deposited under different N2 flow rates

4 高熵合金薄膜的性能

4.1 力学性能

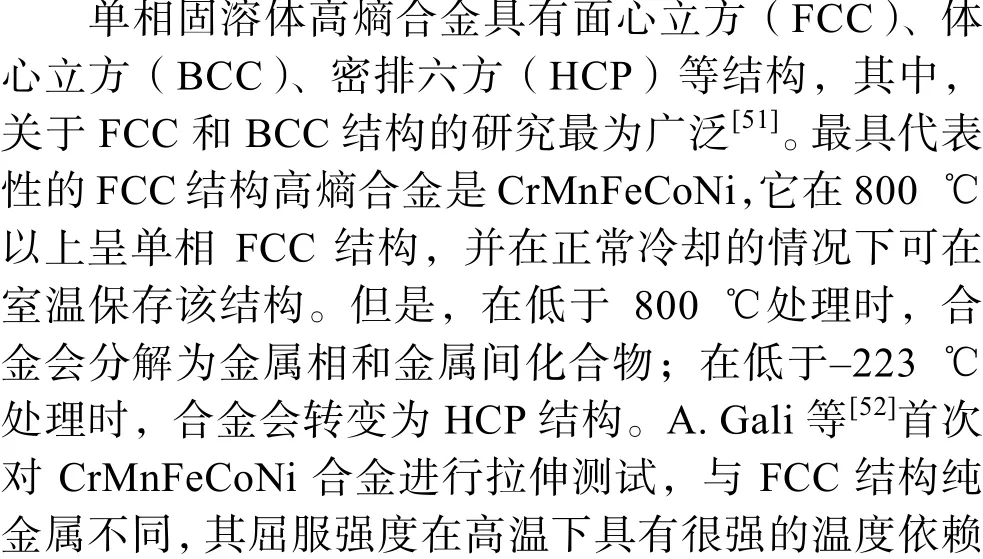

图7 CrMnFeCoNi 高熵合金的组织和力学性能[53] Fig.7 Microstructure and mechanical properties of CrMnFeCoNi high-entropy alloy[53]: a) the stress-strain curve of the alloy at different temperatures, b) fracture toughness of alloys at different temperatures

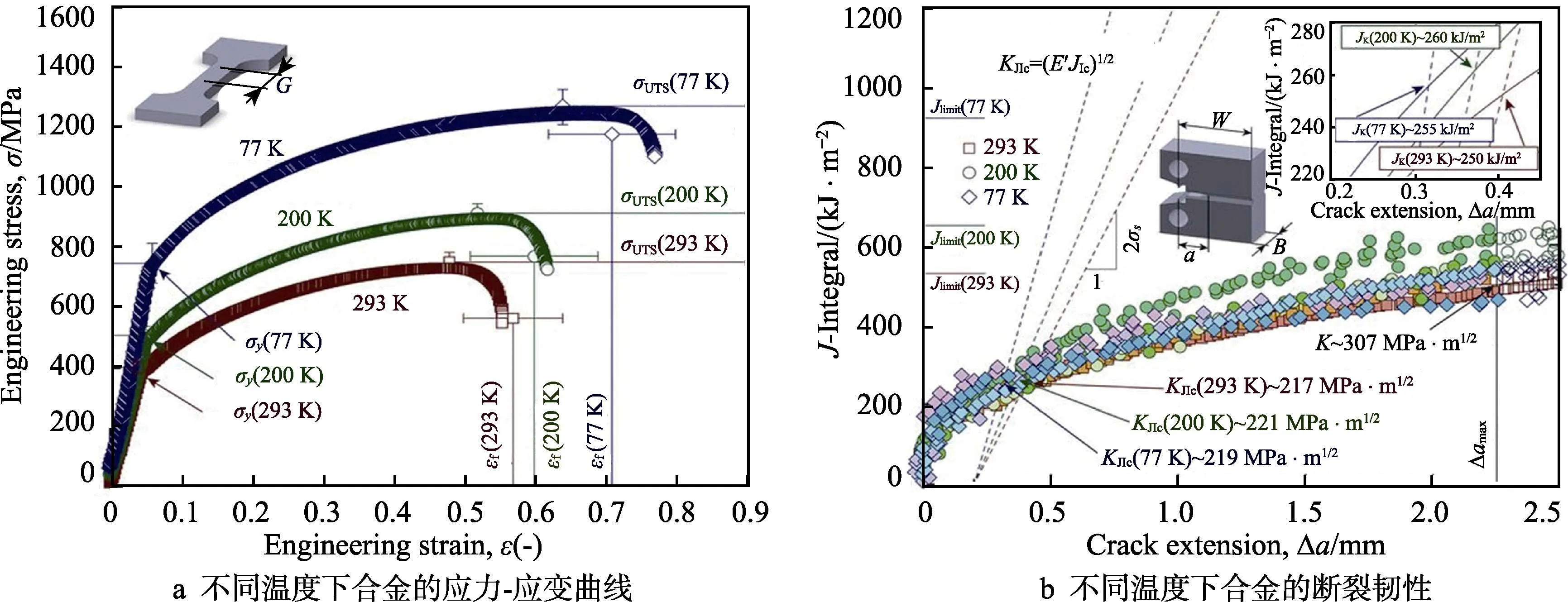

最具代表性的BCC 结构的高熵合金是TiZrHfNbTa,该合金熔点高、脆性大,难以形成均匀的组织,拉伸性能差。O. N. Senkov 等[54]发现TiZrHfNbTa 合金可以在重冷轧后产生重结晶现象,其力学性能提高。将冷轧薄板在800 ℃退火2 h,发生部分重结晶,且未重结晶区域第二相颗粒开始沉淀。晶粒内Nb 和Ta元素富集,基体中Hf 和Zr 元素富集,晶体结构保持单相BCC 结构不变。在800 ℃下退火后,合金的真实拉伸应力增加到1334 MPa,但真实拉伸延伸率降低到1.9%。尽管宏观延展性较低,但为韧性断裂。在1000 ℃和1200 ℃退火后,发生完全重结晶,并形成大的等轴晶粒,平均晶粒尺寸随着退火温度的升高而增加,分别约为22 μm 和76 μm。晶体结构依然保持单相BCC 结构不变,仍然存在极少量的细小的第二相沉淀物。在1000 ℃下退火后,真实的拉伸强度和延展性分别为1262 MPa 和9.7%,如图8 所示。

图8 不同退火条件下的真应力-应变曲线[54] Fig.8 True stress-strain curve under different annealing conditions[54]

与块体合金类似,高熵合金薄膜通常形成FCC或BCC 固溶体相。不同的是,随着晶粒尺寸减小到纳米级别,其硬度将显著增强。相较于易形成金属间化合物的传统薄膜而言,高熵合金薄膜的硬度和弹性模量更加优异,硬度普遍在10 GPa 左右,弹性模量 普遍在200 GPa 左右[30-38]。由于位错核心结构不同,FCC 晶体中为平面核心结构,而BCC 晶体中为非平面核心结构,这两种结构的薄膜表现出完全不同的力学响应[51]。J. B. Cheng[55]利用PTA 熔覆工艺制备CoCrCuFeNi 涂层,其晶体结构为FCC 结构,且Fe、Co、Ni 和Cr 元素会分布在过饱和FCC 固溶体中。多种元素混合形成饱和单相FCC 固溶体,提高了涂层的强度。涂层的微观结构主要由连续的树枝晶和不连续的晶间偏析组成,这是由于Cu 元素的熔点在该体系中最低,随着温度的降低,其他元素在富Cu 相中的溶解度降低,因此发生晶间偏析的现象。此外,Fe、Co、Ni、Cr 各元素之间不仅具有很强的结合力,还会导致很大的晶格畸变,从而进一步提高了涂层的力学性能。测试结果表明,CoCrCuFeNi 涂层的硬度和弹性模量分别为3.64 GPa 和211 GPa。

冯骁斌等[56]利用磁控溅射沉积技术制备了厚度从100 nm 到2000 nm 的NbMoTaW 薄膜,探究晶粒尺寸对薄膜力学性能的影响。薄膜为单相BCC 固溶体结构,且晶粒尺寸不随着薄膜厚度的变化而变化。图9a 显示了恒定膜厚下(1000 nm)不同应变率的载荷-位移曲线,可以看出,随着加载速率的升高,压痕深度将减小,硬度值升高。图9b 显示了恒定应变率(0.05 s-1)下不同膜厚的载荷-位移曲线,可以看出,随着薄膜厚度的减小,压痕深度将减小,硬度值升高。图9c 显示了不同膜厚的硬度-应变率曲线,每条直线的斜率代表相应的薄膜样品的应变速率敏感性指数。斜率均为正,说明硬度随着应变速率的增大而增大。但是,当应变率一定时,薄膜的硬度先增大后减小,弹性模量整体逐渐减小,如图9d 所示。当膜厚由2000 nm 降低到250 nm 时,硬度由约10.8 GPa单调增加到约16.0 GPa,随后硬度在膜厚为100 nm时略有降低;当膜厚由2000 nm 降低到250 nm 时,晶粒尺寸减小,表面粗糙度降低,弹性模量从约181 GPa缓慢增加到约201 GPa。对于BCC 高熵合金薄膜中主要的强化机制的转变,存在一个关键尺寸(10 nm):在临界尺寸以上,固溶强化占主导地位;在临界尺寸以下,位错源强化占主导地位。

图9 不同条件下NbMoTaW 薄膜的力学性能[56] Fig.9 Mechanical properties of NbMoTaW film under different conditions: a) load-displacement curves of different strain rates under constant film thickness (1000 nm), b) load-displacement curve of different film thickness under constant strain rate (0.05 s-1), c) hardness-strain rate curves of different film thicknesses, d) variation curve of hardness and elastic modulus under 0.1 s-1 strain rate

此外,由于高混合熵效应和较大的原子尺寸差异,某些高熵合金薄膜中出现非晶化趋势,形成非晶相,从而提高了薄膜的硬度[48]。B. Song 等[57]通过直流磁控溅射技术制备不同厚度的TaNbHfZr 薄膜,并探究膜厚对其硬度和变形机理的影响。XRD 结果表明,该薄膜为非晶态结构。在5 mN 峰值负载下,其载荷-位移曲线如图10 所示。当薄膜厚度较薄(<100 nm)时,由于基材较硬,原子扩散受阻,薄膜在受压过程中产生堆积现象,塑性较大。当薄膜变厚时,基材上的应力水平降低,原子开始扩散,薄膜硬度升高。但是,当薄膜厚度进一步增加时,硬度开始下降,其最高硬度约为8 GPa。

图10 不同膜厚的纳米压痕载荷-位移曲线[57] Fig.10 Nanoindentation load-displacement curve of different film thickness[57]

值得注意的是,当形成高熵合金氮化物薄膜时,其硬度往往发生变化。高熵合金薄膜中的所有元素可分为强氮化物元素和非氮化物元素。其中,强氮化物元素包括Al、Cr、Nb、Ti、V、Zr、Hf、Mo 和Ta等,非氮化物元素包括Co、Cu、Fe、Ni 和Mn 等[40,58]。当加入强氮化物形成元素时,所制备的高熵合金氮化物薄膜的硬度高,当加入了非氮化物形成元素时,所制备的薄膜的硬度则低[58]。在某些高熵合金氮化物薄膜体系中,其硬度甚至超过了40 GPa,达到了超硬膜标准。例如,A. D. Pogrebnjak 等[59]通过阴极电弧气相沉积法制备Ti0.17Hf0.11Zr0.8V0.6Nb0.9N0.49高熵合金氮化物薄膜,其最高硬度可达44.3 GPa;K. Cheng等[60]通过反应磁控溅射法制备(AlCrMoTaTiZr)N 高熵合金氮化物薄膜,当RN= 40%时,其硬度达到最大值40.2 GPa;S. A. Firstov 等[61]通过脉冲电弧沉积和真空电弧沉积法制成(TiVZrNbHf)N 高熵合金氮化物薄膜,其硬度甚至超过了60 GPa。

4.2 耐腐蚀性能

如上所述,高熵合金薄膜具有优异的耐腐蚀性能,其根本因为可以归结于以下3 个方面[40,62]。首先,高熵合金薄膜易形成单一固溶相或非晶相。单一固溶体的形成可减少电化学腐蚀的作用和微电池的数量,提高耐腐蚀性。同时,材料体系的混合熵越大,自由能越低,有序化趋势越小,易形成无规则固溶体。由于晶界在侵蚀性介质中不稳定,所以无定形结构比晶体结构的耐腐蚀性更强。其次,满足高熵合金形成标准的主要金属有Al、Co、Cu、Cr、Fe、Ni、Nb、W、Ti、V、Mo、Zr 等,其中Cr、Ni、Co 和Cu 为耐腐蚀元素,它们与其他元素牢固结合,且在薄膜表面形成保护膜,从而提高了高熵合金的耐腐蚀性。最后,由于高熵合金薄膜制备过程中的“快速淬火效应”,元素在薄膜中的扩散被有效抑制,故而微观结构更加均匀致密。晶界或边界的存在为腐蚀剂的扩散提供了通道,所以均匀致密的微观缺陷更少,有助于提高薄膜的耐腐蚀性。

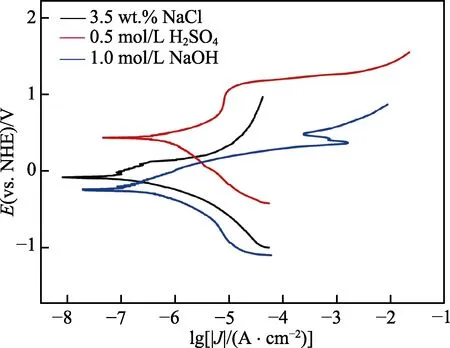

S. Chen[63]采用直流磁控技术在304 不锈钢和硅晶片基材上于不同的沉积温度(100~400 ℃)下制备VAlTiCrCu 高熵合金薄膜,该薄膜具有单一的BCC固溶体结构。随着沉积温度的逐渐升高,该薄膜的硬度和弹性模量先升高然后降低,且在300 ℃下由于其致密的结构而具有最高的硬度((10.93±1.07) GPa)和弹性模量((230.04±56.03) GPa)。该薄膜在3.5%NaCl溶液、0.5 mol/L H2SO4溶液和1.0 mol/ L NaOH 溶液中的极化曲线如图11 所示。可以看出,其在NaCl溶液中的电流密度最低,在H2SO4溶液中的电流密度最高。但是,在H2SO4溶液中存在明显的钝化区,可以形成更稳定、致密的钝化膜。因此,该薄膜在上述腐蚀介质中均具有良好的耐腐蚀性。

图11 在300 ℃沉积的VAlTiCrCu 高熵合金薄膜在不同溶液中的极化曲线[63] Fig.11 Polarization curves of VAlTiCrCu high-entropy alloy films deposited at 300 ℃ in different solutions

4.3 耐磨损性能

高熵合金薄膜高耐磨性也是多种因素协同作用的结果[40]。第一,高熵合金薄膜的力学性能优异,抵抗塑性变形的能力强,可有效降低磨损率,增强耐磨性[11-12]。第二,部分高熵合金薄膜在特殊的工艺下会形成“固溶体+金属间化合物”的混合结构,韧性的固溶体基体可以保护表面免受脆性断裂,硬质的金属间化合物相可以有效抵抗磨损并防止表面塑性变形[40,64]。第三,薄膜在制备过程中会产生残余压应力,可以部分抵消其在服役过程中受到的拉伸应力,从而抑制了微裂纹的形成和扩展[40]。第四,Mo、V 等润滑元素的加入可有效降低摩擦因数和磨损率[64]。Z. Cai 等[64]结合激光熔覆和激光重熔技术来制备NiCrCoTiV 高熵合金涂层,熔覆的高熵合金涂层主要由(Ni,Co)Ti2金属间化合物和BCC 固溶体相组成,而激光重熔后富Ti相的含量显著增加,其涂层由(Ni,Co)Ti2金属间化合物、富Ti 相和BCC 固溶相组成。熔化后涂层的显微硬度增加,最高可达900HV。与熔覆的涂层相比,重熔的涂层具有更高的摩擦因数和更低的磨损质量,这表明重熔涂层的耐磨性得到了改善。通过SEM 形貌分析,重熔涂层的磨损程度要低于覆熔涂层,可用作刹车片的涂层。

4.4 抗辐照性能

材料能否保持高温时的相结构稳定性是其是否具有抗辐照性能的标准之一[65]。辐照缺陷主要有辐照硬化脆化和辐照肿胀两种形式。若辐照导致元素的非平衡偏聚,产生位错环、析出物等辐照缺陷,则会引发辐照硬化脆化现象[8]。若材料在反应堆辐照环境中服役时,点缺陷随温度的变化而变化:当温度达到(0.17~0.23)Tm时,经中子级联碰撞逸出的空位数量急剧增加,且空位开始出现迁移现象;当温度达到(0.23~0.35)Tm时,中子辐照产生的逸出空位数量增速减缓,空位开始聚集形成空位团;当温度>0.35Tm时,开始出现孔洞。而孔洞的积累最终会导致材料出现肿胀现象[65]。研究结果表明,高熵合金在辐照环境下具有相稳定性高、缺陷难以积累等抗辐照特性。例如, C. M. Barr 等[66]对CoCrFeNiMn 高熵合金进行3 MeV的Ni2+辐照,并首次探究晶界处的辐照诱导偏析机制。结果表明,辐照后Co 元素和Ni 元素在晶界处富集,Mn 元素在晶界处贫乏,且扩散机制为空位扩散。在辐照下,扩散比较缓慢,点缺陷迁移率低,因此,该合金具有良好的抗辐照性能。

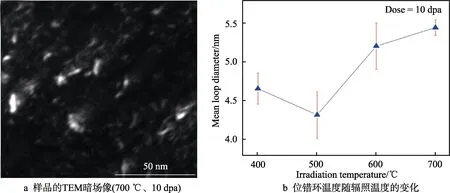

Kumar 等[67]对FeNiMnCr 高熵合金进行3 MeV的离子辐照,并与未被辐照的样品对比。结果表明,在室温、原子平均离位0.3 dpa 或者500 ℃、原子平均离位高达3 dpa 的条件下,样品均完全结晶并保留其原始的FCC 结构,并且没有观测到第二相。同时,在TEM 图谱中观测到了直径为1~10 nm 的小尺寸位错环,且随着辐照强度的增强,位错环密度升高;随着辐照温度的升高,位错环密度下降,如图12 所示。但是,在此辐照条件下,位错环的生长均不足以聚结形成位错网络。此外,该样品在辐照条件下均未检测到空洞的形成,在低剂量的辐照下也未检测到元素偏析,这说明该高熵合金具有良好的抗辐照性能。

图12 FeNiMnCr 高熵合金的TEM 暗场图像及位错环温度随辐照温度的变化[67] Fig.12 TEM dark-field image of FeNiMnCr high-entropy alloy and the variation of dislocation ring temperature with irradiation temperature[67]: a) TEM dark field image of the sample (700 ℃, 10 dpa), b) variation of dislocation ring temperature with irradiation temperature

对于高熵合金薄膜而言,其具有和块体高熵合金相同的多主元效应:热力学的高熵效应、结构的晶格畸变效应、动力学的迟滞扩散效应和性能的鸡尾酒效应[2,40]。体系越复杂,晶格扰乱效应越大,间隙原子迁徙越困难,越不易引发偏聚产生的辐照硬化脆化现象。同时,固溶体合金随着组元成分复杂性的提高,辐照孔洞数量增多,尺寸减小,分布区域逐渐深入基体内部,抗辐照肿胀性增强[65]。改变组元数量、种类和成分含量可调控高熵合金薄膜的抗辐照肿胀性[68]。例如,A. D. Pogrebnjak 等[68]利用真空阴极电弧沉积法制备(TiZrHfVNbTa)N 高熵合金氮化物涂层,并用高能Au+(以1×1017cm−2的剂量和60 keV 的动能)注入,以探究高熵合金氮化物薄膜的抗辐照性能。对比未被离子注入的样品,其XRD 图谱如图13 所示。由图13a 可知,TiZrHfVNbTa 高熵合金的晶体结构主要是“BCC+ FCC”双相结构,并且FCC 结构占主导,FCC∶BCC=3∶1。由图13b 可知,低能量的离子注入与辐照将导致晶体结构无序,并且形成无择优取向的多晶结构。这使得(TiZrHfVNbTa)N 高熵合金氮化物涂层的力学性能得到提高,抗辐照性能也提高。

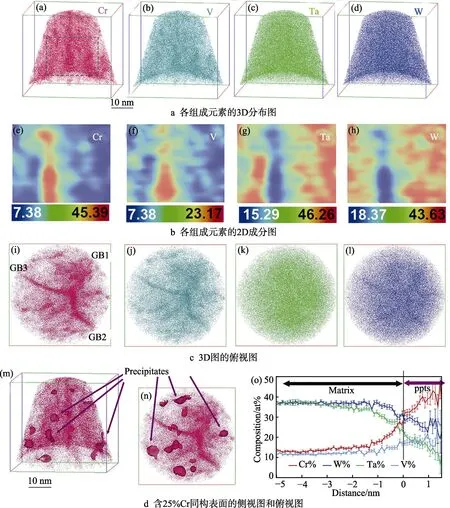

O. El-Atwani 等[69]使用磁控溅射沉积系统制备了WTaVCr 高熵合金薄膜,并在辐照前后进行表征。在辐照前,该薄膜具有双峰粒度,微观结构为纳米晶和超细晶,相组成为BCC 结构。由EDS 分析和APT分析可知,该薄膜的组成成分(原子数分数)为38%W、36%Ta、15%Cr、11%V。在1050 K 下,使用3 MeV Cu+辐照样品,并对原子平均离位达8 dpa 的样品进行APT 分析。辐照后并未发现任何与元素的成分分层,如图14a—b 所示。虽然晶界处存在元素偏析,但是晶粒内部仍存在富Cr 相和富V 相的沉淀,如图 14d 所示。因此,薄膜中存在富Cr 和V 的第二相,首先形成薄片状区域,然后在辐照下偏析于晶界等缺陷处,最终转变为准球形沉淀物。辐照过程中不产生位错环,结构稳定性良好。通过纳米压痕研究该系统的力学性能,沉积后的样品的硬度约为14 GPa,在热退火和辐照后略有增加。综上所述,该薄膜具有出色的抗辐照性能,能够成为在极端辐射条件下应用的候选结构材料。

图13 不同沉积压力下(TiZrHfVNbTa)N 涂层的XRD 图谱[68] Fig.13 XRD patterns of (TiZrHfVNbTa)N coating under different deposition pressures: a) XRD patterns before and after ion implantation, b) low-angle diffraction analysis after ion implantation

图14 使用3 MeV Cu+辐照后的样品的APT 分析[69] Fig.14 APT analysis of samples irradiated with 3 MeV Cu+[69]: a) 3D distribution map of each constituent element, b) 2D distribution map of each constituent element, c) top view of 3D drawing, d) Side view and top view of isomorphic surface containing 25at% Cr, e) composition distribution between sediment and matrix

4.5 耐高温氧化性能

高熵合金的高温氧化行为主要包括两个方面:一是氧气扩散到合金基体中;二是合金元素向外扩散,然后发生氧化反应[70]。高熵合金因其高的混合熵效应抑制了元素的扩散,减缓了发生氧化反应的进程[71]。Z. Nong 等[70]使用真空电弧熔炼炉制备了AlCrFeNiTi和AlCrFeNiTiMn0.5高熵合金,并研究其组织、磨损和氧化行为。结果表明,两种合金均由有序BCC 相和无序BCC 相组成,并且观察到典型的树枝状结构,包括树枝晶、中间晶和共晶相区域。AlCrFeNiTi 和AlCrFeNiTiMn0.5合金在900 ℃高温氧化下,其单位面积质量的增加随时间的增加呈指数变化,且氧化物的生长速率常数为0.012,因此其耐高温氧化性能良好。此外,高熵合金中添加的Al 等元素与氧气发生反应形成致密的氧化膜,也能够有效地避免了内部合金进一步氧化。

现有结果表明,与块体合金材料一样,高熵合金薄膜/涂层也具有优异的耐高温氧化性,在高温下具有高的相稳定性和良好的力学性能[72-73]。W. Hsu 等[33]利用大气等离子喷涂技术制备了NiCo0.6Fe0.2Cr1.5SiAlTi0.2高熵合金涂层,将其在1100 ℃下长时间暴露后,其抗氧化性与NiCrAlY 涂层相似。T. J. Nijdam 等[72]证明了Al 和Cr 的质量比将影响其原子的活性,导致不同的表面氧化物形成。故在1100 ℃的等温氧化增重试验中,富Cr 合金具有高的Cr 活性并易于形成Cr2O3,所以Cr2O3层在Al2O3层之外,而富Al 合金仅在表面形成连续的Al2O3层。当富Cr 的NiCo0.6Fe0.2Cr1.5SiAlTi0.2涂层暴露于高温时,氧气覆盖表面并与Ti、Cr 和Al反应形成各种氧化物。这些氧化物表现出疏松的结构,不能有效地限制氧的扩散。然后,氧气将扩散到涂层中,并与向外扩散的Cr 和Al 反应。随着时间的增加,Ti-Cr-Al 混合氧化物变厚,Al2O3倾向于横向生长并随着体积分数的增加逐渐形成连续的Al2O3内层,有效限制了氧的扩散,从而在高温下提供良好的抗氧化性。

F. Ye 等[73]利用等离子弧熔覆法,在Q235 钢基材上制备了AlxCoCrFeMnNi(x= 0, 0.5, 1.0, 1.5, 2.0)高熵合金涂层,并研究了Al 含量对涂层的组织结构、耐磨性、耐蚀性和高温抗氧化性的影响。结果表明,当Al 含量较低时,该涂层为典型的树枝状结构。随着Al 含量的增加,涂层结构转变为花瓣状的枝晶结构。在900 ℃高温下氧化100 h 后,涂层表面形成了不同的氧化层:当Al 含量较低时,氧化膜的主要成分为Mn3O4,其结构较为疏松,不能阻挡O 元素进一步扩散,因此耐高温氧化性能较差;随着Al 含量的增加,氧化膜的主要成分转变为“Al2O3+Cr2O3”,该氧化层结构致密,不仅可以阻挡O 元素向内扩散,还可以阻挡金属元素向外扩散,因此耐高温氧化性能显著提升。该实验进一步证明了一定含量的Al 元素有利于薄膜的结构和性能的改善。

5 结语

在过去的十几年中,关于高熵合金薄膜/涂层的探索研究已经取得了巨大的进步:其不但具有与高熵合金相同的高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应,而且在组织结构方面独树一帜。首先,随着薄膜厚度和元素含量的变化,部分高熵合金薄膜的晶体结构不再局限于单一的固溶体结构,而是会相互转变,甚至出现双相结构;其次,由于高混合熵和较大的原子尺寸差异的影响,部分高熵合金薄膜出现了非晶化趋势;最后,由于缓慢扩散作用的影响,部分高熵合金薄膜出现了非晶态向固溶态的转变。晶体结构的相互转变使得高熵合金薄膜的微观组织极其复杂多样,也造就了各种独特的性能,如高硬度和弹性模量、优异的耐磨性、耐腐蚀性、抗辐照性以及耐高温氧化性。但是,目前研究工作依然存在许多问题和不足:

第一,现有制备技术的工艺参数与高质量高熵合金薄膜/涂层的微观结构与性能之间的关系需要进一步揭示,结构与性能相互关系的理论模型还需进一步完善。尽管溅射沉积法和激光熔覆法已经能够制备满足性能需求的薄膜,但是上述方法成本高、效率低,仍然需要探索低成本制造高质量的高熵合金薄膜的新型制备方法,而理论模型的不完善限制了工艺的发展。

第二,非氮化物元素对高熵合金氮化物薄膜的微观结构和力学性能的影响尚未定论,有待进一步研究并确定其增强机理,从而开发出超高硬度的新型高熵合金氮化物薄膜系统。同时,需要进一步研究含Si元素的高熵合金氮化物薄膜的相分离行为,以及含Al 元素的高熵合金氮化物薄膜的组织的转变行为,开发超硬高熵合金氮化物薄膜系统的新分支。

第三,需要进一步开发具有优异的力学性能和独特的物理化学性能的新高熵合金薄膜系统,如耐磨性、耐腐蚀性、抗辐照性以及耐高温氧化性,并阐明控制高熵合金薄膜的组成、结构和性能之间关系的机制,完善设计准则。

第四,需要利用机器学习等技术分析数据,指导和开发高熵合金薄膜的预测计算模型,以阐明微观结构和性能之间的关系与内在机理,加快新材料的研发进程。