船舶造修工艺环节的能耗与污染物排放现状及评估

2021-03-19王江超包张静洪方智卓子超

王江超,包张静,洪方智,卓子超,易 斌

(1.华中科技大学 船舶与海洋工程学院,湖北 武汉 430074;2.中国船舶工业综合技术经济研究院,北京 100081)

0 引 言

当前我国的船舶造修企业普遍采用具有劳动力密集、能源利用率低和废料污染物排放量大等特征的粗放型生产模式,已无法满足船舶制造业高质量发展的要求。随着经济高质量发展的需求日益提高和人们节能环保的意识逐渐增强,加上区域性的支持政策和地方性的环保法规各不相同,船舶造修企业亟需树立节能环保的理念,迅速转型升级,加快管理提升,通过采取技术革新、工艺优化和管理改进等措施,解决能源利用率低和污染排放严重等突出问题,提高产品的技术含量,增强企业的市场竞争力。在此背景下,对国内船舶造修企业的能耗和污染物排放现状进行调查,对其引起的环境污染情况进行评估,显得尤为重要,这也是提升我国造船业的船舶修造工艺和精细化管理水平,稳步提高能源利用率和单位生产效率的基础。

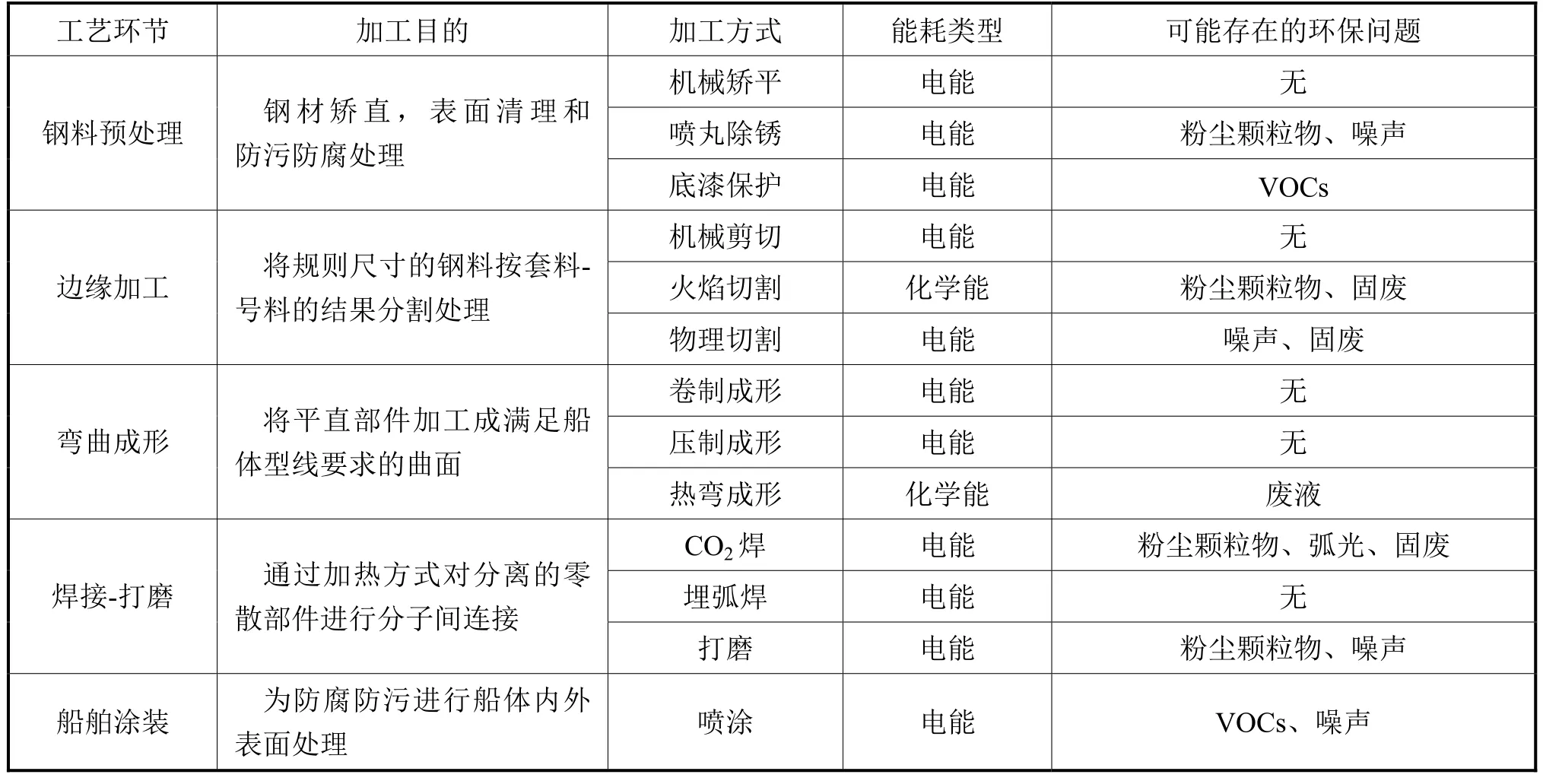

国内各船舶造修企业受自身条件、市场需求和地方战略规划等因素影响,其开展的业务有所侧重,船舶建造过程中的能源消耗和污染物排放有所差异,节能减排工作的重点有所不同。具体地,船舶造修企业的船舶造修工艺环节众多,主要包括钢材预处理(矫直、除锈和喷底漆)、边缘加工(切割和焊接坡口制备)、板材-型材弯曲成形、装配-焊接(定位焊、预热-层间温度控制-焊后热处理、工装夹具和翻身吊装等)、设备舾装和涂装(车间和外场)等(见表1)。在不同的造修工艺环节,会因加工方式的不同而消耗不同类型的能源;在实施造修工艺过程中,可能存在粉尘颗粒物(PM和PM等)、可挥发性有机化合物(Volatile Organic Compounds, VOCs)和其他固废液废等污染物的排放,会对周围环境造成严重的破坏。同时,船舶造修工艺环节产生的弧光和噪声会对工人的身心健康造成重大影响。

表1 船舶造修工艺环节涉及的能耗和污染物排放

本文针对船舶造修的具体流程,通过对船舶造修工艺环节中的能源消耗和污染物排放数据进行梳理,对当前采取的节能减排措施进行评估。应用人工神经网络(Artificial Neutral Network, ANN)构建板材切割能耗预测模型,验证该方法的可靠性;同时,提出典型建造工艺环节的能耗和污染物排放分析模块,计算得到船舶造修企业的能耗和污染物排放指数,为解决能耗与污染间的冲突,优化现有的船舶造修流程和工艺,改造升级加工生产线,提出先进、可行的船舶建造业高质量发展方案提供参考。

1 ANN 智能算法

对于测量数据的建模分析,可采用常规的最小二乘法(即回归分析法)得到测量数据满足的数学公式;对于复杂的实际问题,需采用智能算法进行优化分析。常见的智能算法有遗传进化算法、群体智能算法、模拟退火算法和神经网络算法等。ANN 是由存储在网络内部的大量神经元处理单元通过节点连接权值组成的一种信息响应网状拓扑结构,其基于高度非线性映射的联想记忆功能和高容错性能,凭借并行分布式的存储方式和信号处理机制,以及独特的知识表示方式和智能化的自适应学习能力,能进行复杂的逻辑操作,完成信息加工、处理、存储和搜索等过程,已在神经专家系统、组合优化、智能控制、预测和模式识别等领域中初步获得成功应用。

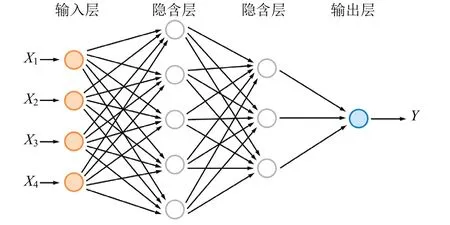

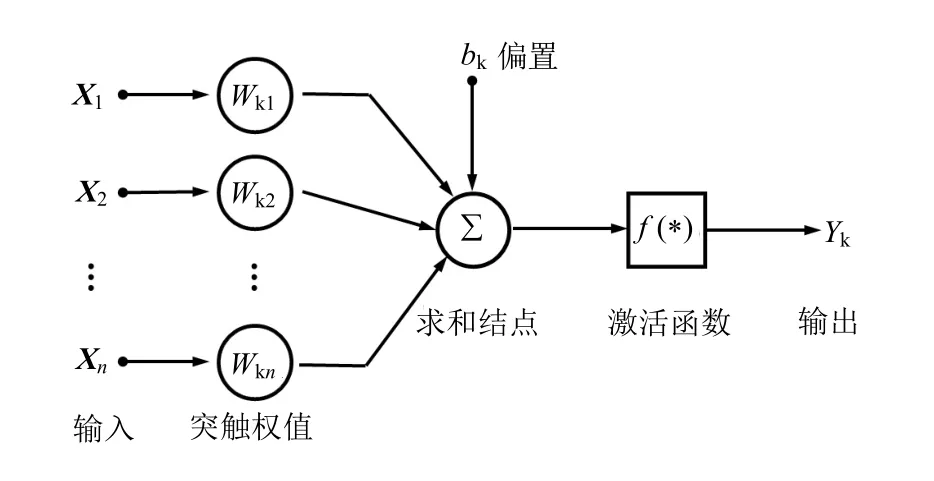

ANN 是一种运算模型,从信息处理的角度对人脑神经元网络进行抽象,由大量的节点(或称神经元)相互连接构成(见图1)。每个节点代表一种特定的输出函数,称之为激活函数。每2 个节点间的连接代表一个对于通过该连接信号的加权值,称之为权重,神经网络就是通过这种方式模拟人类的记忆的。网络的输出取决于网络的结构、连接方式、权重和激活函数。隐含层作为ANN 的重要组成部分,确定其节点数是神经网络设计中非常重要的环节。隐含层节点数往往根据以往的设计经验和试验确定。

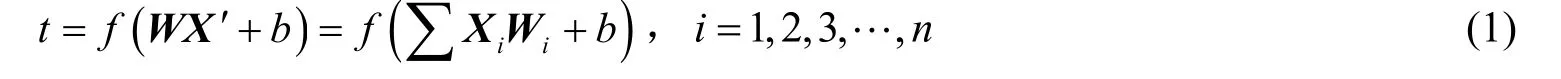

ANN 的数学模型见图2,其中:X~X为输入向量的各个分量;W~W为神经元各突触的权值;b为偏置,即阈值;n 为输入分量的个数,即输入向量的秩; f 为非线性的传递函数,即激活函数;Y为输出向量。神经元输出t 的数学表达式为

式(1)中:W 为权值向量;X 为输入向量; ′X 为X 向量的转置。由此可见,一个神经元的功能是求得输入向量与权向量的内积之后,经一个非线性传递函数得到一个标量结果。

图1 ANN 的基本结构

图2 ANN 的数学模型

1.1 ANN 类型

目前,常见的ANN 模型有反向传播(Back Propagation, BP)网络、感知器、自组织映射、Hopfield网络、波耳兹曼机和适应谐振理论等。根据连接的拓扑结构,神经网络模型可分为前向神经网络和反馈神经网络。

1) 前向神经网络也称前馈网络,可分为若干“层”,各层的神经元只接受前一层的输入,并输出到下一层,各神经元之间没有反馈。第一节点层和输出节点统称为“可见层”,其他中间层称为隐含层,这些神经元称为隐节点。这种网络的信息处理能力来自于简单非线性函数的多次复合;网络结构简单,易于实现。反向传播BP 网络是一种典型的前向ANN。

2) 反馈神经网络内的神经元之间有反馈,即各神经元除了接受外加输入和其他各节点反馈输入以外,还接受自身反馈。Hopfield 网络和波耳兹曼机均属于这种类型的ANN。

1.2 ANN 的激活函数

ANN 解决问题的能力和效率除了与网络结构(即隐含层)有关以外,还在很大程度上取决于其所采用的激活函数。激活函数的选择对网络的收敛速度有很大影响。

常用的激活函数有阈值函数(也称阶跃函数)、线性函数、对数S 形函数和双曲正切S 形函数等4 种。S 形函数适用于BP 神经网络,是神经元中使用最广泛的激活函数,其表达式为

式(2)中:x 为输入变量。

2 船舶造修过程中的能耗数据分析

船舶造修过程中涉及的能源种类较多,不同工艺所采用的能源不尽相同;船舶造修过程中涉及的工艺种类繁多,不同工艺所采用的方法和设备不尽相同。最主要的能耗是电能,不同设备的电能消耗可根据其额定功率和工作时间获得,计算式为

式(3)中:I 为能耗,kW·h;P 为额定功率,W;S 为使用时间,h。

同时,船舶造修过程中还使用了化学能。例如:在对板材进行火焰切割时需燃烧乙炔、丙烷或天然气甲烷等,对板材预热;在对船体曲板进行热弯成形时需燃烧乙炔、丙烷或天然气甲烷等,对板材表面进行加热,得到厚度方向的温度梯度和弯曲力矩,实现板材的弯曲成形。当然,在进行CO气体保护焊过程中,大量的还原性气体CO可保护电弧,得到稳定的熔滴过渡,确保焊接顺利进行和焊接质量优良。然而,上述工艺环节中的化学能消耗(即气体用量)占比较小,且已逐步被基于电能的造修工艺所取代,因此在能耗分析中暂不予考虑。

2.1 船体钢料预处理环节的能耗

钢料预处理是指对板材和型材的表面进行加工,包括板材矫直、表面除锈清理和底漆喷涂等3 个工艺环节。对不同船舶造修企业钢料预处理生产线的额定功率和标准工时下的能耗进行汇总,结果见表2。

表2 预处理设备的额定功率及能耗

2.2 板材切割环节的能耗

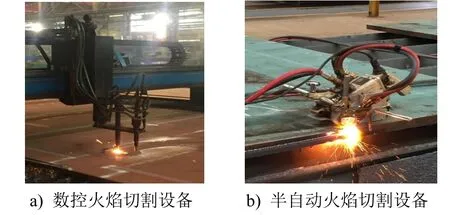

在板材预处理工作完成之后,将按套料和号料的结果,在板材切割生产线上,通过机械剪板机、火焰切割设备或等离子切割设备对板材的边缘进行加工。图3 为典型的火焰切割设备,进行板材的预热-切割和焊接坡口加工;图4 为典型的板材等离子切割设备。

图3 典型的火焰切割设备

图4 典型的板材等离子切割设备

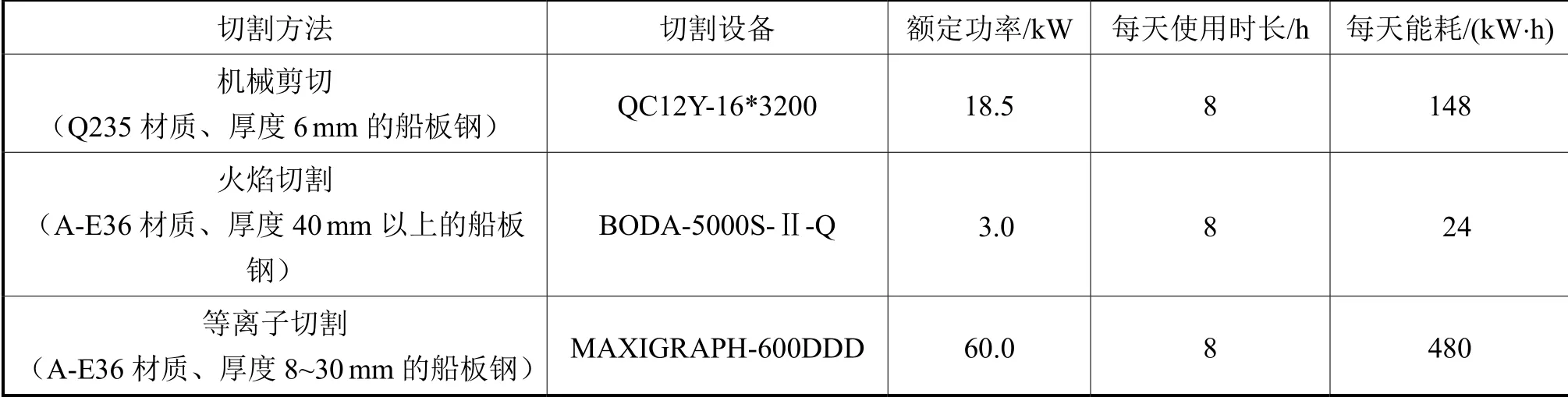

对切割设备的型号、额定功率和每日标准工时下的能耗进行汇总,结果见表3,其中:采用不同切割设备加工的板材对材质和板厚有不同的要求;火焰切割会消耗大量可燃烧气体的化学能,所用设备的额定功率和电能消耗都较小。

表3 典型切割设备的额定功率和能耗

2.3 板材弯曲成形环节的能耗

为确保船体结构具有良好的水动力性能,需采用板材弯曲成形工艺将船体外板设计为不同曲率的曲板。板材弯曲成形可通过冷弯成形工艺和热弯成形工艺实现,其中:冷弯成形的能耗可根据机械设备的额定功率和加工时长获得;热弯成形的气体消耗量及其能耗不易获得,暂时不予考虑。

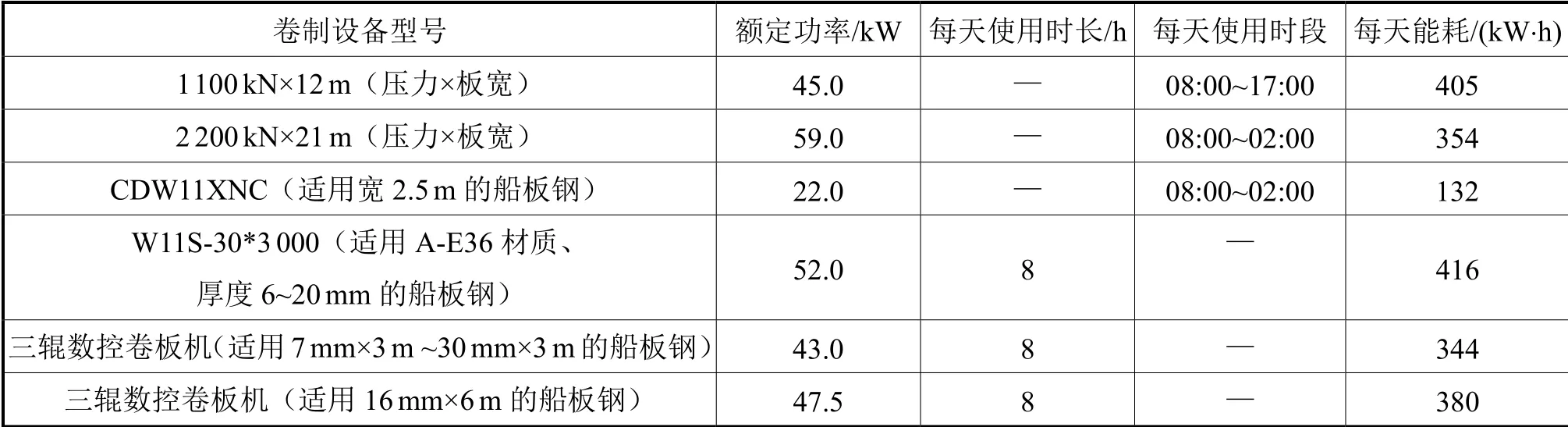

板材冷弯成形可分为三辊卷制成形和机械压制成形2 种,下面分别对这2 种冷弯成形所用的设备及其能耗进行分析。

1) 典型的板材三辊卷制成形设备通过传送式平台将需弯曲成形的板材送至三辊卷制设备的预定位置,并通过活络样板实时检测板材的弯曲变形,同时与目标弯曲形状相对比,调整弯曲加工的过程和工艺参数。

2) 典型的门框式板材压制成形设备采用油压机构和一对凹凸压模对板材进行局部施压,产生弯曲变形,并逐步将板材压制成目标曲板的形状。在此过程中,依然通过活络样板实时检测板材的弯曲变形,并与目标弯曲形状相对比,调整弯曲加工的过程和工艺参数。

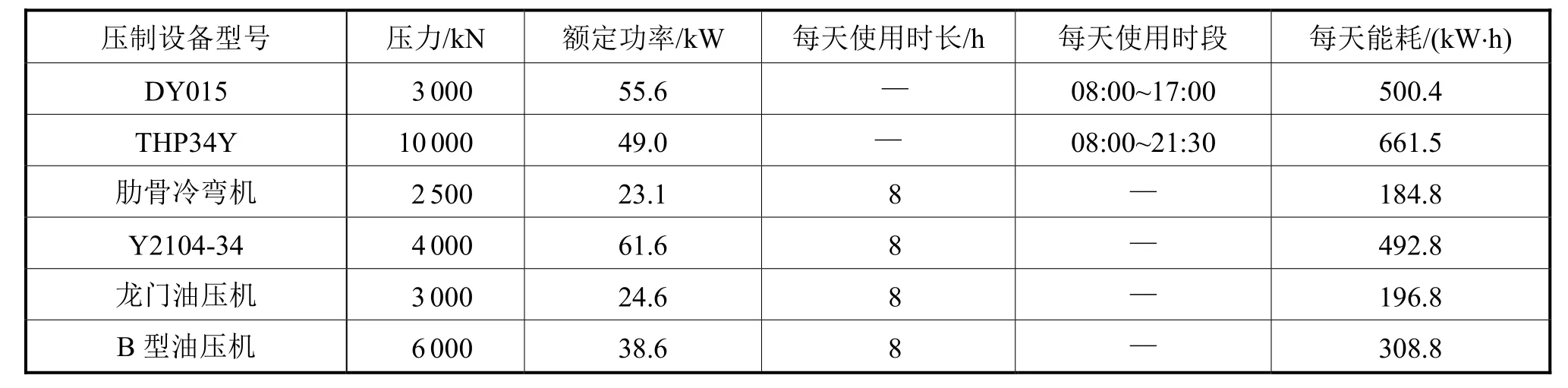

表4 为三辊卷制成形设备能耗数据,给出了国内不同船舶造修企业的三辊卷制成形设备的额定功率及其在标准工时下的电力消耗。从表4 中可看出,不同船舶造修企业的卷制成形设备的能耗相差不大。表5为压制成形设备(油压机)能耗数据,给出了板材压制成形设备的额定功率及其在标准工时下的电能消耗。从表5 中可看出,由于加工板材和型材的对象不同,压制成形设备提供的压力有所不同,其额定功率和能耗也相差甚大。

表4 三辊卷制成形设备能耗数据

表5 压制成形设备(油压机)能耗数据

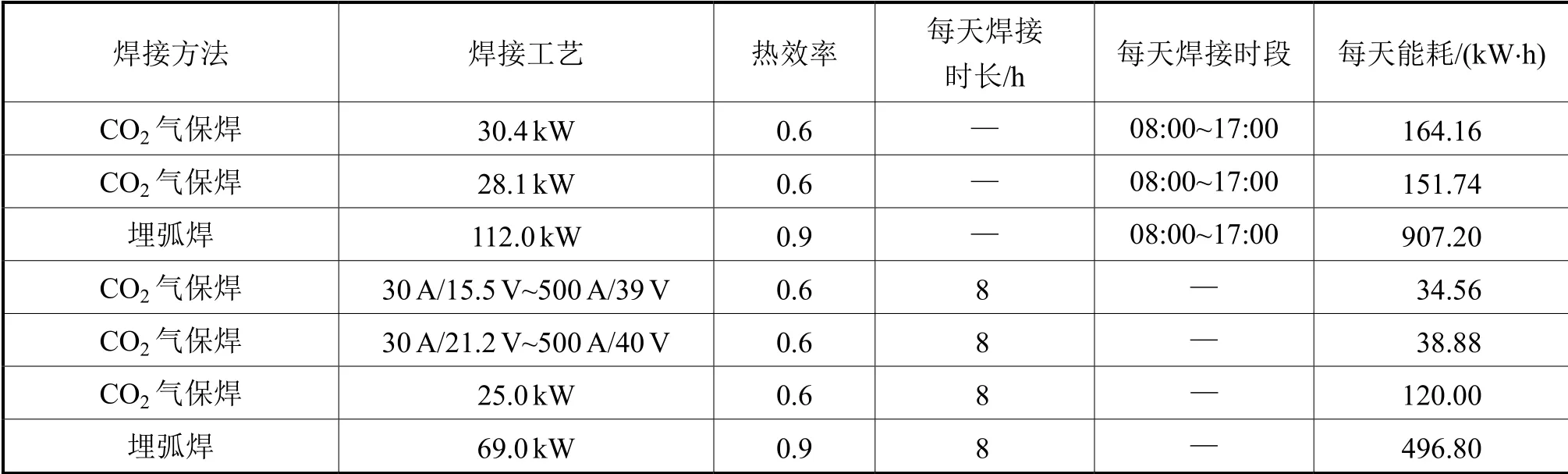

2.4 船体焊接-装配环节的能耗

在船体焊接-装配环节,通常通过焊接的方法实现船体部件、片体、分段和总段的逐步建造。当前,船舶造修企业常采用的焊接方法有手工电弧焊、CO气体保护焊和埋弧焊;同时,也可能针对特殊材料和结构,采用激光焊、电子束焊、搅拌摩擦焊和爆炸焊等焊接方法,解决特殊的工程问题,进而满足实际建造需求。

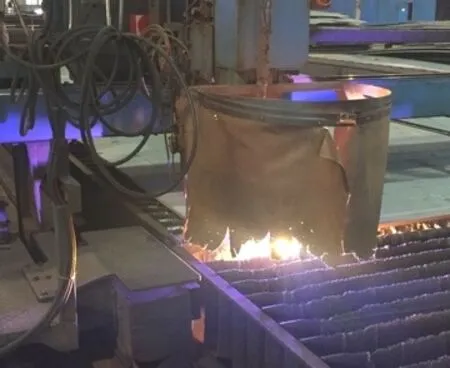

图5 为典型的CO气体保护焊。从图5 中可看出:CO气体保护焊的工况比较恶劣,会产生大量的烟尘颗粒物,污染大气环境。但是,CO气体保护焊的适应性较强,相对于埋弧焊,可满足平角焊、立角焊等多种复杂焊接的要求;埋弧焊在实施过程中需焊剂小车及其行走轨道的协助,这限制了其大范围应用。从能耗和焊接热输入的角度看,埋弧焊的线能量更大,可实现大厚板对接焊的大热输入高效焊接(见表6)。同时,埋弧焊因焊剂的保护作用,其热效率较高(高达90%以上),可更好地将电能转化为热能,实现焊丝的熔化焊接;CO气体保护焊的热效率为50%~70%,部分电能会转化为弧光和热能散失到空气环境中。

图5 典型的CO2 气体保护焊

表6 焊接设备的工艺参数及其能耗

3 船舶造修过程中的污染物排放数据分析

船舶造修企业的船舶造修工艺环节众多,主要包括钢料预处理、板材切割、板材弯曲成形、焊接装配和涂装等。这些工艺在实施过程中存在粉尘颗粒物、噪声、VOCs 和其他固废及液废等污染物的排放,会对大气和生态环境造成严重的影响。

对于板材切割和焊接过程中产生的粉尘颗粒物,可通过改进加工设备对其进行集中收集和处理,避免对大气环境造成污染。图6 为板材切割过程中的粉尘污染及其治理措施。可先在等离子切割设备的等离子喷头装置附近加装烟尘罩,对切割产生的粉尘颗粒物进行集中收拢,防止无组织扩散;随后由切割设备下方的抽风装置将这些烟尘统一收集,进行回收或无污染化处理。图7 为焊接烟尘污染及其净化除尘设备。对于固定工位的焊接操作,可使用焊接烟尘收集装置对焊接产生的粉尘颗粒物进行回收,避免其无组织排放,污染大气环境。焊接烟尘收集装置的滤芯需定时更换,确保该设备对粉尘颗粒物具有良好的收集效果。

图6 板材切割过程中的粉尘污染及其治理措施

图7 焊接烟尘污染及其净化除尘设备

因此,本文主要对船舶造修工艺环节产生的固废、液废、VOCs 和噪声进行数据采集和分析。

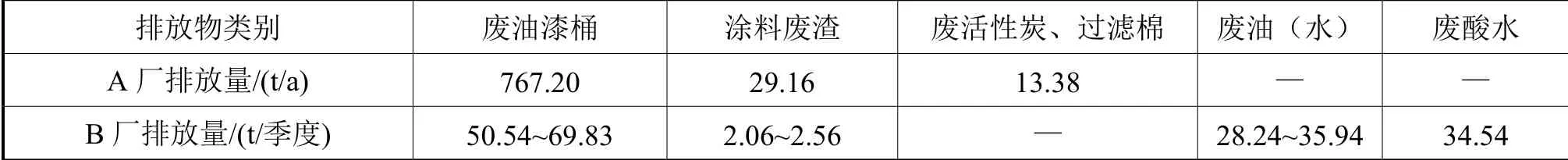

3.1 固废和液废排放

船舶造修工艺环节产生的边角料可通过回收,作为马板或在结构刚度加强时使用,建造加工车间内设置有这些边角料和固废的回收箱。同时,建造工艺环节产生的固废和液废需由具有专业环保资质的单位进行统一回收和处理。表7 为船舶涂装工艺中的固废和液废排放量。

表7 船舶涂装工艺中的固废和液废排放量

3.2 VOCs 排放

VOCs 是特定条件下具有挥发性的有机化合物的统称。具有挥发性的有机化合物主要有非甲烷总烃(烷烃、烯烃、炔烃、芳香烃)、含氧有机化合物(醛、酮、醇、醚等)、卤代烃、含氮化合物和含硫化合物等。

国家统计局的资料显示:2010 年我国工业源VOCs 排放量约为1335.6 万t,其中,VOCs 的生产环节排放量约为263.0 万t,油品-溶剂储存和运输行业VOCs 排放量为129.5 万t,以VOCs 为原料的工艺过程VOCs 排放量为176.9 万t,含VOCs 产品的使用和排放环节VOCs 排放量为766.63 万t;石油炼制、建筑装饰、机械设备制造与印刷是VOCs 排放量比较大的行业,分别占比17%、16%、11%和7%。预测2020年这4 个行业VOCs 排放量占比将进一步加大,2020 年我国VOCs 排放量预估可达1785.31 万t。

当前,VOCs 治理主要采用控制性措施,以末端治理为主,分为回收技术和去除技术2 类。

1) 回收技术即非破坏性方法,主要采用物理方法回收VOCs,主要适用于组分单一、质量分数较大的废气,常用技术有吸附技术、吸收技术、冷凝技术和膜分离技术;

2) 去除技术即通过生化反应将VOCs 氧化分解为无毒或低毒物质的破坏性方法。

对于船舶造修企业和船舶工业而言,涂装工艺环节产生的VOCs 质量分数较小,一般采用吸附-脱附-催化燃烧的方式和流程对VOCs 进行净化处理。图8 为船舶企业常用的VOCs 吸附-脱附-催化燃烧的流水线和各阶段对应的燃烧净化装置。具体地,首先通过蜂窝活性炭对质量分数较小的VOCs 进行浓缩处理,再以贵金属作为催化剂,使浓缩的VOCs 在低温下燃烧,产生无害气体排放到大气中。

图8 船舶企业常用的VOCs 吸附-脱附-催化燃烧的流水线和各阶段对应的燃烧净化装置

通过到国内船舶造修企业进行现场调研得知:在预处理的底漆保护阶段,油漆使用量约为4 万L/月;在涂装阶段,油漆使用量约为60 万L/月,其中,车间内的分段建造环节的使用量占总消耗量的70%~75%,码头涂装环节的使用量占总消耗量的25%~30%。同时,建造一艘船舶一般要使用涂料15 万~20 万L,约产生85t 的VOCs。

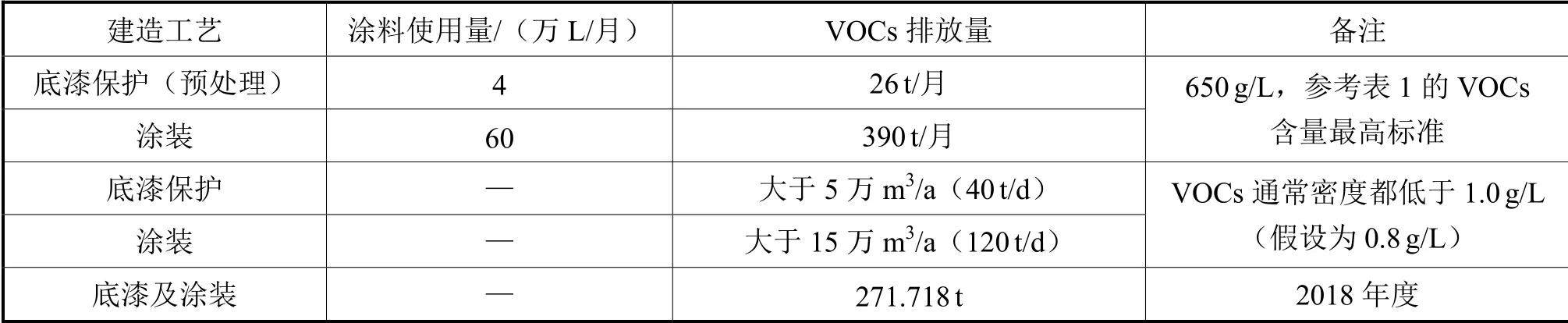

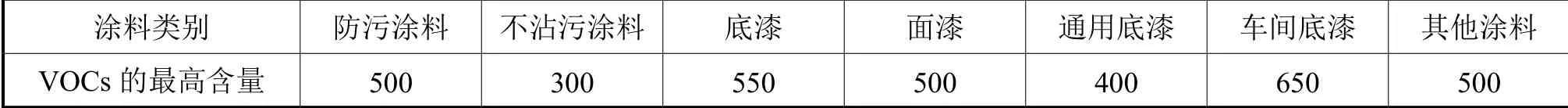

对国内几家船舶造修企业的涂料使用量和VOCs 排放量进行汇总,结果见表8。由于不同船舶造修企业的建造量(即涂装量)有所不同,其VOCs 排放量也各不相同。涂料中的VOCs 含量可参照即用状态下的船用涂料VOCs 含量标准(见表9)得到;同时,假设VOCs 气体的平均密度为0.8g/L。

表8 船舶造修企业的涂料使用量和VOCs 排放量

表9 即用状态下船用涂料VOCs 含量标准 单位:g/L

3.3 噪声污染

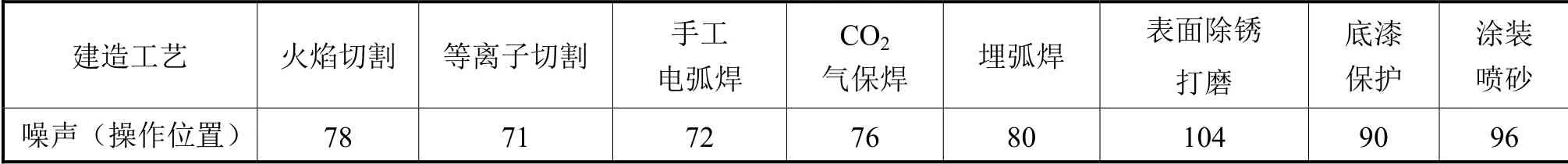

船舶建造的各个工艺环节都会产生噪声污染,对施工人员的身心健康和周边人们的正常生活造成巨大伤害,需采取必要的防护措施。表10 为船舶企业不同建造工艺环节施工者操作位置附近的噪声数据。《工业企业厂界环境噪声排放标准》(GB 3096—2008)给出的厂界噪声标准为:白天65dB;黑夜55dB。

表10 船舶企业不同建造工艺环节施工者操作位置附近的噪声数据 单位:dB

4 船舶造修工艺的能耗和污染物排放建模

基于收集和整理的国内船舶造修企业能源及污染物排放数据,可初步分析国内船舶行业的能耗和污染物排放现状;同时,基于ANN 模型对板材切割工艺环节的能耗进行评估,并分别建立船舶造修过程的能源消耗和污染物排放模型,提出船舶行业的能耗指数和污染物排放指数。

4.1 基于ANN 的切割能耗建模

图9 为材料加工车间日切割量,给出了山东烟台中集来福士的MPW(Material Processing Workshop)切割车间的材料日切割量。基于ANN 的理论构建一个BP 神经网络,可获得材料加工车间的日切割量预测模型。具体地,BP 神经网络是一种按误差逆向传播算法训练的多层前馈神经网络,其基本思想是采用梯度下降法,利用梯度搜索技术,使网络的实际输出值和期望输出值的误差均方差最小。

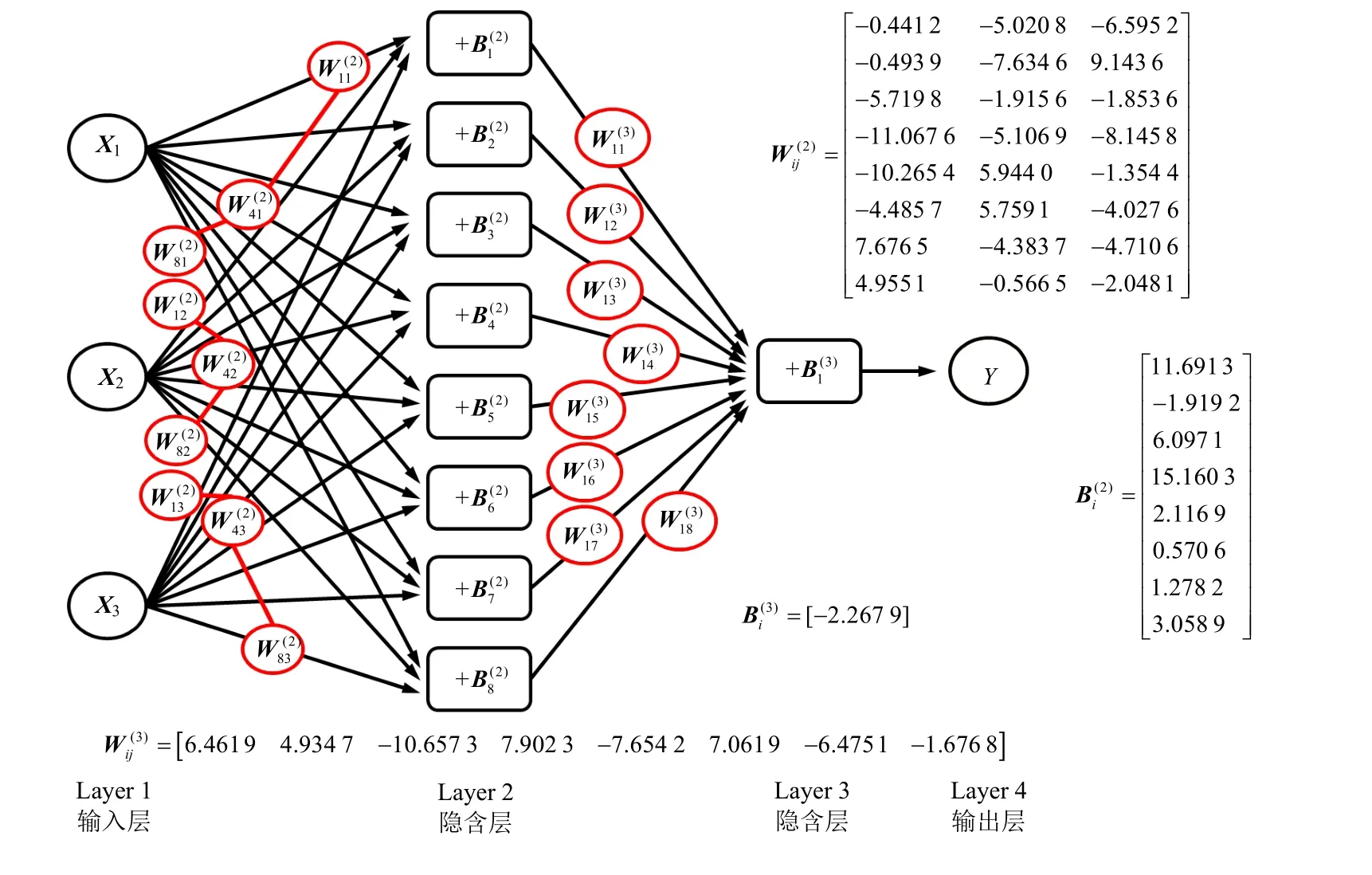

1) 在Matlab 内调用前向BP 神经网络工具箱,构建材料准备车间的日切割量预测模型。输入层结点数为3 个,隐含层结点数为8 个,隐含层的激活函数为正切S 形传递函数tansig(n);输出层结点数为1 个,输出层的激活函数为对数S 形传递函数logsig(n)。

2) 采用梯度下降动量和自适应学习速率(Learning Rate, LR)算法训练BP 神经网络目标误差设置为1×10;误差指标为均方误差(Mean Squared Error, MSE),指参数估计值与参数真值之间差值的平方的期望值;学习速率LR 为0.05;最大迭代次数为1000000 次。

3) ANN 模型经过不断地训练和学习,预测出日切割量,并将其与材料准备车间日切割实际测量数据相对比,结果见图10。当在BP 神经网络迭代训练中计算到48978 次迭代时,误差值(1×10)达到目标值,计算停止,计算时间为84s。

图9 材料加工车间日切割量

图10 材料准备车间日切割量预测结果对比

4) 结合BP 神经网络的结构和计算得到的输入-输出隐含层神经元的权值和阈值,可构建出材料准备车间的日切割量预测模型,见图11。

图11 材料准备车间的日切割量预测模型

4.2 造修工艺的总能耗分析模型

船舶造修过程中不同工艺环节采用的加工设备的额定功率和电能转化效率有所不同,导致能源(电能和化学能)的消耗有所不同。同样,基于不同设备的能耗转化率及其工时占比,设置转化率权重和占比权重,进而建立船舶建造过程中所有工艺环节的设备能源消耗分析ANN 模型;通过激励函数计算得到船舶建造过程中所有工艺环节对应设备的能源消耗指数。

具体地,以船舶造修各工艺环节为模块,以能耗为输入参数(即神经元),并分设钢料预处理能耗函数模块、板材切割能耗函数模块、板材弯曲成形能耗函数模块、焊接能耗函数模块和涂装能耗函数模块等;同时,根据各工艺环节的工时、成本和产值等综合设置工艺模块权重,实现船舶造修全流程的尺度链分析。图12 为板材切割工艺环节能耗分析模块及能耗指数。

根据能耗指数,可评估不同船舶造修企业的能耗层级及水平。每个工艺能耗模块都应包含具体方法的能耗量及其电能转化率和工时占比率等参数。最终可通过甄别主要耗能环节、能源消耗无效和低效利用环节,指导船舶造修企业有的放矢;提高设备的电能转化率,采用更先进的工艺降低耗电量,优化能源消耗工艺,降低建造成本,进而减小整个船舶建造过程的能源消耗指数。

4.3 造修工艺的污染物排放分析模型

船舶建造过程中排放的污染物主要可分为废气烟尘、粉尘颗粒、废水和固体废物等几大类。同理,基于ANN 模型,针对不同污染物排放对环境的危害程度及其修复成本,设定排放量权重、危害性权重和修复成本权重;同时,结合船舶建造过程中不同工艺环节实际的污染物排放类型和排放量,通过激励函数得到不同工艺环节的污染排放指数,建立船舶造修过程中的污染物排放分析模型。图13 为典型造修环节的污染物排放分析模型和污染物排放指数。

图12 板材切割工艺环节能耗分析模块及能耗指数

图13 典型造修环节的污染物排放分析模型和污染物排放指数

此外,结合国家关于船舶企业造修过程中污染物排放的标准,在当前船舶造修过程中引入环保制造的理念,采用先进的工艺和技术,减少权重较大污染物的排放量,进而有效降低污染物排放对环境的污染。

5 结 语

通过对国内船舶造修企业进行走访调研,分析了典型工艺环节的能源消耗和污染物排放数据,并对节能减排的现有措施进行了评估;基于ANN 的智能算法获得能耗指数和污染物排放指数,进一步评估了能耗和污染物排放的现状。

1) 梳理了船舶造修企业典型工艺环节的能耗类型和可能产生的污染物排放问题;

2) 汇总了船舶造修过程中钢料预处理、板材切割、板材弯曲成形、焊接-装配和涂装工艺等环节的能耗数据及现状;

3) 分析了船舶造修过程中产生的粉尘颗粒物、固废-液废、VOCs 和噪声等数据及现状;

4) 基于ANN 在板材切割能耗预测中的应用,提出了船舶造修工艺环节的能耗和污染物排放分析模块,获得船舶工业的能耗指数和污染物排放指数。