棕釉配方的研制

2021-03-18张力敏杨娟孟崇雅

张力敏 杨娟 孟崇雅

摘 要:通过在棕釉配方中选用悬浮性能好的粘土原料,降低熔剂用量,提高棕釉的软化温度,研制出一种新的棕釉配方。该配方的悬浮性能优越,能满足电瓷制造过程产品淋釉和大型瓷套产品浸釉工艺要求,解决了生产中长期存在的花釉、内孔釉流挂问题;改善了产品表面针孔和析晶情况,提高了产品的外观质量水平。

关键词:棕釉配方;研制; 悬浮性能 ;花釉 ;针孔;析晶

1 引 言

长期以来,我公司使用的棕釉配方上釉到坯体后存在窑后产品花釉,内孔流釉现象,严重影响了产品的外观。为了提高产品的外观水平,上釉过程中采取浸釉后补喷釉的补救措施,产品表面花釉现象得到了改善,但产品内孔花釉现象无法补救解决,同时产品表面针孔和析晶现象也无法从工艺方面完全解决。所以,必须研制一种新型的棕釉配方,从根本上解决存在的一系列问题。

2019~2020年,公司进行了新型棕釉配方的研制工作,对多种粘土原料应用到棕釉配方中釉浆的工艺性能进行了研究,经过近两年时间,数十个配方试验,最终选择陕西凤翔红土研制成功了一种新型棕釉配方,通过在生产中的应用效果表明,使用该粘土的新型棕釉配方提高了釉浆的悬浮性能,工艺范围宽,能满足淋釉工艺和浸釉工艺两种工艺要求,解决了浸釉产品花釉、内孔流釉问题,产品釉面针孔和析晶倾向减少,提高了产品外观质量。

2配方设计方案

(1)调整釉料配方中粘土的种类和含量,改善釉浆性能,提高釉浆的悬浮性[1]。

(2)通过试验验证,调整配方中熔剂的种类和使用量,减少釉面出现针孔和析晶的倾向[1]。

(3)通过试验,添加一定外加剂来调整釉浆的粘度,使釉浆适用于淋釉和浸釉工艺[1]。

(4)通过搭烧不同窑次烧后釉样外观情况,摸索产品最佳烧成工艺。

3 配方设计目标

(1) 釉面呈棕红色,釉面外观质量较好,亮度得到提高。

(2)釉浆悬浮性能较好,釉浆适用于淋釉工艺和浸釉工艺。

(3)釉的膨胀系数稍低于瓷的膨胀系数,试条上釉强度较瓷强度提高15%以上。

(4)釉的软化温度在1110~1180℃之间。

(5)釉的高温流动度不小于40mm。

4釉料配方试验

4.1 原料性能

配方设计在釉料性能的基础上进行,釉料性能是各种原料性能及它们相互作用的结果。原料性能主要由矿物组成、化学成份及颗粒形状、大小分布决定的,粘土性能是保证釉浆性能的前提和基础。

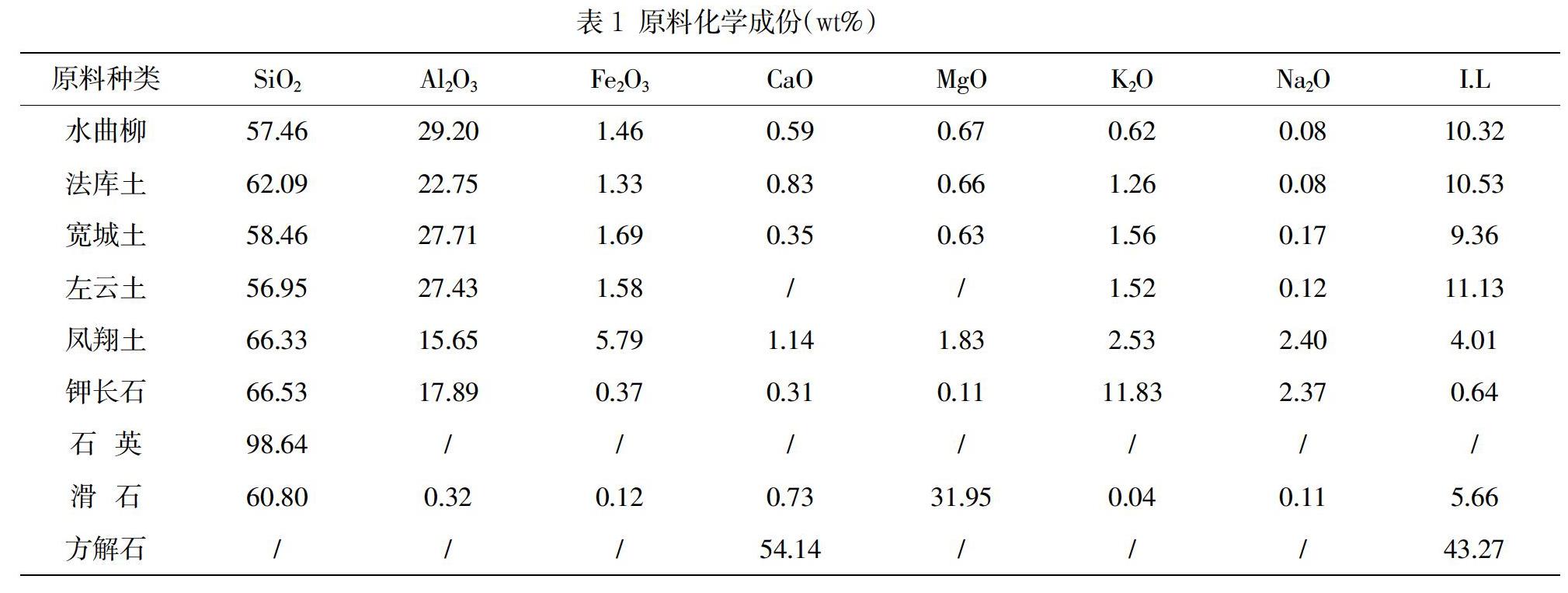

4.1.1原料化学成份(见表1)

其它原料成份(质量分数,下同):氧化铁为95.00%,氧化锰为92.36%,氧化铬为98.99%。

4.2 釉料配方研制过程

在配方研制过程中,为了减少针孔,进行了多轮次试验,从釉层厚度,釉浆比重、色剂类型、色剂总量、提高釉料配方的软化温度等方面进行试验研究,发现釉层薄时釉面针孔较少;釉层厚时,釉面出现的针孔多;色剂量少时,针孔较少,色剂量多,氧化物含量较多,高温下分解物较多,釉面针孔较多,而且釉面容易析晶,使用温度高的色剂,较使用温度低的色剂针孔少;提高釉料的软化温度,有利于坯料内杂质的分解,针孔也相对减少一些。

我公司目前瓷套产品烧成温度较低,要提高釉的亮度,从配方上考虑,必须增加配方中熔剂的含量,降低釉的烧成温度;对比其它电瓷厂家的釉料,釉色亮度较好的,一般釉配方中的长石使用量均较高[1],同时,为了降低釉面析晶倾向,滑石的使用量少一些,因为,滑石在烧成中易形成Mg2SiO4结晶物质,影响釉面亮度。但滑石本身的膨胀系数较小,在配方中使用可以降低釉的膨胀系数,如果滑石量太少,釉的膨胀系数会偏大,釉的性能就会差一些,上釉强度会低一些[2]。

为了改善釉浆的悬浮性能,选用水曲柳土、法库土、左云土、宽城土、凤翔红土分别进行了配方试验,主要进行基釉的悬浮性能对比试验,通过试验,选用悬浮性能较好的基釉配方,基釉配方确定后,使用正交试验法,以棕红色为釉的基调,选择最佳的色素配比,经过近60个配方的试验,最终确定了基釉和色釉配比,形成了新配方G3号配方。新配方窑后色泽为棕红色,亮度好。

4.3 釉料配方组成表

4.4 配方性能试验

为了解配方的性能,使用试验室20kg球磨

机磨制15kgG3釉浆,进行大样试验,验证釉浆性能。

4.4.1球磨

采用试验室20kg球磨机球磨G3釉,按配方称取各种原料后湿法球磨,料:球石:水=1:1.5:0.67,球磨时间为22小时,≤10μm颗粒按78%~83%控制[3]。球磨控制见表3。

4.4.2化学成份

见表4。

4.4.3颗粒组成(见表5)

4.4.4釉料其它性能对比

本次试验,主要进行了釉料在不同窑炉,不同烧成温度下上釉到试条的上釉强度,软化温度、高温流动度性能[3],性能对比情况见表6。

4.4.5上釉强度及釉热膨胀系数(见表7)

4.4.6釉料外观试验情况

对釉样在多个窑炉内进行了外观烧成试验,发现釉色、亮度与配方性能有关以外,还与窑炉的烧成状况有关,不同窑炉因气氛不同,釉外观有差别,气氛合适时,釉色亮度好,针孔较少,无析晶状况。如果气氛差,则样品颜色较差,吸烟或析晶均会出现。同时,釉层厚度也影响釉色针孔情况,釉层越厚,釉面针孔越大,釉色深。窑炉的烧成温度也影响釉的亮度,烧成温度越高,釉熔融情况较好,釉色亮度越好。具体试验情况见表8。

通过以上试验情况分析:G3釉外观较好,但釉面针孔随窑炉状况不稳定。形成针孔的原因与釉配方在高温下的表面张力、釉层厚度有关,另与坯料配方成份中含有杂质的多少及杂质的分解温度、坯料的烧成温度、烧成工艺制度等有关,针孔的形成原因比較复杂。由表8可以看出,1730窑次烧成温度低,高保时间短,后期渗氧较早,在CO浓度为0.4%时开始渗氧,而且渗氧量较高,达到了4.0%,釉无针孔。0528次、0729次烧成温度较1730次窑高20℃,渗氧较晚,渗氧量较少,在CO浓度为0时开始,后期渗氧浓度为0.8%。0924、1025次窑烧成温度较高,渗氧时间较0528、0729窑次早,渗氧量也较高一些,釉色最亮,针孔细多。可见,釉色亮度和针孔与烧成温度和气氛有一定关系[4]。

4.5 生產工艺试验结果

4.5.1 浸釉试验情况

首先使用1.7吨球磨机磨制1桶1.5吨试验釉,球磨控制具体情况为:球磨水份为38.0%,球磨时间为43h,球磨细度≤10 um含量为78.8%。

球磨后的合格釉浆先进行了外观试验,分别搭烧套管产品窑和棒形产品窑,产品亮度、外观较好。

调整釉浆比重计比重为1.65 g/cm3,水份为43.0%,浸釉到不同产品,产品浸釉后吹釉丁,不打磨,不喷釉。搭烧套管窑,最高烧成温度为1215℃,产品均无花釉,釉流痕与釉色一致。具体试验情况见表9。

试验结果表明:G3釉产品均无花釉,釉流痕与釉色一致,内孔无花釉、无流挂,釉面无针孔。可以应用于大型瓷套产品的浸釉,只需浸一遍,不需要打磨釉丁和再喷釉。上釉到产品烧成后流痕与釉色一致,无花釉现象,内孔无流挂,釉面无针孔。

4.5.2 淋釉情况

釉浆水份:41.8%;釉浆比重计比重:1.71g/cm3;产品代号:23301;数量:2只;搭烧窑次:2815次;烧成最高温度:1225℃;淋釉过程中发现釉浆的流动性能较好。产品外观情况,釉色较好,无花釉,伞面基本无针孔,釉丁与釉色一致。

5 试验结果分析

(1)通过降低使用有效熔剂,G3釉软化温度较高,产品烧成过程中,表面釉玻化前,坯体内杂质能有效分解,降低了上釉产品表面针孔。

(2)通过降低滑石用量后,釉外观较好,无析晶现象。

(3)从上釉强度可以看出,G3釉上釉到B2料和B3料后上釉强度分别提高了26.9%、30.8%,G3釉料与现生产用坯料匹配性好,上釉强度达到了预期强度目标。

(4)由G3釉料试验结果可以看出,G3釉料颜色偏红一些,釉色均匀,针孔少,釉浆比重为1.71 g/cm3时可以淋釉,釉浆比重为1.65 g/cm3时可以浸釉,该釉料配方可以满足淋釉和浸釉两种工艺釉浆性能。

6结论

G3釉料配方的试验结果达到了预期目标,釉色外观质量得到了提高。2017年开始在生产中应用,解决了产品浸釉花釉问题。

参考文献

[1] 杜海青等,电瓷制造工艺[M],北京,机械工业出版社,1983.

Du haiqing et al., manufacturing process of electric porcelain [M], Beijing, China machine press, 1983 180-230

[2] 杜海清,唐绍裘,陶瓷原料与配方[M],北京,轻工业出版社,1986.Du haiqing, tang shaoqiu, ceramic materials and formulations [M],Beijing, light industry press, 1986, 38-55

[3] 陈显贻等,电瓷原材料检验和工艺控制试验方法[M],西安,西安电瓷研究所,1987.Chen xianyi et al., test method for raw material inspection and process control of electric porcelain [M], xi 'an, xi 'an electric porcelain research institute,1987.

[4] 杜海清,陶瓷釉彩[M],长沙,湖南人民出版社,1975.Du haiqing, ceramic glaze color [M], changsha, hunan people's publishing house,1975.

Development of Brown Glaze Formula

YANG Juan, ZHANG Li-min, MENG Chong-ya

(Xian XD High voltage Porcelain Insulators Co., Ltd., Xian 710077,China)

Abstract: By using the good suspension performance of clay raw materials in the brown glaze formula, reduce the content of using flux, improve the softening temperature of brown glaze, developed a new brown glaze formula and the formula of suspension performance is superior, can meet the high voltage porcelain large casing manufacturing process pouring glaze and dipping glaze, has solved the problem of the long-and-long-term existence in the production of uneven brown glaze, inner hole flow, Improve the product surface pinhole and crystallization of the situation, improve the level of product appearance quality.

Keywords: brown glaze formula;developed;suspension performance;uneven brown glaze ; pinhole; crystallization