现代建筑陶瓷辊道窑烘烤与调试

2021-03-18艾冬华

艾冬华

摘 要:本文主要介绍现代建筑陶瓷辊道窑的烘烤与调试。

关键词:辊道窑;烘窑曲线 ;热工调整 ;停炉;缺陷分析

1 前 言

建筑陶瓷企业新上生产线在不断增多,虽然窑炉在设计和施工方面的经验越来越成熟,多数热工人员也都能制定出比较合理的烘窑曲线,但还是发现在烘窑之前准备得不够充分,烘窑过程中许多必要的细节被忽略,致使烘窑过程被迫中断,或窑炉受到损害而使窑炉寿命大大缩短,所以有必要让更多的热工人员及烧成操作人员了解烘窑过程各阶段的调整,以减少失误,避免不必要的损失。

在窑炉安装完毕并通过冷调试投入正常运行后,即可进行辊道窑烘烤与调试也叫热调试。

2点火烘窑

2.1 点火前的准备工作

(1)参照辊道窑总图安装挡火板,挡火板与窑顶、孔砖与辊棒缝隙处塞好高温陶瓷纤维棉,测温孔、事故处理孔、观察孔密封良好,保持窑内密封。

(2)燃气管道气体置换和吹扫。

置换和吹扫的步骤:

1)关闭各温度控制单元燃气主球阀和烧嘴前燃气球阀。

2)全开燃气主管道阀门。

3)打开燃气总管道尾部放散阀(用软管连接送到室外),打开燃气接口处阀门让燃气进入燃气总管道,15分钟后,由尾部放散阀处取样化验管道中燃气氧含量,氧含量小于0.5%为合格,如大于0.5%应继续放散直至合格。合格后关闭尾部放散阀。

4)启动排烟风机。

5)打开烧成带尾部上下温度控制单元主球阀、自控阀、电磁阀及烧嘴前球阀,让燃气由燃气总管进入燃气环管及烧嘴分支管,最终进入窑内由排烟风机排除,放散约3分钟后关闭烧嘴前球阀及控制单元主球阀。从烧成带尾部开始,依次打开各温度控制单元进行燃气置换(有自动点火装置的烧嘴,人工开启烧嘴前电磁阀)。

6)燃气管道置换完毕后,打开烧嘴前助燃风球阀,启动助燃风机,10分钟后关闭所有助燃风嘴前球阀。

7)进行燃气置换时,车间内严禁明火,无关人员撤出现场。

2.2 点火操作

燃气管路气体置换完毕,按下述步骤进行点火:

1)确认窑内已吹扫干净无燃气。

2)确认各控制单元燃气主球阀、烧嘴前燃气球阀和助燃风球阀全部处于关闭状态。

3)确认燃气总管压力与要求压力一致,一般为5千帕左右。

4)调节排烟风机闸板,使烧成带尾部窑压在零压左右。

5)确认助燃风压力与要求一致,总管压力视窑炉长短及喷枪多少而定,一般3—5千帕。

6)将烧成带尾部下部控制单元的温控表调至手动,开度约60%。

7)打开该控制单元的主球阀。

8)用火把靠近点火孔,打开将要点燃烧嘴的嘴前助燃风球阀,直到烧嘴内形成负压火焰被吸入时为止。

9)缓慢开启嘴前燃气球阀,当确认烧嘴已被点燃后,逐渐开大燃气球阀,同时加大助燃风球阀开度,使火焰燃烧变为正常的淡蓝色为止。

10)重复上述8)、9)的过程,点燃对面相应的烧嘴。(应注意:烧嘴一定要成对点燃,避免窑内温度不均现象发生。)

11)当点燃这个调节单元的两个烧嘴后,将嘴前燃气球阀开致最大,而用手动将自控蝶阀慢慢关小,直到烧嘴的火焰达到最小而不致于熄灭为止。

12)将该控制单元的温度调节器手动操作至阀位开度显示为“0”,把该控制单元的电动执行器与阀门连接,温度调节器置“自动”状态,并设定所需要的温度。

13)当根据烧成曲线,每点燃一个控制单元的一对烧嘴后,都要进行一次以上11)、12)的最小压力调整工作,否则该单元的温度不能很好的自动控制在设定温度。

注意:点燃烧嘴的单元数和该单元的烧嘴数,是根据升温曲线进行的,温度不要偏离升温曲线。所以没有规律可循,一切围绕升温曲线进行。当每个单元的烧嘴全部点燃后,一定要进行一次最小火焰的调整。当全窑升温完毕入砖坯前,还要进行一次全面的各单元烧嘴最小火焰的调整,否则将影响辊道窑温度控制精度。

2.3 烘窑

参考烘窑升温曲线:

升温范围(℃)室温-300 300保温 300-500 500-600 600保溫 600-900

所需时间(天) 2-3 0.5 2-2.5 1-2 0.5 2-3

升温范围(℃)900-1100 1100-最后烧成温度

所需时间(天) 1-2 1-2

新建的辊道窑烘窑共约10-15天,1100℃后进入保温状态,等候随时升温进砖。

烘窑时请注意:

1)严格按升温曲线升温,视全窑温度分布情况依照烘窑升温曲线,逐步成对点燃各窑段下部烧嘴。

2)在各段的下部烧嘴点燃后,辊上温度低于辊下温度50-70℃时,在升温曲线允许的情况下点燃上部成对烧嘴。

3)在窑温低于700℃时,随时巡查烧嘴燃烧情况,观察自动点火系统的运行情况。

4)窑温达700℃时需开动急冷风机和抽热风机。

5)在窑温达700℃以上后,此时如烧嘴熄灭,窑内高温会自行点燃烧嘴。

6)打开观察孔和事故处理孔,观察对面烧嘴的燃烧情况。正常燃烧的烧嘴火焰是蓝色,火焰底部为黄色。如火焰是黄色,底部为红色,则燃烧不正常,需增加助燃空气量或减少燃气量。

7)根据窑温分布情况,要适当调整有关挡火板的上下位置及排烟风机前管道上闸板的开度,以便调节全窑压力分布,从而调节温度分布。

8)循环水冷却风机在启动前就应打开冷却水。轴承温度要控制在80℃以下。

9)烟气温度超过250℃时,要打开抽烟管道上的配风阀,使进入排烟风机的烟气温度在250℃以下。

10)密切注意窑体耐火材料和钢结构的膨胀情况。操作人员在窑顶上行走,切不可踩踏窑顶耐火材料。

11)辊道窑点火烘窑期间,传动系统要连续运转,并随时检查传动系统的运行情况。

12)烘窑期间,随点燃烧嘴数量的增加,燃气压力、助燃风压力、窑内压力会出现变化,应随时观察并调整。

13)烘窑期间,应随时观察设备各部分运行情况,发现问题及时处理。

14)辊道窑温度达到800℃后,可送入坯体(或带温砖)检验窑炉高温下输坯情况,如有问题及时调整。

注:辊道窑长期停窑后再启动时,请按以上操作顺序执行,烘窑时间可适当缩短,但不应少于7天。

3生产操作

辊道窑烘窑达到1100℃后,如设备各部分运转正常即可送入砖坯投入生产运行。

3.1 制品烧成热工过程

辊道窑燃烧系统燃烧产生的烟气在窑炉排烟风机的作用下,由烧成带向预热带流动,同时温度逐渐降低,坯体入窑后与烟气逆向运行而不断加热升温。

1)干燥带。

温度范围:常温-250℃。

作用:排除干燥后坯体中的残余水分和施釉印花过程中吸收的水分。

2)预热带。

温度范围:250-1050℃。

作用:坯体在预热带运行过程中,随着温度的不断升高,坯釉发生一系列的物理化学反应,主要有结晶水排除、有机物及碳素的氧化、碳酸盐的分解、晶型转变等。

3)烧成带。

温度范围:1050-1200-1030℃。

作用:继续进行氧化分解反应,玻璃相及莫来石晶体形成,产品在高温下烧结,釉面熔融铺展。

4)急冷帶。

温度范围:1050-750℃。

作用:坯体在750℃以上,坯内玻璃相处于塑性状态,急冷可防止液相析晶、晶体长大及保持釉面光泽并提高制品的机械强度,同时可以大大缩短冷却时间。

5)间接冷却段。

温度范围:750-500℃。

作用:750℃以下,坯内液相开始凝固,石英晶型转化引起体积收缩,造成坯体内部出现应力,因此需控制冷却速度。此段采用间接冷却的办法,冷风不直接打入窑内,这样可以达到不影响窑压而使砖缓慢降温的目的。

6)直接冷却段。

温度范围:500-80℃。

作用:坯体温度在500-300℃范围时,可以快冷,但在200-300℃之间需缓冷,防止坯体冷炸。

此段采用直接对砖坯吹冷风,及时将热风抽出的办法,使烧好的砖坯快速冷却下来。

3.2 制品烧成热工调整

(1)按工艺确定的制品烧成曲线及周期调整窑炉:

1)根据制品烧成曲线,为每个温度调节器设定温度值,并使温度调节器处于自动控制状态。

2)通过主控制柜内调频旋钮调节变频器输出频率,使传动系统运转速度满足烧成周期需要。

(2)通过调节各风机、管道阀门开度,调整出符合工艺要求的窑内压力制度。

(3)通过调整助燃风与燃气的配比,调整出符合工艺要求的窑内气氛制度。

产品的烧成是一个逐步摸索、反复试验的过程,当确定出制品在本窑内的最佳烧成曲线、烧成周期和窑内各段压力、气氛制度等热工参数后,如没有特别需要请不要轻易变更。

4降温、停炉

在生产中辊道窑属于连续性生产, 如某种状态下需要停炉时,一般情况

下要控制好以下几个方面:

(1)时间,在连续生产稳定后停窑,一般需要2天时间,900℃左右及600℃左右时,其降温过程应是缓慢进行(在石英晶石转换,降温速略约为 5-8℃ /小时),其余阶段可稍快进行(12-20℃/小时)。

(2)降温过程中必须逐步熄灭喷枪,枪芯需卸出,用耐火纤维棉将喷嘴堵住;同一回路上的喷枪全部关闭后要关掉所有气阀。温度降至 500℃以下时,喷枪全部关闭,切断电源并将支管中的燃气排空。

(3)降温过程中所有喷枪关闭后风机要关闭,相应风阀要关闭,以免冷风进入窑内及降温太快造成辊棒断裂或损坏窑炉内衬。

(4)降温到 300℃时逐步打开事故孔及窑头尾两侧的塞棉。

(5)降温到 300℃时逐步打开事故孔及窑头尾两侧的塞棉。

整个降温过程中,应视炉内实际情况保持窑炉传动正常运行,避免辊棒温度不均匀造成棒体变形甚至断裂;同时要适时安排好窑内制品的善后处理,尽可能避免造成生烧砖、过烧砖、烂砖、堵窑以及大批量断棒等窑炉事故的发生。

5产品烧成缺陷分析

瓷砖是一种硅酸盐制品,从品质上来讲主要有两方面:外观、内在。

⑴外观质量:

尺寸偏差:长宽的偏差、边直度、平整度的偏差。

表面质量:各种缺陷显现程度。

厚板(包含大规格厚板)按GB/T4100-2015陶瓷砖规定:

尺寸偏差 ≤100 ±0.5㎜

>100 ≤150 ±0.8㎜

>250 ±1.00㎜

厚度 ≤5 ±8(±)×8%>7

變形: 优等品 一级品 合格品

边直度(㎜) -0.3 -0.5 -0.7

+0.08 ±0.7 ±0.9

直角度(%) ±0.5 ±0.7 ±0.9

翘曲度(%) ±0.6 ±0.7 ±0.1

开裂、夹层、釉裂:不允许。

优等品:距离砖面1米目测不明显。

一级品:距离砖面2米目测不明显。

合格品:距离砖面3米目测不明显。

⑵内在质量: 优等品 一级品

裂纹: 不允许 不允许

其他: 0.5米处不明显 1米处不明显

色差 : 0.5米处不明显均可

薄板按GB/T23266-2009陶瓷板规定执行;本公司按Q/GSMT2-2018广东萨米特陶瓷有限公司企业标准执行。

⑶常见的瓷砖品质缺陷:

A、尺寸偏差:与窑温、坯体、模具有关;

B、裂纹:与原料、坯体、窑温有关;

C、翘曲:与窑温、坯体、釉料有关;

D、夹层:与原料、泥浆、坯体有关;

E、釉裂:与窑温、釉料有关;

F、针孔:主要与窑温、坯体有关;

G、黑点:主要与泥浆、釉料有关;

H、水波纹:主要与釉料及施釉工艺有问题;

I、印花不良:主要与釉料、印花机有关;

J、色差:主要是前后两批生产导致,与窑温、釉料也有一定关系。

6陶瓷窑炉调试实例

2020年5月30日禄步二厂6#窑,点火烘窑顺利投产。

6.1产品规划

6.2烘窑计划(见表2)

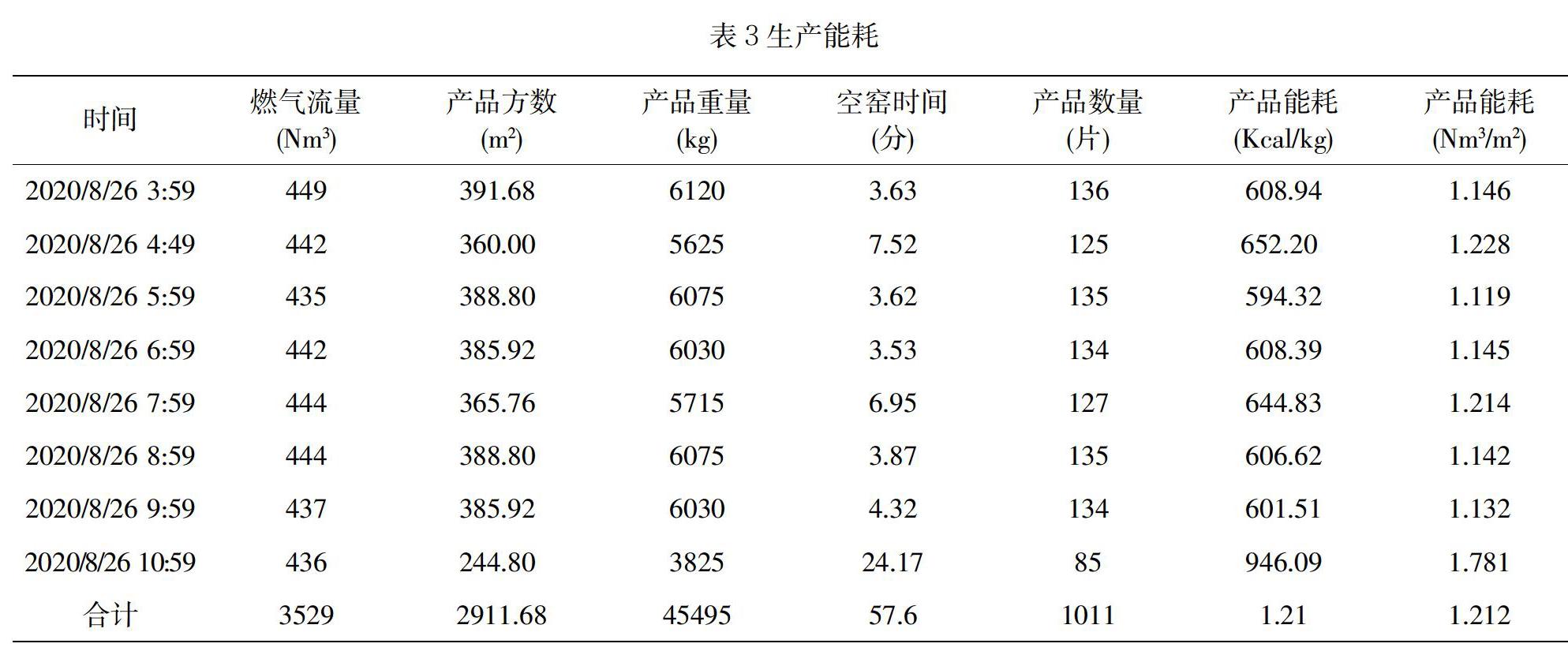

6.3生产正常情况下的能耗

当窑炉调试到位,设备运转正常我们的能耗达到1.212Nm3/m2,具体跟踪如表3。