现代技术手段在澄泥砚制作工艺中的应用与研究

2021-03-18张艾丽成龙胜宋慧民王琨冯荣孟凡然

张艾丽 成龙胜 宋慧民 王琨 冯荣 孟凡然

摘 要:本文介绍了山西省绛州澄泥砚产业现状,通过寻求可替代原料变单一原料为复合原料拓宽了原料来源,利用现代科技手段完成了澄泥砚工艺技术的改进、优化和创新,缩短了生产周期,实现了工艺参数和材质性能的量化表征和控制,提高了澄泥砚的生产效率、成品率及精品率,为非物质文化遗产——绛州澄泥砚工艺的传承提供了科技支撑和应用示范。

关键词:绛州澄泥砚;工艺参数;量化表征;材质性能

1 前 言

澄泥砚制作工艺源远流长,造型色彩多变,极具实用性与艺术性,和端砚、歙砚、洮砚并称为中国的“四大名砚”,是中国最具代表性的非石质砚台。

山西省新絳县境内有古汾河泥沙沉积形成的古河床,河床泥质富含多种矿物,是得天独厚的优质澄泥砚原料。将特制的双层绢袋吊挂于汾河中,河水中裹带的泥沙流入绢袋中,经第一层绢袋过滤后,沉入第二层绢袋的细泥即是澄 泥,“澄泥砚”因此得名,其制作工艺可追溯到汉代,兴于唐而盛于宋[1]。绛州澄泥砚由于使用经过澄洗的细泥作为原料加工烧制而成,具有观若碧玉,抚若童肌,储墨不涸,积墨不腐,历寒不冰,呵气可研,不伤笔,不损毫等特点,从中唐起倍受历代帝王、文人雅士推崇,代代皆为贡品[2]。然而由于历史的原因,绛州澄泥砚制作的工艺于明末清初失传,中断了三百余年。1986年山西省新绛县绛州澄泥砚研制所着手挖掘绛州澄泥砚的制作工艺,于1993年再现了绛州澄泥砚的制作技艺,使绛州澄泥砚这一民族瑰宝重放光彩[3]。在绛州澄泥砚研制所的影响和带动下,晋、陕、豫金三角一带陆续涌现出了十多家澄泥砚厂家(其规模大小不等,多为作坊式的制作方式),形成了颇具规模的澄泥砚产业,山西新绛也由于其地理特点和“绛州澄泥砚”品牌优势逐渐成为国内主要的澄泥砚集散地。2008年,绛州澄泥砚被列入国家级非物质文化遗产名录[4]。

但是,制作工艺恢复后的绛州澄泥砚产业还存在着很多问题:

①随着时代的变迁,汾河的水流量和流速都起了很大的变化,近年来上游植被水土保持不够和河流污染严重,使得古河床泥料中的含砂量、杂质量过高,制作澄泥砚的优质原料日趋紧缺,且原料单一,单一料坯体往往烧成范围较窄,烧制过程难以控制;

②制作工艺过程中产生的废坯废料没有得到回用,又造成有限资源的浪费;

③澄泥砚的传统制作缺乏现代科技的必要支撑,多数厂家以手工作坊式的模式维持生产,工艺参数和材质性能没有经过量化表征和控制,多以制砚者的经验为参考依据,导致澄泥砚的制作工艺周期长,生产效率、成品率及精品率不高;

④传统工艺中手工制作的不可控性和随意性,成品的材质性能波动大和不稳定,产业提升受到限制。

本文通过引入矸质粘土、回坯利用和现代科技手段,对澄泥砚原料和制作工艺进行改进、优化和创新,缩短了生产周期,并对优化后的工艺参数和材质性能进行了量化表征和控制,提高了澄泥砚的生产效率、成品率及精品率。

2 实验

2.1 拓宽原料来源

本试验在泥料组成中引入废品废料,再引入部分矸质类粘土及其他添加剂,引入量控制在25%~30%之间。

引入废料、粘土及添加剂的工艺如下:

其中,烧成废品量控制在50%之内,废品回用率达到90%左右。在基本消化和回用了生产过程中的产生废品废料的同时,拓宽了可用原料范围,也便于调节、改善了泥料性能、烧结性能及显色效果等。

2.2 工艺的改进、优化和创新

“绛州澄泥砚”的传统制作工艺如下:

采泥→风化→澄泥→绢袋脱水→揉练→陈腐→制坯→阴干→雕刻→打磨→烧制(煤烧)→出窑→后期加工(精修、抛光、蜡封)→成品。

目前,这些工序均为作坊式手工制作和焙烧的模式,关键工序多半依赖于制砚者的经验和手感,生产周期至少半年,制作效率低、劳动强度大,且环境等影响因素多,不确定性高,成品率多数不足40%。

为了对非物质文化遗产——绛州澄泥砚的制作工艺进行保护、改进、优化和传承,本文引入机械搅拌打浆、组合振动筛分级过筛、榨滤脱水、练泥、微波干燥、气窑烧制等技术手段和装备,对泥料加工和烧成工艺等进行了改进和优化,选用了以下工艺路线:

采泥→风化→打浆→澄泥→过筛→榨滤脱水→粗练→陈腐→精练→制坯→微波干燥→阴干→雕刻→打磨→气窑烧制→出窑→后期加工(精修、抛光、蜡封)→成品

机械搅拌打浆能使泥料能够快速均匀分散,缩短了澄泥之前的浸泡时间;组合振动筛分级过筛提高了筛分效率;榨滤脱水缩短了脱水时间;(真空)练泥机提高了练泥效率和泥料可塑性及泥坯质量,确保了泥料的均匀性和稳定性;采用“微波干燥+室式阴干”方式,缩短了干燥时间,有效控制了坯体前期开裂;气烧工艺便于烧成操作、温场控制和规模化生产实现智能控制,在缩短烧成周期和提高烧成合格率的同时减轻了劳动强度和环境污染、降低了能耗。

工艺改进后,制作周期由原来的半年以上可缩短为3个月左右。

2.3 工艺参数的量化控制与表征

原料露天风化:露天堆放3~5个月;

浸泡打浆:料︰水=1︰1.8,浸泡3~5天;

间歇打浆:每天不少于2小时;

澄泥过筛:万孔筛余<0.05℅ ;

榨滤脱水:泥料水分20%~23%;

粗练陈腐:3次以上,封闭放置30天左右;

真空精练:真空练泥3次以上,真空度≮0.06MPa;

微波干燥:微波加热温度65±5℃;加热方式6s/10min;

入窑烧制:入窑砚坯水份<1%,烧成温度1100~1150℃;

止火出窑:窑内温度降到60℃以下。

3 结果与讨论

3.1 原料改进分析比较

不同阶段原料、泥料及成品的化学组成见表1。

初始原料样品的XRD图谱见图2。

根据初始原料的化学组成和XRD图谱分析可知,澄泥砚泥料的物相组成为主要为ɑ-石英、蒙脱石、方解石、长石、白云石等。

图3、图4分别为工艺改进前后澄泥泥料的XRD图谱,结合表1 的化学成份分析可以看出,工艺改进前后澄泥泥料的矿物组成及化学组成分基本接近。与初始原料比较,SiO2的含量明显降低,烧失量明显上升,说明澄泥过筛后滤去了大颗粒的石英等杂质,细小的粘土类矿物等占比增加。

图5、图6分别为工艺改进前后澄泥泥料的粒度分布情況,其中,传统澄泥泥料的d(0.1)=1.234,d(0.5)=5.730,d(0.9)=27.012,工艺改进后澄泥泥料的d(0.1)=1.321,d(0.5)=6.724,d(0.9)=35.257um。工艺改进前后的万孔筛余量分别为0.034%和0.028%。从中可以看出,工艺改进前后澄泥泥料的粒度分布基本一致,改进后的整体粒度分布稍有右移,分析可能由振动筛强制过筛引起。

3.2 工艺过程改进分析比较

1) 引入了机械搅拌打浆,使泥料能够快速均匀分散,可以缩短澄泥之前的浸泡时间。

2) 采用组合振动筛分级过筛,一次完成,提高了筛分效率,可以缩短筛分时间。

3) 引入了目前陶瓷行业通用的榨泥机进行强制榨滤脱水,取代了传统的绢袋脱水工艺,可以大大缩短脱水时间。

4) 采用(真空)练泥机取代了传统的人工揉练,减轻了劳动强度,确保泥料的均匀性和稳定性的同时可以提高练泥效率、泥料可塑性和泥坯质量。

5) 引入微波干燥技术,采用“微波干燥+室内阴干”方式,加快干燥速度,可以有效缩短干燥时间和控制坯体前期开裂。

6) 用先进的气烧工艺部分取代传统的煤烧工艺,有利于烧成操作、温场控制和规模化生产实现智能控制,在缩短烧成周期和提高烧成合格率的同时可以减轻劳动强度和环境污染、降低能耗。

7)工艺改进后,正常情况下制作周期可由原来的半年以上缩短为3个月左右。

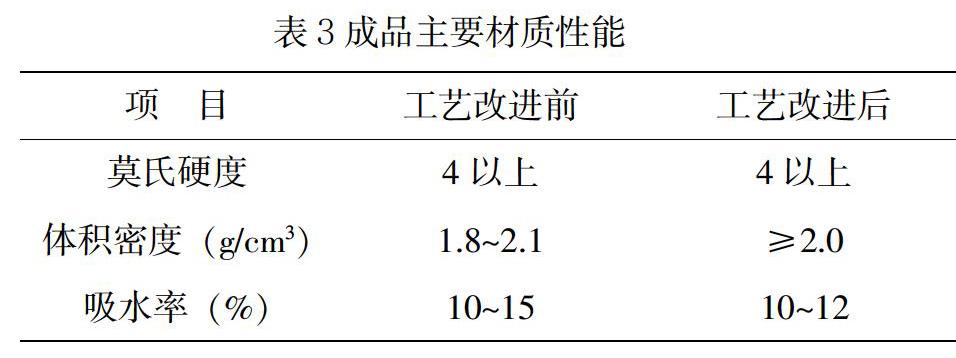

8) 工艺改进前后成品主要材质性能比较(表3)。

从表中可以看出,由于传统工艺中手工制作的不可控性和随意性,成品的材质性能波动大和不稳定。工艺改进后,材质性能及其一致性明显改善。

3.3 生产验证

在完成了拓宽原料来源、制作工艺前期基础性试验和优化了工艺参数后,在新绛县绛州澄泥砚研制所新建的澄泥砚生产线上进行了批量生产验证,取得了良好效果,精坯合格率达到87%,烧成合格率达到83%,综合成品率在72%以上。

3.4 结论

复合原料的使用和生产废料的回用,有利于拓宽原料使用范围,一定程度上可以缓解目前优质做砚原料日趋紧缺的被动局面。

现代科技手段的介入,澄泥砚泥料制备采用机械化作业取代传统的人工制泥,可以有效缩短生产周期,提高生产效率和成品率。

关键工艺参数和主要材质性能实现量化表征和控制,从根本上解决目前澄泥砚生产制作及流通中的随意性、盲动性和不确定性。

参考文献

[1] 蔺涛.绛州澄泥砚制作工艺流程[J].科学之友,2010(6):14-19.

[2] 吴喜德,梁三捷,王建民,左俊平.绛州澄泥砚 潇洒世界行[J].农产品加工,2013(10):28-29.

[3] 杨伯珠.“父子大师”与绛州澄泥砚[J].科学之友,2010(6):20-21.

[4] 左右左.出蓝胜蓝的绛州澄泥砚[J].科学之友,2010(6):13.

Application and Research of Modern Technology in the Production of Chengni Inkstone

BIAN Hua-ying1, WANG Xue-tao2, LI Yu-chun1, DUAN Ai-ping1, LI Gui1, XU Xiang-Rong1, ZHANG Hao1

( 1. Henan Building Materials Research and Design Institute Co., Ltd. Zheng Zhou 450002;

2. China Machinery Industry International Cooperation Co., Ltd. Zheng Zhou 450018 )

Abstract: We briefly introduce the types of vitrified bond to ceramic abrasives in this paper, sintering bond, burning and melting bond, burning and melting bond at low temperature and techniques for abrasives sintering at low temperature. Analysis and a review on the papers and patents about the vitrified bond to the usual abrasive tools was made, expound that the trend and direction to the vitrified bond of usual abrasives is the techniques of green low sintering temperature bond and high breaking strength & high speed wheels.

Keywords: Usual abrasive tools; Vitrified bond; Sintering at low temperature; High speed wheels