基于PLC和CC-Link的自动化生产线教学平台设计

2021-03-18朱永波徐利君

朱永波,徐利君

(1.湖南宇环智能装备有限公司,湖南 长沙 410100;2.湖南机电职业技术学院,湖南 长沙 410151)

0 引言

近年来,随着工业机器人、3D打印以及大数据、云计算、移动互联等工业和信息领域新兴技术的迅速发展,制造业迎来了新一轮革命,特别作为信息化与工业化高度融合产物的智能制造得到了长足发展[1]。发达国家为了打造国家制造业竞争新优势,正积极推进高端制造业再升级,智能制造、网络制造、绿色制造、服务性制造日益成为生产方式变革的重要方向,跨领域、协同化、网络化的创新平台正在重组制造业创新体系[2]。我国在2015年推出的“中国制造2025”战略中也强调了智能制造的重要性[3]。

伴随这一革命的到来,制造型企业内部生产过程已经逐步向自动化甚至智能化转变,生产设备也逐步趋向于集成化与信息化。设备操作管理从以往的一人负责一台设备向一人负责多台设备甚至整条生产线的方向转变。伴随着生产方式的进步,企业对于人才的要求也越来越高,传统具备单一操作技能的人才已经不能满足企业的需求。在我国制造型企业中,技能型人才约占企业人才的五分之三,这类人才是企业健康发展的重要保障[4]。高职院校作为技能型人才的重要培养基地,其传统的培养模式往往围绕某种单一设备展开,无法培养学生各项综合操作技能,更加无法系统地向学生展示企业内部的生产过程。

为了解决这一矛盾,设计并开发集工控技术、互联网技术、工业机器人、数控加工设备、视觉检测设备于一体的平面零件精加工自动化生产线教学平台,将有助于学生更加直观地认识未来制造过程中会使用到的各种智能装备并掌握其操作技术。本文围绕培养适应现代智能制造企业综合操作技能技术人才的要求,开发并设计自动化生产线模拟教学平台,对其布局设计以及控制方法进行论述。

1 生产线布局设计

设备是企业进行生产的基本单元,合理的设备布局对均衡设备能力、保持物流平衡、降低生产成本起着至关重要的作用。设备布局是指按照一定的原则,在设备和车间内部空间面积的约束下,对车间内各组成单元、工作地以及生产设备进行合理的布置,使它们之间的生产配合关系最优,物料运送代价最小[5]。

常用的设备布局形式包括直线型布局、U型布局、环形布局。鉴于产品加工工艺流程特点以及场地限制,本文采用直线型、模块化布局设计,这种布局方式可以根据不同产品的加工工艺要求对设备进行迅速调整。

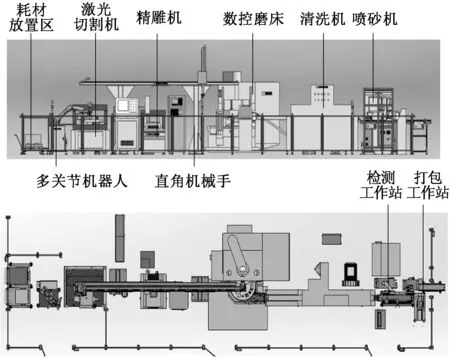

本文以不锈钢钣金类零件加工为例,对该自动化生产线布局进行了设计。该自动化生产线包括1个原材料放置区、5个加工工作站、2个搬运工作站、1个检测工作站和1个打包工作站,其整体布局如图1所示。

如图1所示,耗材放置区用于存放被加工钣金原材料;5个加工工作站分别为激光切割加工、精雕机加工、磨削抛光加工、清洗烘干和喷砂处理加工;2个搬运工作站分别为多关节机器人和直角机械手;检测工作站是一台CCD视觉检测设备;打包工作站是1台自行设计的非标打包设备,包括开盒、关盒机构和1台SCARA机器人。

图1 生产线主要设备整体布局

2 加工工艺流程

为了让学生有序地掌握各种不同技术在制造过程中的使用,所设计的每一步加工流程都包含一种以上的现代工业技术。

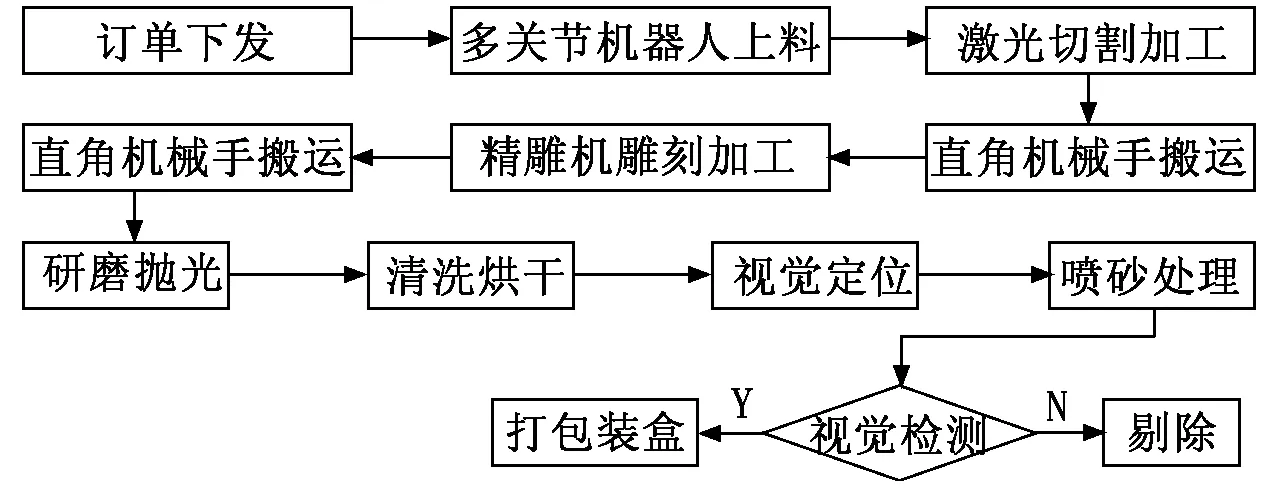

产品加工过程全程无需人工干预,当生产任务订单下发后,多关节机器人从耗材存放区抓取原材料放置于激光切割机,在此处将完成产品外形切割加工;切割完成之后直角机械手将切割所得产品搬送至精雕机,进行产品表面图案、文字雕刻;雕刻加工完成之后,直角机械手再次将工件抓取至双端面磨床,此工位主要是去除前两道加工工序所产生的毛刺;磨削加工完成之后,产品经传送带输送至清洗机,对产品表面抛光液进行清洗并进行风干处理;风干处理完成之后,对产品表面进行喷砂处理;喷砂处理完成之后,由CCD视觉检测系统对产品表面进行质量检测,检测合格则对产品进行打包装盒,否则剔除。其加工工艺流程如图2所示。

图2 加工工艺流程

3 控制系统设计

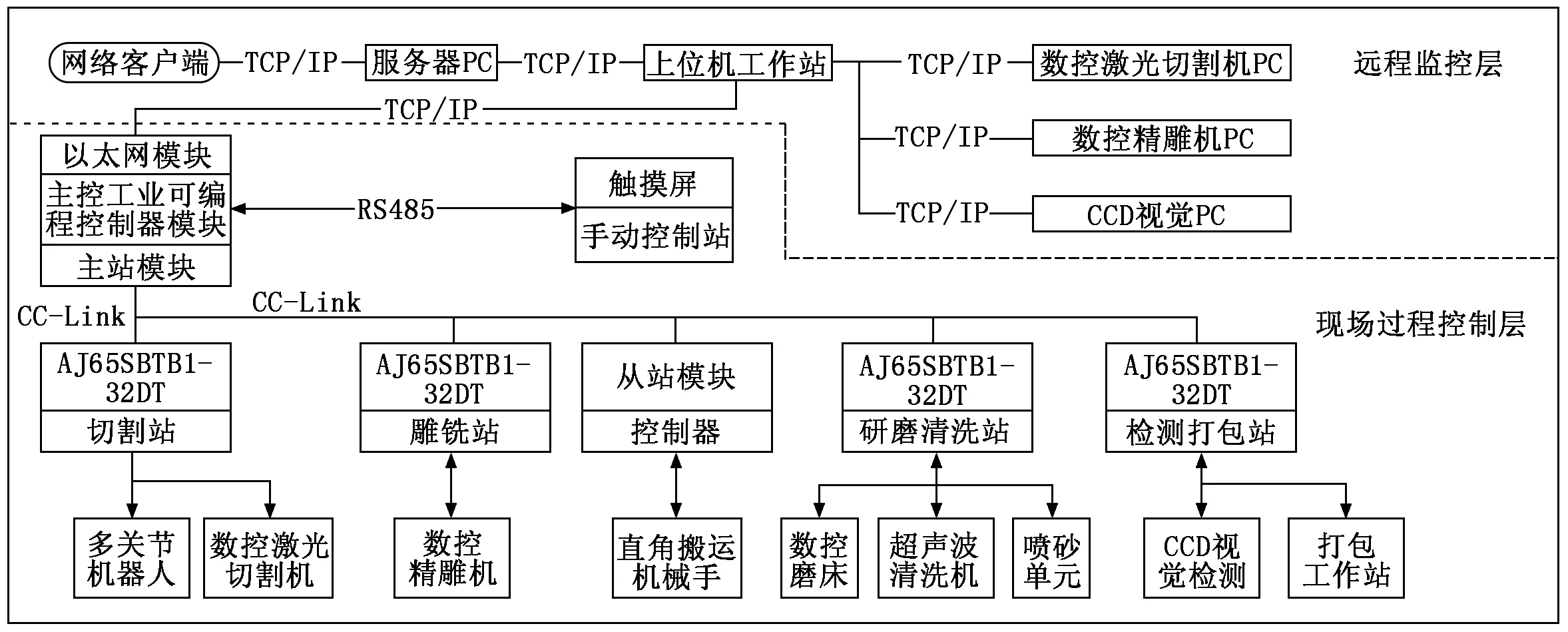

现代生产制造系统变得越来越复杂,需控制的对象分散、距离远,控制所需节点容量增大,而且控制方法又要求灵活多变,对设备集成、实时通讯、可靠性等提出了更高的要求,传统的单一PLC工业控制系统已无法满足需求。根据本条生产线的实际情况,综合PLC、CC-Link、AJ65SBTB1-32DT型I/O模块和以太网技术,建立了适用于本生产线的DCS分布式控制系统,实现了生产线中各类设备的集成、信息交互以及在线监控,也很好地向学生展示了工控技术的综合应用。生产线整体控制系统框图如图3所示,分为远程监控层和现场过程控制层。

图3 生产线整体控制系统框图

3.1 远程监控层

工业以太网作为一种特殊的网络,直接面向生产过程和控制,肩负着工业生产运行一线测量与控制信息传输的特殊任务,并产生或引发物质或能量的运动和转换。它能够满足强实时性与确定性、高可靠性与安全性、工业现场恶劣环境的适应性、总线供电与本质安全等特殊要求[6]。

综合生产线现场需求,基于工业以太网构建了生产线的远程监控层,它通过TCP/IP协议将网络客户端下发的订单传输至服务器PC、上位机工作站,然后再将订单所包含的产品外形、表面图案等信息传输至数控激光切割机PC、数控精雕机PC和CCD视觉PC,这3个工作站将根据接收到的信息进行相应的加工与检测,此外它还用于主控模块与上位机之间的通讯。

3.2 现场过程控制层

生产现场各工作站之间的信息交互是DCS的关键,此处采用CC-Link(控制与通讯链接)现场总线技术实现。CC-Link是由三菱电机联合多家公司推出的以设备层为主的总线体系,具有优良的RAS(可靠性、有效性、维护性)和高速大容量数据传输的特点,即使工作站出现故障,也不会影响其他站的通讯,恢复正常后可自动返回链接,在链接过程中可更换模块,并可预留后备站[7]。

现场过程控制层以FX系列PLC作为CC-Link网络管理的主控模块,主要用于存储、运行下位机控制逻辑程序,相当于下位机的中央处理器,负责整个生产线现场的过程控制。CC-Link主站模块与主控模块相连,帮助其处理与分布式I/O模块、从站设备之间的通讯问题。CC-Link从站模块与生产线其他设备相同系列控制器相连接,负责与主站模块进行通讯。分布式I/O模块与主站模块相连接,通过CC-Link控制生产线上与主控箱距离较远的工作站,确保其安全、稳定、有序的运行。RS485通讯模块负责主控模块与触摸屏之间通讯,实现生产线喷砂单元的手动/自动操作切换。

3.3 PLC控制程序设计

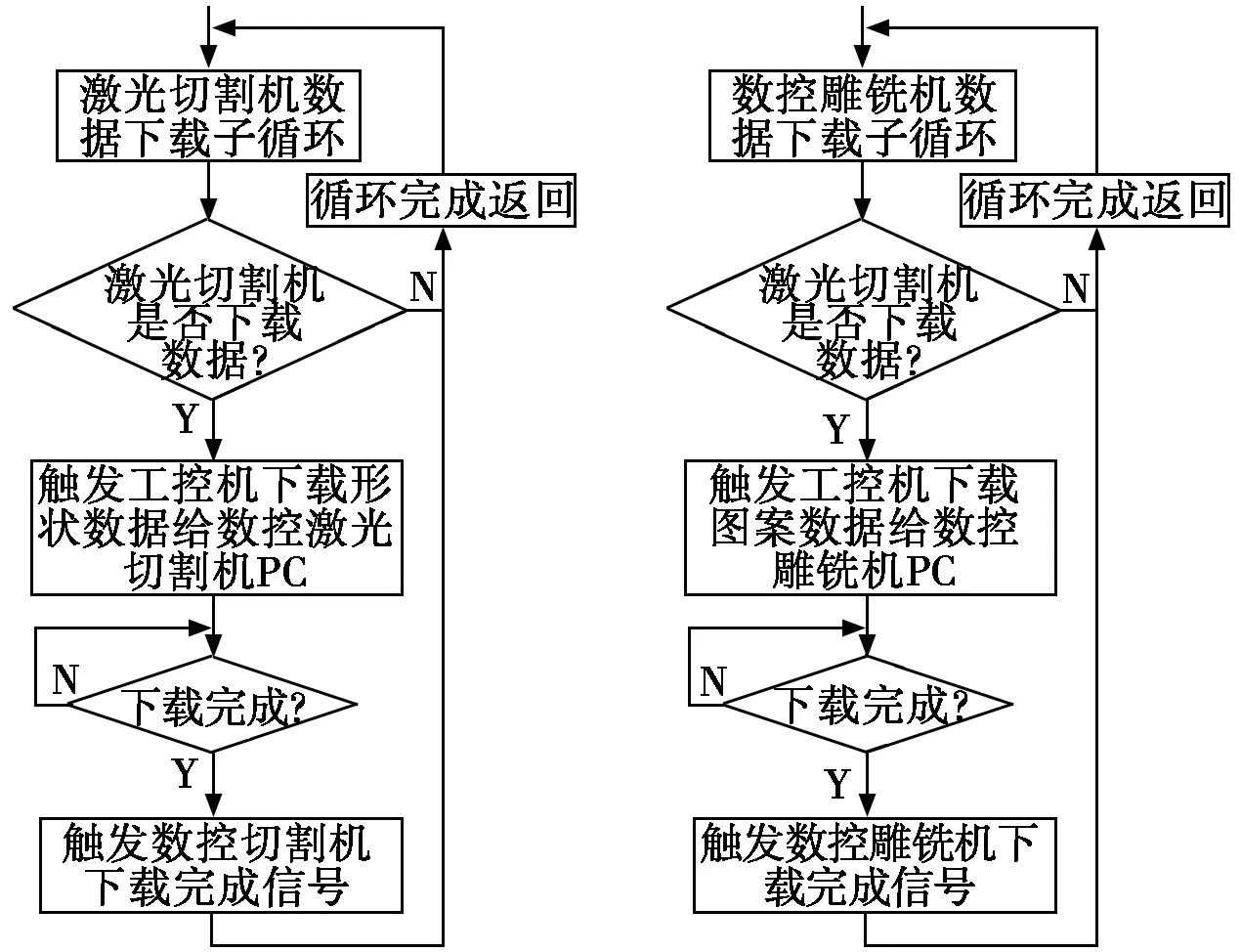

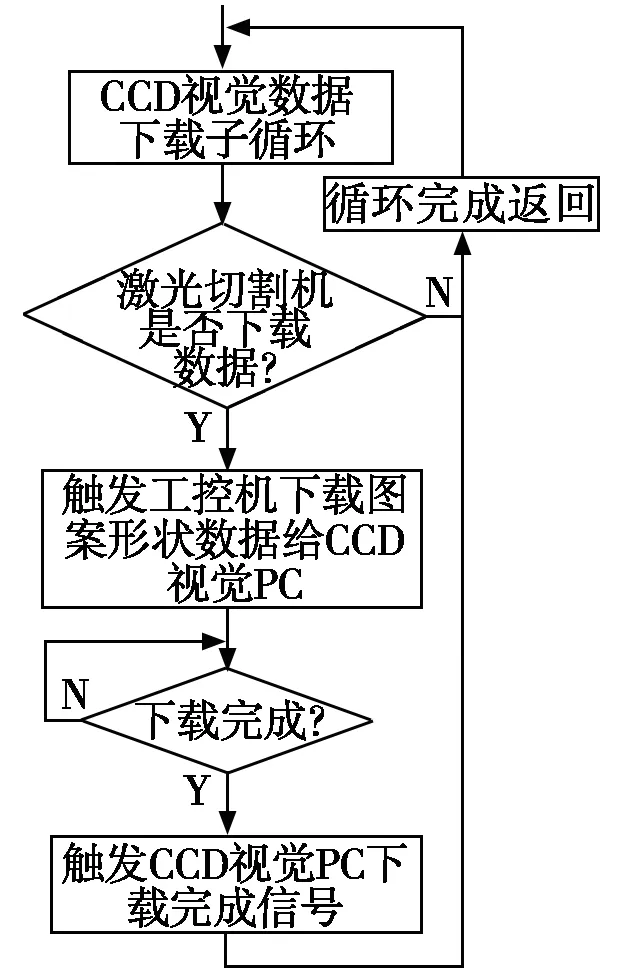

由于整个生产线包含的设备种类以及需要控制的点位数量较多,控制程序较为复杂。为了使整个控制程序逻辑关系清晰,采用模块化程序设计方法。其逻辑关系如图4~图7所示,包括1个主控模块(图4)和3个子模块(图5、图6、图7,分别为激光切割机控制模块、精雕机控制模块和CDD视觉系统控制模块)。同时为了便于设备调试,控制程序包括手动与自动两种模式。在正常情况下选择自动运行,整个生产线按照工艺流程进行自动生产。当需要对设备进行调试时,可通过上位机上的旋钮进行切换,实现手动控制。

图4 PLC控制程序主逻辑关系

图5 激光切割机控制逻辑关系 图6 雕铣机控制逻辑关系

图7 视觉系统控制逻辑关系

4 结语

所设计的自动化生产线教学平台综合了控制、加工、检测、传感等技术,相较于传统的单机设备教学平台而言具有涉及技术层面广、柔性化强、更加接近企业实际生产过程等优势。学生在学习各类工业技术的同时,可以自行设计产品外形、图案等,大大增加了学习的趣味性和实用性。经过现场调试,该生产线已经正式用于教学中,并取得了良好的效果,在今后的职业教育人才培养中具有较大的推广价值。