基于有限元模型的泵车底盘强度研究

2021-03-18刘上学

刘上学

(江苏鸿运汽车科技有限公司,江苏 南京 211815)

0 引言

车架是汽车各总成的安装基体,它将发动机和车身上的各个部件总成连成一个有机的整体,同时它还承受汽车各总成的质量和有效载荷,并承受汽车行驶时产生的各种力和力矩,以及各种静载荷和动载荷[1]。因此,车架应当拥有足够的强度和安全系数,以此来保证其在各种复杂受力的情况下不受破坏。传统汽车设计中,获取车架等部件的结构性能只能通过试验的方法,但是这个方法需要经过很长的周期,花费大量人力物力和高额的资金投入。随着科技的发展和实践的积累,利用有限元方法进行模拟构建模型分析车载受力和安全系数的方法应运而生,不仅可以解决传统模式的弊端,而且可以进行更加全面精确的模拟计算,方便快捷,降低了研发成本[2-5]。为此,本次分析以汽车车架强度设计为研究背景,在三维软件上建立泵车车架模型,应用HyperWorks中的HyperMesh进行有限元前处理,应用Optistruct进行静态分析[6,7],对4种工况下的泵车底盘进行强度分析,获得应力最大点,为实际生产中对泵车底盘进行局部加强提供理论依据。

1 泵车底盘有限元模型的建立

1.1 建立三维模型

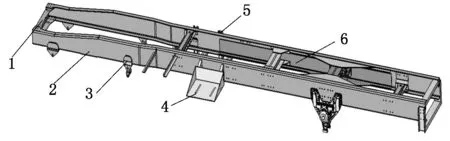

鉴于HyperWorks三维建模功能不是很强大[8,9],因此,分析时首先在其他专业三维软件如CATIA、UG、Pro/E中建立泵车底盘模型[10],然后利用HyperWorks的接口程序导入。图1为在Pro/E中建立的泵车底盘三维模型,车架总长6 850 mm、宽860 mm。该车架是由两根纵梁、六根横梁、两个内加强板、四个连接板及吊耳、油箱托架等附件组成。普通碳钢强度无法达到车架要求,而铝材质制作成本又高,因此本次车架选用低合金Q345材质,两个纵梁采用6 mm低合金Q345板制成,六根横梁采用6 mm低合金Q345板制成,两个内加强板为6 mm低合金Q345板,四个连接板及吊耳、油箱托架同样为6 mmQ345板制成。

1-横梁;2-纵梁;3-吊耳;4-连接板;5-油箱托架;6-内加强板图1 泵车底盘三维模型

1.2 有限元模型建立

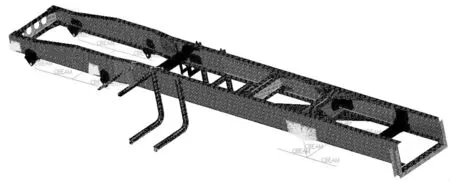

由于车架是板壳结构,因此网格划分时采用PSHELL单元。在HyperMesh中对导入的几何模型进行抽取中面、几何清理等工作,然后将各部件装配到一起,并进行连接、约束、加载等工作。对于车架各部件之间的连接模拟,HyperWorks里提供了丰富的手段,如螺栓连接、焊接等等。最终形成有限元分析模型,如图2所示。该车架模型共离散为180 650个节点、284 138个单元。

图2 泵车底盘有限元模型

1.3 载荷的确定及边界条件的处理

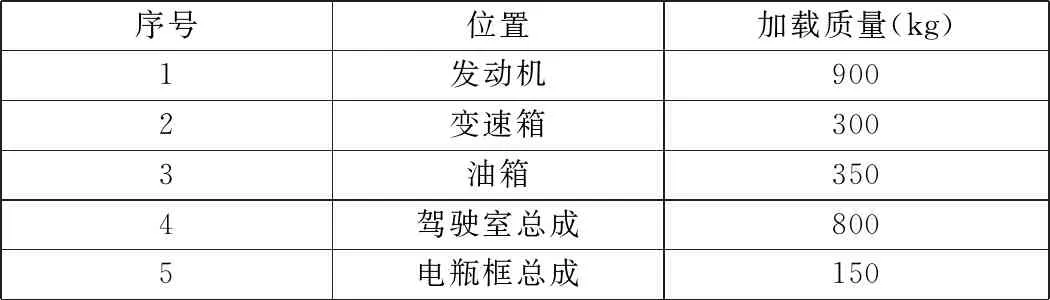

将发动机、变速箱、离合器、蓄电池、油箱等以静力等效的原则按其在底盘上的实际位置以集中载荷的形式施加于相应的车架单元节点上。驾驶室(包括驾驶员的重量)按安装形式分配到车架纵梁相应的节点上,上装的重量按均布载荷形式分布到车架左、右纵梁上。整车集中载荷分布情况如表1所示。整车集中载荷分布在发动机、变速箱、油箱、驾驶室总成和电瓶框总成的加载质量分别为900 kg、300 kg、350 kg、800 kg和150 kg。

表1 整车集中载荷分布情况

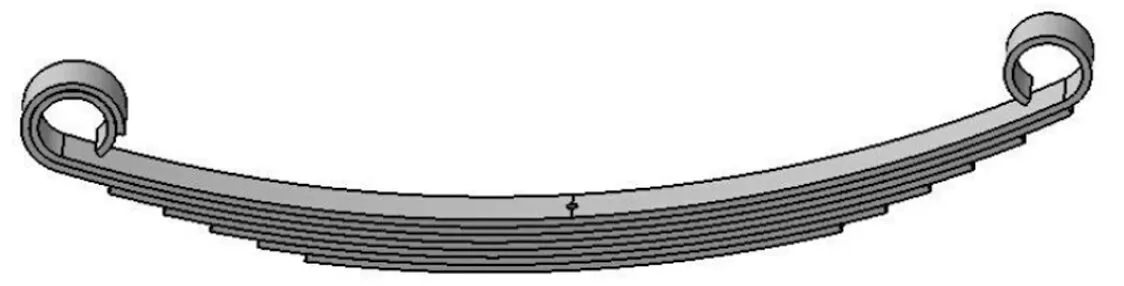

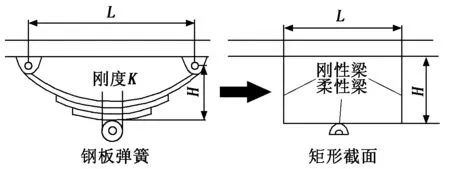

目前国内最主要的悬架依然为钢板弹簧悬架,结构简单,制造容易,维修方便,工艺成熟,工作可靠,考虑到成本控制及制作因素,本设计采用钢板弹簧悬架,悬架结构如图3所示。

图3 钢板弹簧悬架

车架通过悬架系统、车桥和车轮支承在地面上。为了更加准确地模拟实际使用工况,本研究将悬架元件与车架组合起来分析。悬架的建模方法与结构如图4所示,将钢板弹簧的支撑模拟等效为一个水平布置的矩型截面,可见梁的两端点与对应车架吊耳处结点之间的关系,等效水平梁的宽度B为钢板弹簧的实际宽度,其高度H可按下式选取:

图4 钢板弹簧模拟

(1)

其中:K为钢板弹簧铅垂方向上的装车刚度;L为钢板弹簧活动吊耳与固定吊耳之间的水平距离;E为材料的弹性模量;B为钢板弹簧的实际宽度。

根据泵车在实际使用过程中的基本运行情况,本次分析共分4种工况,对应的约束情况分为以下4种:

工况一:汽车在平整公路上行驶,相当于静态弯曲工况。约束钢板弹簧主节点的全部自由度。

工况二:扭转工况。模拟对角的两轮胎悬空,另外两轮胎与地面接触。

工况三:整体举升工况。在车架纵梁上布置10只吊钩,约束吊钩的全部自由度。

工况四:举升作业时,车架平面出现倾斜,根据法规要求设定倾斜角为3°。约束位置与举升工况相同。

2 计算结果

图5~图12为4种工况下底盘及车架纵梁应力云图。

图12 倾斜作业(工况四)时车架纵梁应力云图

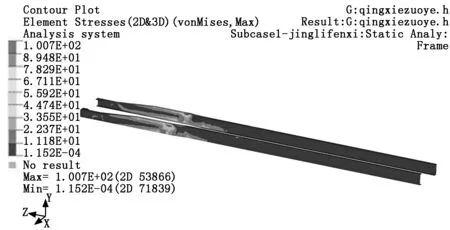

从图5可以看出,弯曲工况下整个车架最大应力为109 MPa,出现在第二横梁与纵梁的连接位置。由图6可以看出,弯曲工况下纵梁最大应力为76 MPa,出现在平衡悬挂外加强板与纵梁侧面接触位置。整车车架的材质为Q345材质,材料的屈服强度为345 MPa,根据安全系数=屈服强度/实际最大应力,得出车架整体安全系数为3.16,车架纵梁安全系数为4.54。

图5 弯曲工况(工况一)下车架应力云图

图6 弯曲工况(工况一)下车架纵梁应力云图

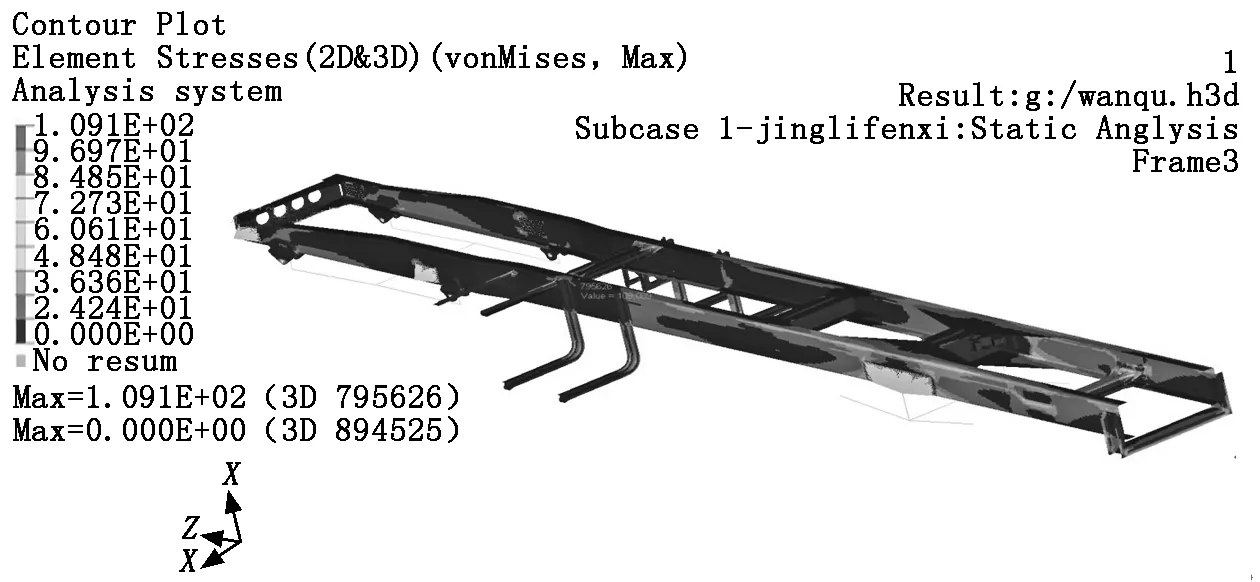

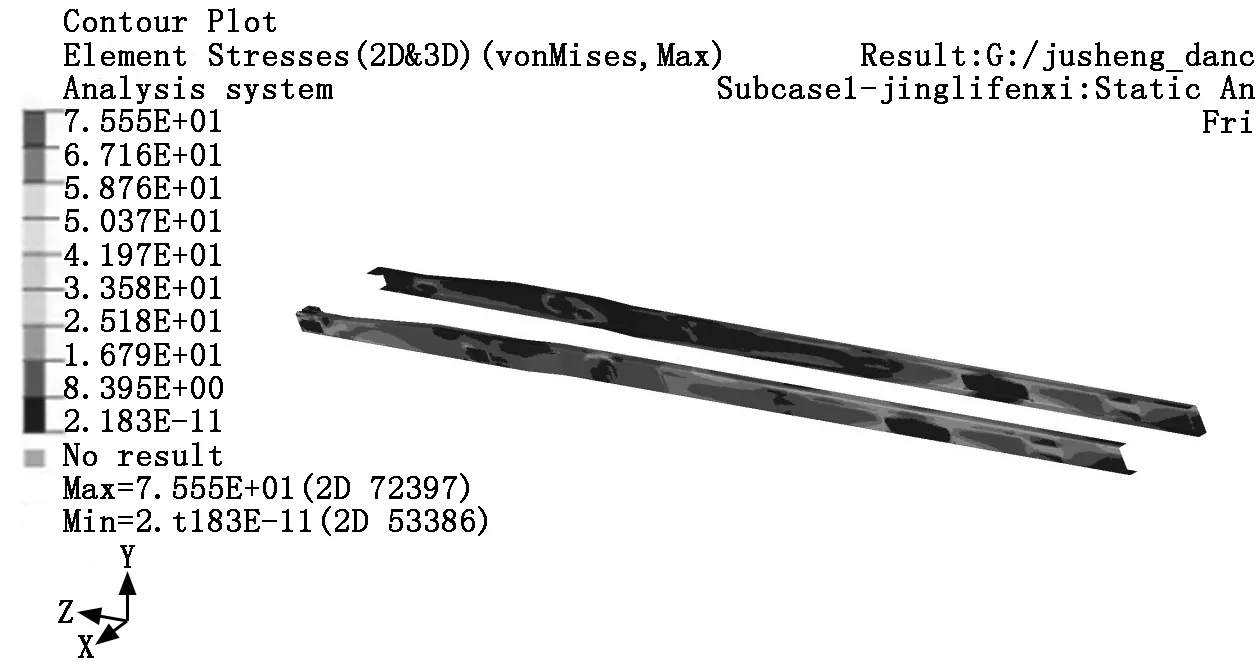

从图7可以看出,扭转工况下车架整体最大应力为160 MPa,仍然出现在第二横梁与纵梁的连接位置。由图8可以看出,扭转工况下纵梁最大应力为76 MPa,最大应力出现在平衡悬挂外加强板与纵梁侧面接触位置。经计算车架整体安全系数为2.15,车架纵梁安全系数为4.54。

图7 扭转工况(工况二)下车架整体等效应力云图

图8 扭转工况(工况二)下车架纵梁等效应力云图

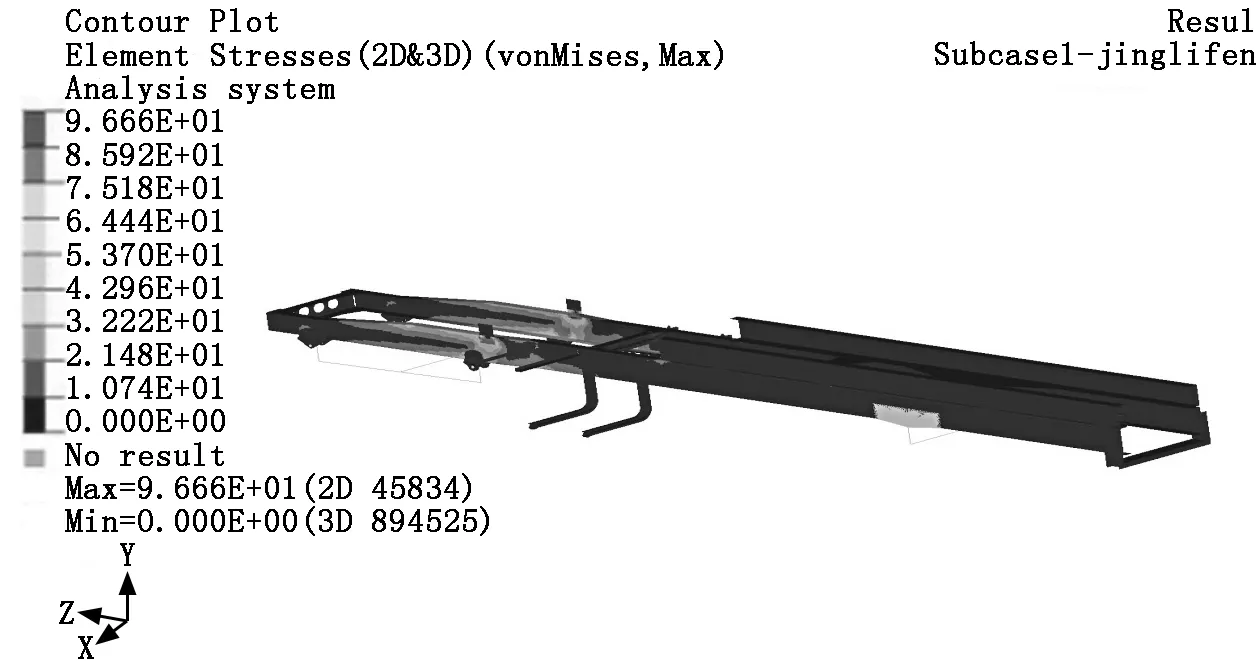

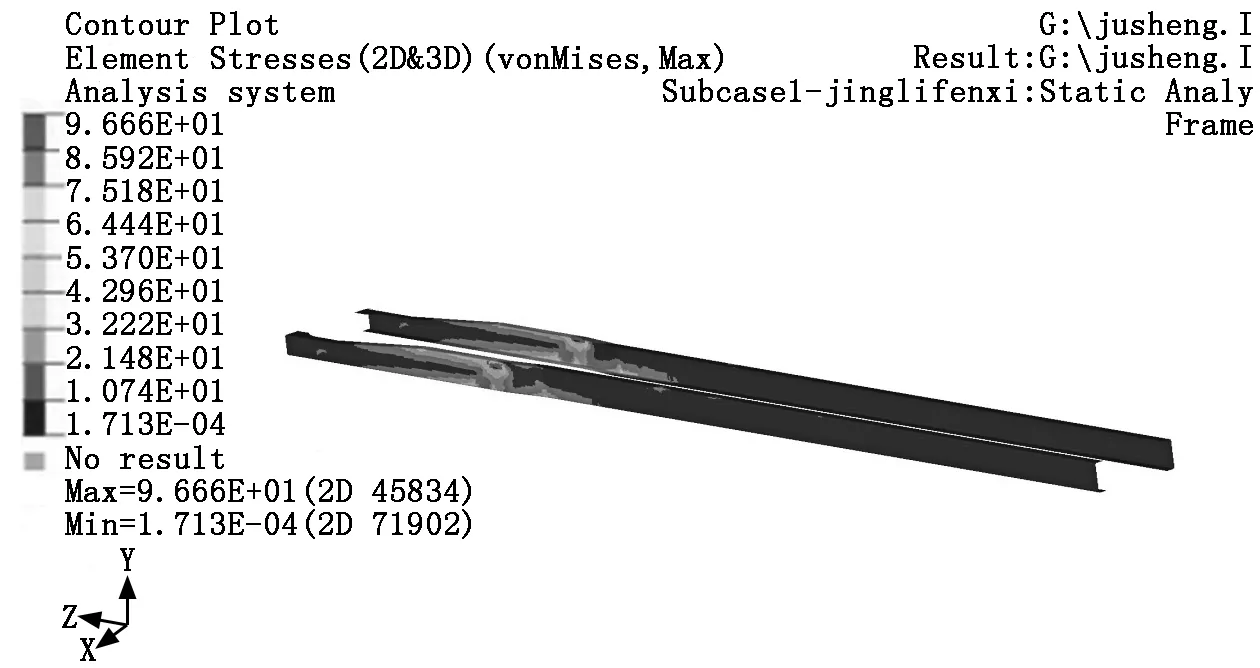

由图9~图10可以看出,整体举升工况下车架最大应力出现在纵梁变截面处的吊钩位置,最大应力为96 MPa,经计算车架整体安全系数为3.59。

图9 整体举升工况(工况三)下车架应力云图

图10 整体举升工况(工况三)下车架纵梁应力云图

由图11~图12可以看出,倾斜作业时车架最大应力出现在纵梁最前端吊钩位置,最大应力为100 MPa,经计算车架整体安全系数为3.45。

图11 倾斜作业(工况四)时车架应力云图

3 结论

本次分析通过有限元建模,采用壳单元网格对泵车底盘进行离散化、一维单元模拟钢板弹簧,最后将得到的有限元分析模型导入到HyperWorks的Optistruct模块,对4种工况下的泵车底盘进行了强度求解。

仿真结果表明,第一种工况下底盘最大应力为109 MPa,安全系数为3.16;第二种工况下底盘最大应力为160 MPa,安全系数为2.15;第三种工况下底盘最大应力为96 MPa,安全系数为3.59;第四种工况下最大应力为100 MPa,安全系数为3.45。各种工况下底盘强度安全系数最小为2.15,达到了设计要求的2.0。同时得到了应力最大点,在实际生产中可以对该部位进行局部加强,以使安全系数在条件允许的情况下达到最大化。