厚壁筒节三辊单道次弯卷成形数值模拟

2021-03-18员海涛仉志强李永堂王鲁军皮之中

员海涛,仉志强,梁 涛,李永堂,王鲁军,皮之中

(1.太原科技大学 金属材料成形理论与技术山西省重点实验室,山西 太原 030024;2.泰安华鲁锻压机床有限公司,山东 泰安 271000)

0 引言

研究板材多道次弯卷成形的前提是研究板材单道次弯卷成形,单道次弯卷成形对于弯卷成形工艺质量研究与工序规划控制也非常重要。预弯和卷圆是三辊水平下调式卷板机单道次弯卷成形的主要工序[1]。板材单道次弯卷成形受工作辊直径、工作辊位移、工作辊转速、板材厚度、板材材料特性、板材回弹等多种因素影响,达到精确弯卷成形的目标非常困难[2-4]。

板材弯卷成形实验很难展开,使用有限元仿真对研究弯卷成形有着巨大的便利性,其在板材弹塑性成形领域是一个不可缺少的工具[5]。动态显式有限元法与静态隐式有限元法对解决板材弯曲成形过程中产生的强非线性变形问题、板材变形回弹问题非常有效,本文采用有限元Explicit显式算法模拟板材三辊连续弯卷成形动态过程,分析影响厚壁筒节单道次弯卷成形质量的工艺参数和关键因素。

1 单道次弯卷成形工艺

1.1 水平下调式三辊卷板机工作原理

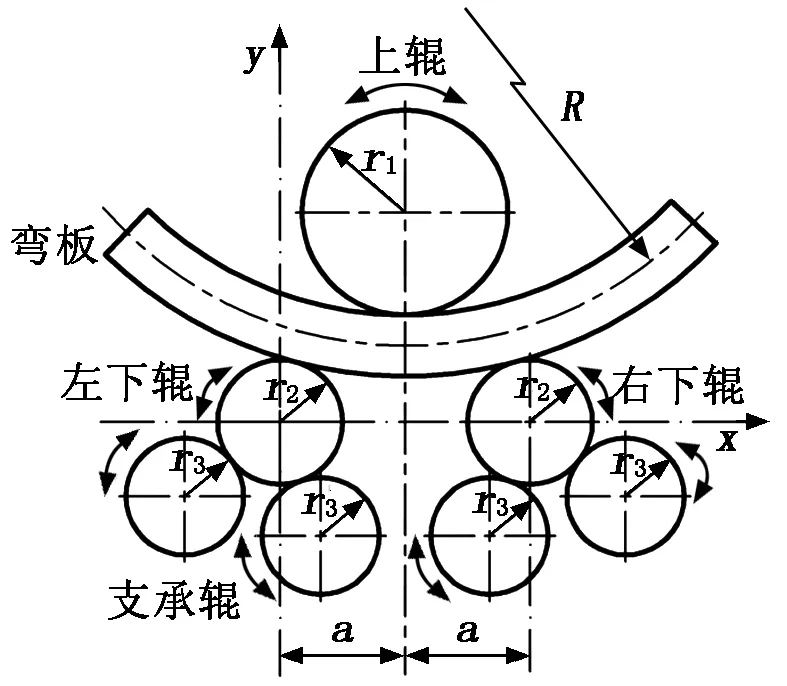

三辊水平下调式卷板机结构简图如图1所示,上、下工作辊和支承辊组成了三辊卷板机的工作机构,左、右下辊可以在水平方向上调节动作且是刚性连接,上辊可以在竖直方向上进行调节动作,支承辊用来提高弯曲刚度,三辊都可进行顺时针、逆时针调节转动。

图1 三辊水平下调式卷板机结构简图

1.2 单道次弯卷成形工艺过程分析

板材弯卷前、后的形状及成形后纵向的曲率分布如图2所示。分析图2有:

(1) 如图2(a)所示,将弯厚板材分为A~G六部分,如图2(c)所示,板材成形后A~G部分纵向曲率分布曲线是对称的,可以看出在A点附近的曲率出现明显的连续曲线波动,B点与F点为峰值,这是由于三辊卷板机在结构上上工作辊比其他工作辊直径大造成的。

图2 板材弯卷前、后的形状及成形后纵向的曲率分布

(2)AB、FG段曲率一致为0,B″-C-D-E-F″段曲率一致,为目标曲率。

厚板筒节单道次弯卷成形工艺流程和工作辊位移规划分为9个阶段,如图3所示,具体分析如下:

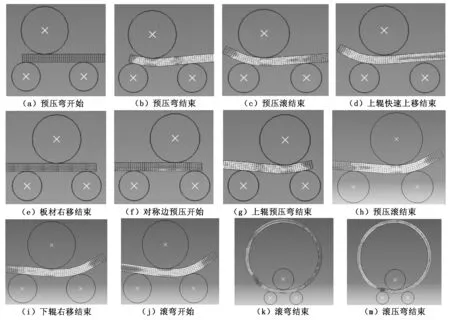

图3(a)为预压弯工步开始:上工作辊向左运动,上工作辊中心与对称中心线距离为e,初始工作时,上辊下压时可实现转动不受约束而下辊则不能,此时板材位置如图所示。

图3(b)为预压滚工步开始:预压弯初始上辊下压,上辊直径大,造成预压弯结束为板材不对称压弯成形。此时预压滚工步开始,上辊向上运动且顺时针转动,至图3(c)预压滚结束,此时板材位置如图所示。

图3(d)为对称边预压弯工步开始:此时工作辊情况与位置与图3(a)工序中工作辊对称分布,此时板材位置如图所示。

图3(e)为对称边预压滚工步开始:此时工作辊情况与位置与图3(b)工序中工作辊对称分布,图3(f)为对称边预压滚结束,此时板材位置如图所示。

图3(g)为板材卷圆滚弯工序开始:与预弯工序不同的是上工作辊反向逆时针转动,此时板材位置如图所示。

图3(h)为板材卷圆滚弯工序结束:与预弯工序不同的是上工作辊反向逆时针转动且向下运动,此时板材位置如图所示。

图3(i)为板材弯卷成形工序结束:板材对接面贴合良好,板材位置如图所示。

图3 厚板弯卷成形工艺过程

2 三辊弯卷成形有限元建模

2.1 材料特性参数

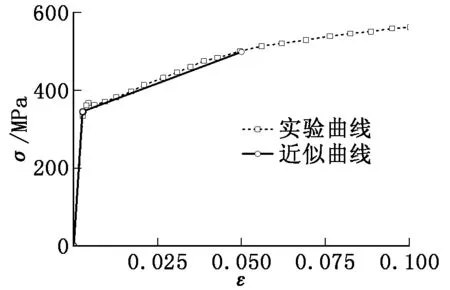

为了了解板材在不同受力情况下的变形情况,选取长×宽×高为15 000 mm×2 500 mm×220 mm的Q235钢进行了拉伸试验,得到真实材料应力应变曲线,如图4所示。

图4 拉伸试验得到的真实应力应变曲线

2.2 有限元建模

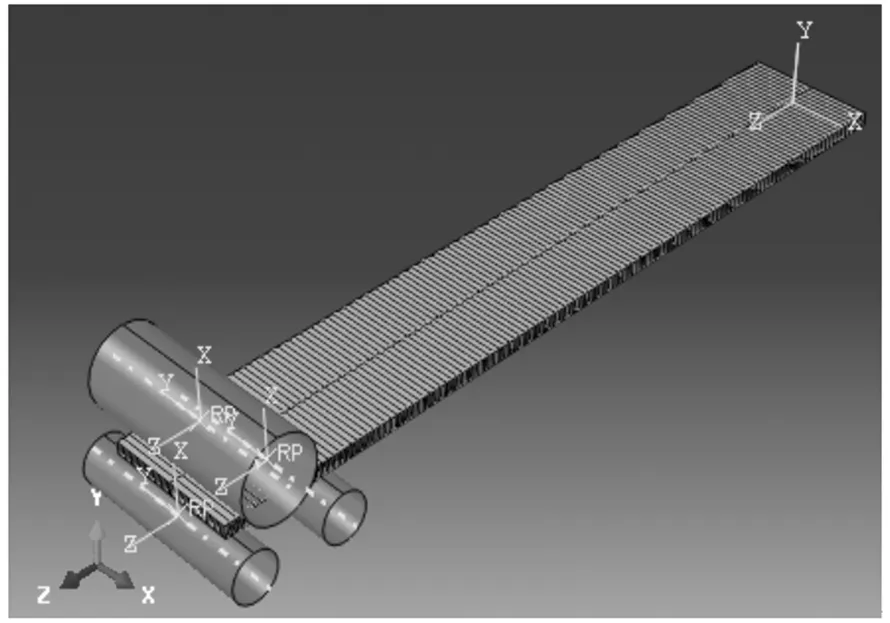

图5为使用ABAQUS软件建立的重型三辊水平下调式卷板机的仿真三维模型,上、下辊直径分别为Φ1 400 mm、Φ850 mm,两下工作辊中心距为850 mm。

图5 三辊卷板机三维网格模型

由于工作辊结构简单、相对滑动量大, 为避免计算复杂及接触力影响,设置工作辊属性为Analytical rigid,接触为finte sliding,对三维模型进行六面体网格划分,网格质量良好。分析弯卷板材受力后,设置上工作辊摩擦因数比下工作辊摩擦因数大,使用ABAQUS显式积分法对其进行仿真。

2.3 动作步规划与辊速度算法

对厚板弯卷成形预弯、卷圆两道工序分为12个工作步进行仿真模拟,其中动作步1~8为预弯工序,动作步9~12为卷圆工序,对各动作步分析如下:

(1) 预压弯工步开始:上辊以ω1上旋转并以速度v1上缓缓压下,下辊不转动(ω1下=0),工作辊动作如图3(a)→图3(b)所示。

(2) 预压滚工步开始(预压弯工步结束):下辊自由转动(ω2下),上辊以ω2上顺时针转动并以v2上向上移动,工作辊动作如图3(b)→图3(c)所示。

(3) 预压滚工步结束:下辊无转动(ω3下=0),上辊无转动(ω3上=0),但以速度v3上上升。

(4) 上辊无移动(v4上=0),但上辊自由转动(ω4上),下辊以速度v4下右右移。

(5) 上、下辊无移动,上辊自由转动(ω5上),下辊以速度ω5下旋转。

(6) 上辊无移动(v6上=0),上辊自由转动(ω6上),下辊以速度v6下右右移,工作辊动作如图3(d)所示。

(7) 对称边预压弯开始:下辊无移动和转动(ω7下=0),上辊自由旋转(ω7上)并以速度v7上压下,工作辊动作如图3(d)→图3(e)所示。

(8) 对称边预压滚开始(对称边预压弯结束):下辊无移动并自由转动(ω8下),上辊以ω8上逆时针旋转且以速度v8上上移。工作辊动作如图3(e)→图3(f)所示。

(9) 对称边预压滚结束:下辊无转动、上辊无移动(ω9下=0,v9上=0),上辊自由转动(ω9上),下辊以速度v9下右右移。

(10) 滚弯工序开始:下辊无移动和转动(ω10下=0),上辊以ω10上旋转并以速度v10上压下,工作辊动作如图3(g)所示。

(11) 滚弯工序结束(滚压弯复合工序开始):上、下辊均无移动(v11上=0,v11下=0),下辊自由转动(ω11下),上辊以ω11上旋转驱动板材,工作辊动作如图3(h)→图3(i)所示。

(12) 滚压弯复合工序结束:下辊无移动并自由转动(ω12下),上辊以ω12上旋转并以速度ω12上恒速下降,工作辊动作如图3(i)所示。

3 单道次弯卷成形仿真结果分析

使用ABAQUS软件对厚板弯卷成形预弯、卷圆两道工序12个工作步进行仿真模拟,仿真结果如图6(a)~图6(m)所示。

图6 三辊弯卷成形模拟仿真工艺过程

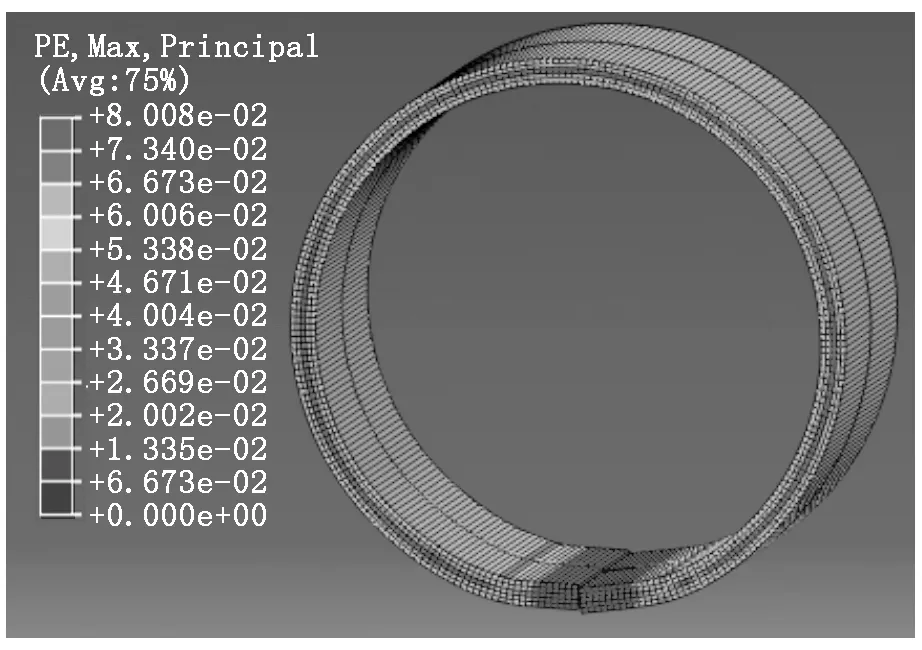

图7为弯卷成形的三维卷筒形状仿真结果,板材对接面的对接精度较高,径向对接良好,轴向对接稍有偏差。从工序角度来说:因为在对称边预压、滚弯等工序衔接时,板材容易发生轴向、径向移动,从而使得板材定位和成形质量受到影响,所以在弯卷成形工序前后要精确控制板材的定位,防止错位。从另外一个角度来讲:出现对正偏差和轴向、径向错位情况很难避免,因为板材材料特性、板材回弹影响及工作辊驱动机构的不统一性,导致厚壁筒节对接精度低。

图7 经弯卷成形的三维卷筒形状仿真结果

4 结论

采用ABAQUS对厚板三辊单道次弯卷成形工艺进行了数值模拟仿真,结果显示,选择合适的工艺参数能够较好实现厚壁筒节单道次弯卷成形,另外,在上、下辊水平相对位置调整动作完成后,需要对板材严格定位,以保障筒节弯卷成形质量。