镍基高温合金Waspaloy铣削仿真研究

2021-03-18张好强

李 超,张好强

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

Waspaloy是一种适用于时效硬化的镍基高温合金,是由美国的普拉特和惠特尼公司在20世纪50年代发展起来的,与我国GH738或GH864牌号相对应。Waspaloy合金在760 ℃以下具有高的拉伸和持久强度,在870 ℃以下具有良好的抗氧化性能和拉伸力学性能,抗疲劳、抗蠕变、抗腐蚀,还具有优良的可焊性、良好的韧性,适用于高温、高负荷的场合[1]。

Waspaloy镍基高温合金被认为是难加工材料的主要原因如下[2-4]:①加工硬化特性:加工过程中刀具-切屑界面摩擦力大,刀具发生灾难性塑性失效,形成硬化层,严重影响切削加工;②导热系数低:对于高温合金,导热系数低,仅相当于45钢的25%,容易在刀具与被加工零件之间积累切削热;③强度高:高温合金的屈服点和抗拉强度都很高,切削阻抗大,所以切削刃端容易产生高压、高温和刀具变形;④亲和性强:对于铣削等不连续切削,刀尖与切屑之间可能存在熔化现象,而熔融物质的产生对刀具寿命有严重的影响。

许多学者对Waspaloy合金的切削性能进行了研究。宋晓庆等[5]确定了镍基高温合金Waspaloy车削加工的合理参数,确保镍基高温合金Waspaloy切削加工的表面完整性,同时提高零件疲劳寿命。Yildirim等[6]研究得出Waspaloy合金的切削刀具主要受粘结磨损影响。Yildirim[7]等研究了Waspaloy镍基高温合金在微量润滑系统下的铣削过程中的刀具寿命、磨损行为和表面粗糙度。

为确定Waspaloy合金的最佳铣削参数,本文采用AdvantEdge软件建立三维铣削模型,并研究了切削参数对切削力、切削温度和刀具磨损状况的影响,为难加工材料铣削参数确定提供有力依据,也是为得到更加优异的合金材料的加工方法奠定基础。

1 切削的几何及有限元模型

1.1 三维铣削模型的建立

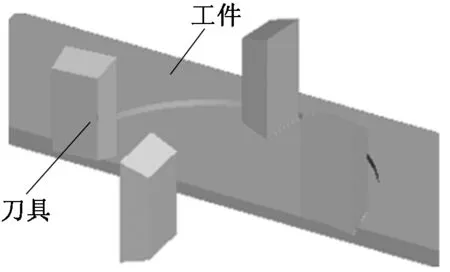

通过AdvantEdge软件建立三维铣削模型,刀具材料采用PCB(其力学性能如表1所示),规格为ATKT160404;工件为Waspaloy合金,尺寸为100 mm×55 mm×5 mm,其化学成分见表2;采用端铣的方式,三维铣削模型见图1。

图1 三维铣削模型

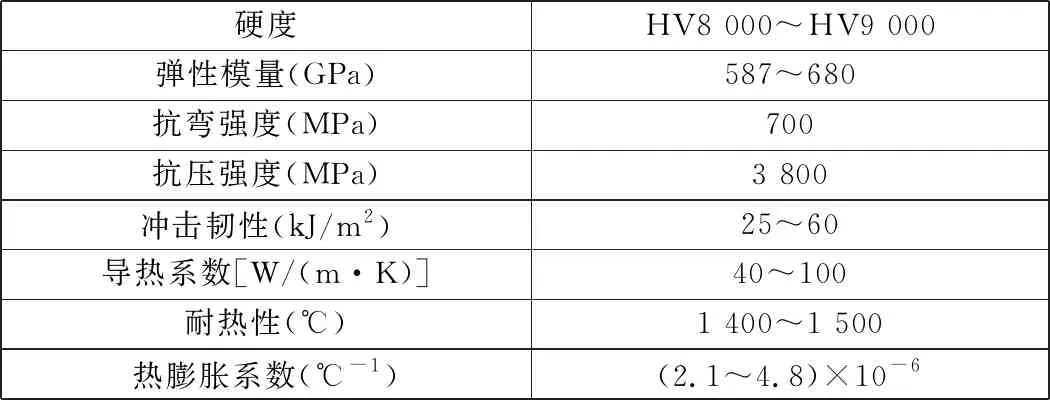

表1 PCB力学性能

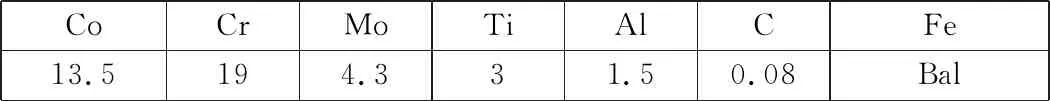

表2 Waspaloy化学成分(质量分数) %

1.2 材料的本构模型

铣削材料为Waspaloy合金板,整个切削仿真过程为干切削。Johnson-Cook本构模型是切削仿真中应用较广的一种本构模型,能够反映此金属材料在加工过程中的变形特性,其具体表达式为:

(1)

(2)

A1、B1、C1、m和n为待定系数,与材料本身属性和状态有关。Waspaloy合金物理力学性能如表3所示。

表3 Waspaloy合金物理力学性能

1.3 刀具磨损模型

Usui磨损模型主要是利用后刀面磨损,不论是对刚开始的粘结磨损,还是对后续的扩散磨损,都能很好地预测刀具磨损情况。

Usui磨损模型综合分析了切削速度、切削温度和切削力对刀具磨损的影响,其具体表达式为:

(3)

1.4 铣削模型网格划分

有限元分析模型得到的精度与所用的有限元网格密切相关。AdvantEdge软件可自动划分网格,通过改变参数进行调整。网格划分等级参数G的大小决定了靠近切削刃部分网格由粗到细变化的快慢,取值范围为0.1~1,G=0.1时为全局细网格,G=1时为全局粗网格。本模型取网格等级G=0.5。其中刀具的最大网格单元尺寸为1 mm,最小为0.1 mm;工件的最小网格单元尺寸为0.12 mm,最大为1.5 mm。

2 试验设计及结果分析

2.1 试验设计

工程实际应用中对研究目标而言存在多因素影响,如果逐个分析,研究成本和资源耗费巨大,而正交试验正好解决这个问题,通过最少的试验次数,得到最佳切削参数组合。

切削力和切削温度是影响切削加工过程的重要表征参数,直接影响工件的表面质量及刀具寿命。刀具寿命主要是通过刀具磨损程度来区分的,包含了前刀面磨损、后刀面磨损和边界磨损。为了直观分析切削力、切削温度以及刀具磨损情况,设计了正交试验,采用的因素及水平如表4所示。

表4 正交试验因素及水平

2.2 试验方案及结果

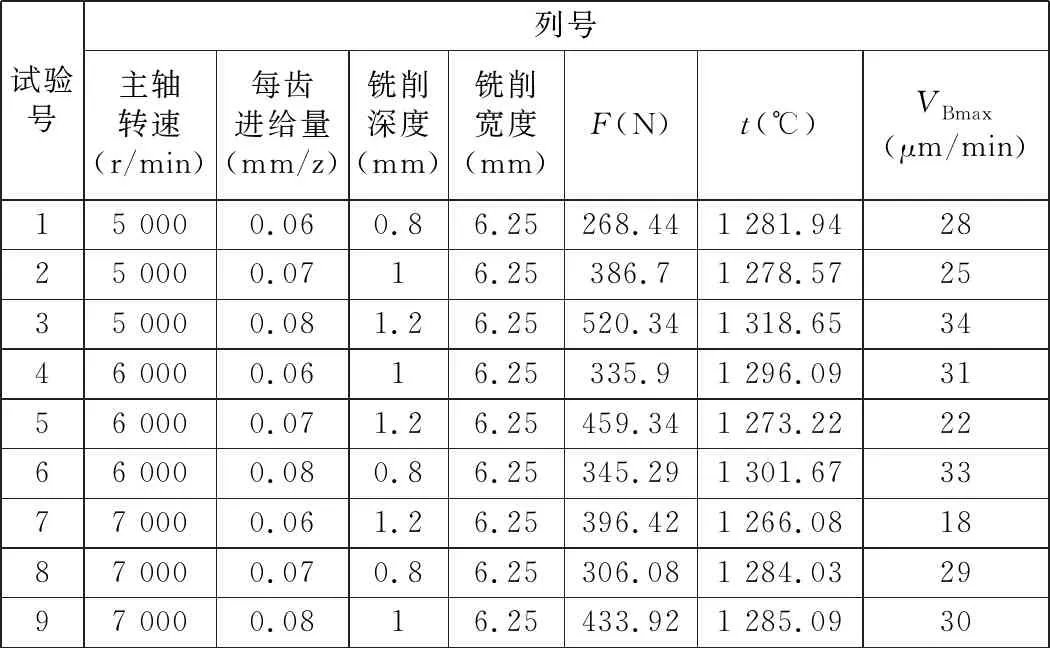

为了减少试验次数,得到最佳铣削参数,利用正交试验绘制四因素三水平的正交表进行试验分析,试验方案及结果见表5。表5中,F为铣削力,t为刀具切削温度,VBmax为后刀面磨损速率。

表5 正交试验方案及结果

3 仿真结果分析

3.1 单因素试验结果

铣削力可分解为周向力Fy、进给力Fx和径向力Fz三个分量,是决定材料切削性能的主要因素。图2~图4是铣削力与铣削温度随主轴转速、进给量和铣削深度的变化趋势。从图2~图4可以看出:铣削温度随主轴转速、进给量和铣削深度的增大而上升;铣削力随进给量、铣削深度的增大而上升,随主轴转速的增大呈下降的趋势。造成这种现象的主要原因是Waspaloy合金的导热系数较低,切削热不宜扩散,从而使工件软化,切削力降低。

图2 铣削力和铣削温度随主轴转速的变化趋势(fz=0.08 mm/z,ap=1 mm) 图3 铣削力和铣削温度随进给量的变化趋势(n=7 000 r/min,ap=1 mm) 图4 铣削力和铣削温度随铣削深度的变化趋势(n=7 000 r/min,fz=0.06 mm/z)

3.2 正交试验结果

3.2.1 铣削力与铣削温度

(1) 铣削力。铣削力的极差分析结果如表6所示。表6中,k1、k2、k3为每一水平的试验结果之和的平均数,R为极差。

从表6中可以看出:铣削深度与进给量对铣削力的影响较为明显;由极差值可以得到影响铣削力的因素次序为铣削深度>进给量>主轴转速;在所选取的参数范围内,最优参数为n=7 000 r/min,fz=0.06 mm/z,ap=0.8 mm。

表6 铣削力F的极差分析结果

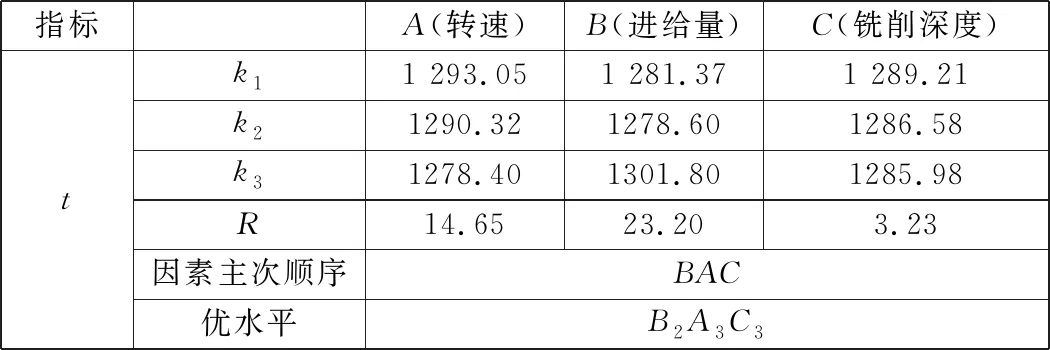

(2) 铣削温度。表7是铣削温度的极差分析结果,可以看出:进给量是影响铣削温度的主要因素,其次是主轴转速,铣削深度影响最小;在所选参数范围内,铣削参数最优水平为B2A3C3,即n=7 000 r/min,fz=0.07 mm/z,ap=1.2 mm。

表7 铣削温度t的极差分析结果

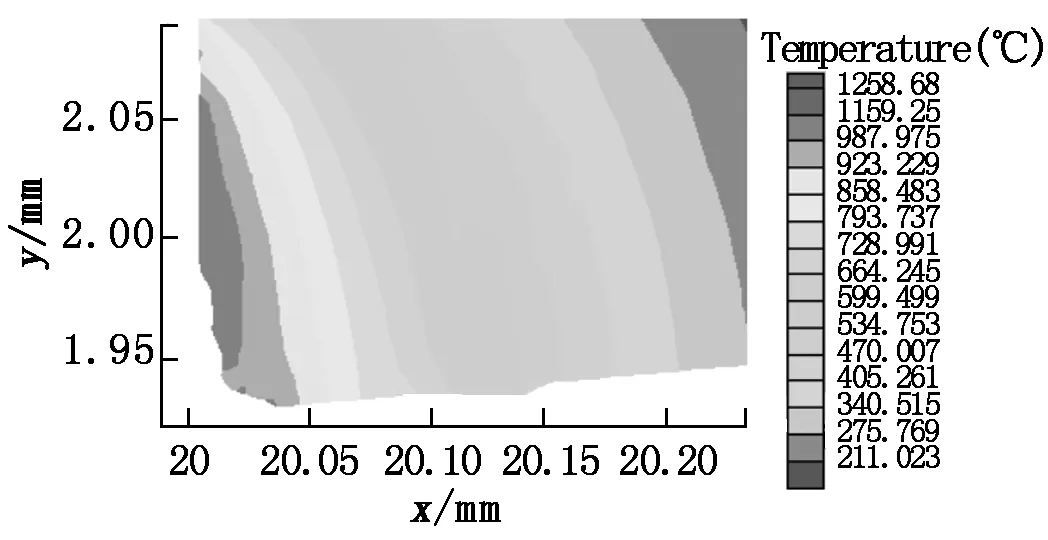

3.2.2 刀具磨损

(1) 后刀面磨损。图5是AdvantEdge软件仿真所得到的PCB刀具磨损特征图。从图5可以看出,前刀面和后刀面的磨损轮廓比较明显,前刀面出现了月牙洼,主要是由于刀具的前刀面和第二变形区接触,散热困难使接触区域具有较高的温度和压力造成的;后刀面磨损与月牙洼磨损相比,出现的晚一些,它是由刀具与已加工表面摩擦产生的,具有不均匀性。

图5 PCB刀具磨损特征图

磨损测量方式利用了有限元软件的后处理,对正交试验条件下的刀具磨损进行测量。

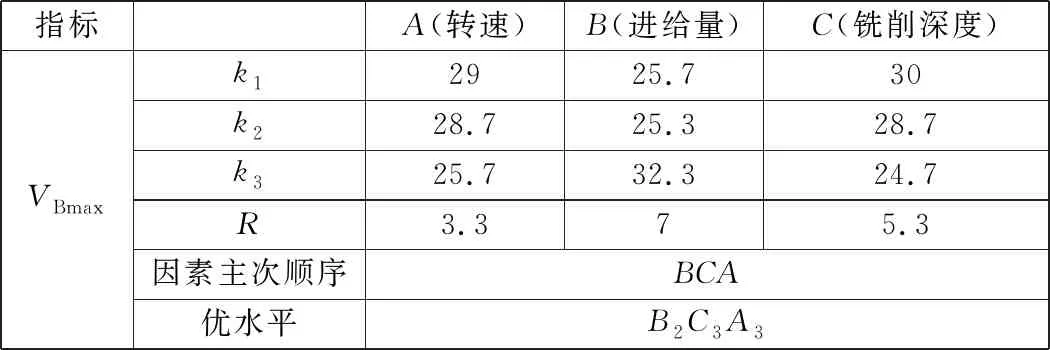

(2) 后刀面磨损极差分析。后刀面磨损VBmax极差分析结果如表8所示。通过极差的比较可以看出:各因素影响依次为进给量>铣削深度>主轴转速;后刀面最小磨损水平为B2C3A3,即n=7 000 r/min,fz=0.07 mm/z,ap=1.2 mm。

表8 VBmax的极差分析结果

3.3 切屑分析

图6是不同主轴转速条件下的切屑形态。从图6中可以看出,随着主轴转速的增加,切屑的碎片化程度增大。这些结果与文献[8]在类似难切割材料上的实验结果一致。

图6 不同主轴转速下的Waspaloy切屑形态

锯齿状切屑的形成是切屑剪切面上的绝热剪切作用和切屑自由表面的循环裂纹作用的结果。而高温合金主要是由于切屑各部分变形极端不平衡,造成节与节之间产生剧烈的剪切滑移,使切屑不连续,也有人称这种集中剪切滑移为热塑剪切失稳[9]。

4 结论

本文应用AdvantEdge软件对Waspaloy合金进行有限元铣削加工仿真,得到如下结论:

(1) 在单因素条件下,铣削温度随主轴转速、进给量和铣削深度的增大而上升;铣削力与进给量和铣削深度成正比,与主轴转速成反比。

(2) 通过正交试验极差分析,在所选铣削参数范围内,铣削力的最佳铣削参数为n=7 000 r/min,fz=0.06 mm/z,ap=0.8 mm,各因素影响大小为ap>fz>n;铣削温度的最佳切削参数为n=7 000 r/min,fz=0.07 mm/z,ap=1.2 mm,各因素影响大小为fz>n>ap;刀具后刀面最小磨损的切削参数为n=7 000 r/min,fz=0.07 mm/z,ap=1.2 mm,各因素影响大小为fz>ap>n。

(3) 切屑随着主轴转速n的增加,碎片化程度增大,锯齿形越明显。